全尺寸高速列车头型气动噪声分析方法

2017-06-01高阳李启良王毅刚

高阳,李启良,王毅刚

(1.中车长春轨道客车股份有限公司 工程实验室,吉林 长春 130062; 2.同济大学 上海地面交通工具风洞中心,上海 201804)*

全尺寸高速列车头型气动噪声分析方法

高阳1,李启良2,王毅刚2

(1.中车长春轨道客车股份有限公司 工程实验室,吉林 长春 130062; 2.同济大学 上海地面交通工具风洞中心,上海 201804)*

建立高速列车头型气动噪声分析方法有利于了解头型与空气相互作用产生的气动噪声特性及其对车内外的影响.为此,先后建立了两个头型的1∶8缩比三节编组气动噪声仿真模型,并开展气动噪声仿真计算,得到外场测点平均总声压级.通过与风洞试验结果相比较,两者量值相差小于3 dBA,且头型1均小于头型2,验证数值仿真结果.为了实现全尺寸高速列车头型气动噪声数值仿真,提出在三节编组的计算域中截取一部分—子域法.子域法和整车得到头型部位的气动特性一致性间接表明子域法的合理性.利用子域法开展了全尺寸头型1和头型2气动噪声仿真计算,得到头型表面声功率、表面和外场总声压级,可为头型选型和优化提供依据,从而建立了基于数值仿真的全尺寸高速列车头型气动噪声分析方法,解决了以往无法通过风洞试验和数值仿真进行全尺寸高速列车头型气动噪声分析.

高速列车;头型;气动噪声;子域法

0 引言

高速列车产生的气动噪声对周围居民的生产和生活环境造成很大的影响[1- 2],也影响乘员乘坐的舒适性[3],为此受到研究人员广泛重视.高速列车气动噪声的研究方法主要有实车路试、声学风洞试验和数值计算三种.相比于路试和风洞试验,数值计算的方法能够为列车开发阶段的气动噪声评估和降噪提供更多的数据支持.高速列车气动噪声的数值计算均是基于Lighthill声类比方法,早期研究集中在门窗、绝缘子、受电弓杆件部件[4- 7].随着计算能力的提升,学者们开始采用数值方法评估三车编组列车的气动噪声分布及声源特性[8- 11],并针对转向架[12- 13]开展降噪研究.

头车是高速列车运行中重要的气动噪声源,头型的参数影响高速列车气动噪声等各种性能,合理的头型气动噪声分析方法有助于了解头车与空气相互作用和产生气动噪声的机理.肖友刚[14- 15]分析了头车曲面外形对列车车内及远场气动噪声的影响.刘加利[16]计算了头尾车组成的简化模型远场气动噪声特性,但都缺少与声学风洞试验的直接或间接对比验证.

为此本文首先开展了1∶8缩比三节编组气动噪声仿真分析和风洞试验研究,拟通过对比外场测点总声压级来验证数值仿真准确性.在此基础上提出在三节编组的计算域中截取一部分——子域法,希望通过子域法来实现全尺寸高速列车头型气动噪声数值仿真,从而弥补以往无法通过风洞试验和数值仿真进行全尺寸高速列车头型气动噪声分析.

1 数值仿真方法的验证

1.1 风洞试验方法与数值仿真方法

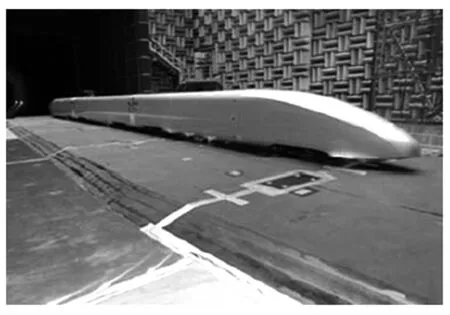

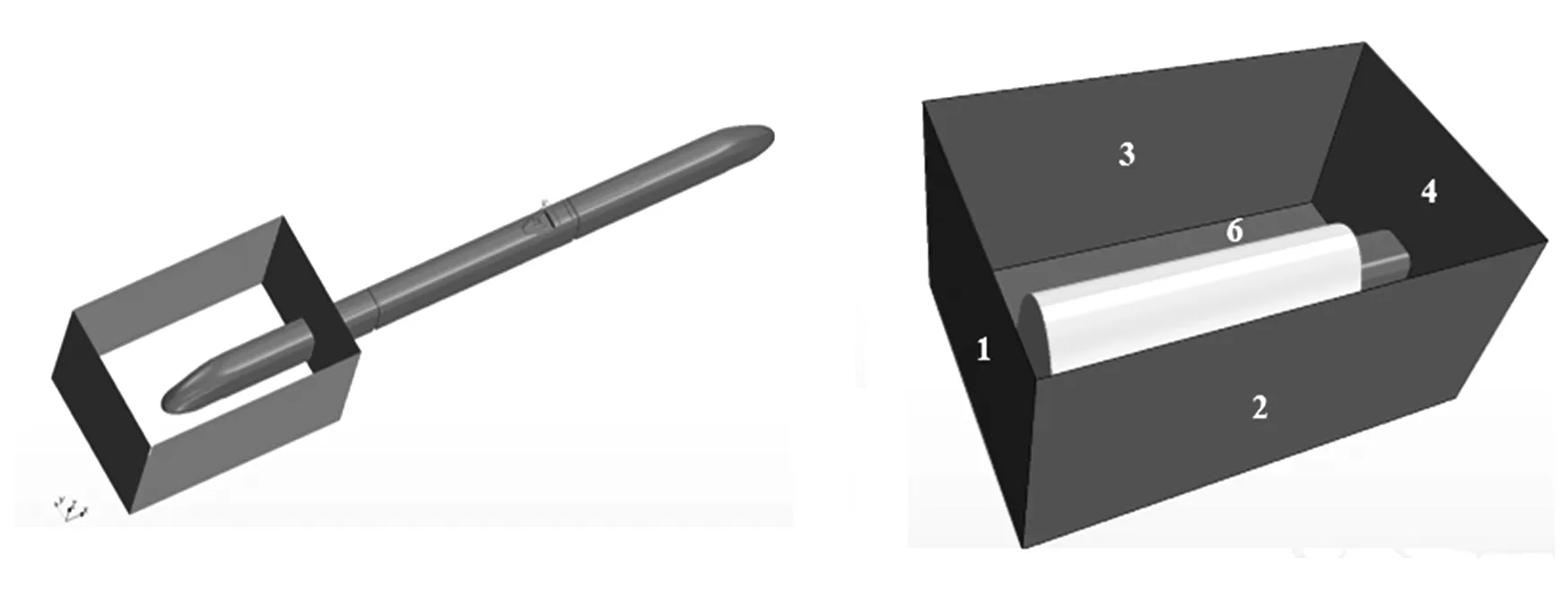

为了进行头型的选型,受风洞大小的限制.目前国内外通常只能进行1∶8或更小缩比的风洞试验.为了验证数值仿真方法,选取了2个头型在绵阳二九基地的5.5 m×4.0 m的开口声学风洞进行1∶8缩比三节编组的气动噪声试验.试验模型安装在试验段的支撑平台上,并采用地板装置支撑.头车模型的鼻尖距地板斜坡为1.0 m,如图1所示.模型安装到位后,对模型的姿态角进行标定,确保试验模型姿态角准确.

图1 1∶8缩比三节编组试验模型

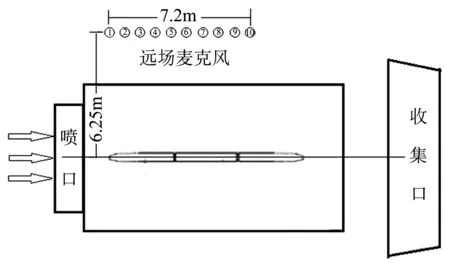

车外的声场环境是评估头型噪声的主要指标之一,也是头型选型的主要依据,为此在试验模型左侧布置共计30个远场麦克风.远场麦克风距车身中心截面6.25 m,分3排布置.首排测点高度距地板0.4 m,第二排和第三排分别距地板0.8 m和1.2 m.在流动方向上,两个麦克风相距0.8 m,如图2所示.

图2 测点示意图

试验模型和声学测量设备安装完成后,采用声学校准器校准所有麦克风,并使用激光器确保模型处于0°.当试验风速稳定在250 km/h时,设定采样频率和采样时间分别为51.2 kHz和15 s,由动态数据采集系统进行数据采集.采集到时域信号通过快速傅里叶变化得到测点频谱和总声压级.

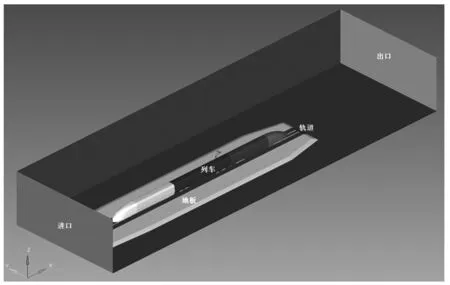

建立与风洞试验完全一致的数值仿真模型,包括试验地板、轨道、转向架、受电弓、车厢风挡等所有细节部件.为了更好模拟列车流场和声场,创建如图3所示的计算域.计算域的长、宽和高分别为18.5 m、5.5 m和2.5 m.计算域进口距离地板前缘2.5 m,设定与风洞试验相同的速度和湍流度,即250 km/h和0.2%.计算域出口距离地板后缘5.5 m,设定相对压力为0 Pa的压力出口.计算域两侧距模型中心2.75 m,顶部距试验段地面2.5 m.它们均设定为对称边界.所有固定不动的壁面均设定为无滑移壁面.

图3 计算域

依次对1∶8缩比的三节编组进行面网格划分.头车的鼻锥、排障器、裙板和雨刮凹槽的面网格大小为2.5 mm,其它区域的面网格大小为5.0 mm,生成约24万个三角形面网格.拖车转向架和动力转向架的面网格大小分别为2 mm和3 mm,分别生成约12万个和31万个三角形面网格.受电弓保留受电弓头、弓架、基座和支撑绝缘子,它们的面网格大小为0.5 mm,生成24万个三角形面网格.保留车厢连接部位风挡的具体结构,采用3.0 mm的面网格大小,生成3.5万个三角形面网格.直流段面网格大小为5 mm.轨道面网格为2 mm.靠近轨道和远离轨道的地板面网格分别为10 mm和30 mm.整车面网格数量约为500万个.2个头型对应整车面网格数相差4万个,差异不到1%.

使用STARCCM+的Trim+layer策略生成计算域的体网格.在距车身0.3 m创建包络面,用于实现将列车、轨道和地板表面产生的偶极子和空间涡流产生四极子噪声辐射到外场.包络面里侧和外侧体网格大小分别为20 mm和40 mm.基于可压缩的DES湍流模型对近壁区网格要求,生成了第一层为0.5 mm,增长率为1.15,共计7层边界层网格.整个计算域共计生成约3 200万个体网格,满足网格质量要求.不同头型对应体网格差异小于1%.

气动噪声计算基于STARCCM+框架中的可压缩DES,其近壁面采用k-ω湍流模型,远离壁面采用LES.计算首先使用SSTk-ω模型得到定常解.然后基于该定常解,使用可压缩DES进行气动噪声计算.设定非定常计算的时间步长和每时间步长迭代次数分别为0.000 25s和25.考虑计算精度和计算效率,共计算物理时间0.375s,最终的0.25s用于数据分析.应该指出的是,每时间步长迭代步数都是经过分析残差、监测受电弓表面压力系数等参数来确定.所设定的时间步长能保证流动准周期内有足够样本点.所有计算均在同济大学的512核高性能计算机集群下完成.每个工况在120核的刀片服务器下,花费7天.

1.2 总声压级对比

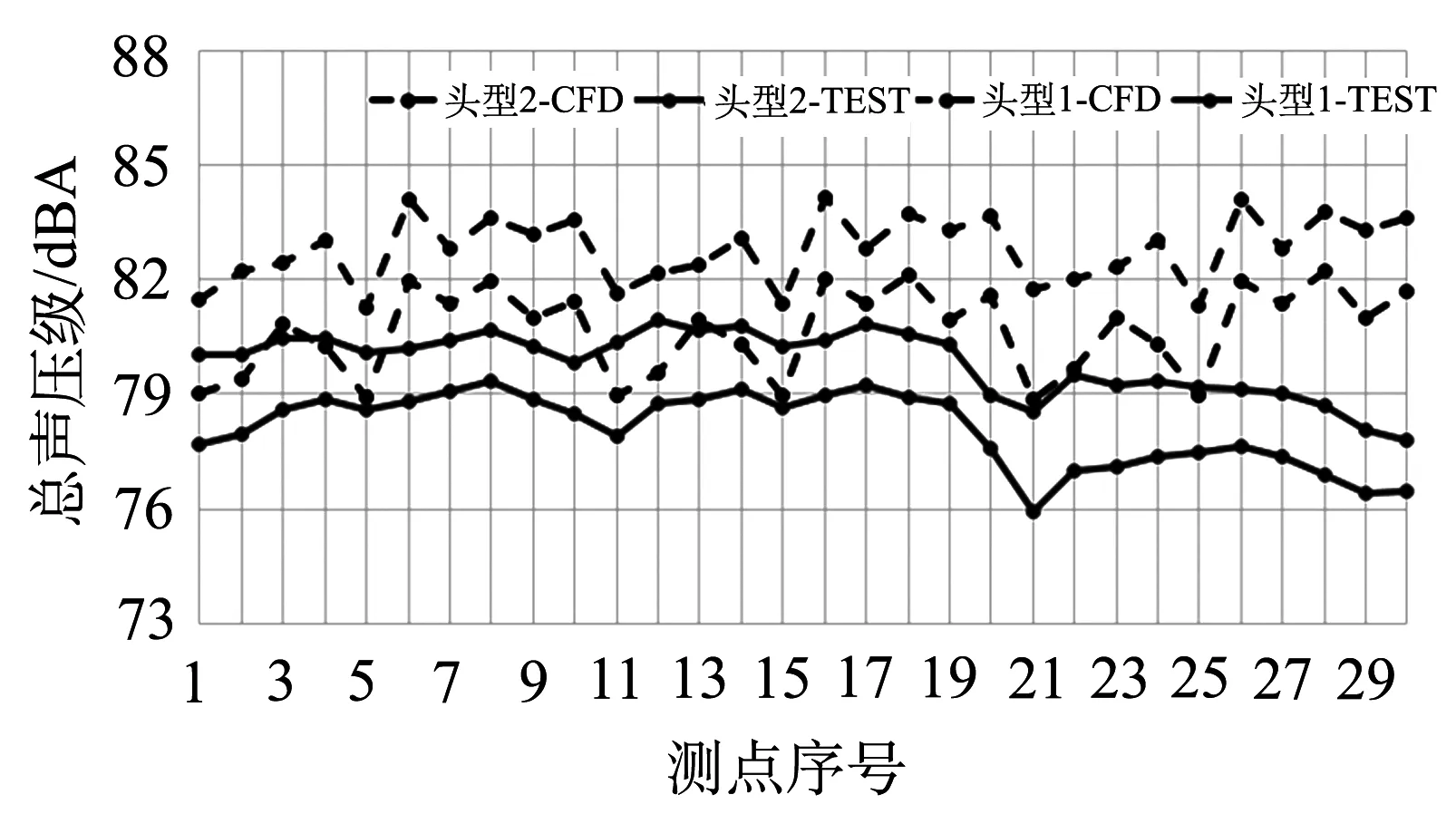

图4给出3排测点通过风洞实验和数值仿真得到测点总声压级.测点1~10为第1排,测点11~20为第2排,测点21~30为第3排.从图中可以看出,所有测点的总声压级处于76~85dBA之间.不同离地高度的各排测点总声压级稍有差异,但变化不大.

图4 测点总声压级

对于第一排测点,头型2对应测点平均总声压级的仿真和试验结果分别为80.62dBA和78.62dBA,两者相差2.00dBA.头型1对应测点平均总声压级的仿真和试验结果分别为82.78dBA和80.25dBA,两者相差2.52dBA.对于第二排测点,头型2对应测点平均总声压级的仿真和试验结果分别为80.69dBA和78.68dBA,两者相差2.01dBA.头型1对应测点平均总声压级的仿真和试验结果分别为82.83dBA和80.41dBA,两者相差2.41dBA.对于第三排测点,头型2对应测点平均总声压级的仿真和试验结果分别为80.71dBA和76.96dBA,两者相差3.75dBA.头型1对应测点平均总声压级的仿真和试验结果分别为82.81dBA和78.85dBA,两者相差3.96dBA.

基于三排测点,头型2对应测点平均总声压级的仿真和试验结果分别为80.67dBA和78.09dBA,两者相差2.59dBA.头型1对应测点平均总声压级的仿真和试验结果分别为82.81dBA和79.84dBA,两者相差2.97dBA.由此可见,无论是仿真还是试验,均表明在三节编组情况下,头型2优于头型1.数值仿真方法可信.

2 实车头型对比

2.1 仿真方法

受整车风洞建设和运行成本限制,相当长时间都无法实现实车三节编组的气动噪声风洞试验.为此有必要寻找实车头型气动噪声的仿真方法,来解决模型缩比细节缺失和雷诺数低的问题.

为了满足1∶8缩比三节编组气动噪声要求,创建了高达3 000万个体网格,若进行实车三节编组气动噪声计算,保守估计网格数也将超过3亿.这对于绝大多数研究人员都是无法满足.为了解决网格数过大、计算时间过长,本文提出用于解决实车头型气动噪声计算的方法-子域法.所谓子域法是只选取整车计算的一部分,并在此基础上创建较小的计算域,具体如图5所示.

图5 子域法

子域进口距头型鼻尖约6m,出口在头车直流段的一半;两侧各距车厢中截面8.4m,约2.2倍车厢宽度;底部为地面,顶部距地面12m.整个子域的长、宽和高分别为25.3m,16.8m和12.0m.为了便于对比,直接将子域固壁表面的面网格放大8倍.子域四周边界面网格为80mm.使用STARCCM+的Trim+layer策略生成计算域的体网格.在距车身1.2m创建包络面,用于实现将固壁表面产生的偶极子和空间涡流产生四极子噪声辐射到外场.包络面里侧和外侧体网格大小分别为20mm和80mm.基于可压缩的DES湍流模型对近壁区网格要求,生成了第一层为0.5mm,增长率为1.15,共计7层边界层网格.整个子域共计生成约3 000万个体网格,满足网格质量要求.不同头型对应体网格差异小于1%.

使用子域法进行气动噪声计算,不能按照通常在计算域进出口指定均匀的边界条件,而应利用实车三节编组得到特定截面的速度、湍流结果作为边界条件.由于目前无法进行实车三节编组气动噪声计算,但可以进行气动计算.因此可通过实车三节编组气动计算得到子域两侧、顶部和前部的速度分量、湍流强度和耗散率,以及后部的静压、湍流强度和耗散率.子域法的其它计算设置与1∶8缩比三节编组气动噪声计算设置完全相同,在此不再叙述.

2.2 子域法合理性

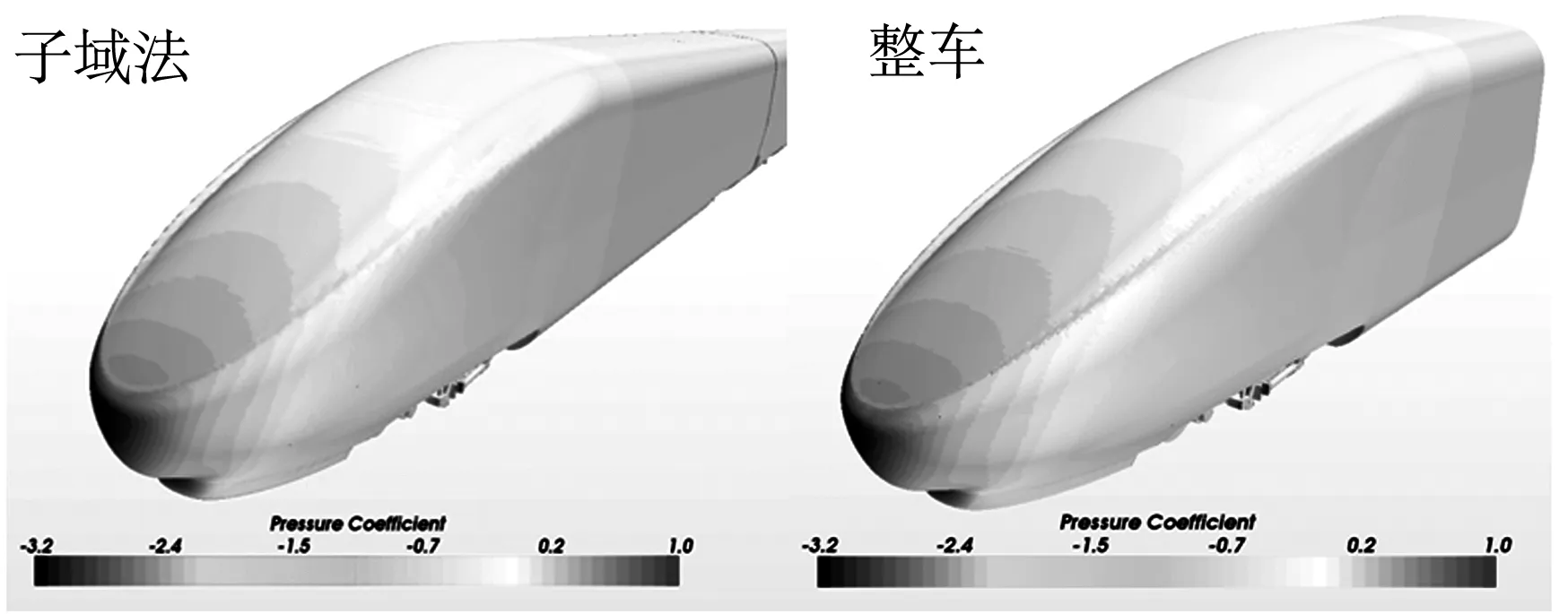

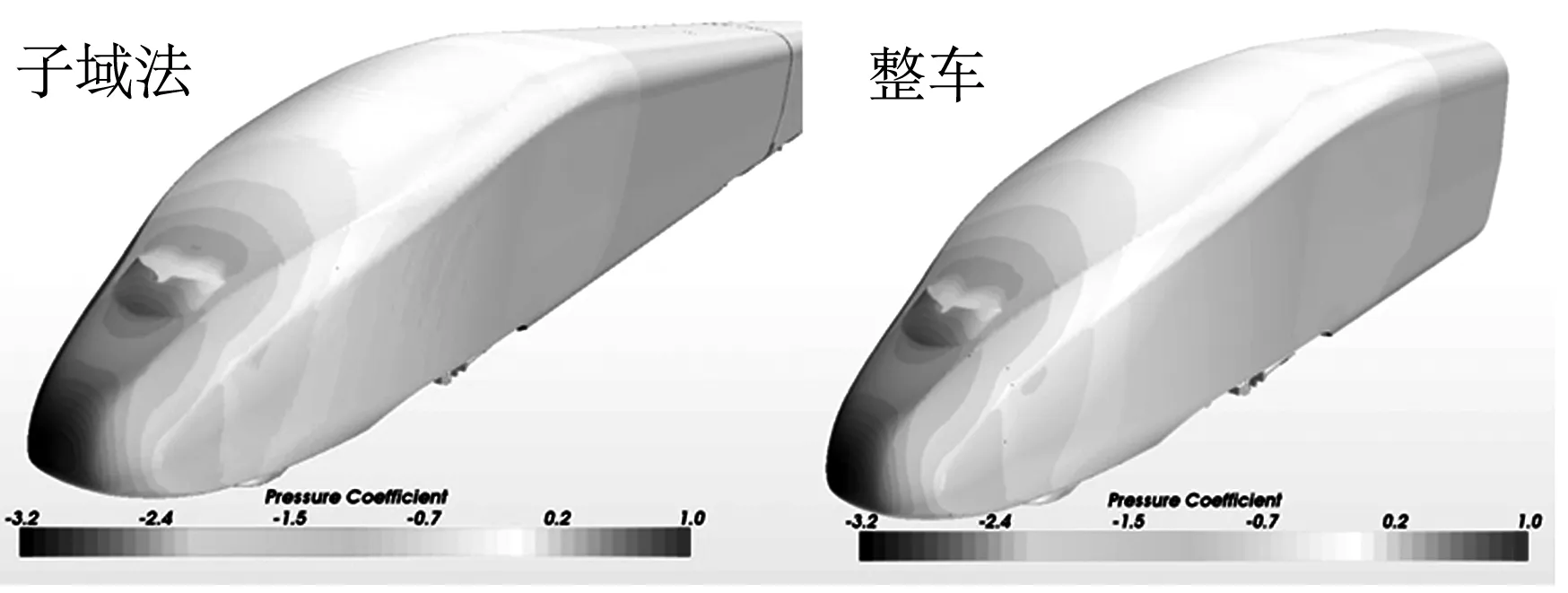

由于缺少实车三节编组气动噪声结果,因此评估子域法的合理性不能直接拿两者气动噪声结果进行对比.将通过两者气动力、表面压力和中截面速度等气动信息来间接说明子域法的合理性.

实车三节编组气动计算的面网格来自于缩比模型的直接放大.边界层层数由原来的7层减少到4层、体网格大小由原来的20增加到100,使之最终网格数为3 000万左右.其它计算设置与缩比模型气动噪声计算中定常部分完全相同.通过实车三节编组气动计算可以得到头型1和头型2、直流段和转向架的气动阻力系数分别为0.087和0.095,而子域法得到气动阻力系数分别为0.090和0.093.对于相同头型,两者相差小于3%,而且均表明头型1小于头型2.

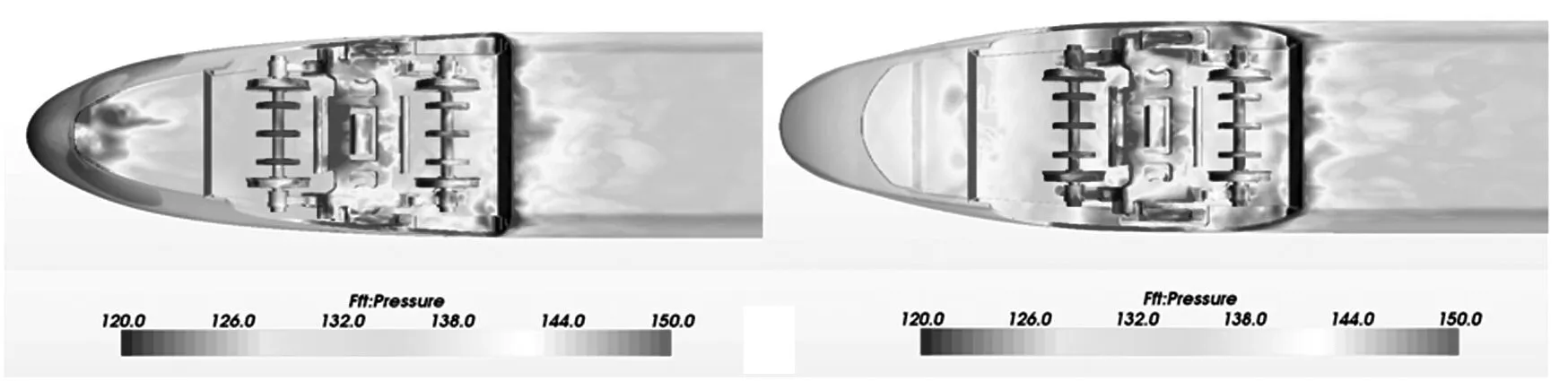

图6给出两者计算得到表面静压和中截面速度分布.两者一致性表明子域法得到的气动仿真结果能够代表真实情况,具有一定合理性.

(a)头型1

(b)头型2

2.3 头型对比

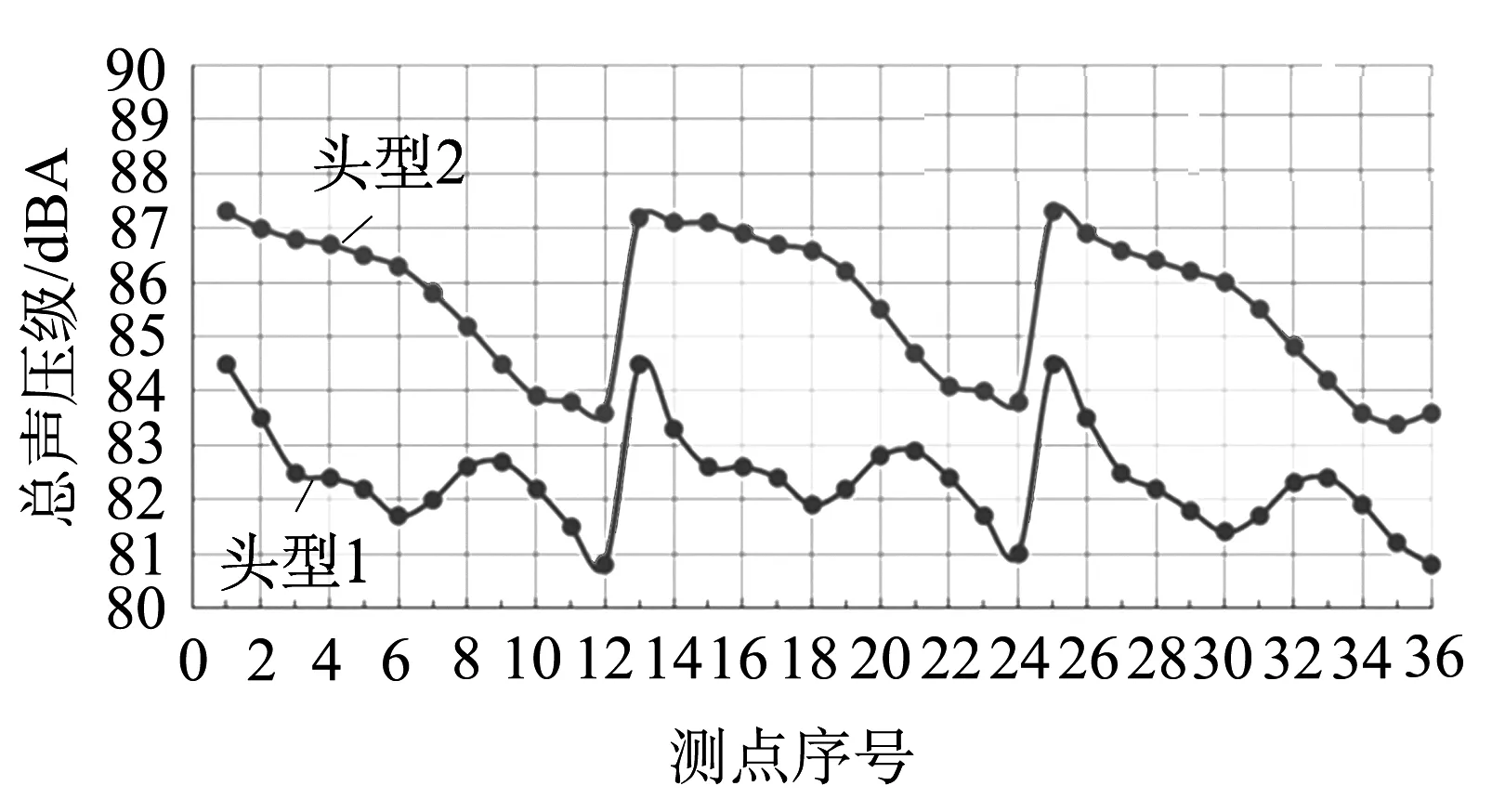

2.3.1 外场测点总声压级

与缩比模型相同,仍通过外场测点平均总声压级来进行头型的选型.对于实车外场噪声的评估,通常选择距车身中截面25 m.首排测点位于距地面高度0.5 m处,测点间隔1 m,序号标定为1~12.其中,序号12正对头型末端与直流段连接处.第二排和第三排测点分别距地面1.5 m和2.5 m,序号标定分别为13~24和25~36.

从图7的测点总声压级分布可以看到,所有测点的总声压级处于80~88 dBA,流动方向后端比前端要大,最大差异约5 dBA.不同离地高度的测点,总声压级稍有差异,但变化不大.头型1和头型2对应测点平均总声压级分别为82.4 dBA和85.6 dBA.两者排序与1∶8缩比三节编组得到的排序相反.其主要原因是1∶8缩比三节编组外场测点给出的总声压级是整车、轨道、地板和地面等多个声源共同结果,而实车头型给出的仅是单个头型、直流段和地面的声源,可见声源类型和个数远小于前者,更能反映出不同头型差异导致气动噪声的不同.

图7 测点总声压级对比

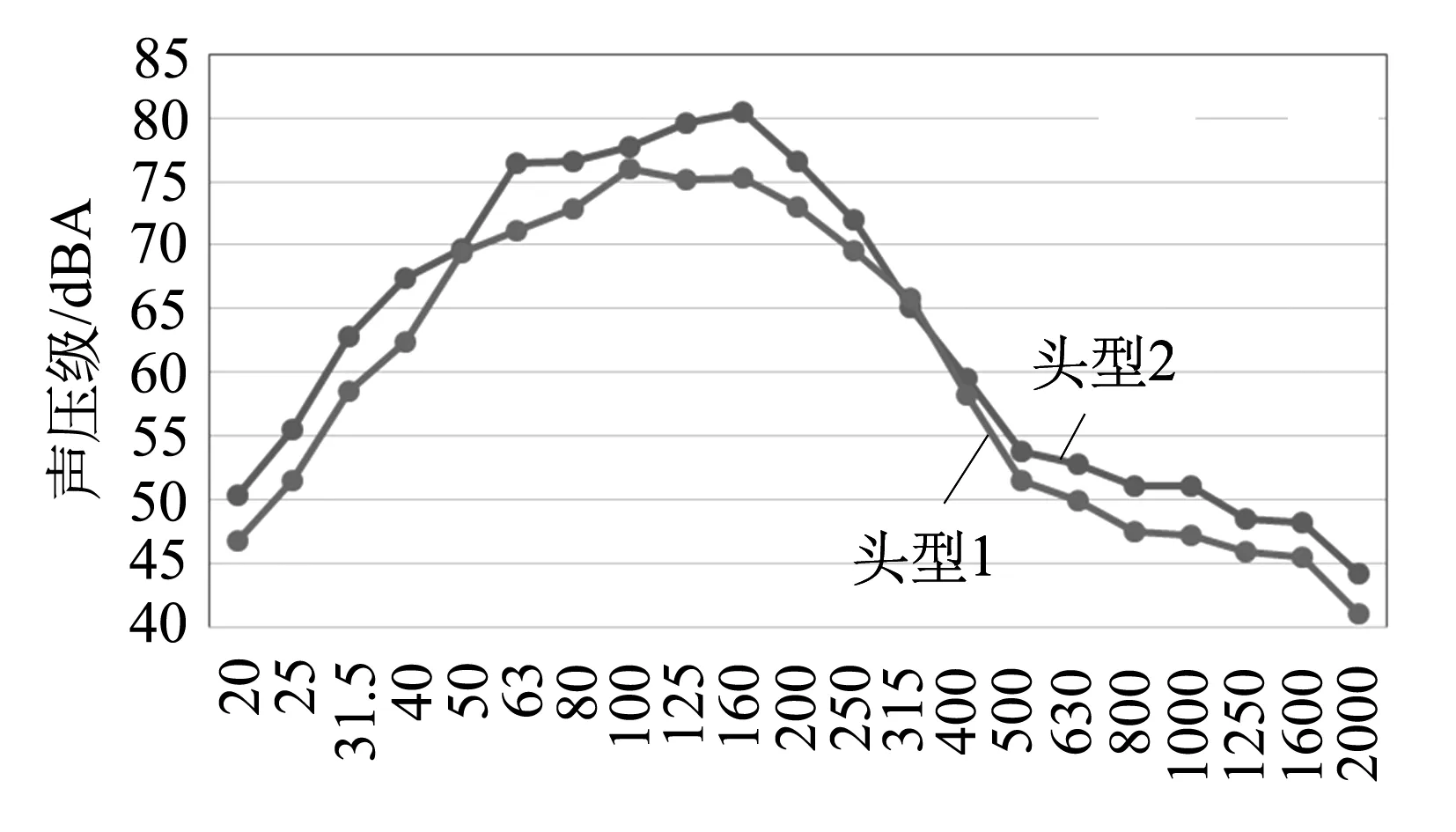

图8给出外场36个测点在各自频率的能量平均声压级.从图中可以看到,头型1辐射到外场测点的声压级几乎在所有频率都低于头型2.在250 Hz以下和500 Hz以上差异较为明显.

图8 测点声压级频谱对比

2.3.2 表面声功率与总声压级

评估头型好坏,除了考虑外场噪声外,还需考虑作用在车身钣金件的激励,并最终导致车内噪声的大小.表面声功率的大小反映了作用在表面激励的声能量.为此分别计算了鼻尖、排障器、转向架、曲线部位和直线部位的声功率,并由此得到它们的总声功率.通过计算得到头型1表面声功率比头型2小1 dB,仍能表明头型1优于头型2.应该指出的是,分析1∶8缩比三节编组在相同部位的表面声功率可以看到,头型1对应的表面声功率也小于头型2.

图9分别给出2个头型表面总声压级分布.从图中可以看到转向架是总声压级最大的区域,表明它是主要声源,占有最大的声能量.排障器两侧的总声压级低于转向架,是不能忽略的部件.曲线部位的总声压级也不小,且面积大.由于雨刮凹槽区域正对着司机室.在密封较好的情况下,该区域总声压级不能忽略.头型1上部总声压级明显低于凤头型2,但底部却不如头型1,特别是排障器区域.

(a)头型1

(b)头型2

图9 总声压级对比

3 结论

为了建立全尺寸高速列车头型气动噪声分析方法,开展了1∶8缩比三节编组气动噪声风洞试验和数值仿真,得到2个头型在外场测点的总声压级.在此基础上,建立了子域法,并通过子域法开展了实车头型气动噪声研究.通过上述研究得到结论如下:

(1)建立了与风洞试验相一致的1∶8缩比三节编组气动噪声仿真模型,得到了与风洞试验相一致的气动噪声结果:基于外场测点平均总声压级,数值仿真和风洞试验得到外场侧窗平均总声压级相差小于3 dBA,均发现头型1优于头型2;

(2)将子域法引入到全尺寸高速列车头型气动噪声仿真中.子域法和整车得到气动阻力相差小于3%,静压系数和无量纲速度分布一致性间接表明子域法的合理性;

(3)利用子域法能够获得2个头型的外场总声压级、表面声功率级和总声压级分布,可为头型选型和优化提供依据,从而建立了全尺寸高速列车头型气动噪声仿真分析方法.

[1]缪炳荣,张卫华,邓永权,等.新一代中国高速铁路动车组面临的技术挑战与策略研究[J].中国工程科学,2015(4):98- 112.

[2]田红旗.中国高速轨道交通空气动力学研究进展及发展思考[J].中国工程科学,2015(4):30- 41.

[3]范蓉平,孙旭,孟光,等.高速列车车内噪声特性研究[J].振动工程学报,2004,17(2):1097- 1110.

[4]TALOTTE C,GAUTIER P E,THOMPSON D J,et al.Identification,modeling and reduction potential of railway noise sources: a critical suvey[J].Journal of Sound and Vibration,2003,267(3):447- 468.

[5]TALOTTE C.Aerodynamic noise:a critical survey[J].Journal of Sound and Vibration,2000,231(3):549- 662.

[6]SASSA T,SATO T,YATSHI S.Numerical analysis of aerodynamic noise radiated from a high speed train surface[J].Journal of Sound and Vibration,2001,47(3):407- 416.

[7]YU H,LI J,ZHANG H.On aerodynamic noises radiated by the pantograph system of high-speed trains[J].Acta Mechanica Sinica,2013,29(3):399- 410.

[8]孙振旭,王一伟,安亦然.高速列车气动噪声的计算研究[J].水动力学研究与进展,2010,25(5):660- 667.

[9]郑拯宇,李人宪.高速列车表面气动噪声偶极子声源分布数值分析[J].西南交通大学学报(自然科学版),2011,46(6):996- 1002.

[10]张军,孙帮成,郭涛,等.高速列车整车气动噪声及分布规律研究[J].铁道学报,2015,37(2):10- 17.

[11]张军,郭涛,孙帮成,等.高速列车气动噪声源特性研究[J].铁道学报,2015,37(6):10- 18.

[12]黄莎,杨明智,李志伟.高速列车转向架部位气动噪声数值模拟及降噪研究[J].中南大学学报(自然科学版),2011,42(12):3899- 3904.

[13]ZHU J Y,HU Z H,THOMPSON D J.Flow simulation and aerodynamic noise prediction for a high-speed train wheelset[J].International Journal of Aeroacoustics,2014,13:533- 552.

[14]肖友刚,田红旗,张洪.高速列车司机室内气动噪声预测[J].交通运输工程学报,2008,8(3):10- 14.

[15]肖友刚,康志成.高速列车车头曲面气动噪声的数值预测[J].中南大学学报(自然科学版),2008,39(6):1267- 1272.

[16]刘加利,张继业,张卫华.高速列车车头气动噪声数值分析[J].铁道学报,2011,33(9):19- 26.

Analysis Method of Aerodynamic Noise of Full Scale High Speed Train Head Shape

GAO Yan1,LI Qiliang2,WANG Yigang2

(1.CRRC Changchun Railway Vehicles Limited Company Engineering Laboratory,Changchun 130062,China; 2.Tongji University-Shanghai Automotive Wind Tunnel Center,Shanghai 201804,China)

The establishment of an aerodynamic noise analysis method of high-speed trains head type is conducted.Two head shapes with three marshalling 1∶8 scaled were modeled for aerodynamic noise simulation,and the average total sound pressure level of the far field measured points was calculated.By comparison with the results of wind tunnel tests, the two values differ by less than 3 dBA,and that of the head shape 1 is less.In order to achieve aerodynamic noise numerical simulation of a full-size high-speed train head,the subdomain method is proposed,and part of the computational domain of the three marshalling is intercepted.The aerodynamic characteristics obtained from the subdomain and the whole train are consistent,which shows the rationality of the subdomain method indirectly.The subdomain method is used on the full-size head shapes 1 and 2 to perform aerodynamic noise simulation,and surface acoustic power of the head,total sound pressure level of the surface and the field were obtained,which can provide the basis for selection and optimization of the head.An aerodynamic noise analysis method is established based on numerical simulation of the full size high-speed train and solved the problem that wind tunnel tests and numerical simulation analysis could not be carried out on full-size high-speed trains.

high-speed train;head shape;aerodynamic noise;subdomain

1673- 9590(2017)03- 0030- 06

2016- 10- 12基金项目:国家重点研发计划资助项目(2016YFB1200503)

高阳(1980-),男,高级工程师, 硕士,从事高速列车噪声与振动控制的研究E-mail:ck_gy@126.com.

A