新型模块化钻井泥浆泵活塞结构设计与应用研究

2017-05-30朱晓梅张志毅李贲郑国栋

朱晓梅 张志毅 李贲 郑国栋

摘 要:简介泵活塞工作原理与分类,分析泵活塞现场主要受损形式,提出一种结构简单、工作可靠、耐磨损、不偏心、运行平稳、密封性能好、使用寿命长的模块化泥浆泵活塞结构,平均使用寿命达到500小时,大大提高钻井效率,降低劳动强度。

关键词:工作原理;受损形式;优化结构

泥浆泵是在钻井过程中以高压向井底输送高粘度、大比重、含沙量较高钻井液的大型设备,是钻井液循环系统的“心脏”。实践证明,泥浆泵在使用过程中最容易失效的就是缸套活塞组,降低了钻机工作效率。提髙钻机的工作效率,很大程度上取决于提高泥浆泵缸套活塞组的使用寿命。

1 钻井泵活塞工作原理与传统型结构

1.1 工作原理

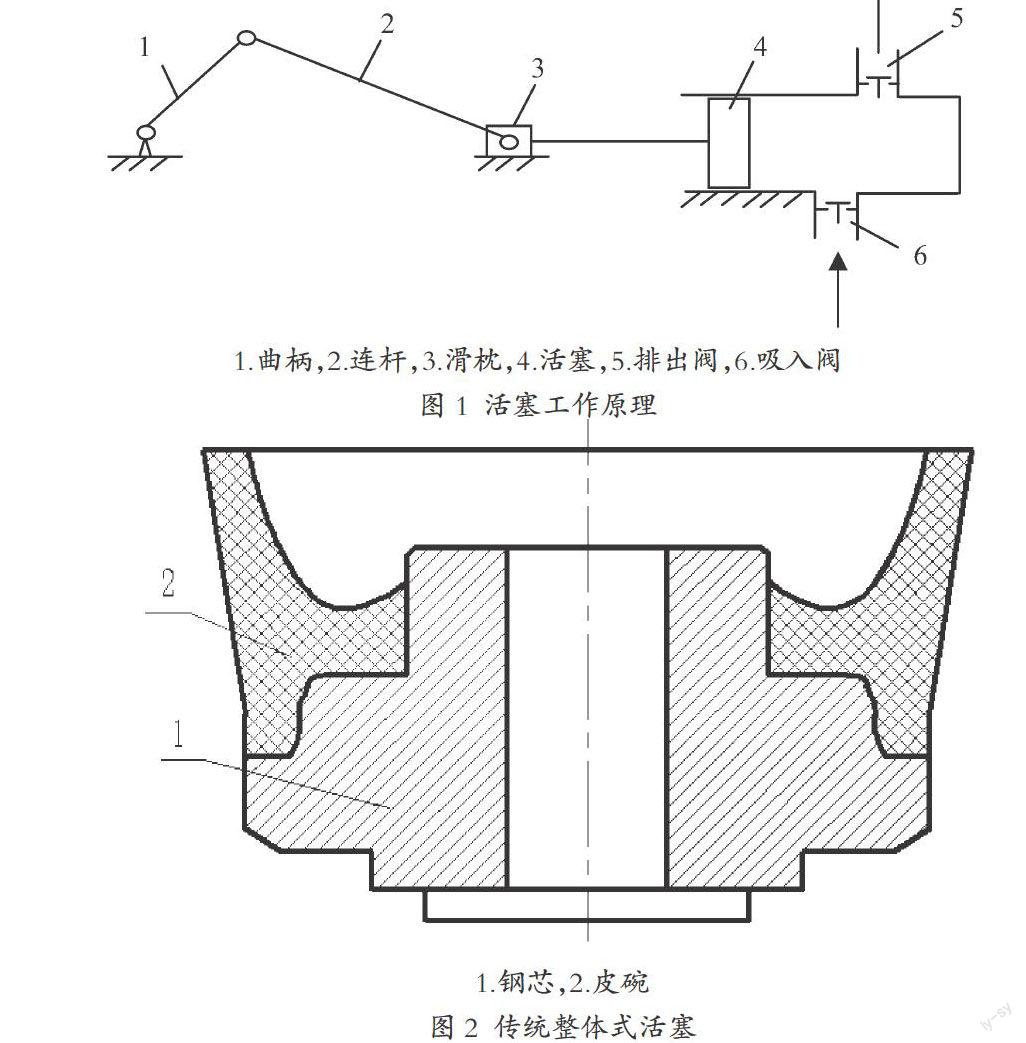

钻井泵活塞充分利用曲柄连杆机构的工作原理,在缸套内作往复运动[ 1 ]。当活塞向左运动时,排出阀在自重和壓差作用下关闭,吸入阀在压差的作用下打开,将液体吸人泵腔;当活塞向右运动时,泵腔内压力升高,在压差的作用下吸入阀关闭、排出阀开启,将液体压入出口管道。活塞工作原理如图1所示。

1.2 传统型结构

目前,钻井泵活塞从结构上分基本分成两大类,即整体式活塞和组装式活塞。

如图2所示,整体式活塞因皮碗硫化在铸铁的活塞芯子上,皮碗和芯子成一整体;更换时,皮碗和钢芯一起换掉;且由于硫化粘结强度较差,皮碗容易起层而被撕裂,使得皮碗易从钢芯上脱落,脱落的皮碗随活塞的往复运动极易进入钢芯法兰与缸套的间隙,发生挤伤啃蚀。因此,该结构活塞寿命短,更换频繁,增加了钻井成本和劳动强度,降低了生产效率。

如图3所示,单独更换皮碗、钢芯可重复使用的为组装式活塞。组装式活塞的皮碗套在钢芯上,靠压板和卡簧固定。其结构较整体式牢固,皮碗不易从钢芯上脱落;更换活塞时,取下卡簧和压板,单独更换磨损的皮碗,钢芯原则上可以重复使用。组装式活塞皮碗的过盈量可以调节(调节压板和卡簧的松紧即可),而整体式则不能。

2 钻井泵活塞传统型应用现状

目前,应用的钻井泥浆泵活塞多数为传统组装式活塞,适用于3NB系列、F系列泵。通过对油区井队调研得知,活塞和缸套失效是钻井泥浆泵发生故障的主要因素,这其中活塞磨损失效较为频繁,是整台泥浆泵最易磨损失效的部件,其平均使用寿命最低(见表1);也就是说,在钻井的生产过程中,由于活塞的失效,不得不停机对其进行更换以恢复泥浆泵的技术性能,这不但增加了钻井工人的劳动强度,降低了钻井效率,而且会由于停机的频繁和活塞的消耗量大使得经济效益受到很大的影响[ 2 ]。因此,延长活塞使用寿命对提升泥浆泵整体可靠性十分重要。

2.1 影响活塞寿命的主要因素

泥浆泵活塞在缸套内做往复直线运动,其寿命受自身设计结构、材质、生产工艺、使用条件等因素综合影响。通过现场调研,泥浆泵活塞使用寿命的长短主要由钻进泵压、冲次、活塞间隙决定。

2.1.1钻进泵压、冲次

随着钻井深度的增加,泵压、冲次升高,活塞磨损加剧,此时活塞自身的扶正作用无法削弱其磨损的不均匀性,导致活塞偏磨,直接缩短使用寿命。

2.1.2活塞间隙

活塞间隙值应合理。值越小,虽然活塞钢芯的护正作用就越好,但偏磨带来的危险就越厉害;反之,值越大,活塞皮材碗料向间隙流动的可能性就越大,挤伤就越容易发生,活塞根部被啃伤的可能性就越大[ 3 ]。

2.2 活塞主要受损形式

2.2.1皮碗腐蚀

泥浆泵活塞受钻井液中常含有的原油、柴油等油类及各种化学处理剂等不利环境影响,长时间与钻井液接触极易造成皮碗腐蚀;尤其是施工碱井,其工作环境更加恶劣。

2.2.2磨粒磨损

在钻井过程中,更换下的活塞表面常见有大小不一、分布不均匀的小麻坑,甚至有磨损沟槽,产生刺伤;这说明,活塞发生了磨粒磨损失效。

2.2.3皮碗挤伤

在钻进过程中,活塞与缸套间的密封靠得是皮碗的膨胀。当活塞与缸套的配合间隙过小甚至产生过盈现象时,在摩擦力的多次重复作用下,由于皮碗变形的不均匀性和橡胶的局部老化,导致活塞皮碗根部进入到钢芯与缸套间隙中造成剪切挤压损伤[ 4 ]。

3 新型模块化泥浆泵活塞结构

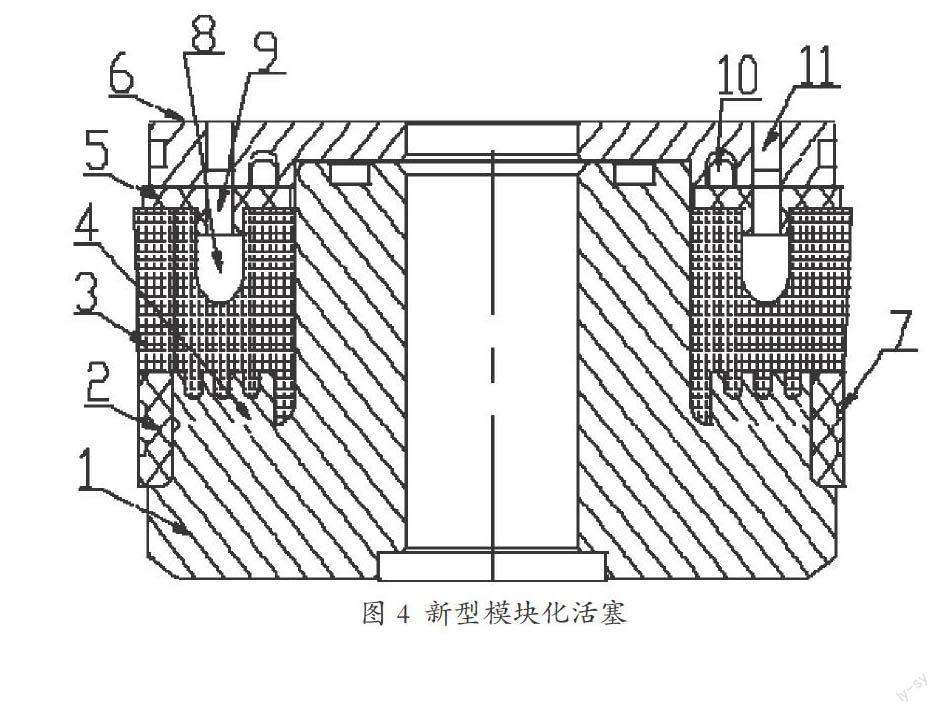

为延长泥浆泵活塞使用寿命,解决传统型活塞受损问题,对泥浆泵活塞结构的重新设计和完善,研制出一种结构相对简单、工作牢固可靠、耐磨损、不偏心、运行平稳、密封性能好、使用寿命长的新型模块化泥浆泵活塞,平均使用寿命达500小时,提高鉆井效率,降低劳动强度。

3.1 结构设计

新型模块化活塞结构(见图4)包括金属芯(1)、导向环(2)、皮碗(3)、皮碗支撑架(4)、压板(5)和保护板(6)。在金属芯⑴上安装导向环(2),导向环(2)外端面加工过滤槽(7);在导向环(2)上安装皮碗支撑架(4)和皮碗(3),皮碗(3)和皮碗支撑架(4)整体粘接成型,皮碗(3)上端中心处设置水槽(8),皮碗(3)和导向环(2)光滑过渡;在皮碗(3)上安装压板(5),压板(5)上安装保护板(6),同时在压板(5)上设置流通孔(9),压板(5)和保护板(6)连接面设置定位销(10),保护板(6)上设置过滤孔(11)。

3.2 主要优点

1)本结构能增强活塞唇部及背部的密封作用,扶正作用更好,防止活塞偏心而碰撞缸套,能更加有效的保护缸套。

2)压盖表面增加的水眼,活塞皮碗增设水槽。在活塞的抽吸过程中,泥浆通过水眼压入水槽内,使胶皮产生膨胀;胶皮表面有磨损时,会导致密封不严;而通过胶皮膨胀可以起到磨损补偿作用,增强密封性,起到同时延长活塞和缸套的寿命双重效果。

3)新型活塞的模块化设计,每一个零部件可以根据磨损情况随时更换,不需要专用工具,克服传统老式活塞整体更换的缺点,节约成本。

4 应用研究

首组新型模块化活塞在河南钻井7队施工的HV027-8井2#泥浆泵试用。一开前,在2#泥浆泵安装了3个新型模块化活塞,1#泵安装了传统型组装式活塞。在尽量确保两台台泥浆泵在使用时间基本相同的条件下,完井井深3513m,全井泵压8~15MPa、泥浆密度1.25~1.33g/cm3、粘度30~35s、排量40L/s,新型活塞在整个使用过程中未发现异常情况,2#泥浆泵一直未更换活塞,使用时长约525h;而使用传统活塞的1#泥浆泵更换了3个活塞。

该组新型模块化活塞继续在河南钻井7队施工的BC9井2#泥浆泵使用;钻深约700m时,安装新型活塞的2#泥浆泵泵压下降;经检修,查出原因为有一个缸的活塞胶皮磨损严重,2#泥浆泵更换1个活塞;而使用传统活塞的1#泥浆泵更换了2个活塞。经测验,新型模块化活塞累计使用时长约621h。

通过现场应用,与传统型活塞相比,该新型模块化活塞结构新颖、使用寿命长,至少为传统活塞的2~4倍,大大减轻了员工劳动强度;应用新型模块化活塞,降低了设备修理时间,具有节能、高效等特点,创收显著的综合经济效益。

参考文献:

[1] 何霞,刘清友,金迅.泥浆泵工作机理研究与运动学分析.西南石油学院学报[J].2003,25(6):61-62.

[2] 谷祖德,等.钻井泵易损件的研究现状及发展趋势[M].石油钻探技术,1992,20(2):53-57.

[3] 苑惠娟,郭建英,苏子美,等.国产钻井泥浆泵活塞缸套摩擦副可靠性研究[J].中国机械工程,2013,24(11):1425-1430.?

[4] 杨师斌.泥浆泵活塞的失效分析及改进措施[J].煤矿机械,2008,29(5):155-157.