X70HD管线钢形变诱导铁素体相变关键参数

2017-05-25王健马洪琛王洁肖宏解芃芃朱伟

王健,马洪琛,王洁,肖宏,解芃芃,朱伟

X70HD管线钢形变诱导铁素体相变关键参数

王健,马洪琛,王洁,肖宏,解芃芃,朱伟

(燕山大学国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛,066004)

采用热膨胀法对X70HD(抗大变形)管线钢在特定条件下铁素体的静态相变点以及动态相变点进行测定。以测得的相变点为依据,制定两阶段累积变形量高达80%的热模拟实验。通过固定第一阶段变形参数,变化第二阶段变形过程中的变形温度以及应变速率,随后马上淬火,分析第二阶段变形温度与应变速率这2个因素对形变诱导铁素体生成量以及铁素体晶粒粒径的影响。研究结果表明:所获得的形变诱导铁素体为等轴铁素体,并且该等轴铁素体晶粒细小;第二阶段变形在奥氏体低温区时,应变速率越低越有利于形变诱导铁素体的生成;在奥氏体非再结晶区的较高温度范围内,应变速率越高越有利于形变诱导铁素体的生成。

热膨胀;变形温度;应变速率;形变诱导铁素体

抗大变形管线钢区别于其他管线钢的主要优点是屈强比低、伸长率高、应变时效硬化小、能够承受较大的纵向应力及应变,它能够在地震区、冻土带、滑坡区、深海等恶劣环境下确保油气资源安全输送。抗大变形管线钢的组织构成是铁素体与贝氏体,要保证管线钢的强度和韧性都能满足使用要求,必须将铁素体体积分数控制在40%~60%。现阶段控制抗大变形管线钢铁素体含量的方式是精轧后控制弛豫时间,从而控制先共析铁素体的含量[1−3]。采用这种方法虽然可以调控好铁素体与贝氏体质量比,但是在弛豫过程中已经生成的铁素体晶粒会迅速长大。晶粒越大,抗大变形管线钢的强韧性就会越低,因此,要实现管线钢强度和韧性同时提升,多采用晶粒细化的方式[4−5]。形变诱导可实现晶粒细化[6−10],并且已有研究表明:通过控制低碳钢形变诱导过程中的应变量、应变速率、变形温度等参数,可以获得晶粒细小、含量不同的形变诱导铁素体[11−14]。若对精轧过程中的部分重要参数进行调控,使钢板在精轧过程中就以形变诱导的方式产生所需要比例的细小铁素体[15−16],则可以避免轧后弛豫过程中的铁素体长大行为,再直接加速冷却获得贝氏体,这样就可以在现有工艺基础上实现晶粒细 化[17]。本文作者选择材料为X70抗大变形管线钢,在尽可能接近实际生产中累积变形量的原则下,结合试样尺寸与实验设备的能力制定实验工艺,通过对静态相变点以及动态相变点分析,制定奥氏体区累积变形量达80%的两阶段变形热模拟实验,研究精轧温度、精轧应变速率对形变诱导铁素体晶粒粒径以及铁素体体积分数的影响。

1 实验

1.1 实验材料

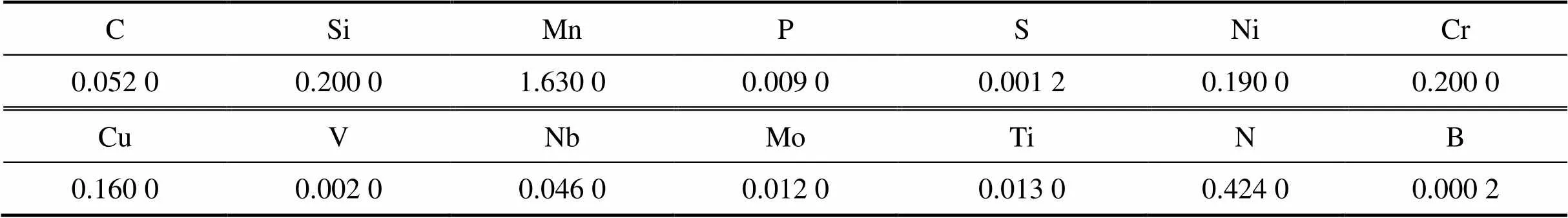

实验所用材料为某厂生产的X70抗大变形管线钢,该材料的化学成分如表1所示。

表1 试验用X70抗大变形管线钢化学成分(质量分数)

1.2 静态相变点r3

静态相变点的测定在热膨胀仪上进行,选用直径×长度为6 mm×25 mm的圆柱试样。静态相变点的实验工艺为:先将试样以0.08 ℃/s的速度加热到 1 070 ℃,保温120 s,再以0.08 ℃/s的速度冷却到 550 ℃结束。

1.3 动态相变点r3

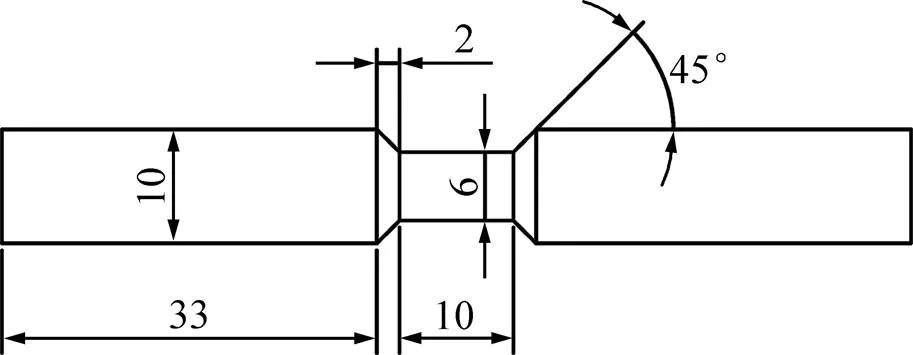

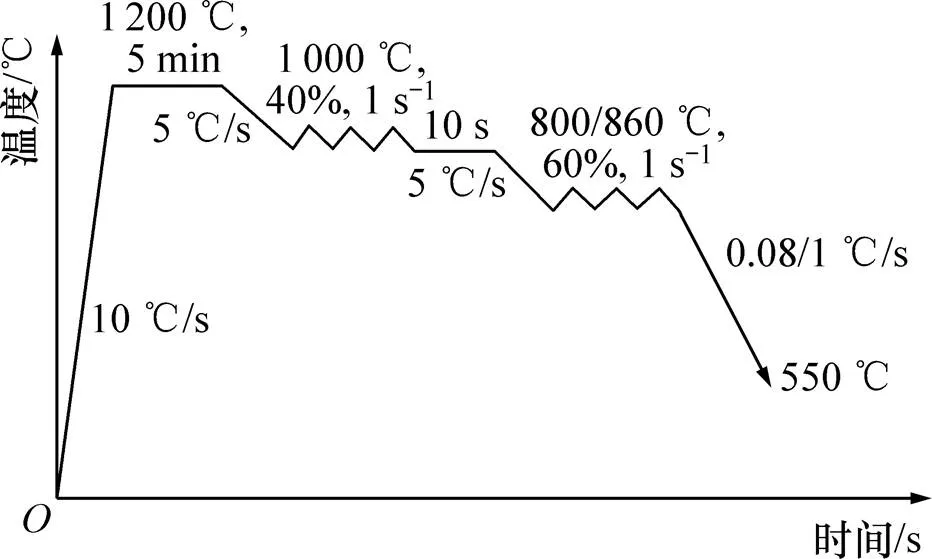

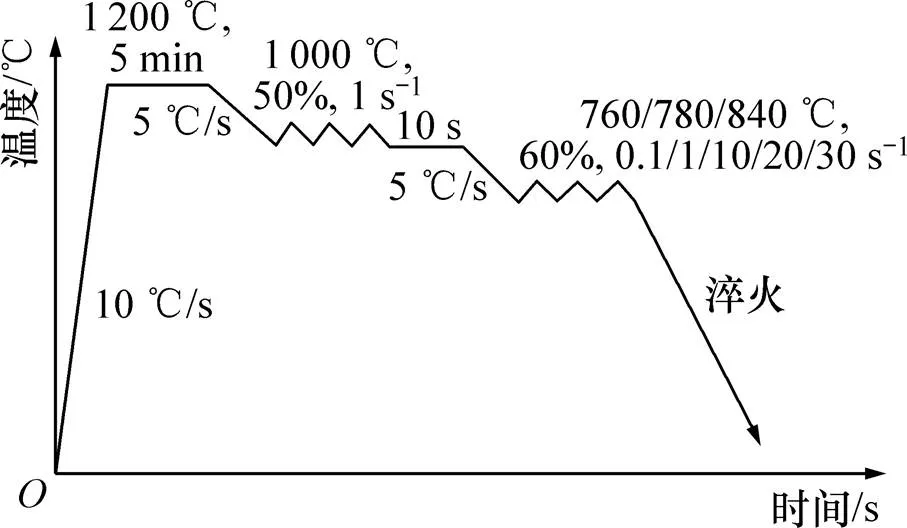

动态相变点的测定在Gleeble−3800热模拟试验机上进行。为尽可能接近实际生产中的变形量以及满足实验仪器使用时的要求,设计的试样尺寸如图1所示。动态相变点的工艺路线为:先将试样以10 ℃/s的速度加热到1 200 ℃,保温5 min;再以5 ℃/s的速度冷却到1 000 ℃,变形为40%,应变速率为1 s−1;保温10 s后以5 ℃/s的速度分别冷却到800和860 ℃,变形为60%,应变速率为1 s−1;最后分别以0.08和1 ℃/s的速度冷却到550 ℃。图2所示为具体工艺路线图,其中没有第二阶段变形温度为800 ℃、变形后冷却速度为0.08 ℃/s这种情况。

单位:mm

图2 测定动态相变点的工艺路线

1.4 精轧温度及应变速率变化时的热模拟工艺路 线图

实验在Gleeble−3800热模拟试验机上进行,试样的直径×长度为8 mm×12 mm。为确定精轧温度和应变速率对形变诱导铁素体的影响,制定如下工艺:将试样以10 ℃/s的速度加热到1 200 ℃,保温5 min;再以5 ℃/s的速度冷却到1 000 ℃,变形50%,应变速率1 s−1;保温10 s后以5 ℃/s的速度分别冷却到760,780和840 ℃等不同温度,变形60%,应变速率分别为0.1,1,10,20和30 s−1;最后淬火冷却到室温。具体工艺路线图如图3所示。其中,第一阶段的压缩变形对应模拟粗轧过程,第二阶段压缩变形对应模拟不同变形温度及应变速率条件下精轧过程。

图3 第二阶段不同变形温度及应变速率条件下的工艺路线图

1.5 金相观察

将热压缩变形后的试样用线切割沿轴向切开,经镶嵌、砂纸打磨、剖光、4%(体积分数)硝酸酒精腐蚀后的试样在显微镜下观察,获取各对应参数条件下的金相。

2 实验结果与讨论

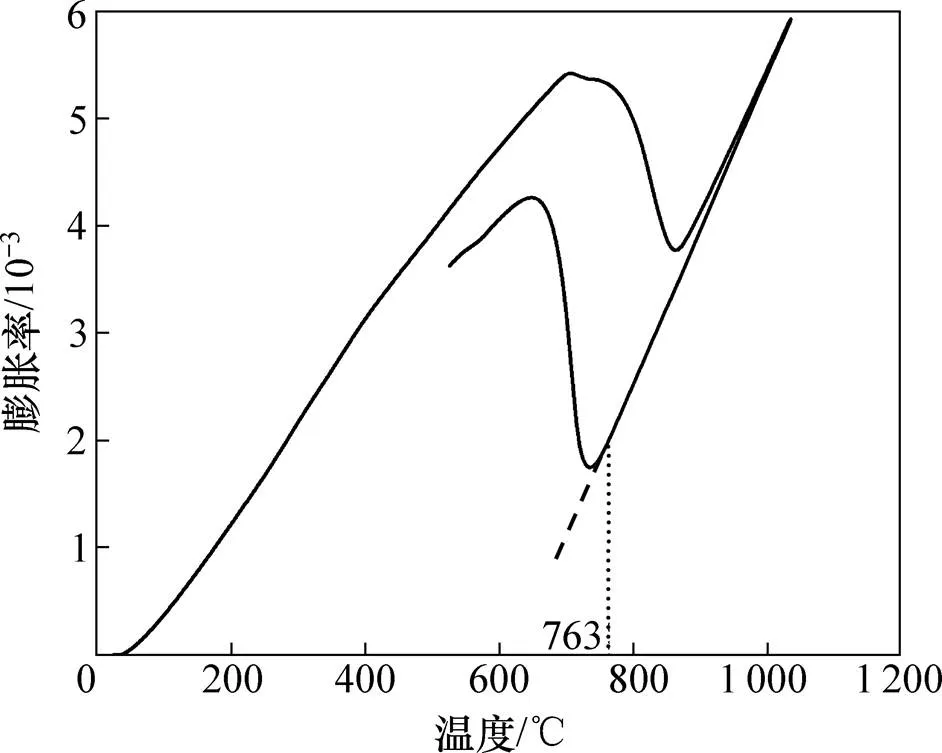

2.1 静态相变点

图4所示为静态相变过程中的热膨胀曲线。因为在相变点r3处体积变化不再是线性的,因此,绘制纯膨胀部分直线的延长线,在温度逐渐降低过程中,将会出现1个膨胀曲线与直线的切点,该切点所在温度即为静态相变点r3=763 ℃。

图4 静态相变过程中的热膨胀曲线

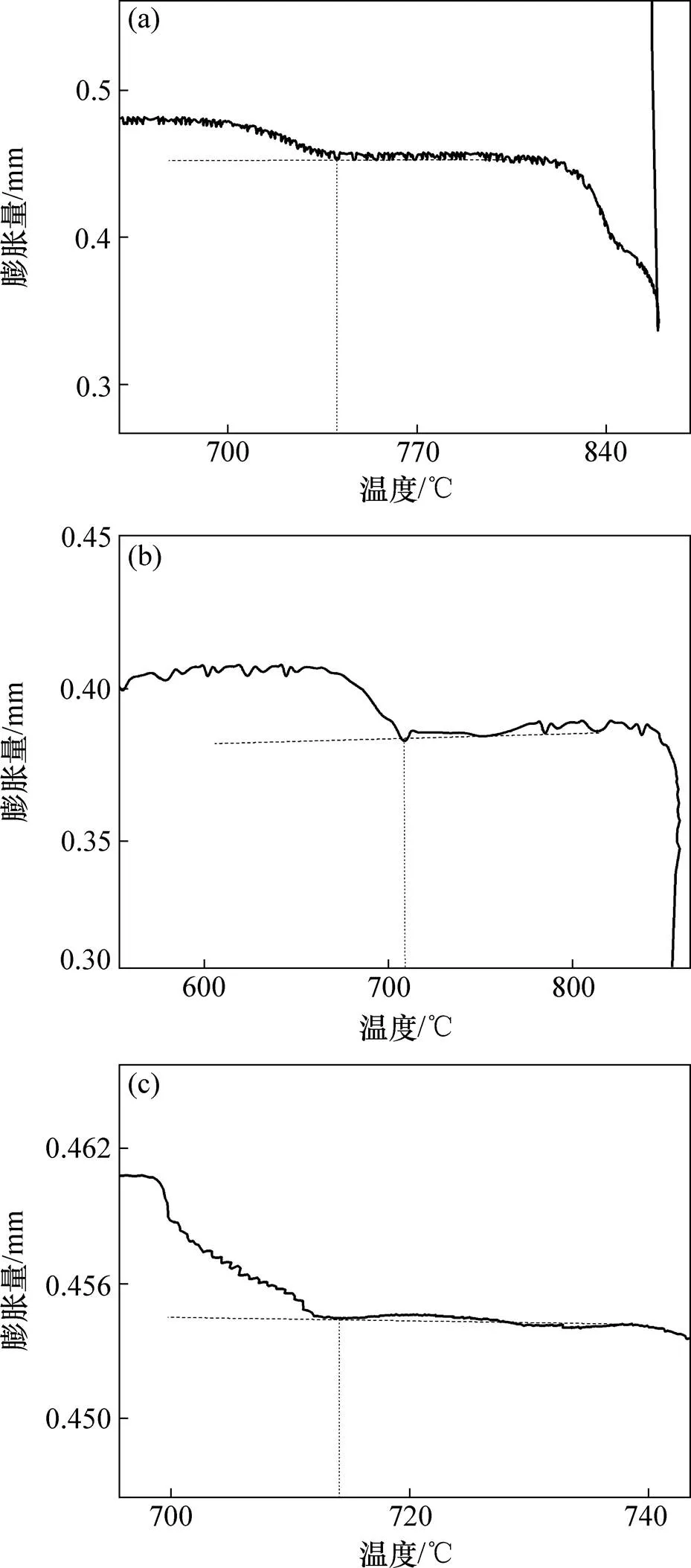

2.2 动态相变点

试样在不同的第二阶段变形温度以及冷却制度条件下的动态相变点测定曲线如图5所示。测得第二阶段变形温度860 ℃、冷却速度0.08 ℃/s时的动态相变点为740 ℃,如图5(a)所示。对比图4与图5(a)发现:冷却速度相同时静态相变点比动态相变点高23 ℃,两者相差不大。这是由于虽然高温变形可以提高形核率以及形变储存能,进而提高奥氏体到铁素体的相变点,但在测定动态相变点时的最高加热温度高达1200 ℃,比测定静态相变点时的最高保温温度1 070 ℃高很多,导致动态相变以前奥氏体晶粒更大,形核率降低,促使相变点降低,它要比奥氏体区大变形对于相变点提升的影响更大一些,所以该动态相变点略低。

(a) 860 ℃,0.08 ℃/s;(b) 860 ℃,1 ℃/s;(c) 800 ℃,1 ℃/s

对比图5(a)与图5(b)可以发现:在其他条件相同,仅第二阶段变形后冷却速度从0.08 ℃/s增大到1 ℃/s时,相变点从740 ℃降低到708 ℃,说明冷却速度对相变点降低效应明显。对比图5(b)与图5(c)可以发现:当其他条件相同,仅第二阶段变形温度从860 ℃降低到800 ℃时,变形后冷却速度都为1 ℃/s,相变点提升为714 ℃。说明降低第二阶段变形温度有利于提升相变点,但是即便降低60 ℃,相变点也只能提升6 ℃,提升效果不明显。所以,推断第二阶段变形温度即使设定为760 ℃,冷却速度为5 ℃/s时不会发生铁素体的先共析转变,故设定第二阶段变形温度分别为760,780和840 ℃。

2.3 第二阶段变形温度以及应变速率对形变诱导铁素体的影响

为了使第二阶段变形过程中的形变诱导效果更好,在第一阶段1 000 ℃变形50%这一环节,可使粗大的奥氏体晶粒细化,晶界面积增大,为第二阶段变形过程中形变诱导铁素体的形成提供更多的形核点;并且在此温度变形,可使部分微合金元素从固溶态转变为碳氮元素的沉淀物,这些沉淀物的出现会成为铁素体形核点,也有利于形变诱导铁素体的形成。

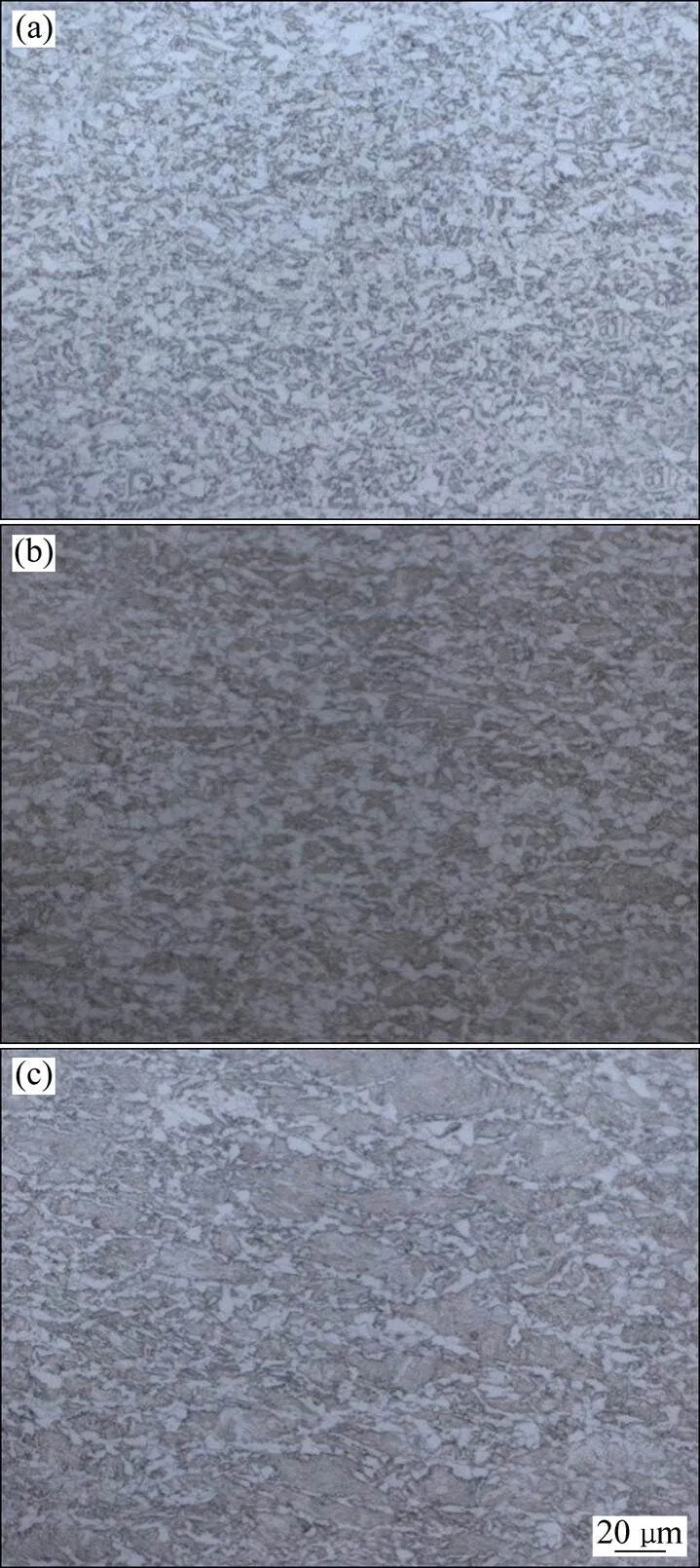

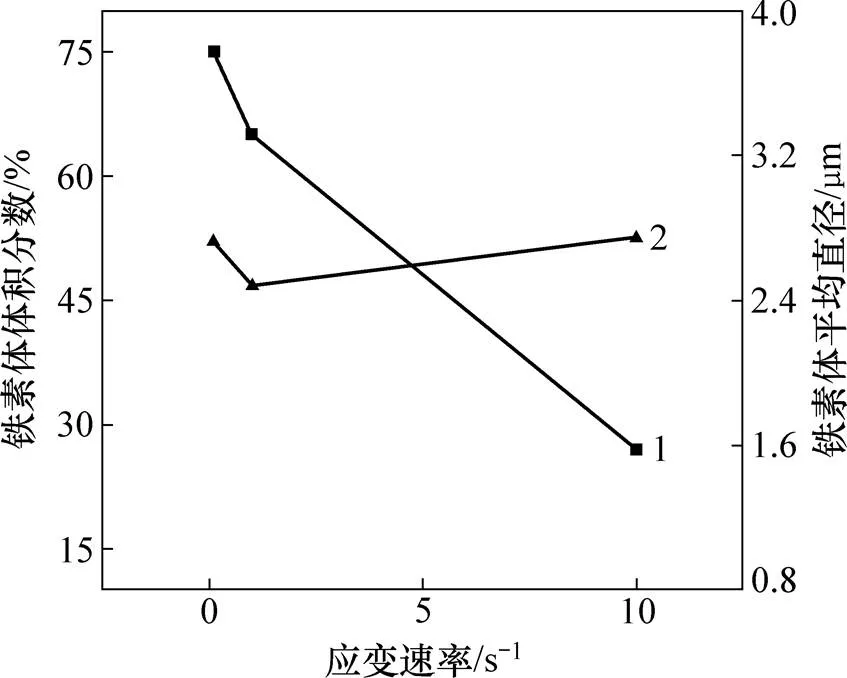

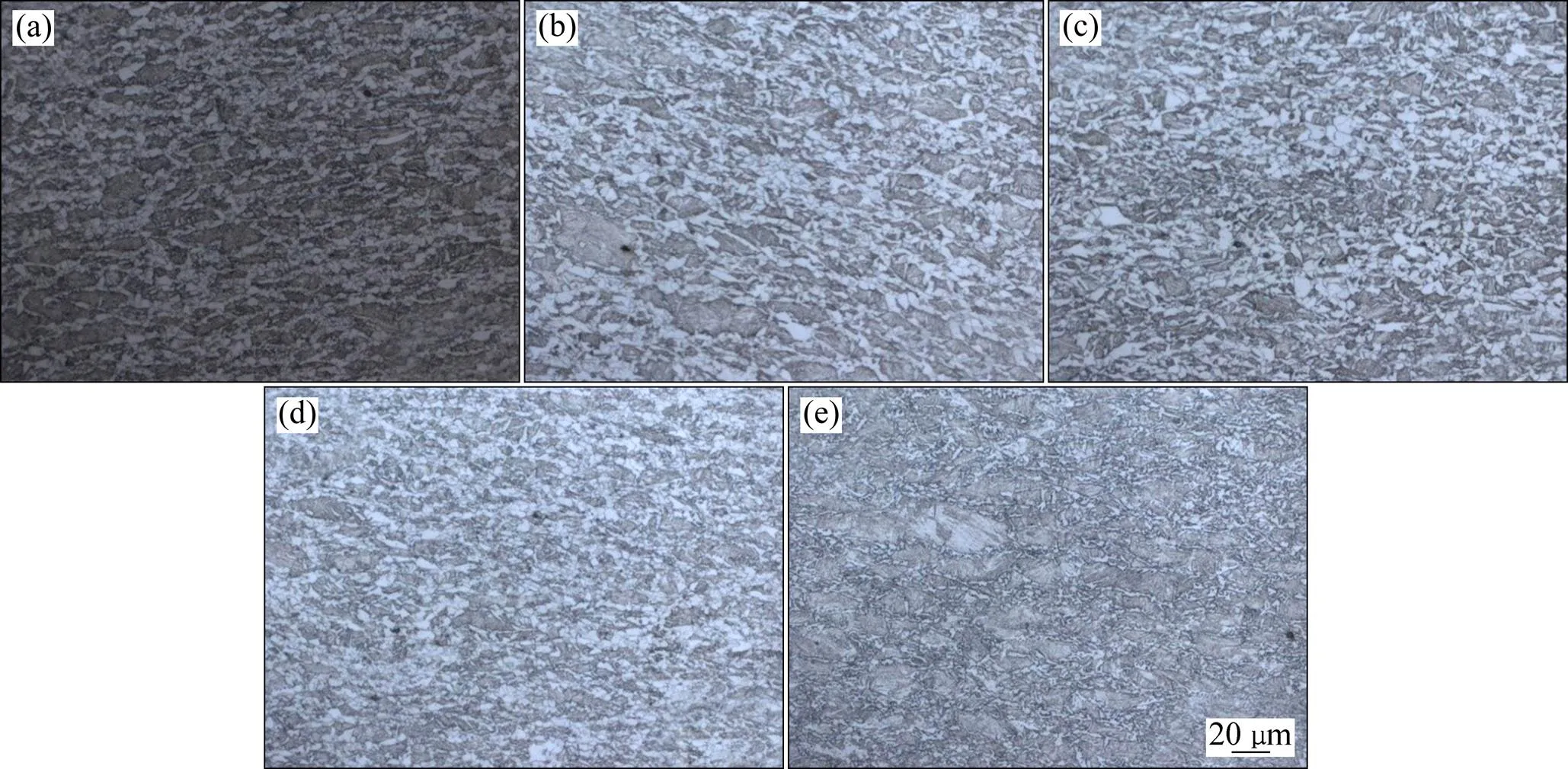

在第二阶段,当变形温度为760 ℃、应变速率变化时,快速冷却后的金相如图6所示。图6中的白色组织为铁素体,灰色组织为淬火马氏体。随着应变速率的提高,形变诱导产生的等轴铁素体数量逐渐减少,如图7所示。铁素体形态逐渐由细小的等轴铁素体逐渐变为少量的在原奥氏体晶界呈网状分布的仿晶界铁素体。这是由于在温度相对较低时,应变速率加快,而形变诱导铁素体的产生需要一定的时间,从而形变诱导过程时间越来越不充分,随着应变速率的提升,形变诱导铁素体数量逐渐减少。

在第二阶段,当变形温度为760 ℃时,铁素体平均直径随应变速率的变化曲线如图7所示。从图7可见:随着应变速率的增大,变形时间缩短,形变诱导铁素体晶粒长大程度越来越小,在与铁素体再结晶的综合作用下,铁素体晶粒先减小后增大。

应变速度/ s−1:(a) 0.1;(b) 1;(c) 10

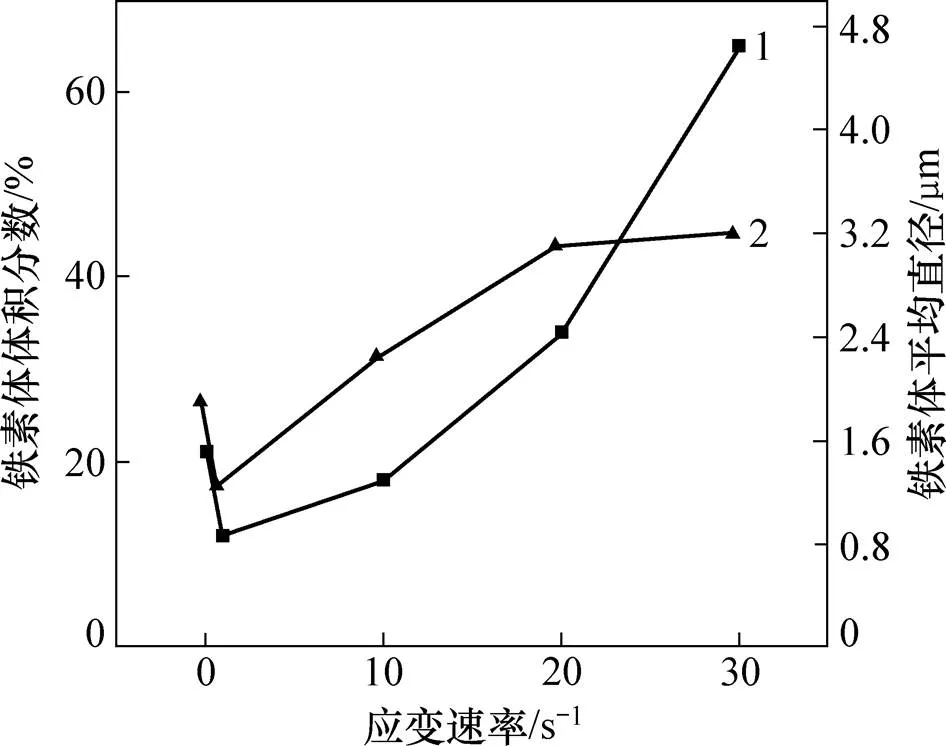

1—铁素体体积分数;2—铁素体平均直径。

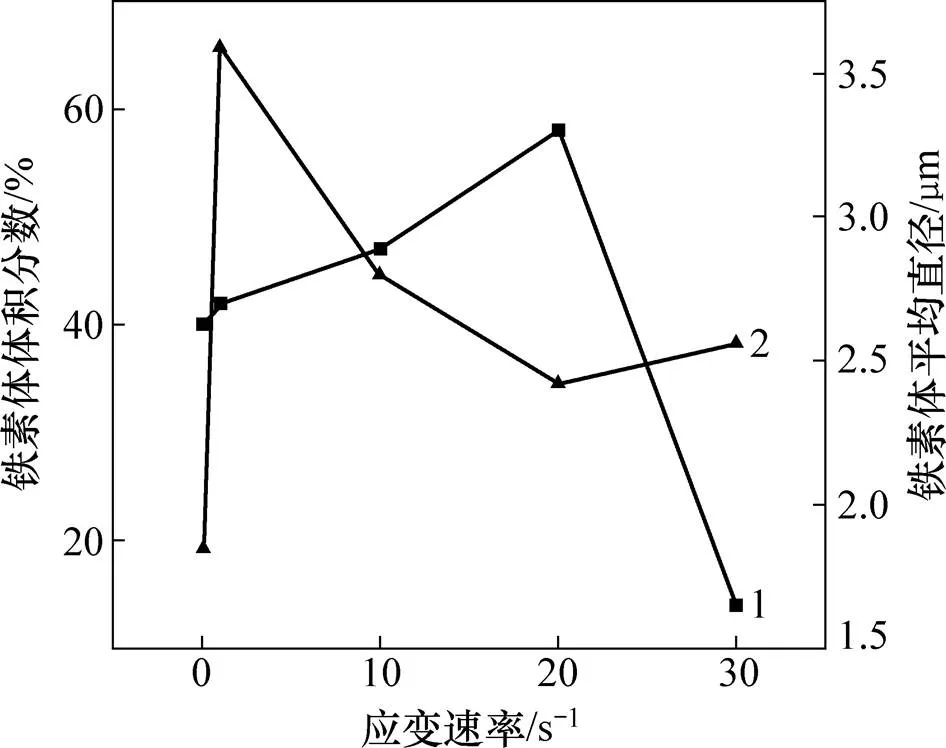

在第二阶段,当变形温度为780 ℃、应变速率变化时,快速冷却后的金相如图8所示。从图8可见:随着应变速率的提升,铁素体体积分数变大,在应变速率为20 s−1时,铁素体体积分数出现峰值;随着应变速率的继续变大,铁素体体积分数骤减,组织逐步由等轴铁素体变为呈网状分布的铁素体。同时,如果铁素体是先共析铁素体,铁素体含量不会随应变速率的变化而先增后减,只会使铁素体含量在淬火过程中由于自由能的提升而不断增多,这说明该等轴铁素体并非先共析铁素体,而是形变诱导铁素体。

应变速率/ s−1:(a) 0.1;(b) 1;(c) 10;(d) 20;(e) 30

在第二阶段,当变形温度为780 ℃时,铁素体平均直径随应变速率的变化曲线如图9所示。从图9可见:随应变速率的增大,形变诱导铁素体晶粒长大效果变差,在与铁素体再结晶的综合作用下,铁素体晶粒先增大后减小。

1—铁素体体积分数;2—铁素体平均直径。

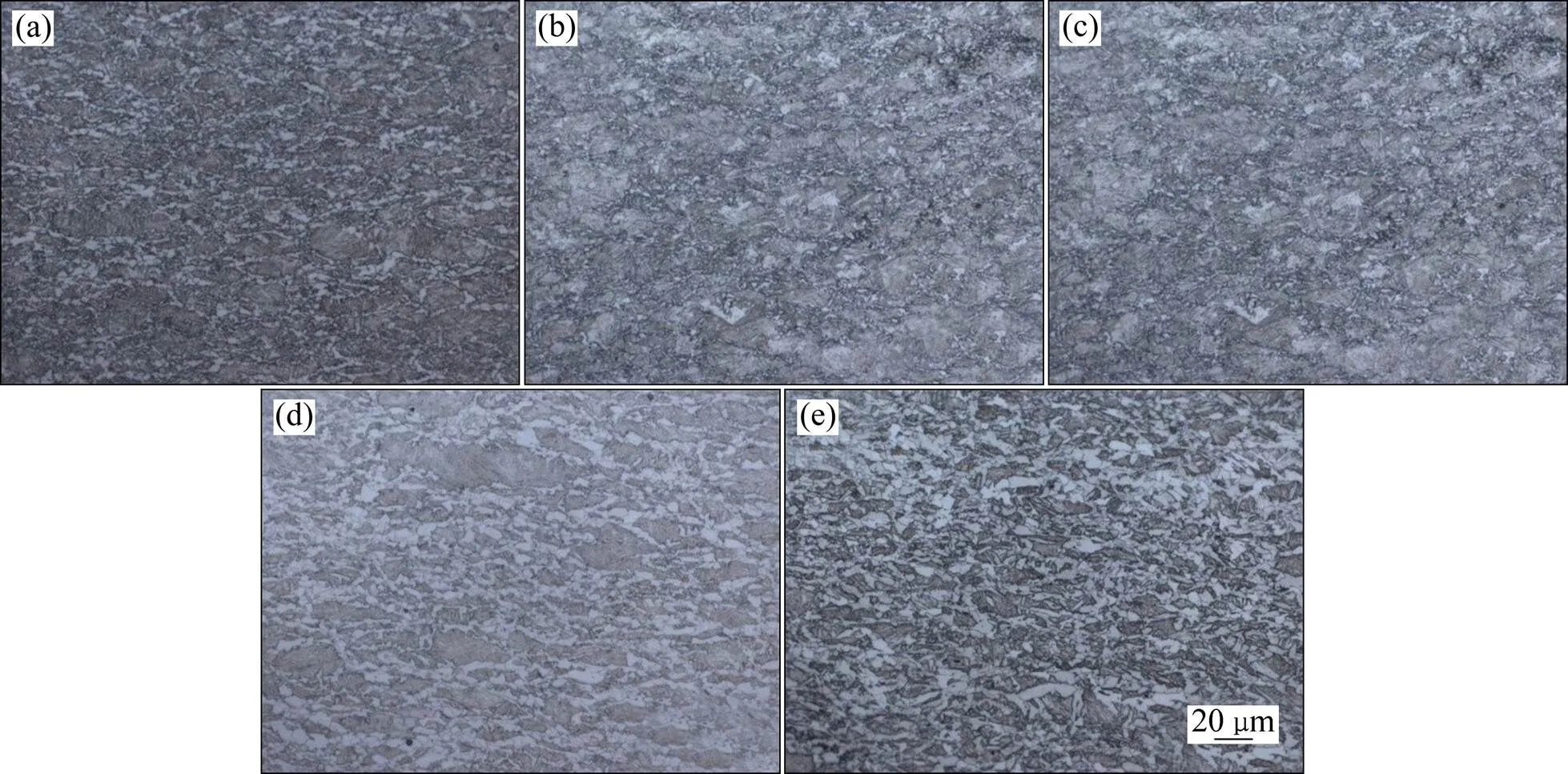

在第二阶段,当变形温度为840 ℃、应变速率变化时,快速冷却后的金相如图10所示。从图10可见:在应变速率较低时,只能在原奥氏体晶界生成少量铁素体,并且应变速率在0.1~1 s−1之间时,铁素体含量迅速降低。这是由于第二阶段变形温度较高时,首先要发生奥氏体的动态回复及动态再结晶,在应变速率较低的这个范围内,动态回复及动态再结晶程度会大些,剩余自由能减少,铁素体形核率降低。随着应变速率的继续变大,铁素体含量逐步增多,在应变速率为30 s−1时出现较多的等轴铁素体,如图11所示。说明在此温度下形变诱导铁素体的生成需要较大的应变速率。这是因为此时变形功较大,克服了奥氏体动态回复与动态再结晶所需的能量,有足够多的自由能保证生成更多的形变诱导铁素体。

在第二阶段,当变形温度为840 ℃时,铁素体平均直径随应变速率的变化曲线如图11所示。从图11可见:在应变速率逐渐增大的过程中,形变诱导铁素体长大效果越来越小,在与铁素体再结晶的综合作用下,晶粒平均直径先减小后增大。

应变速率/ s−1:(a) 0.1;(b) 1;(c) 10;(d) 20;(e) 30

1—铁素体体积分数;2—铁素体平均直径。

3 结论

1) X70抗大变形管线钢的动态相变点受第二阶段变形后冷却速度影响较大,随冷却速度的增大而显著降低。而第二阶段变形温度对静态相变点的影响较小,降低第二阶段变形温度,动态相变点略有上升。

2) 在奥氏体非再结晶区进行的第二阶段变形温度较低时,应变速率越低,形变诱导铁素体越多;在第二阶段,当变形温度较高时,应变速率越高,形变诱导铁素体越多。在特定条件下铁素体体积分数为40%~60%,满足铁素体体积分数要求。

3) 本实验获得的形变诱导铁素体晶粒细小,晶粒平均直径在3.6 μm以内,受晶粒长大与再结晶综合作用,第二阶段变形温度相同而应变速率不同时其变化规律不同。

[1] CHOI J K, SEO D H, LEE J S, et al. Formation of ultrafine ferrite by strain-induced dynamic transformation in plain lowcarbon steel[J]. ISIJ International, 2003, 43(5): 746−754.

[2] 虞海燕, 王凯, 刘春明. 形变参数对低碳钢形变诱导相变的影响[J]. 钢铁研究, 2009, 37(5): 7−9. YU Haiyan, WANG Kai, LIU Chunming. Effects of deformation parameters on deformation induced ferrite transformation in plain carbon steel[J]. Research on Iron & Steel, 2009, 37(5): 7−9.

[3] MUKHERJEE K, HAZRA S, PETKOV P, et al. Critical comparison of novel and conventional processing for dual-phase steels[J]. Materials & Manufacturing Processes, 2007, 22(4): 511−515.

[4] 杨忠民, 赵燕, 王瑞珍, 等. 低温变形低碳钢超细铁素体的形成[J]. 金属学报, 2000, 36(10): 1061−1066. YANG Zhongmin, ZHAO Yan, WANG Ruizhen, et al. Formation of ultra-fine ferrite grains in low carbon steels through low temperature heavy deformation[J]. Acta Metallurgica Sinica, 2000, 36(10): 1061−1066.

[5] 黄海冰, 白秉哲, 冯勇, 等. 铌、钛微合金化仿晶界型铁素体/粒状贝氏体复相钢的形变诱导铁素体相变的研究[J]. 金属热处理, 2006, 31(S1): 124−129. HUANG Haibing, BAI Bingzhe, FENG Yong, et al. Study on deformation induced ferrite transformation of zhe graun boundary allotriomorphic ferrite/granular bainite (FGBA/Bg) and Nb-Ti Microalloyed duplex steel[J]. Metal Heat Treatment, 2006, 31(Suppl 1): 124−129.

[6] LIU Qingyou, DENG Suhuai, SUN Xinjun, et al. Effect of dissolved and precipitated niobium in microalloyed steel on deformation induced ferrite transformation (DIFT)[J]. Journal of Iron and Steel Research, 2009, 16(4): 67−71.

[7] HAO Luhan, SUN Mingyue, XIAO Namin, et al. Characterizations of dynamic strain-induced transformation in low carbon steel[J]. Journal of Materials Science & Technology, 2012, 28(12): 1095−1101.

[8] EGHBALI B. Study on the ferrite grain refinement during intercritical deformation of a microalloyed steel[J]. Materials Sciences & Engineering A, 2010, 527(15): 3407−3410.

[9] 杨忠民, 赵燕, 王瑞珍, 等. 形变诱导铁素体的形成机制[J]. 金属学报, 2000, 36(8): 818−822. YANG Zhongmin, ZHAO Yan, WANG Ruizhen, et al. Formation mechanism of deformation induced ferrite[J]. Acta Metallurgica Sinica, 2000, 36 (8): 818−822.

[10] HONG S C, LEE K S. Influence of deformation induced ferrite transformation on grain refinement of dual phase steel[J]. Materials Science & Engineering A, 2002, 323(1): 148−159.

[11] WENG Yuqing. Ultra-fine grained steels[M]. Berlin Heidelberg: Springer, 2009: 86−136.

[12] 张国英, 张辉, 刘春明, 等. 钢铁材料中形变诱导相变超细化机理研究[J]. 物理学报, 2005, 54(4): 1771−1776. ZHANG Guoying, ZHANG Hui, LIU Chunming, et al. The study on the ultrafine mechanism of steels: strain-induced phase-transformation from austenite to ferrite[J]. Acta Physica Sinica, 2005, 54(4): 1771−1776.

[13] EGHBALI B, ABDOLLAH-ZADEH A. Deformation-induced ferrite transformation in a low carbon Nb-Ti microalloyed steel[J]. Materials & Design, 2007, 28(3): 1021−1026.

[14] KIM S J, CHANG G L, LEE T H, et al. Effects of copper addition on mechanical properties of 0.15C-1.5Mn-1.5Si TRIP-aided multiphase cold-rolled steel sheets[J]. ISIJ International, 2002, 42: 1452−1456.

[15] MOHAMADIZADEH A, ZAREI-HANZAKI A, KISKO A, et al. Ultra-fine grained structure formation through deformation- induced ferrite formation in duplex low-density steel[J].Materials & Design, 2016, 92: 322−329.

[16] SHEN X J, TANG S, CHEN J, et al. Grain refinement in surface layers through deformation-induced ferrite transformation in microalloyed steel plate[J].Materials & Design, 2017, 113: 137−141.

[17] IMANDOUST A, ZAREI-HANZAKI A, ABEDI H R. Low-temperature strain-induced ferrite transformation in twinning-induced plasticity steel[J]. Scripta Materialia, 2012, 67(12): 995−998.

(编辑 杨幼平)

Key parameters in the process of deformation induced ferrite transformation of X70HD pipeline steel

WANG Jian, MA Hongchen, WANG Jie, XIAO Hong, XIE Pengpeng, ZHU Wei

(National Engineering Research Center for Equipment and Technology of Cold Rolling Strip,Yanshan University, Qinhuangdao 066004, China)

X70HD pipeline steel’s static phase transformation point and dynamic phase transition point were determined under certain conditions. Based on the measured phase transition points, a thermal simulation experiment of two stages large deformation whose accumulated deformation is as high as 80% was made. Deformation parameters in the first stage was fixed firstly, then the temperature and the strain rate of deformation in the second stage were changed before quenching, and then their influences on the generation of deformation induced ferrite and the grain size of ferrite were considered. The results show that the ferrite is deformation induced ferrite. The lower the strain rate is, the more deformation induced ferrite is found in the low temperature area of the austenite non-recrystallization region. And the higher the strain rate is, the more deformation induced ferrite is found in the high temperature area of the austenite non-recrystallization region.

thermal expansion; deformation temperature; strain rate; deformation induced ferrite transformation

TG335.5

A

1672−7207(2017)04−0889−07

10.11817/j.issn.1672−7207.2017.04.006

2016−04−23;

2016−06−25

国家自然科学基金资助项目(51304171);河北省自然科学基金资助项目(E2013203248);人力资源和社会保障部留学人员科技活动项目(CG2016003001)(Project(51304171) supported by the National Natural Science Foundation of China; Project(E2013203248) supported by the Natural Science Foundation of Hebei Province; Project(CG2016003001) supported by the Ministry of Human Resources and Social Security of the People’s Republic of China)

王健,博士,副教授,从事金属热塑性变形行为、钢铁材料轧制设备及工艺研究;E-mail:jwang@ysu.edu.cn