地铁隧道粉细砂地层土压平衡盾构的施工技术

2017-05-17周双禧

摘要:文章以南宁市轨道交通3号线工程为例,对地铁隧道施工过程中穿越粉细砂地层的施工难点进行了分析和介绍,选用土压平衡式盾构机进行施工,通过对设备针对性改造与掘进技术控制,保证了隧道工程的顺利开展,有效控制了施工过程中地面沉降,取得了良好的施工效果。

关键词:土压平衡盾构;盾构机掘进;渣土改良;管片拼装;地铁隧道 文献标识码:A

中图分类号:U25 文章编号:1009-2374(2017)06-0119-03 DOI:10.13535/j.cnki.11-4406/n.2017.06.060

1 工程概况

南宁市轨道交通3号线工程(科园大道~平乐大道)线路全长约27.96km,均为地下线;本工区包含一站三区间,即北湖北路站、安吉客运站~北湖北路站区间、北湖北路站~秀林路站区间、秀林路站~邕武路站区间。北湖北路站采用明挖法施工,安吉客运站~北湖北路站区间、北湖北路站~秀林路站区间、秀林路站~邕武路站区间均采用盾构法进行施工。区间段左线全长3793.927m,右线全长3730.17m。

南宁市地形是以邕江宽广河谷为中心的盆地形态。本工程所处地貌单元为邕江北岸Ⅱ级阶地,主要地质情况为第四系沉积物邕江河流冲积砂砾层,下伏基岩为下第三系泥岩、粉砂质泥岩、泥质粉砂岩、粉砂岩。

2 盾构施工难点

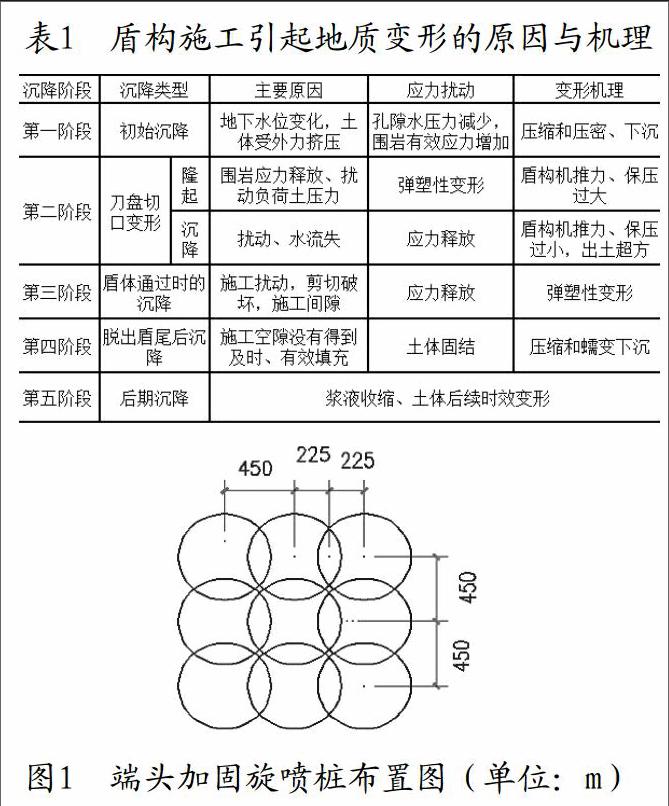

盾构隧道穿越的粉细砂地层,因含水量大,透水性较强,掘进时由于刀盘扰动,土体在外力及水力作用下易发生迅速坍塌,从而使开挖面的土体呈流塑状涌入土仓,导致出渣口喷涌、流砂。一旦发生喷涌,将极大影响盾构施工,导致出渣超方,引起地面沉降和塌陷。同时长期喷涌会引起盾构机滞排现象,大颗粒卵石沉积土仓底部导致刀盘、螺旋扭矩增大,姿态不可控、刀具、螺旋磨损大等风险。通过多年地铁施工经验总结盾构施工引起粉细砂地质变形的原因与机理如表1所示:

3 土压平衡盾构施工技术

根据粉细砂地层的特性,选择泥水盾构机最为合理。但本工区地质较为复杂,隧道穿越全断面粉细砂地层仅为本工程地质的一小部分,通过对隧道工程的整體地质环境进行了深入细致的分析,选择土压平衡式盾构更适合本工区施工。通过对盾构机针对性改造及合理的渣土改良措施能够最大限度减小地面沉降和对建筑物的影响,确保生产安全顺利。

3.1 盾构始发井口加固

3.1.1 加固范围。“800mm厚素砼地连墙+600双管旋喷桩加固+降水井”,其中双管旋喷桩采用Ф600@450。在洞门端采用800mm厚的C20素混凝土地下连续墙将端头围闭,再在地连墙围闭区域内采用桩径600mm间距450mm的双管旋喷桩加固其余区域。素地连墙深度可视地连墙底部地层进行调整,要求墙底进入不透水泥岩层不小于2m;当泥岩层不足2m时,则进入圆砾层下岩层累计不小于3.5m;如圆砾层下为较厚粉砂岩层时,则进入粉砂岩层不小于4.5m。双管旋喷桩加固范围,长度:始发端头10m范围内。宽度:在隧道范围外3m处进行加固。高度:在盾构隧道洞门直径上部3m、下部3m范围内。通过加固高度和加固区间隧道的埋深可以直接计算出旋喷桩桩底的标高。

3.1.2 旋喷桩参数及布置方式。旋喷桩直径为600mm,桩与桩之间的距离为450mm,两个桩的咬合大约为150mm,桩的布置图如图1所示。一般情况下采用加大泵压力来增加浆液流量及流速,进而增大喷射力,本工程压力采用20MPa。空气压力0.7MPa,风量3m3/min,浆液流量37~45L/min。提升速度与注浆量匹配,供浆量应满足提速,提速应满足喷射半径长度,确保加固范围内每一深度的喷浆饱和。旋喷桩喷射注浆材料采用42.5级普通硅酸盐水泥,水灰比根据本项目地质情况采用1∶1的水泥浆液进行施工,根据试桩情况选定合适的水灰比。

3.2 盾构机掘进

3.2.1 刀盘和刀具。刀盘采用四牛腿,四主梁+四副梁的结构形式,刀盘开挖直径6280mm,开口率36%,中心部位有较大开口利于渣土流动,防止中心结泥饼。刀盘面板采用复合耐磨板覆盖,刀盘外圆采用两道合金耐磨环,最大限度地减少了细粉砂底层在掘进过程中对刀盘的磨损。

刀具配置:可根据需要安装39刃17寸或者18寸滚刀。

3.2.2 渣土改良。粉细砂地层中含水量大,渗透系数大,砂石呈液态化,本项目采用了高浓度膨润土及泡沫进行渣土改良,降低渗透性,增加和易性,防止喷涌,降低刀盘、刀具磨损。膨润土粘度达到30s以上,注入刀盘面板前方及土仓实现渣土改良。

盾构机设计形式为梭形结构,刀盘开挖直径为6280mm,前盾、中盾、尾盾依次为6250mm、6240mm、6230mm;目的是减少盾体通过时的阻力,防止卡盾现象;在盾尾脱出前同步浆液无法填充此区域,此施工间隙是导致上述粉细砂地层第三阶段地面沉降的主要原因,因此在掘进过程中同步往盾体周围注入高稠度膨润土填充,有效控制地面沉降,同时也抑制盾尾后方承压水及同步浆液窜入土仓,影响掘进状态。

3.2.3 掘进参数控制。通过以往施工经验及试掘进对盾构机推力、扭矩、掘进速度、土仓压力、注浆压力等各参数进行优化。在确保掘进无安全风险的前提下,以降低设备负载率为最优,防止人为的蛮干。

具体掘进参数为:推力控制在9000~12000kN,掘进的速度控制在3~4cm/min,注浆压力控制在0.20~0.25MPa,掘进过程中密切关注推进速度、土仓压力及出渣情况,尽量避免土仓压力波动过大,推力过大,导致喷涌现象。停机时可适当提高土压,防止泡沫气体扩散后土压降低影响掌子面稳定。

3.2.4 出土量控制。综合考虑各地层松散系数、地下水、渣土改良填充物等因素,事先计算出每一环理论出渣量。掘进时,施行体积与重量双控,及时与理论值对比。根据对比情况实时调整掘进参数。加强监测,如发现有超挖、地表沉降大现象,及时增加膨润土注入量,调整注浆压力和注浆量。

3.3 盾构机姿态控制

盾构机采用自动导向系统和人工测量辅助进行盾构姿态监测。自动导向系统配置了导向、自动定位、掘进程序软件和显示器等,能够全天候在盾构机主控室动态显示盾构机当前位置与隧道设计轴线的偏差以及趋势。据此调整控制盾构机掘进方向,使其始终保持在允许的偏差范围内。随着盾构推进导向系统后视基准点需要前移,必须通过人工测量进行精确定位。为保证推进方向的准确可靠,盾构机姿态人工复测始发段(100m)及到达段(200m)每天测量一次,其他段每隔20环或2d测量一次,以校核自动导向系统的测量数据并复核盾构机的位置、姿态,确保盾构掘进方向的正确。

小半径曲线掘进应进行盾构姿态预偏控制,让盾构姿态偏角略大于设计线偏角(即走内弧线),趋向值为内弧线方向。是为了确保成型隧道轴线的最终偏差在规定范围内。根据所处地层和本工区施工实践经验的综合分析,建议在进入小半径缓和曲线段时逐步将水平姿态调整至内弧线20mm内。曲线段推进过程中,因盾构机分区油缸压力差,掘进效率降低,会有微量超挖现象,成型隧道呈椭圆状,因此对应提高注浆量,同步注浆的过程中适量加强对曲线段外侧的压浆量,以填补施工空隙稳定管片。

3.4 管片拼装

本区间管片设计为外径6000mm、内径5400mm、管片厚度300mm、标准环管片宽度1500mm,由1块封顶块、2块邻接块、3块标准块共6块组成。C50高强混凝土,抗渗等级P12。止水材料采用三元乙丙橡胶密封垫,与管片间用单组分氯丁胶粘剂粘结。环间采用错缝拼装。为满足曲线模拟和线路纠偏需要,专门准备了左、右转弯楔型环,为单面后楔形,楔形量为38mm;通过与标准环的各种组合来拟合不同曲线半径的曲线或纠偏。

隧道质量通病管片错台的是成型管片在适应开挖的隧道,是应力释放的表现。错台的原因是两者形状、线型不匹配,由各种力实现变形。管片选型拼装三要素为盾尾间隙、油缸行程差及理论排版。盾尾间隙是当前成型管片与盾尾的位置关系;油缸行程差反映了管片轴线与中前盾、盾尾轴线关系。施工控制目标是盾构机姿态波动越小越好,几乎没有纠偏现象,管片与盾构机轴线始终一致,盾尾间隙良好。

3.5 衬背注浆

管片衬背注浆是确保管片质量的重要措施,也是确保盾构机姿态控制的重要因素;注浆设备的能力必须满足盾构推进速度需求;浆液性能标准要考虑地域材料甚至气候因素对其的影响,所以不同地域不同项目浆液配比不具备通用性。注浆量及浆液的性能标准是影响上述粉细砂地层地面沉降第四及第五阶段的主要因素。

粉细砂层渗透系数较大,同步注浆浆液会慢慢的向着粉细砂地层进行渗透,注浆量控制实行方量与压力双控标准。同步注浆使用的是水泥砂浆,并且在其中加入适量的粉煤灰、膨润土和外加剂等,这样能够有效地提高注浆结石体的耐腐蚀性,有效地防止地下水分对管片混凝土的腐蚀。压力控制在0.2~0.25MPa范围内,保证管片不会在注浆的过程中发生变形或者损坏的现象。浆液的性能指标为:黏稠度控制在12.0~14.0cm,比重为1.55~1.65g/cm3,凝胶时间不超过6h,1d后抗压数值大于0.3MPa,28d后抗压数值大于4.5MPa。

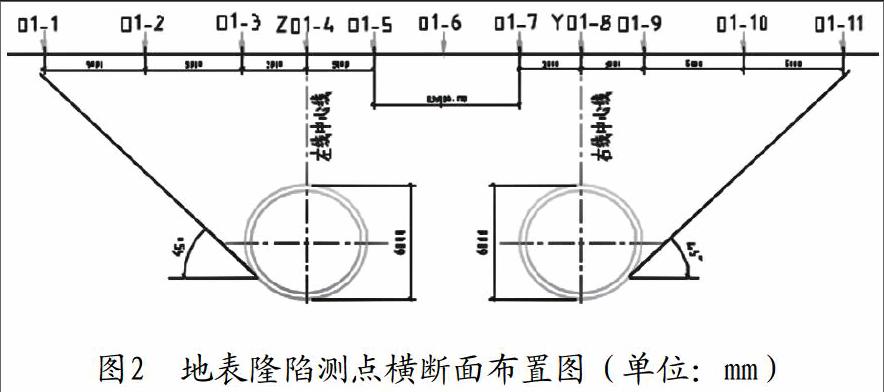

3.6 监控量测

按照规范、设计要求区间监测范围为横向2倍隧道埋深范围(埋深等于区间结构顶离地表距离)。隧道中线30m范围内建(构)筑物、管线。一般地段纵向监测点间距宜为10~30m,每100m设置横向监测断面;在始发段和接收段、联络通道等部位及地质条件不良部位,应有横向监测断面控制,且横向监测点沿隧道中线每6环布设一點,进出洞加固区域按照5m一个断面布设,其他为每30环布设一组垂直于线路的断面,测点间的水平间距为3m+5m+5m。在施工过程中对整个隧道进行监测并没有监测到起伏较大的地表沉降和地面隆起变形现象,并且整个施工现场中地表沉降的最大值不超过20mm,地面隆起最大值不超过10mm,这样最大限度地保证了路面的质量和周围建筑物的安全。

4 结语

综上所述,在地铁隧道粉细砂地层采用土压平衡盾构施工技术具有良好的施工效果,使用地连墙结合双管旋喷洞口加固方式确保了始发掘进安全,隧道施工过程中并没有出现较大的地质变形情况,有效保证了周围管线、建筑物的安全,确保了路面结构的稳定性,从而使得隧道工程顺利的开展,取得了良好的施工效果

参考文献

[1] 刘仁鹏,刘万京.土压平衡盾构技术浅谈[J].工程机械,2008,(8).

[2] 李曙光,方理刚.土压平衡盾构法隧道施工中影响地表沉降的因素浅析[J].现代隧道技术,2007,44(5).

[3] 刘建伟,宋娟娟,增龙广.土压平衡盾构施工地铁引起的地表沉降分析[J].路基工程,2012,(5).

作者简介:周双禧(1983-),男,广东深圳人,中铁建大桥工程局集团第二工程有限公司工程师,研究方向:地铁施工技术。

(责任编辑:王 波)