盾构法粉细砂渣料配制同步注浆材料及改性研究

2023-03-07王周渊沈尔卜田松阎宝宝李涛涌杨武

王周渊,沈尔卜,田松,阎宝宝,李涛涌,杨武

(1.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430040;2.中交二航武汉港湾新材料有限公司,湖北 黄冈 438300;3.中交二航局成都城市建设工程有限公司,四川 成都 610000)

0 引言

目前,地铁盾构施工中产生的废弃泥浆采用压滤脱水实现泥水分离,得到粉细砂等固体废弃物[1]。为响应国家绿色环保可持续发展战略,一些学者针对不同地区地铁盾构施工产生的废渣开展了相关研究。申兴柱等[2]针对深圳地铁7号线盾构施工中产生的渣土,通过添加渣土体积30%钠基膨润土,显著改善渣土的抗渗性及工作性能。邱龑等[3]针对在地铁盾构过程中遇到的富水砂层,采用外掺法添加质量比为1∶7的膨润土对废弃渣土进行改性,当掺入砂土体积10%的膨润土时可满足施工需求。李海斌等[4]以地铁渣土为主要原材料,加入质量掺量为20%的氧化镁后在700℃进行烧结,成功制备出一种除磷陶粒。目前,针对盾构法渣料的应用集中于制备烧结砖或陶粒产品的制备,不仅生产过程能耗较大,且运输成本较高。而用于配制盾构施工所需的同步注浆液的研究鲜见报道。

本文依托福州地铁项目,通过测试盾构法粉细砂渣料的物理性能指标,采用粉细砂代替河砂制备同步注浆材料;并进行多因素正交试验,探究不同配合比同步注浆料的工作性能及力学性能,制备出性能优异的同步注浆液,实现废弃渣土的绿色高效再利用。

1 试验

1.1 原材料

水泥:冀东P·O42.5水泥,主要性能见表1;粉煤灰:Ⅱ级,武汉三源特种建材有限公司,45μm方孔筛筛余20.4%;有机膨润土:武汉恒冠新材料科技有限公司,表观黏度为29 mPa·s,细度为300目;砂:福州厚庭至桔园洲区间隧道盾构废弃粉细砂及河砂,筛分结果、物理性能分别见表2和表3。

表1 水泥的主要性能

表2 废弃粉细砂与河砂的分计筛余

表3 废弃粉细砂与河砂的物理性能

1.2 试验配合比

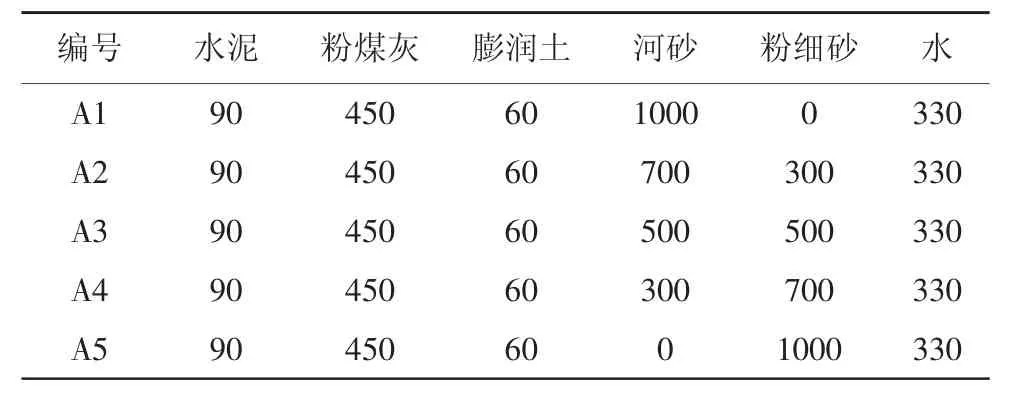

(1)采用废弃粉细砂分别按0、30%、50%、70%、100%等质量取代河砂制备同步注浆液材料(GM),研究粉细砂取代率对GM性能的影响,具体配合比见表4。

表4 粉细砂取代河砂制备同步注浆材料配合比 g

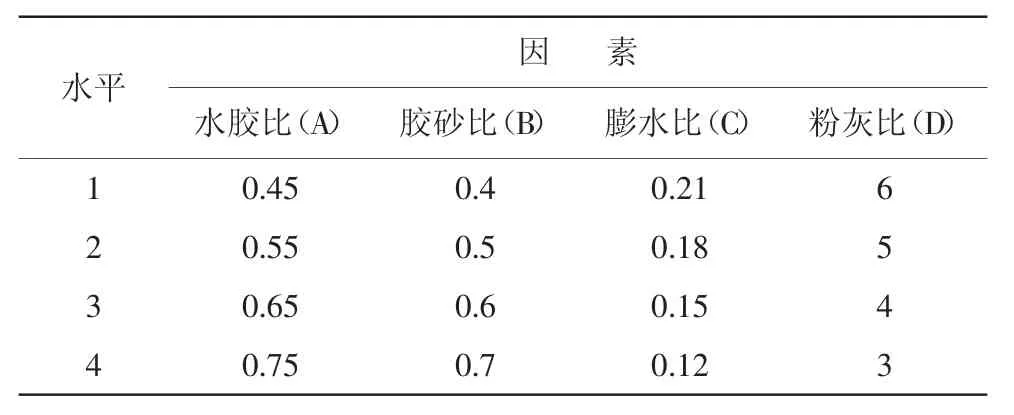

(2)胶凝材料由水泥、粉煤灰和膨润土组成,采用粉细砂完全替代河砂,以水胶比、胶砂比、膨水比(膨润土与水的质量比)、粉灰比(粉煤灰与水泥的质量比)为4因素,进行4因素4水平正交试验,因素水平见表5,具体试验设计见表6。

表5 正交试验因素水平

表6 正交试验同步注浆材料配合比

1.3 试验方法

同步注浆材料的稠度、稠度经时损失、凝结时间参照JGJ/T 70—2009《建筑砂浆基本性能测试方法标准》进行测试;流动度和流动度经时损失参照GB/T 50448—2015《水泥基灌浆材料应用技术规范》进行测试;无测限抗压强度参照JGJ/T 233—2011《水泥土配合比设计规程》进行测试。

2 试验结果与讨论

2.1 粉细砂取代率对同步注浆材料性能的影响

2.1.1 粉细砂取代率对GM稠度的影响(见图1)

图1 粉细砂取代率对GM稠度的影响

由图1可知,随粉细砂取代率增加,GM的初始及1 h稠度均先增大后减小。当粉细砂取代率为30%时,GM初始稠度达到最大值126 mm,1 h稠度为120 mm,符合T/CECS563—2018《盾构法隧道同步注浆材料应用技术规程》的要求;继续增大粉细砂取代率,GM稠度逐渐减小,粉细砂取代率为100%时,GM的初始及1 h稠度分别为103、97 mm,较掺入30%粉细砂时分别降低了18.3%、10.8%。粉细砂细度模数仅为1.1,河砂细度模数为2.7,随粉细砂取代率增大,复合细骨料细度模数逐渐减小、总比表面积增大、需水量增大,导致同步注浆液中自由水含量降低,稠度逐渐减小[5];粉细砂取代率为30%时,复合细骨料体系的级配可得到一定程度改善,从而在水胶比不变的情况下,注浆材料稠度有所增大。

2.1.2 粉细砂取代率对GM流动度的影响(见图2)

图2 粉细砂取代率对GM流动度的影响

由图2可知,随粉细砂取代率的增加,GM的初始及1 h流动度都逐渐减小,且浆体流动度经时损失先增大后减小。当粉细砂取代率为50%时,GM的初始及1 h流动度分别为280、260 mm,较不掺粉细砂时浆体的流动度分别减小了15、20 mm;当粉细砂取代率达到100%时,GM的流动度显著降低,初始流动度仅为250 mm,但1 h流动度经时损失也随之减小,仅为5 mm。这是因为粉细砂的含泥量为12.49%,试验用河砂的含泥量仅为2.80%,随粉细砂取代率的增加,复合细骨料体系的含泥量显著增大,在水胶比不变的情况下,大量水分被泥土颗粒吸收,导致GM中自由水进一步减少,浆体的流动性减小。

2.1.3 粉细砂取代率对GM凝结时间及泌水率的影响(见图3)

图3 粉细砂取代率对GM泌水率及凝结时间的影响

由图3可知:(1)随粉细砂取代率的增加,GM的泌水率显著增大,当粉细砂完全取代河砂时,GM的泌水率增大到2.0%,较未掺入粉细砂时增大11.1%,这是因为粉细砂的颗粒级配较为单一,粒径主要分布在0.3~0.075 mm,随粉细砂取代率的增大,骨料间的空隙率及比表面积显著增大,需要更多的胶凝材料填充,胶砂比不变GM中空隙难以被填满,自由水通过表面张力沿着拌合物内部的细小通道涌至拌合物表面,泌水率增大[6]。(2)随粉细砂取代率的增大,GM的凝结时间逐渐延长,当粉细砂取代率从0增大至100%时,GM的凝结时间由10.4 h延长至15.8 h,增大了51.9%;且粉细砂取代率越大对GM凝结时间的影响越大。这与GM的保水性相关,由于GM的泌水率增大,参与胶凝材料水化反应的水分减少,导致水化进程减慢,GM凝结时间延长。

2.1.4 粉细砂取代率对GM抗压强度的影响(见图4)

图4 粉细砂取代率对GM抗压强度的影响

由图4可知,随粉细砂取代率由0增大至30%,GM的3 d抗压强度基本不变,而其28 d抗压强度由3.1 MPa降低至2.9 MPa;继续增大粉细砂取代率,GM的3、28 d抗压强度均逐渐降低,当粉细砂完全取代河砂制备GM时,GM的3、28 d抗压强度分别为0.9、2.3 MPa,较粉细砂取代率为30%时分别降低了25.0%、20.7%。由于粉细砂的压碎值远低于河砂[7],并且粉细砂的含泥量高,导致制备的GM力学性能较使用河砂时更低。

综上所述,采用粉细砂替代河砂制备GM时,随着粉细砂取代率的增加,GM的性能发生一定程度的劣化,当粉细砂完全取代河砂时,GM的3、28 d抗压强度分别为0.9、2.3 MPa,稠度仅为103 mm。因此需要进一步优化其配合比,提高废弃粉细砂同步注浆材料的性能。

2.2 正交试验结果分析

在上述试验的基础上,采用废弃粉细砂完全替代河砂,进行水胶比、胶砂比、膨水比、粉灰比4因素4水平正交试验,探究各因素对同步注浆材料工作性能及力学性能的影响规律,试验结果如表7所示,极差分析如表8所示。

表7 正交试验结果

表8 正交试验极差分析

由表8可见:

(1)各因素对GM稠度的影响顺序为:水胶比>胶砂比>粉灰比>膨水比;对抗压强度的影响顺序为:水胶比>胶砂比>膨水比>粉灰比。

(2)随水胶比的增大,GM的稠度显著增大,当水胶比由0.45增大至0.75时,GM的稠度增大了86 mm。这是因为随水胶比的增大,GM中自由水含量提高,从而增大了GM的稠度。而随水胶比的增大,GM的28 d抗压强度逐渐降低,当水胶比增大至0.75时,GM的28d抗压强度仅有2.2 MPa。

(3)随胶砂比的增大,GM的稠度显著提高,当胶砂比由0.4增大至0.7时,GM的稠度由34 mm增大至90 mm。这是因为当胶砂比增大时,GM中的砂粒减少,对浆体流动的阻碍作用随之降低,从而增大GM稠度。随胶砂比的增大,GM的28d抗压强度逐渐降低,当胶砂比由0.4增大至0.7时,GM的抗压强度由9.0MPa降低至4.6MPa,降低了48.9%。这可能是因为随胶砂比的提高,砂的用量减小,无法起到骨架的支撑作用,导致浆体硬化后其内部结构无法获得更加密实的填充[8]。

(4)当膨水比由0.12增大至0.15时,GM的稠度基本保持不变;继续增大膨水比,GM的稠度先增大后保持稳定,当膨水比为0.21时,稠度达到了68 mm。随膨水比的增大,GM的28 d抗压强度逐渐提高,膨水比为0.21时,GM的28 d抗压强度达到了最大值7.8 MPa。这是因为膨润土中含有大量片状蒙脱石微粒,遇水后其面、边相互缔结,形成空间三维网状结构,将自由水束缚于该结构中,起到保水增稠的作用,改善GM的工作性能。此外,膨润土对砂浆的触变性具有良好的增强作用[9],在合适范围内增大膨润土掺量,有利于抗压强度的提高。

(5)随粉灰比减小,GM的稠度逐渐降低,当粉灰比由6减小至3时,浆体的稠度由71 mm降低至56 mm,降低了21.1%。这是因为粉煤灰颗粒较水泥更细,材料中含较多玻璃珠体,在浆体中能起到很好的润滑滚珠效果,改善浆体的稠度,随粉煤灰在胶凝体系中掺量的降低,GM的稠度随之减小。但随水泥掺量的增大,有利于GM抗压强度的提高。当粉灰比由6减小至3时,GM的28 d抗压强度由6.2 MPa提高至8.0 MPa。

(6)最优配比为:水胶比0.75、胶砂比0.6、膨水比0.18、粉灰比3,此时GM的初始及1 h稠度分别为124、115 mm,初始及1 h流动度分别为235、225 mm,泌水率为2.0%,3、28 d抗压强度分别为0.9、2.9 MPa,满足现场施工需求。

3 结论

(1)废弃粉细砂与河砂相比具有堆积密度较低、细度模数较小、含泥量高等缺陷;采用粉细砂取代河砂制备同步注浆材料,当粉细砂取代率由30%增大至100%时,注浆材料的稠度减小了18.3%,3、28 d抗压强度分别降低25.0%、20.7%。

(2)各因素对GM稠度的影响顺序为:水胶比>胶砂比>粉灰比>膨水比;对抗压强度的影响顺序为:水胶比>胶砂比>膨水比>粉灰比。

(3)废弃粉细砂同步注浆材料的最佳配合比为:水胶比0.75、胶砂比0.6、膨水比0.18、粉灰比3,此时初始及1h稠度分别为124、115 mm,初始及1 h流动度分别为235、225 mm,泌水率为2.0%,3、28d抗压强度分别为0.9、2.9 MPa,满足现场施工需求。