轻型卡车档位松旷问题的分析与改进

2017-05-13倪冬李青章徐顺司志明何果

倪冬,李青章,徐顺,司志明,何果

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

轻型卡车档位松旷问题的分析与改进

倪冬,李青章,徐顺,司志明,何果

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

为了改善客户的选换挡舒适性,提升换挡手感,文章对轻卡档位松旷问题进行分析,从变速系统结构组成识别问题来源,利用理论计算、台架测试、对比等方法确定了档位松旷问题的主要因素,有针对性地进行了改进,并结合GSA测试设备对改进后整车换挡间隙进行检测验证,有效地解决了档位松旷问题。

档位松旷;GSA测试;换档舒适性

CLC NO.:U463.2 Document Code: A Article ID: 1671-7988 (2017)08-210-03

引言

随着城市交通日益繁忙、道路阻塞日趋加剧,轻型卡车主要用于长短途运输,频繁换档给汽车司机带来了众多不便,司机易疲劳、注意力分散,这就导致客户对轻型卡车的操控性、舒适性、安全性等方面提出了更高的要求[1]。我国的卡车技术坚持技术引进和自主开发相结合的方针发展到今天,变速系统各方面性能已经取得了长足的进步,但轻卡选换档性能与乘用车相比仍存在一定差距,主要问题表现在:档位松旷、系统刚度低、换挡卡滞等方面,其中档位松旷问题直接影响客户的换挡手感,导致换挡时手感不明显,且也是客户能简单、直观感受到的问题。

为了改善客户的选换挡舒适性,提升换挡手感,本文对轻卡档位松旷问题进行了分析和整改。

1、现状分析

档位松旷问题具体指空档及在档状态下,以较小的力晃动手把,手把处晃动量大,存在松旷的问题,换档不舒适。其间接表现为静态换挡档位自由间隙大。如表1所示,通过对1#样车、某标杆车、乘用车进行GSA测试[2],对比其整车换挡自由间隙发现:1#样车空档及3/4/5/6档位间隙比标杆间隙大,尤其5/6档人工测量和GAS测试间隙皆比其他间隙大很多,而与乘用车相比差距较大。

2、原因分析

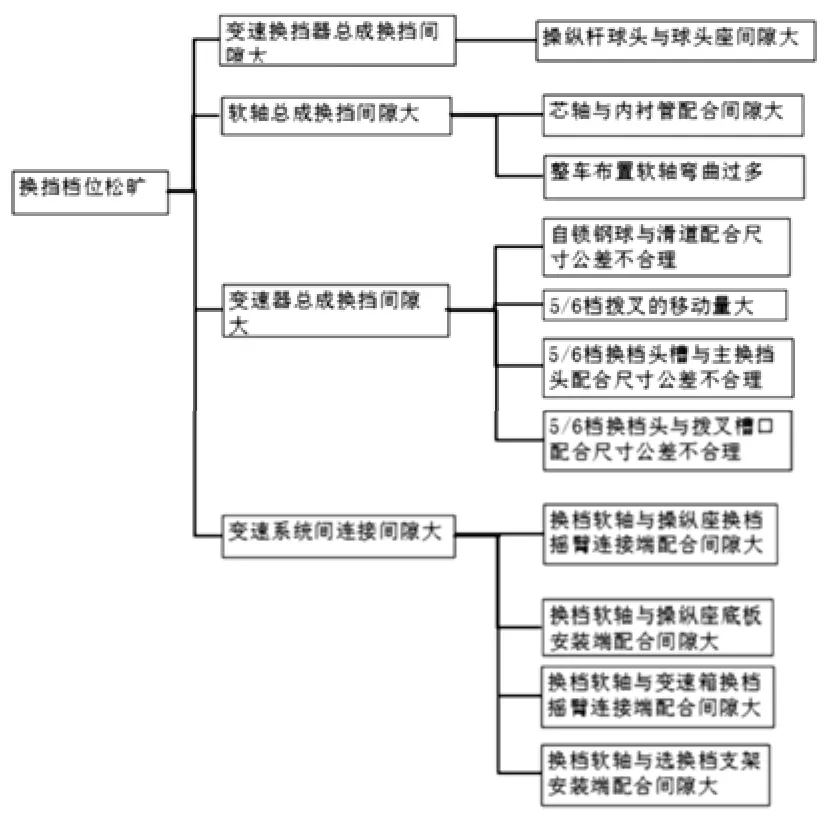

通过对手把档位间隙来源进行分析,确定了如下的末端因素分解图,如图1所示。

图1 末端因素分解图

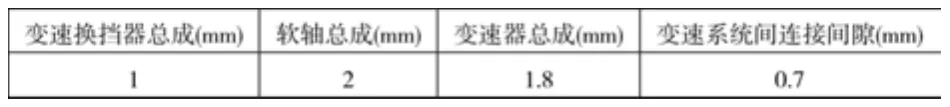

根据轻卡变速系统部件对档位间隙的影响程度,并将部件与标杆对比,同时考虑不同换挡杠杆比对间隙的放大程度,将整车换挡间隙指标分解,如表2所示。

表2 变速系统换挡间隙分解目标

根据表2换挡间隙分解目标,结合理论计算、台架测试及对比法,最终确定了变速器总成换档间隙大和软轴总成[3]换档间隙大。

2.1 软轴总成间隙大

1)理论间隙

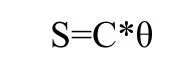

影响软轴间隙主要由芯轴和护套管配合尺寸、软轴弯曲总弧度两方面组成,其间隙计算公式为:

其中:C:内衬与芯轴间的间隙;θ:弯曲的总弧度。

根据上述公式,按软轴处于U型弯曲下计算软轴间隙,即θ=π,结果为2.5mm~3.8mm,不满足分解目标要求(≤2mm)。

2)台架试验检测

将软轴按实车布置在台架上进行测试,测试结果3.6mm,不满足分解目标要求(≤2mm)。

对比软轴总成间隙理论计算和台架试验数据, 结果相吻合,且皆不满足分解目标要求(≤2mm),与其相差1.6mm左右。根据软轴总成间隙组成,及公式S=C*θ,对其进行进一步深入分析,确定内衬管与芯轴配合尺寸和公差不合理是导致软轴总成间隙大的一个主要因素。

2.2 变速器总成换挡间隙大

1)理论计算

变速器总成换档间隙由换档头与拨叉槽配合尺寸公差、拨叉移动量、自锁钢球与滑道配合尺寸公差三部分组成,计算其间隙,结果如表3所示,其中5/6档间隙上限3.13mm,不满足分解目标要求(≤1.8mm),而下限1.69mm刚满足分解目标要求(≤1.8mm),其余档位间隙皆满足要求。

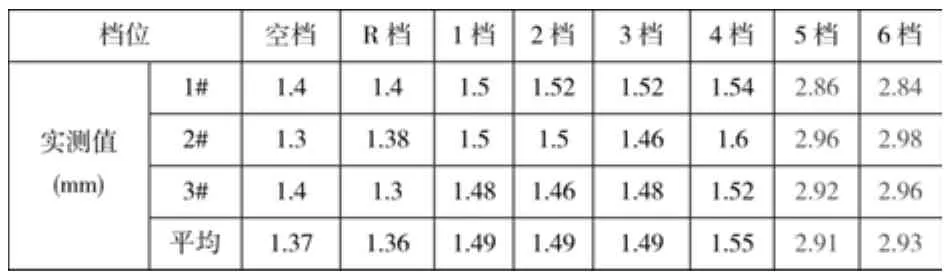

2)台架测试

对变速器总成换挡间隙进行台架测试,测试结果5/6档平均间隙约2.9mm,不满足分解目标要求(≤1.8mm),如表3所示。

表3 变速器总成换档间隙测试数据

上述变速器总成换档间隙理论和台架测试数据,与整车GSA测试数据皆表明5/6档间隙大。根据5/6档换挡间隙组成,再进行进一步深入分析,确定两个要因,如下:

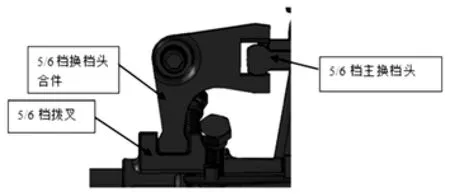

图2 5/6档换档机构

a.5/6档换档头槽与主换挡头配合尺寸公差不合理

通过理论计算分析, 5/6档换挡头槽与主换挡头间隙经杠杆比放大反馈到换挡摇臂销端最大行程为1.34mm,占变速器总成换档间隙目标(≤1.8mm)的74.4%。

b.5/6档换档头与拨叉槽口配合尺寸公差不合理

5/6档换挡头与拨叉槽口间隙经杠杆比放大反馈到换挡摇臂销端最大行程为1.28mm,占变速器总成换档间隙目标(≤1.8mm)的71.1%。

3、改进措施及样件验证

1)优化软轴内衬管与芯轴配合尺寸和公差

芯轴与内衬的间隙C减小,会导致空载阻力的增加。而同样间隙C情况下,空载阻力与内衬材料、芯轴粗细、芯轴结构有关。综合考虑空载阻力影响及参考标杆,在现有软轴基础上,其他不变,仅将间隙c由原最小0.8mm减小到0.25mm,通过芯轴外径由4.2mm增加为4.4mm;内衬管内径由5mm减小为4.7mm;

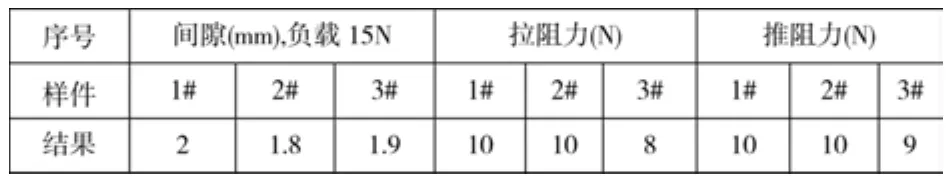

软轴按照实车布置,用15N的力推拉软轴,测试其自由间隙和阻力。测试结果如表4所示,间隙满足目标要求(≤1.8mm),空载阻力满足要求(≤10N)。

表4 样件整车布置下间隙和阻力测试数据

2)优化5/6档换挡拨头与拨叉槽、5/6档主换档头配合尺寸和公差

5/6挡换挡头与5/6拨叉槽间隙过小可能造成干涉,考虑到该位置的换挡头不需要选挡移动,始终放在5/6挡拨叉槽中旋转,只需要确保不干涉即可,最小0.1mm间隙较为合适;同时该位置间隙减少有助于5/6档换挡头槽的定位,有助于避免主换挡头选5/6挡时也可能与5/6档换挡头槽干涉。而主换挡头与5/6挡换挡头槽之间间隙对标量产成熟产品,该位置间隙0.2mm~0.35mm,最小值由0.35mm改为0.3mm,不存在风险。

表5 样件换挡间隙实测数据

从上表5所示,样件检测数据结果均满足分解目标要求。

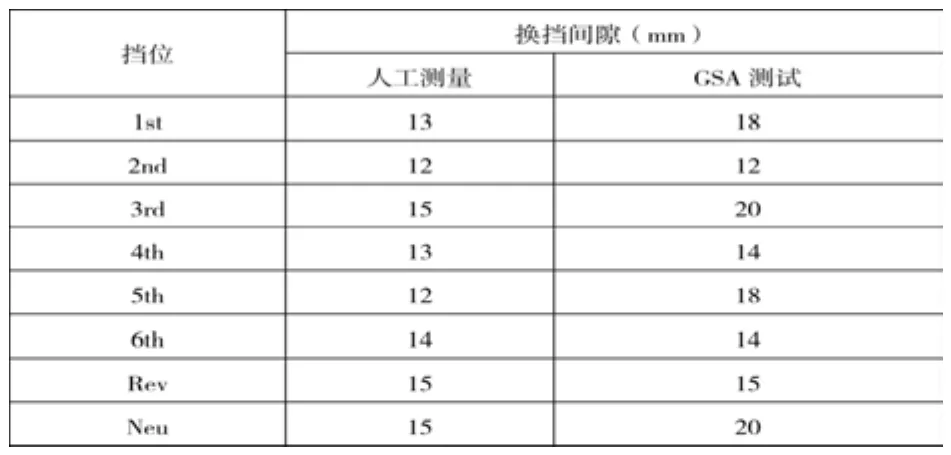

3)整车换挡间隙测试

整改后样件装车,进行GSA测试和手工测量,对比结果均满足要求,如表6和图3所示。

表6 整改后换挡间隙测试对比数据

图3 GSA换挡间隙测试数据

4、总结

本文对轻卡档位松旷问题进行分析,从变速系统结构组成识别问题来源,利用理论计算、台架测试、对比等方法确定了档位松旷问题的主要因素,有针对性地进行了改进,并结合GSA测试设备对改进后整车换挡间隙进行检测验证,有效地解决了档位松旷问题,提升了换挡手感。

[1] 曹恺.基于nsga-Ⅱ的某微型汽车换档性能优化设计[D]. 武汉:武汉理工大学,2010.

[2] 成钦.汽车手动变速器换档试验台设计研究及换档品质分析[D].武汉:武汉理工大学,2010.

[3] 郑平.轻型卡车软轴式变速操纵系统的设计与计算[J].轻型汽车技术,2014(11/12):43-49.

Analysis And Improvement of The Problem of Large Shift Gap for Truck

Ni Dong, Li Qingzhang, Xu Shun, Si Zhiming, He Guo

( Anhui Jianghuai Automobile Group Co., Ltd, Anhui Hefei 230601 )

To improve the shift comfortableness of client, this Paper has analyzed the causes of large shift gap for truck from the source of structure of transmission system. According to the methods of theory calculate, bench testing and contrast, the main reasons on the issue of large shift gap have been picked up. At the same time, some targeted measures have been taken. Finally, shift gap of the improved truck is tested with GSA device to solve the problem of large shift gap effectively.

Large Shift Gap; GSA Test; Shift Comfortableness

U463.2

A

1671-7988 (2017)08-210-03

倪冬,就职于安徽江淮汽车集团股份有限公司。

10.16638/j.cnki.1671-7988.2017.08.072