汽车电动助力转向系统硬件在环仿真及实车验证

2017-05-13孟庆健丁玲

孟庆健,丁玲

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

汽车电动助力转向系统硬件在环仿真及实车验证

孟庆健,丁玲

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

一款汽车的电动助力转向系统开发成功与否控制策略的设计是关键,因其影响整车的操纵稳定性,安全舒适性等人们关注的性能,如果能够实现在开发初期对设计的控制策略进行硬件在环测试然后根据仿真的结果进行调整控制策略,样件制作后再进行实车验证,可以避免设计弯路从而缩短开发周期和成本,这是进行电动助力转向产品开发的新思路,对促进国内电动助力转向行业的发展和提高我国汽车行业竞争力都具有重要的意义。

电动助力转向(EPS);硬件在环仿真;实车验证

CLC NO.:U463.4 Document Code: A Article ID: 1671-7988 (2017)08-146-05

引言

随着现代汽车的技术进步和发展,动力转向系统经历了分别以液压助力、电控液压助力、电动助力的发展阶段。与液压助力和电控助力相比,电动助力转向系统具有能耗低、结构紧凑、易于装配的优点,是未来汽车动力转向系统的发展方向之一[1]。汽车的转向系统对操纵稳定性、行驶安全性和舒适性有较大的影响。前期汽车的转向系统是没有任何动力装置的,动力源完全依靠驾驶员手力来实现转向,为了减轻驾驶员负担,同时也考虑到有驾驶安全性,人们发明了转向助力系统,经历从液压助力转向,电控液压助力转向、电动助力转向系统(Electric Power Steering System简称EPS)[2]。

国内转向系统的供应商加大对EPS系统的研究[3],但对控制策略等关键技术上都没有突破性的进展,如转向的快速响应、转向盘的摆振及回正和阻尼控制等,系统开发出来后在主机厂整车上试验还是存在很多问题,总体性能不能满足主机厂的需求。本文介绍了一款电动助力转向的测控台,可以预先在台架上实现对设计的控制策略中的助力特性,稳态回转等性能进行硬件在环仿真试验,达到提前验证EPS系统控制策略的工作性能,再通过对实车EPS控制策略的转向轻便性及回正等性能的验证,缩短开发周期和成本。

1、测控台功能概述

本文介绍的测控台可以实现分别针对基于有刷直流电机以及永磁同步电机两种电动助力转向(EPS)系统管柱总成的包括故障性能工作性能及硬件在环测试等三大功能。

a.故障测试:供电电压、转矩、点火、车速/发动机转速信号灯等的故障测试

b.工作性能:助力特性、空载转动力矩特性、逆向转动力矩特性等在内的工作性能测试。

c.硬件在环测试:稳态回转、转向回正等在内的硬件在环测试。

测控台测试环境采用的是LabVIEW,各功能的测试程序以子程序的形式被测控主程序调用,测控台如图1,测控界面如图2。在测试主程序中通过对菜单栏中不同测试项的选择,调用对应的测试程序,测试结束后,退出当前测试界面回到测试主界面等待下一项测试,程序结构整洁清晰。

图1 测控台的搭建图

图2 测控台操作界面

2、测控台用法概述

2.1 机械硬件调节

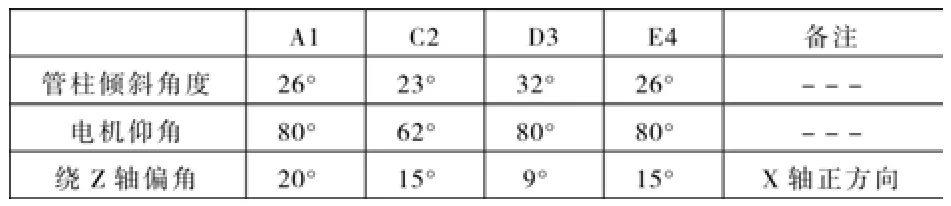

表1 多种管柱总成安装角度明细

实际生产中,某一车型配置的多样化使得其安装的EPS系统信号类型、机械结构以及性能参数不尽相同,故在测控平台的硬件设计方面,为尽可能拓展测控平台的应用范围,同时,模拟实车上EPS总成的安装状态参数,设计了可安装多种EPS总成的万向调节机构。表1为统计的多种管柱总成安装角度明细。

2.2 硬件信号分配

测控台信号处理部分采用数据采集卡和CAN通讯卡,数据采集卡使用了模拟量采集通道,模拟量发送通道,计数器端口以及数字端口。

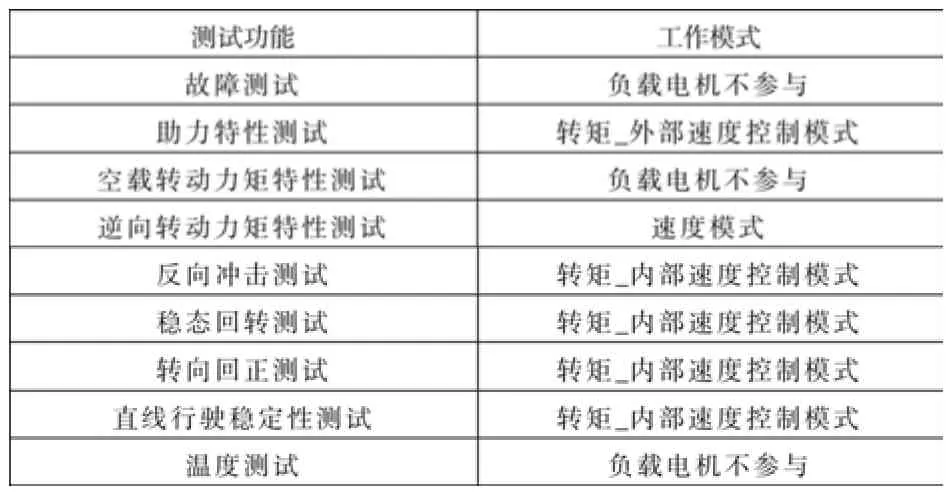

2.3 负载电机配置

负载电机共有位置模式、速度模式以及转矩模式三种工作模式,通过手动操作伺服控制器面板的方法切换三种工作模式;而根据速度控制的内/外指令不同,转矩模式又可以细分为转矩_内部速度控制模式以及转矩_外部速度控制模式,在设计的测试功能中,共用到的负载电机工作模式为:速度模式、转矩_内部速度控制模式以及转矩_外部速度控制模式。速度模式表示负载电机按照速度指令模拟量信号进行指定转速的工作(此时转动力矩不受控),转矩_内部速度控制模式表示按照转矩模拟量信号进行指定转矩的转动(此时转速不受控),转矩_外部速度控制模式表示按照转矩模拟量信号指定的转矩以及转速模拟量信号指定的转速进行转动(此时转矩、转速均受控)。不同测试功能中负载电机详细的工作模式分配见表2所示。

表2 负载电机在不同测试功能下工作模式

2.4 模拟测试

2.4.1 故障模拟测试

图3 故障模拟测试原理

通过数据采集卡在线控制可编程电源的输出电压,即EPS的工作电压,同时,模拟实车工况发送EPS正常工作需要的车速、发动机转速、ABS轮速、ABS校验、档位、油门、制动等方波/模拟量/CAN信号,并结合自定义的转向盘操纵力矩信号一同注入EPS控制器,实现EPS脱离实车环境后正常的工作性能,通过对目标信号加入幅值、频率亦或是占空比等故障特征,同时,接收EPS控制器反馈回的状态代码,以实现EPS在单/多变量信号故障工况下状态代码及工作性能的监视。

2.5 性能测试

2.5.1 助力特性测试

本EPS测控台拟采用“电机堵转”方法实现对有刷/无刷EPS助力特性的测试,具体方法是:断掉管柱总成中转矩传感器同控制器之间的电气连接,通过工控机控制数据采集卡模拟发送EPS正常工作所需的转向盘操纵力矩信号以及车速、发动机转速、ABS轮速、ABS校验等实车信号环境。同时,在线控制与管柱输出端固定连接的伺服电机为转矩模式,速度指令设置为外部模拟量控制(模拟量设置为0),此时的伺服电机等效于转速为0的制动器。在转向盘操纵力矩信号由0逐渐加载至峰值的过程中,伺服电机始终保持零速的制动状态,此时,实时采集伺服电机输出的转矩信号,该转矩就是EPS助力电机输出的助力转矩,最后绘制转向盘操纵力矩同助力转矩的相关性图线便得到助力特性曲线。

2.5.2 空载转动力矩特性测试

空载转动力矩特性测试中,在EPS管柱总成机械以及电气完整性的前提下,通过数据采集卡模拟发送EPS正常工作所需车速、发动机转速、ABS轮速、ABS校验等实车信号环境,断掉管柱输出端的伺服电机的电源(此项测试中伺服电机不参与),操作者由转向盘中位顺时针/逆时针匀速转动转向盘至极限位置后再反向转动至极限位置,最终回正至转向零位,在整个转动过程中,通过数据采集卡实时采集管柱总成中的转矩传感器信号,通过CAN卡实时采集EPS控制器输出的转向盘转角信号,并对转向盘转角及转矩信号进行相关性图线的绘制,得到EPS管柱总成在输出端空载工况下的力矩随转角变化特性的曲线。

2.5.3 逆向转动力矩特性测试

逆向转动力矩的测试中, 同样在保证EPS管柱总成机械以及电气完整性的前提下,通过数据采集卡模拟发送EPS正常工作所需车速、发动机转速、ABS轮速、ABS校验等实车信号环境,同时,通过数据采集卡控制伺服电机为速度模式,此模式下,伺服电机以设定的转速带动管柱总成匀速转动。测试中,通过控制伺服电机使转向盘由中位顺时针/逆时针匀速转动至极限位置后再反向转动至极限位置,最终回正至转向零位,在整个转动过程中,通过数据采集卡实时采集管柱总成中的转矩传感器信号,通过CAN卡实时采集EPS控制器输出的转向盘转角信号,并对转向盘转角及转矩信号进行相关性图线的绘制,得到EPS管柱总成在输入端空载工况下的逆向力矩随转角变化特性的曲线。

2.5.4 反向冲击测试

同上述的逆向转动力矩测试原理类似,反向冲击测试测试中,在保证EPS管柱总成机械以及电气完整性的前提下,通过数据采集卡模拟发送EPS正常工作所需车速、发动机转速、ABS轮速、ABS校验等实车信号环境,同时,通过数据采集卡控制伺服电机为转矩模式,速度指令设置为内部控制,通过发送瞬时的脉冲方波/三角波转矩模拟量给伺服电机,实现在输出端对管柱总成施加冲击力矩,通过数据采集卡实时采集、绘制冲击前后的管柱总成中的转矩信号以及转向盘转角信号随时间的变化曲线。

2.6 硬件在环测试

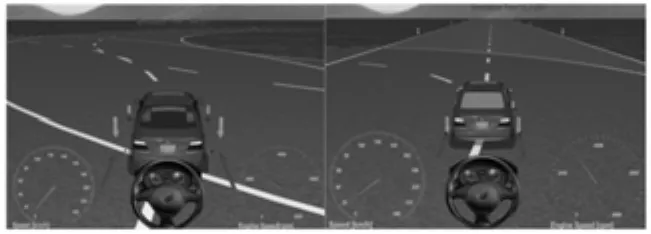

硬件在环测试中,车速、发动机转速、ABS轮速、ABS校验、油门踏板、制动踏板等EPS工作需要的实车信号环境采用TESIS DYNAware中高精度的整车模型计算模拟,而诸如转向盘转角等EPS管柱总成的工作参数发送给TESIS DYNAware供车辆模型计算使用,同时,TESIS DYNAware的整车模型计算出的路面阻力发送给伺服电机用以模拟道路阻力,实现EPS的硬件在环测试,整个计算过程通过分频技术实现车辆三维视角以及整车状态参数的实时显示。简要工作流程如下:

硬件在环测控台界面设计如图4,动画仿真场景如图5;

图4 硬件在环测控主界面

图5 动画仿真场景

硬件在环测试共包括稳态转向、转向回正以及直线行驶稳定性测试,不同的测试均在相同的测试程序界面下进行,需要保证EPS管柱总成原本的机械以及电气完整。

2.6.1 稳态回转测试

稳态回转测试是用以测试EPS在车辆稳态转向过程中的控制效果,其具体方法是:车辆由静止启动,顺时针/逆时针转动转向盘至设定角度,使车辆连续缓慢地加速至目标横向加速度后稳定行驶一周后,均匀减速至停车,最后转向盘回正。记录整个过程中包括转向盘转角、助力转矩、操纵转矩等台架硬线信号以及包括侧向加速度、车速等模型信号。

2.6.2 转向回正测试

转向回正测试是用以测试EPS在车辆低速/高速转向行驶工况下,撒手回正过程中的控制效果。其具体方法是:车辆由静止启动,顺时针/逆时针转动转向盘至设定角度,使车辆连续缓慢地加速至目标横向加速度后稳定行驶设定时间后撒手转向盘,记录整个过程中包括转向盘转角、助力转矩、操纵转矩等台架硬线信号以及包括侧向加速度、车速等模型信号。

2.6.3 直线行驶稳定性测试

直线行驶稳定性测试是用以测试EPS在不同车速直线行驶工况下,撒手转向盘后EPS保持车辆直线行驶的控制效果。其具体方法是:车辆由静止启动,保持转向盘中位,使车辆连续缓慢地加速至目标车速稳定行驶设定时间后撒手转向盘,撒手行驶设定时间后制动停车,转向盘回正。记录整个过程中包括转向盘转角、助力转矩、操纵转矩等台架硬线信号以及包括侧向加速度、车速等模型信号。

3、EPS实车试验

3.1 实车试验设备

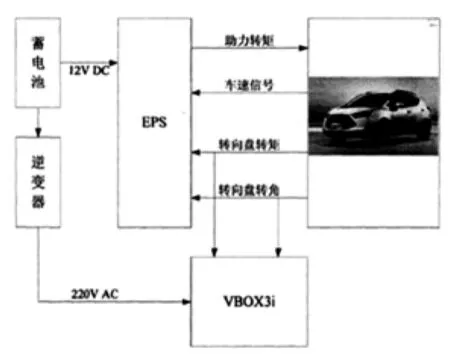

试验过程中用到的试验设备有:试验车、VB0X数据采集仪、转向盘转矩转角测量仪、逆变器、蓄电池等。其中转向盘转矩转角测量仪用于测量转向盘的转角值和作用在转向盘上的转矩值;VB0X数据采集系统是一种功能强大的仪器,可以通过卫星接收器来测量移动汽车的速度和横向加速度等汽车行驶指标,同时也可以通过外接传感器测量汽车加速度,转向盘转矩、转角等数据。本文实车实验主要通过VBOX外接模块采集转向盘转角转矩信号、汽车横摆角速度信号。通过点烟器电源为VB0X数据釆集仪供电,通过蓄电池为EPS控制器及转矩转角数据转换器供电。整个实车试验系统如图6所示。

图6 实车试验系统

3.2 转向实车试验

3.2.1 转向轻便性及实车试验结果

参照国家标准GB/T 6323.5-94的转向轻便性试验规定[11][12],按照以下步骤进行转向轻便性实车试验,测试结果见表3:

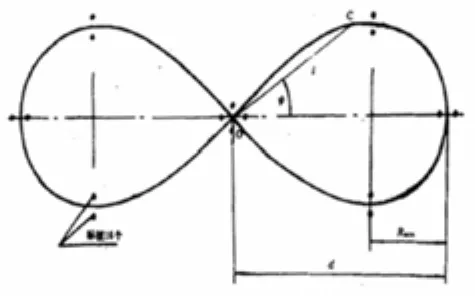

1)如图7所示的双纽线画好行驶轨迹,并将桩桶摆好;

2)安装电动助力转向的控制器、转矩转角测量仪等设备,工作温度预热至正常;

3)将试验车停在双纽线的原点处,车身方向为原点的切线方向,调整车轮到直行位置;

4)让汽车以10km/h左右的速度按照双纽线轨迹进行行驶。待驾驶员操作熟练,车速稳定之后,此时记录转向盘转角值与作用在转向盘上的转矩值。

图7 双纽线行驶轨迹

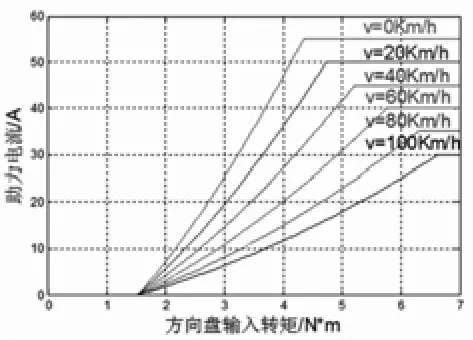

表3 转向轻便性试验结果

从数值得出转向最大作用力矩均值为3.6Nm,属于较轻便型手力设计。

3.2.2 助力特性及实车试验结果

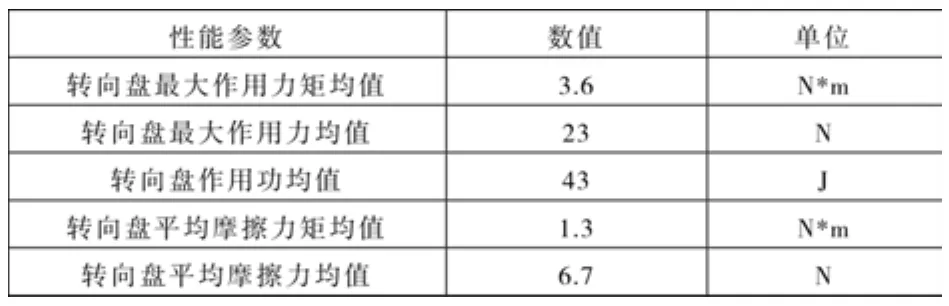

在曲线型助力目标电流模块,设置以转矩信号占空比的形式来控制目标助力电流,在原地情况下的最大目标电流设置为55A,在不同车速的情况下,最大的目标助力电流成线性递减的方式,其具体设定值如图8所示。

图8 助力电流随转矩之间的变化关系

助力特性实车试验结果,助力试验的试验现场图如图9所示。

图9 实车试验现场图

原地助力实车试验结果如图10,从曲线上看出电机助力特性非常好,且波动较小,平均手力矩为3.3Nm左右,满足≤4Nm的设计值要求。

图10 原地助力实车试验结果

3.2.3 回正特性及实车试验结果

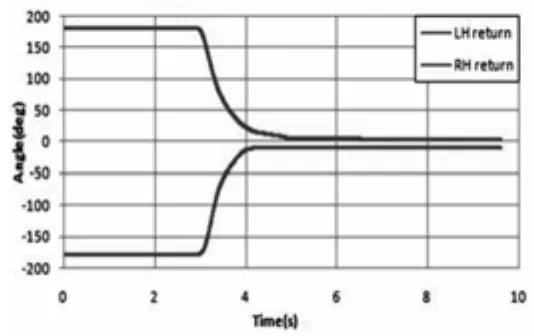

由车速20km/h得到的助力转矩与转角之间关系曲线见图11,从曲线可以得出在测控台上调试出来的回正性能较好,左转和右转转向盘均可以回到中位,基本无残余角,达到目标设计值的要求。

图11 助力转矩与转角之间关系曲线

4、结论

本文介绍了一款电动助力转向的测控台,将设计的控制策略应用到开发的电机EPS控制器并进行了相关测试,可以预先在台架上实现对控制策略中的助力特性,稳态回转等性能进行硬件在环仿真试验,达到提前验证EPS系统控制策略的工作性能,再将转向管柱带电机控制器总成装到实车上对转向轻便性和回正及随速助力等性能进行验证,本文介绍的采用测控台进行EPS硬件在环仿真的方法可以准确的实现车辆转向操纵轻便性和回正等性能验证,避免反复设计,缩短开发周期和成本。

[1] 谢林.汽车电动助力转向助力特性研究[D].四川:西华大学,2012.

[2] 庞博.汽车电动助力转向系统的研究与开发P].浙江:浙江大学,2010.

[3] 李书龙,许超,杨智. 汽车EPS硬件设计[J]. 机电工程,2004,21(1):5-7.

[4] 张云安,马瑞卿,符向荣,等. EPS的设计与开发[J]. 计算机测量与控制,2005,13(6):551-552.

[5] 吴文江,郝金魁. 基于MC9S12DP256的EPS硬件设计[J]. 中国工程机械学报,2006,4(4):494-497.

[6] 李伟光,林颖,王元聪. 汽车EPS的硬件设计[J]. 华南理工大学学报(自然科学版),2006,34(2):52-56.

[7] 晋兵营,宁广庆,施国标.汽车电动助力转向系统发展综述[J].拖拉机与农用运输车,2010,37(1): 1-5.

[8] 邓利军.EPS系统控制策略仿真研究[D].西安:长安大学,2009.

[9] 田正新.汽车电动助力转向控制策略的研究及联合仿真分析[D].长沙:湖南大学,2012.

[10] 刘晶郁,王涛 基于转角的商用车电动助力转向回正控制研究[J].电子设计工程,2011,19(19): 92-94.

[11] GB/T 6323.5-94.汽车操纵稳定性试验方法一转向轻便性试验[S].

[12] GB/T 6323.4-94.汽车操纵稳定性试验方法一转向回正性能试验[S].

The auto EPS hardware in the loop simulation and real vehicle test

Meng Qingjian, Ding Ling

( Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

a car of electric power steering system development the design of the control strategy is the key to success, because of the impact of vehicle handling stability, safety comfort people focus on performance, if can achieve at the beginning of the development to design the control strategy of hardware in loop test and adjust according to the result of the simulation control strategy of the reentry after samples are making real vehicle test and verify, can avoid detours and shorten the development cycle and cost, this is for electric power steering product development of new ideas, to promote the development of domestic electric power steering industry and enhance the competitiveness of China's automobile industry has important significance.

electric power steering(EPS); hardware in the loop simulation; real vehicle test and verify

U463.4

A

1671-7988 (2017)08-146-05

孟庆健(1980),男,本科,就职于安徽江淮汽车集团股份有限公司技术中心。

10.16638/j.cnki.1671-7988.2017.08.050