含钒磷铁提钒冶炼试验研究

2017-05-12冯振平袁守谦许宏安韦武强

冯振平, 袁守谦, 许宏安, 韦武强, 胡 亮

(1.陕西钢铁集团有限公司, 陕西 西安 710018; 2.西安建筑科技大学, 陕西 西安 710055 )

含钒磷铁提钒冶炼试验研究

冯振平1, 袁守谦2, 许宏安1, 韦武强1, 胡 亮1

(1.陕西钢铁集团有限公司, 陕西 西安 710018; 2.西安建筑科技大学, 陕西 西安 710055 )

本文详细分析了含钒磷铁的物相,根据含钒磷铁中各元素对氧的亲和力不同,采用高温熔体吹氧—选择性氧化的冶炼工艺技术。试验研究了冶炼过程中温度、耗氧量等因素对钒、磷、铁等元素氧化率的影响。试验结果表明:吹氧冶炼温度控制在1 350~1 400 ℃、耗氧量为140~160 L/kg时分离效果最为理想,钒的氧化率可以达到95%以上,铁的氧化率控制在45%以下。

含钒磷铁; 提钒; 选择性氧化

自然界存在的钒矿主要有钒铁矿石、石煤、钒铀矿、钒酸盐矿、磷灰岩、绿硫钒矿、沥青石、原油和铝土矿,钒的品位普遍偏低[1]。近来每年有上百万吨含钒磷铁进入中国。由于钒品位高受到许多钒厂家的重视,并投入了大量的资源进行开发研究。目前采用传统钠化焙烧-湿法浸出工艺无法有效回收利用尾渣中大量的铁、镍等元素,还造成了大量尾矿堆积污染环境等问题,虽然含钒磷铁中钒的价值极大,但分离钒、磷的难度相对较大。因此,研究有效提取含钒磷铁中的有价元素具有重要意义[2-4]。

1 分析和试验方法

对含钒磷铁进行物相分析和电子探针波谱分析确定了其内部物相组成。对五种含量较高的元素进行化学分析。最后根据5种元素的特性,制定合适的试验方案。

1.1 物相分析

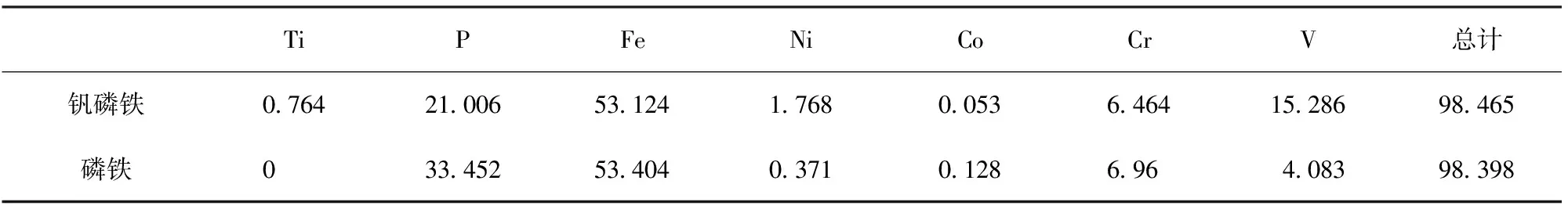

含钒磷铁颜色呈铁黑色,内部构造为:柱状结构和块状构造,详见图1。电子探针波谱分析结果见表1。

图1 含钒磷铁的反光照片,1为钒磷铁,2为磷铁

在显微镜下根据反射色判断有两种:1钒磷铁;2磷铁。对其做电子探针波谱分析,其成分不同,其主要区别在于V和P的含量不同。

表1 钒磷铁和磷铁的电子探针波谱分析结果 %

将100 kg用于冶炼试验的含钒磷铁混合均匀后取样,并对主要元素进行化学分析,结果见表2。

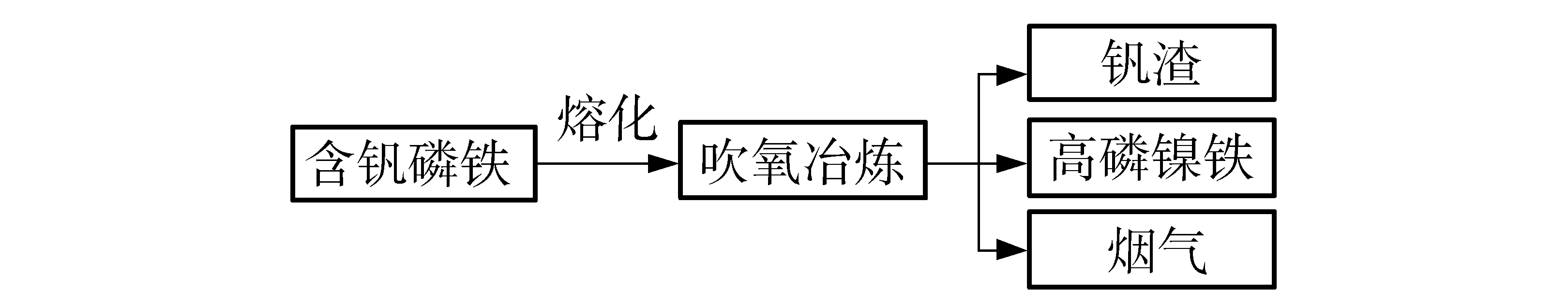

由表2可知含钒磷铁中钒的价值最大,试验方案以提钒为主要目的,综合回收利用其它有价元素。本文采用一种新的工艺:选择性氧化提钒工艺技术,工艺流程见图2。

表2 含钒磷铁的主要成分 %

图2 氧化试验工艺流程

1.2 试验原理及理论分析

选择性氧化提钒冶炼工艺的主要原理是利用熔体中各元素对氧的亲和力的不同,对含钒磷铁进行吹氧或空气进行氧化反应,使钒、磷等元素进入渣相,得到含磷镍铁和高品位的钒渣,实现渣铁初步分离,既保证了钒的回收又达到回收铁镍的目的[5]。

低钒铁水的吹氧造钒渣工艺国内外已有大量的试验研究[6-7],钒氧化过程一般主要包括直接氧化和间接氧化两部分。所谓的直接氧化一般是指含氧气体直接与铁水接触而发生的氧化反应,当氧气直接遇到钢水时,如果表面有溶解的元素,则与氧接触发生反应。间接氧化是指在含钒铁水气-液界面上各金属元素与氧反应生成氧化物,然后向铁水内部传递氧的过程。一般主要是铁氧化生成FeO,然后被铁水内易被氧化的元素还原,起到传质的作用。含钒磷铁中主要氧化的元素包括:钛、磷、钒、铬、硅、钙等。

含钒磷铁氧化过程中的主要化学反应如下:

x[M]+y[O2]=(MxO2y)液、气

(1)

x[M]+yFeO=(MxO2y)液、气+y[Fe]

(2)

反应式(1)被称为直接氧化过程。国内含钒铁水除碳含量较高之外,钒磷含量一般不超过1%,少数高钒铁水中钒含量可达到2%~3%。对于传统含钒铁水吹氧冶炼时,即使各溶解元素与氧有较强的亲和力,但铁水中铁的含量最大,占绝对优势,熔池表面的铁原子数远远多于氧化元素,因此在铁水与氧气的气液接触面上快速形成氧化铁膜,然后传递氧给易氧化的元素,发生的氧化反应如反应式(2)。

由于含钒磷铁吹氧造钒渣过程中产生大量的酸性氧化物,因此钒渣中钒主要以钒尖晶石(2FeO·V2O3)形式存在,还有部分钒和磷直接与氧发生氧化反应生成+5价的氧化物,在高温下五氧化二钒/磷以气态脱离渣相进入空气中。

1.3 试验方法及设备

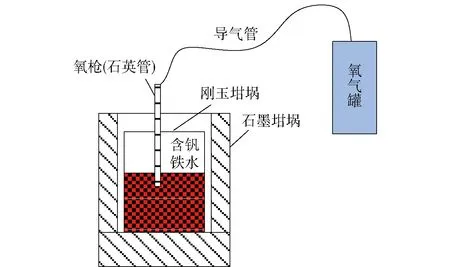

采用20 kg中频感应炉作为加热设备。在感应炉内放石墨坩埚做发热源,石墨坩埚内套用刚玉坩埚,将含钒磷铁放入刚玉坩埚内进行吹氧冶炼。用两段导气管连接氧气瓶、流量计和石英管,石英管作为吹氧氧枪。试验装置示意见图3。每炉冶炼的含钒磷铁料重1 kg,冶炼吹氧时氧枪深入液面以下,为防止喷溅气流量控制在0.5 m3/h。试验主要设备:空压机、红外测温仪、氧气瓶、直径20 mm的石英管。石墨和刚玉坩埚尺寸分别为:110×200 mm、100×180 mm(内径×高)。

图3 冶炼试验装置示意图

1.4 探索性试验

在实际冶炼过程中碱度较低时,大部份钒被氧化后以2 mol氧化亚铁和1 mol三氧化二钒结合生成稳定化合物钒尖晶石存在于渣相中,还有少部分钒和磷直接与氧结合生成气态V2O5和P2O5,特别是初期熔体表面未形成渣相或渣较少时,吹氧产生大量的含V2O5和P2O5的烟气,这也是前期吹氧时烟气较大的原因。

探索性试验过程中测试了不同氧气流量下的吹炼效果,采用氧气流量为500 L/h时,冶炼操作容易控制,喷溅较小。同时发现不同耗氧量和冶炼时间,钒和磷的损耗出现一定的规律性,具体表现为冶炼时间和温度对钒损影响不大。影响最大的是前期烟气的大小,冒烟时间越长损耗较大。用pH试纸测试时烟气显强酸性,证明烟气中含有大量的酸性氧化物。

2 试验结果及讨论

2.1 耗氧量的影响

相关资料表明[8]在冶炼温度较低时,钒、磷等元素的氧化效果较好。控制冶炼温度在1 350~1 400 ℃范围之内,吹氧过程中搅拌熔体3~5次,保证钒和氧能够充分接触反应。由于氧气利用率无法确定,设定耗氧量为可变参数,其他条件不变,冶炼结束后分别对渣相和铁相称重分析。冶炼时先对矿粉混匀取料,然后烘干。氧气的通入量变化范围为40~200 L/kg。温度达到设定温度之后开始吹氧冶炼。

图5 铁水中各元素和吹氧量的关系

铁水中元素的氧化率表示为:

(3)

式中:V总钒——初始含钒磷铁中含钒总质量,g;

ΔV——被氧化钒的质量,g,可根据反应完成后铁水中含钒量计算推导得到。

其他元素的氧化率均按此公式类推。

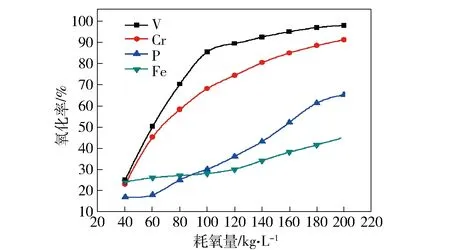

图4 不同耗氧量对各元素氧化率影响

由图4可以看出在特定温度条件下吹氧冶炼时,各种元素的氧化率随着耗氧量的增加呈逐渐增大趋势。其中耗氧量小于100 L/kg时钒的氧化速率最大,相应的钒氧化率曲线斜率最大,铁相中的大部分钒最先氧化进入渣相。其次是元素铬,与钒类似,铁和磷的氧化率基本保持在30%以下。当耗氧量超过100 L以后,钒的氧化率逐渐趋于平缓,此时钒的氧化率达到85%以上,而磷和铁的氧化率增大的趋势加大。试验的主要目的是提钒,因此下文中只分析耗氧量大于100 L/kg的试验结果。

由图5(a)可知在耗氧量达到140 L/kg以上时,钒的氧化率达到95%以上,氧化率较高。随着耗氧量的增加,钒的氧化率曲线的斜率逐渐减小。这是因为随着耗氧量的增大,金属液中钒浓度逐渐降低,渣相中的钒含量较高,钒的氧化反应正向进行越来越困难。铁和磷的氧化趋势较为接近,而随着耗氧量的增加铁和磷的的氧化率逐渐增大,会造成钒渣中钒的品位随着大量铁、磷氧化物的出现导致钒含量逐渐降低。由图5(d)可知随着耗氧量的增大,磷虽然被大量氧化,但铁水中的磷仍保持在18%以上。

含钒磷铁中镍发生氧化反应的标准吉布斯自由能最大,与氧的结合能力极弱,因此发生氧化反应的能力最弱。由图5(c)可知吹氧过程中镍的氧化进入渣相极少,在后续试验结果中不再具体分析。镍存在基本规律是随着氧化过程的进行,铁相总质量在减少,镍氧化率变化微弱,铁相中镍被富集浓度逐渐增大。

2.2 钒、磷的行为

钒的分配比[9]:是指钒在渣相和液态金属相间的浓度之比,文中磷的分配比的计算同钒,表示如下:

(4)

式中:LV——渣相和金属相间的分配比;

(%V)——V在渣中的质量百分浓度;

[%V]——由化学检测结果得出铁水中钒的质量百分浓度。

图6 钒/磷的分配比和吹氧量的关系

图6所示为钒、磷的分配比和吹氧量之间的关系。可以看出耗氧量在100~200 L/kg范围内钒的分配比曲线呈现出逐渐增大的趋势。耗氧量在100~140 L/kg时,分配比由5增大到~17,增大较为迅速,这是因为耗氧量较少时铁水中钒的含量高,钒的氧化速度较快。铁水中钒的活度随着氧化反应的进行逐渐降低,当耗氧量达到140 L/kg以后钒的分配比增大开始减缓。磷的分配比正好相反。可以看出磷在耗氧量在140~160 L/kg时分配比开始快速增大。

相关资料表明[10]:在提钒冶炼过程中钒的氧化还原主要受氧势即吹氧量的影响。图7中所示为渣相中V2O3活度与吹氧量的关系。结合前面所述可知钒在氧化过程中铁和磷的氧化率越来越大,过量的氧气导致产生大量的渣相。大渣量中磷和铁的摩尔分数比逐渐增大,当活度系数一定时FeO和P2O5的活度逐渐增大,V2O3活度逐渐减小。文中V2O3的活度计算时采用摩尔分数和活度系数0.45的乘积来表示,用以反应变化曲线。

图7 渣相中V2O3活度与耗氧量的关系

耗氧量对钒磷损耗的影响:本文出现的钒损表示钒被氧化进入大气中的量占总钒质量的百分比,同磷。随着耗氧量的增大钒损和磷损的百分比略微增大,呈现逐渐增大的线性趋势,耗氧量在100~200 L/kg的范围内钒磷的损耗保持在18%~25%的范围。试验初期生成大量的黑烟属有毒气体要防止吸入。

随着磷和铁被大量的氧化进入渣相,直接造成铁的回收率降低,同时引起渣相中钒的品位降低的问题。渣中大量的磷会增加湿法浸出时分离钒磷的难度,从而影响钒的回收率。

结合以上的分析可知,选择最优耗氧量在140~160 L/kg时,即能保证钒的氧化率达到95%以上,又能控制铁的氧化率在45%以下,渣相中的钒品位相对较高。

3 结论

通过含钒磷铁提钒冶炼试验得到如下结论:

(1)试验结果表明耗氧量在140~160 L/kg时,钒的氧化率可以达到95%以上, 又能控制铁的氧化率在45%以下。

(2)试验有效分离了镍、铁和部分磷元素进入铁相,既减少了后续提钒工艺的元素干扰,又实现资源综合回收利用。

(3)钒和部分磷被氧化进入渣相,钒被进一步富集,有利于后期钒钠化过程中向高价态转化。

[1] Moskalyk R R,Alfantazi A M.Processing of Vanadium:A Review [J]. Mineral Engineering, 2003, 16 (9) : 793-799.

[2] 曹鹏.钒渣钙化焙烧实验研究[J].钢铁钒钛,2012,33(1): 30-34.

[3] 冯振平,袁守谦,许宏安,郭青海,王超,万凌云.含钒磷铁提钒研究综述[J].中国有色冶金2014,(6) :38-41.

[4] 向秋林,李培佑,宋克祥.从含钒磷铁中提取钒[J].湿法冶金, 2008,27(3): 162-166.

[5] 袁守谦,冯振平,黄祥平.一种连续冶炼含钒磷铁的方法:中国专利,ZL201310539239.1[P].2014.3.5.

[6] 李祖树,徐楚韶.氧气顶吹低钒铁水时钒氧化的动力学[J].钒钛,1992,(4): 6-11.

[7] M.Lindvall,E. Rutqvist,G.Ye. Possibility of Selective Oxidation of Vanadium from Iron and Phosphorus in Fe-V-P Melt[J]. Steel research int,81 (2010) No.2.

[8] 胡帝生.利用含钒磷铁提钒冶炼钒铁的工艺:中国专利,CN200610032470.1[P].2007.5.30.

[9] 董进明, 赵 飞, 张延玲等. FeO-SiO2-MnO(-TiO2)渣系与铁液间钒的分配行为及其影响因素[J].过程工程报,2010, 10 (6): 1076-1083.

[10] 刘纯厚,曹洪文,张玉清,张寿海.碱性氧气顶吹转炉少渣炼钢[J].化工冶金, 1984,(2) : 1-7.

科莱恩将携手CB&I设计全新大型丙烷脱氢装置

全球领先的特种化学品制造商科莱恩与东莞巨正源科技有限公司签约,将与CB&I合作开发新型丙烷脱氢装置。该项目包括脱氢装置的许可和工程设计,项目地点位于中国广东省东莞市。

这套装置将成为全球最大的单套脱氢装置之一。科莱恩的技术合作伙伴CB&I将基于其Catofin? 催化脱氢技术进行装置设计,这一技术将采用科莱恩定制的Catofin催化剂和发热材料(HGM)。

Catofin脱氢工艺是一种业已成熟且高度可靠的技术,可将异丁烷转化为异丁烯、将丙烷转化为丙烯、将异戊烷转化为戊烯。该技术采用最合适的反应器压力和温度进行操作,可实现丙烷转化率的最大化,从而提高丙烯产量,同时也降低了投资和操作成本。这些性能优势在Catofin工艺采用HGM后会得到进一步提升。

HGM是一款创新的金属氧化物材料,旨在显著提高Catofin装置的选择性和产量。HGM材料与催化剂一同装入反应器床层,在循环操作周期中经历氧化和还原过程,产生热量,从而驱动脱氢反应。不仅能够提高产量、降低能耗,还能减少排放。

Smelting test study on vanadium extraction from vanadium-bearing ferrophosphorous

FENG Zhen-ping, YUAN Shou-qian, XU Hong-an, WEI Wu-qiang, HU Liang

In this paper, the phase of vanadium-bearing ferrophosphorous is analyzed in detail. As different elements in vanadium-bearing ferrophosphorous have different affinity to oxygen, the smelting process of oxygen blowing to high temperature melt-selective oxidation is adopted in the test. In the smelting process, the impact of temperature, oxygen consumption and other factors on oxidation rate of vanadium, phosphorus and iron etc. is studied. According to the test results, with the most ideal conditions of smelting temperature controlled at 1 350-1 400 ℃ and oxygen consumption of 140-160 L/kg, vanadium oxidation rate can reach more than 95% and the oxidation rate of iron is controlled at less than 45%.

vanadium-bearing ferrophosphorous; vanadium extraction; selective oxidation

冯振平(1987—),男,陕西韩城人,工程师,硕士,从事冶金技术管理工作。

西安市技术转移促进工程项目CX1250(5)

2016-- 04-- 06

TF841.3

B

1672-- 6103(2017)02-- 0076-- 05