广西南方冶炼厂锌浸出渣物性研究

2017-05-12黄育飞梁清富

黄育飞, 梁清富

(1.河池学院物理与机电工程学院, 广西 宜州 546300; 2.深圳市东昂科技有限公司, 广东 深圳 518131)

广西南方冶炼厂锌浸出渣物性研究

黄育飞1, 梁清富2

(1.河池学院物理与机电工程学院, 广西 宜州 546300; 2.深圳市东昂科技有限公司, 广东 深圳 518131)

广西南方冶炼厂锌浸出渣挥发窑长期运行不稳定,挥发带内衬挂渣能力差,侵蚀剥落严重,而冷却带易结圈,给生产作业造成严重干扰。本文通过调查与试验分析对南方冶炼厂炼锌挥发窑浸出渣物性进行了深入研究,结果发现:试验测得挥发窑浸出渣物料物性与厂家技术指标较为吻合;入窑料中低熔点物相含量较高,需进行成分调整;而厂家在浸出渣中添加铁屑的工艺操作不够科学严谨,需进行更深入的研究。

锌浸出渣; 挥发窑; 物性; 挂渣

挥发窑常用于湿法炼锌中浸出渣处理,酸浸后锌浸出渣与一定量焦炭混合料从回转窑尾部进入窑内,经过干燥、预热、进入反应带,浸出渣中锌化合物还原为锌蒸气,而后被冷凝、收集。挥发窑内衬材料的运行情况,对炼锌挥发窑的生产作业影响极大,而其主要影响因素为入窑物料的物性及耐火材料的使用性能。广西南方冶炼厂锌浸出渣挥发窑运行工况较差,内衬耐火材料使用寿命较短,而维修成本高,严重影响生产效益。对此,本文开展了南方冶炼锌挥发窑用浸出渣的物性研究,初步探讨了其处理工艺技术。

1 挥发窑炼锌

1.1 工艺现状

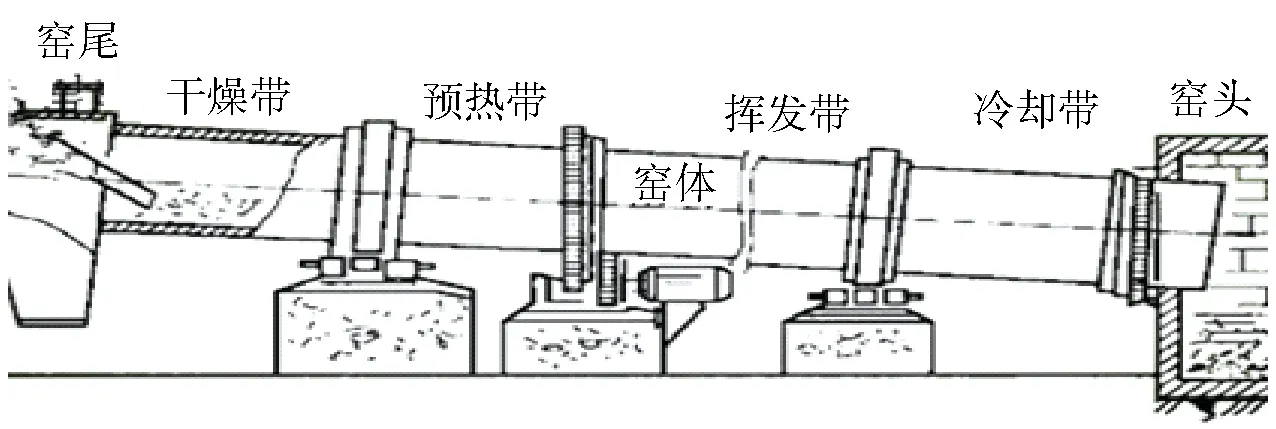

锌焙烧矿经中性浸出和酸性浸出之后,其稀硫酸浸出渣中仍含有不少Zn、Pb、In、Ge等有价金属的一些氧化物或硫化物。浸出渣中含锌15%~20%、铅0.7%~6.0%。浸出渣中的锌通常是通过挥发窑进行回收,挥发窑示意图见图1。

图1 挥发窑示意图

浸出渣在进入挥发窑前配入一定量的煤焦粉进行混合后投入到挥发窑中,并在1 100 ℃~1 300 ℃的高温下,发生剧烈的反应使浸出渣中的金属氧化物锌由一氧化碳还原为金属气相而挥发进入烟气,在烟气中被氧化成氧化锌并被收集。主要化学反应方程式如下:

(1)

(2)

(3)

(4)

Me为Zn、In、Pb等有价金属。

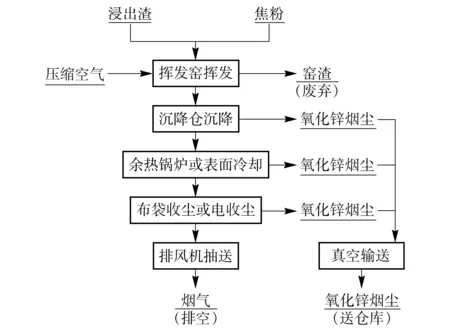

挥发窑工艺流程如图2。

图2 锌浸出渣挥发窑工艺流程

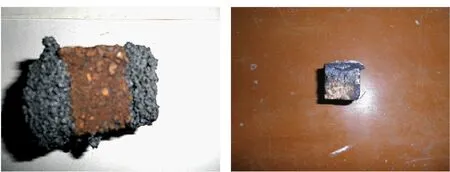

1.2 存在问题

经初步调查分析,南方厂生产用浸出渣除了含锌及有价金属外,还含有大量FeO,CaO,SiO2,PbO等杂质,其中FeO含量大于20%。而浸出渣挥发窑窑体反应带耐火材料在使用中常出现冷却带结圈严重,挥发带挂不上渣,挂渣不稳,内衬侵蚀剥落快,使用寿命短等问题,其破坏方式为浸蚀渗透+高温高速粉尘冲刷+热震冲击龟裂剥落。图3为广西南方冶炼厂锌浸出渣挥发窑使用后耐火材料的受损情况。挥发窑结圈严重,内衬用耐火材料的寿命短、挂渣差、损坏快等与入窑料锌浸出渣有着直接的关系,挥发窑转动中除了受物料的磨损与热冲击,其他最主要的损害就是受到浸出渣剧烈反应形成的熔渣、硫化物的渗透与侵蚀。因此厘清浸出渣的物化性能对改进挥发窑内衬的侵蚀破坏有重要意义。

图3 受损的耐火砖

2 试验

试验选用的材料为南方厂混有粉煤的浸出渣(入窑物料)、窑渣及挥发窑用耐火材料砖。经过筛选,试验用的渣料粒度≤1.25 mm。试验中除了测试研究渣料本身的物化性能外,还进行了渣料与挥发窑内衬用耐火材料间的相互作用研究。

3 数据处理及试验结果分析

3.1 浸出渣入窑料与窑渣物性分析

3.1.1 热重分析

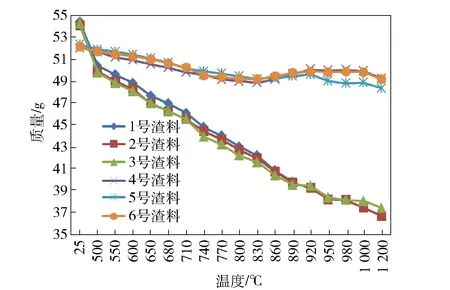

测试了相关物料从500 ℃到1 200 ℃间的质量变化,整理相关试验数据对物料的脱水与反应失重规律进行了分析。结果如图4所示,1、2、3号渣料为入窑物料,4、5、6号渣料为窑渣。

由图4可知,随着热处理温度的升高,渣料质量总体呈减少趋势。其中窑渣料4、5、6号曲线较为平缓,渣料质量随温度的升高减少相对较小,主要是由于窑渣料已经经过挥发窑的高温热处理,物相基本稳定。所出现的质量减少可能是由于残存的锌有未烧尽的煤炭等。从南方冶炼厂调查到的资料已知窑渣技术指标为含锌<3.0%,含炭 <30%,与试验结果较为吻合。出窑渣在850 ℃后出现质量略微增加的现象可能是由于渣中的物料发生了氧化反应所致。1、2、3号入窑渣料在整个热处理过程中质量持续减少,到热处理终了温度质量减少了约31%,这主要是由于水分的挥发,煤炭燃料的耗尽,锌、铅等沸点较低金属挥发及有机物的挥发等所引起。其中从25 ℃到500 ℃后质量减少明显,约减少了7%,占总减少量约23%。主要是由于自由水的挥发及渣料中的粉煤少量燃烧。在500 ℃到800 ℃间,物料质量匀速下降,主要是由物料中结合水的分解与燃料持续燃烧所致。同时,在700 ℃左右物料中的铅等金属也发生了挥发。从800 ℃到1 200 ℃的质量减少主要是铅、锌的挥发及燃料燃烧引起,所减少量占总减少量约为30%,与入窑料含锌指标(Zn≤20%)较为吻合。在本试验中,物料的热处理过程都是在封闭式的环境中进行,主要是为了模拟挥发窑中挥发带至窑尾所处的弱还原气氛。而这可能也是造成物料在热处理过程中质量持续匀速减少的原因所在。

图4 温度与渣料质量变化关系

试验过程中发现,入窑物料烘烧至800 ℃后,在坩埚壁或物料表面产生了“白须”,如图5至图10所示。结合入窑料的成分与物相,推测以上所形成的“白须”为锌、铅等挥发后在封闭空间中无法排出,经冷却后冷凝结晶所引起,说明了坩埚封闭空间中可产生内部还原性气氛。经1 200 ℃烘烧后的物料,从中可以看出无论是入窑料还是出窑料经高温作用后都发生了较大的收缩,物料间出现了熔融现象,物料与坩埚间出现了侵蚀现象。说明物料在此温度下发生了剧烈的物化反应,同时可知物料的熔点较低,侵蚀能力较强,而从出窑渣的熔融情况可知在1 200 ℃时物料的粘度相对较大,在冷却带易形成结圈现象。

图5 830 ℃后的入窑物料

图6 860 ℃后的入窑物料

图7 1 000 ℃后的窑渣

图8 1 200 ℃后的入窑物料

图10 1 200 ℃后的窑渣料

3.1.2 铁价态

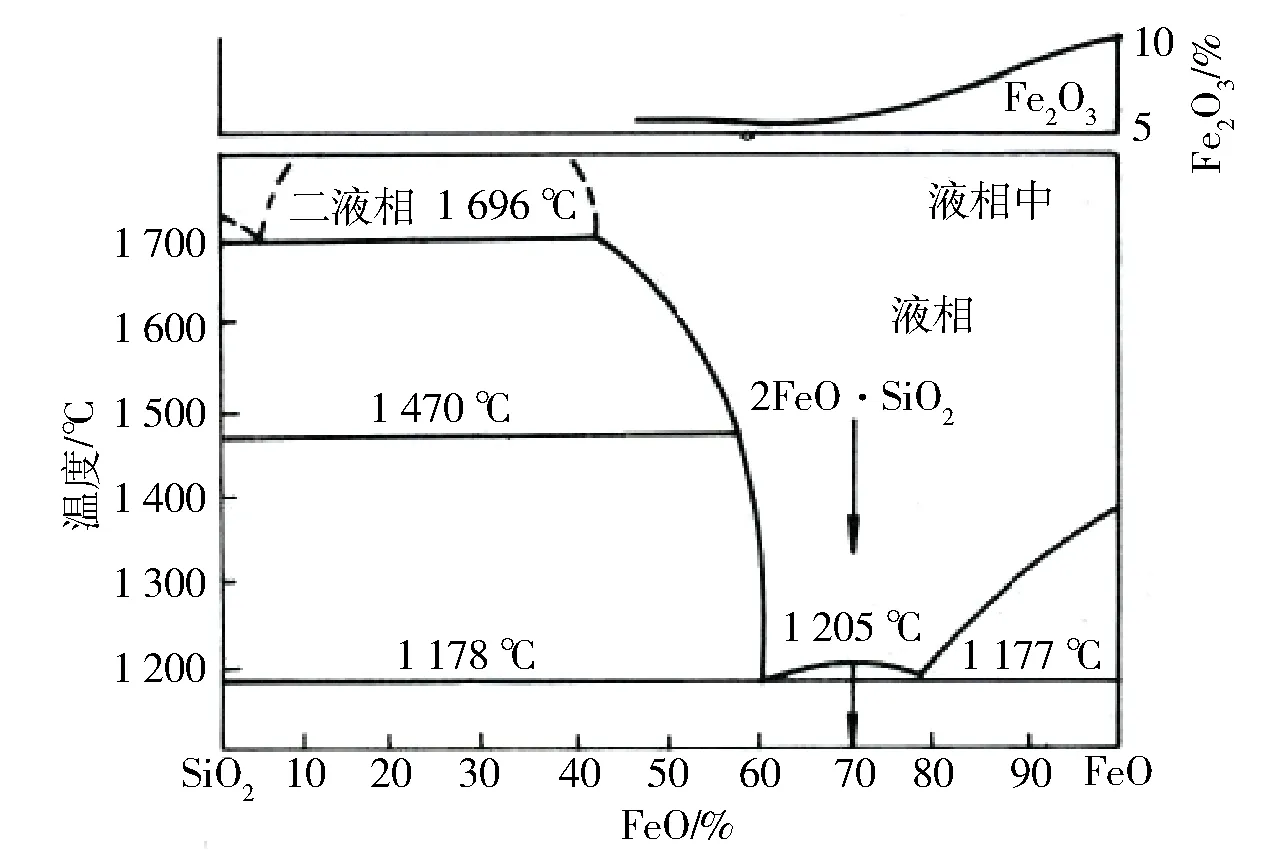

挥发窑运行中需要进行大量的挂渣作业,不同成分的渣型对挂渣性能影响较大。在南方厂挥发窑挂渣作业时,通常需要往入窑渣中加入适量铁粉等,以提高挂渣性能。但根据现场调查发现挥发窑寿命仍然不稳定,有时窑寿可达半年以上,有时则只运行了3个多月挥发带就需要进行换砖维修。结合调查及相关文献资料,推测其中的入窑混合物料高温反应形成的化合物与内衬耐火材料间相互作用特性是导致窑寿缩短的原因之一。在挥发窑入窑物料成分体系中,较易形成低熔点的物相为铁橄榄石FeO-SiO2体系,熔化温度只有1 180~1 205 ℃。FeO-SiO2二组分系统的相平衡图见图11,在相图上部给出了在液相线温度与金属铁共存的FeO-SiO2系熔体中,Fe2O3含量与SiO2含量的关系。可知Fe2O3的加入或形成无助于物料系统形成低熔点窑渣,从而影响窑内衬的挂渣作业。为此检测了物料中铁的价态。

图11 FeO—SiO2相图

将研磨好的物料称量置于烧杯内,加入一定量的稀HCl溶液,均匀搅拌,待反应结束后观察两种物料溶解液颜色变化。结果表明装入窑物料所含主要为三价铁,窑渣所含主要为二价铁。入窑物料中的三价铁进入挥发窑后,部分被还原为二价铁,与物料中的SiO2等低熔点相形成熔融液相参与挂渣作业,也有部分三价铁来不及还原从而未起到预计的作用,导致挂渣不稳,致使物料运行至冷却带时易形成结圈,从而影响挥发窑的使用性能。

3.2 浸出渣与耐火材料作用分析

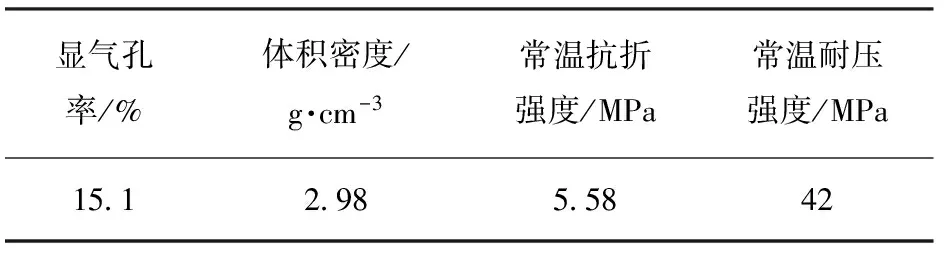

3.2.1 耐火材料体积密度与抗折强度

挥发窑内衬用耐火砖样的理化性能见表1。

表1 内衬耐火砖理化指标

挥发窑挥发带所用耐火材料为不烧普通镁铝铬尖晶石砖,其体积密度为2.98 g/cm3,显气孔率为15.1%,样块较为密实,有助于提高砖的抗渣侵蚀能力,而一定量的开口气孔的存在也可以为砖的挂渣性能的提高提供一定的条件,其常温抗折强度与耐压强度分别为5.58 MPa和42 MPa,完全满足挥发窑维修时的砌砖要求,同时可以基本抵抗挥发窑运转过程中所产生的剪切应力。

3.2.2 试样砖挂渣性能

模拟南方厂生产实际,选用两种含量不同的渣料对试样砖进行挂渣,在1#试样料渣中加入了25%出窑渣,即入窑物料75%,出窑物料25%(主要是铁渣),2#试样料渣为100%入窑物料,即无窑渣,无铁屑。烘烧时长为36 h,烘烧温度为1 000 ℃/10 h、1 100 ℃/12 h和1 200 ℃/14 h。试验结果如图12、图13所示。

图12 1#耐火砖试样挂渣试验结果

图13 2#耐火砖试样挂渣试验结果

从图12可知1#粘挂上焦黑色的熔渣,而2#挂渣效果极差,不存在挂渣成型效果。可以想象经1 200 ℃烘烧后2#试样料渣基本处于熔融状,粘度小,因此已基本从砖样上流淌下来,只有少量侵蚀入砖表面形成附着。而从图13可看出1#耐火砖样受到轻微的侵蚀,熔渣与砖样的接触面很紧凑,在接触面及其附近,熔渣内部形成较多大小不一的孔洞,而且熔渣有分层现象出现,因此渣料有较强的粘挂渣料能力。主要是因为在1#试样中加入的出窑渣的主要成分为铁的氧化物,即铁的加入有助于提高挂渣性能,与厂家的工艺方向一致。但厂家实际的生产作业中挥发窑运行并不稳定,可能与入窑料中所添加的铁屑的组成与加入量等技术指标有关。

4 结语

炼锌挥发窑运行时为碱性高温气氛,FeO-SiO2系统极易形成熔点较低的物相,一方面降低了入窑料的熔点,较早形成对耐火砖的挂渣保护,利于生产的进行,另一方面低熔点物相较多,侵蚀能力增加,窑内温度波动时易引起窑内熔融物流淌,引起洗窑,结圈,高温物相结块等事故。

南方有色冶炼厂锌浸出渣基本理化指标与厂家技术指标较为吻合,然而入窑物料中添加铁屑的工艺操作不够科学严谨,具体的原因及技术指标还有待更深入的研究。

[1] 肖 康.抗渣保护在锌浸出渣挥发窑中的研究与应用[D].长沙:中南大学冶金工程学院,2005.

[2] 韩志成,王善道,夏岩和.锌浸出渣挥发窑窑衬破损机理的研究[J].北方工业大学学报,1993,5(1):51-57.

[3] 刘斯嘉,李向民,刘金良.对延长锌浸出渣挥发窑寿命的探讨[J].有色矿冶,2007,23(4):40-42.

[4] 姚维义,唐谟堂,胡立新等.锌浸出渣挥发窑中铁窑皮对窑衬的保护研究[J].矿业工程,2003,23(1):61-64.

[5] 任向阳,章道运,段桂芳等.锌挥发窑烧成带用镁铝铬砖的损毁分析[C].第十二届全国耐火材料青年学术报告会,2010.

Study on the physical property of zinc leaching residue in Guangxi Nanfang smelter

HUANG Yu-fei, LIANG Qing-fu

The long-term instability of zinc leaching residue volatile kiln in Guangxi Nanfang smelter has serious impact on the production, such as poor slag hanging capability, serious erosion of refractory lining in the volatile area, and easy ring forming in cooling zone. The physical properties of zinc leaching residue in Nanfang smelter are further studied by investigation and test analysis in this paper. According to the results, technical indicators of tested leaching residue’s physical property are consistent with the technical indicators in Nanfang smelter. The composition of kiln feed needs to be adjusted as the content of low melting point phases is relatively high. Further studies will be required due to the unscientific and imprecise operations with iron scrap addition in leaching residue in Nanfang smelter.

zinc leaching residue; volatile kiln; physical property; slag hanging

黄育飞(1984—),男,广西玉林人,硕士,讲师,主要从事耐火材料的基础应用研究。

广西教育厅科研课题 (YB2014334) 资助项目

2016-- 05-- 04

TF813

B

1672-- 6103(2017)02-- 0033-- 05