驱动桥壳优化设计与分析

2017-05-11姚哲皓刘金项海涛李伟戴丽红

姚哲皓 刘金 项海涛 李伟 戴丽红

摘要:本文针对桥总成生产实际问题对某驱动桥壳结构进行优化,通过建立驱动桥壳的有限元模型,分析比较了优化前后桥壳的静强度和静剐度。研究了优化后桥壳的模态,计算了优化后桥壳的疲劳寿命,并通过台架试验进行验证。

关键词:驱动桥壳;刚强度;模态;疲劳

1.引言

驱动桥壳在商用车运输时承受着整车的重力与地面的反力,只有其强度和刚度达到要求,才能保证主减速器中各齿轮正常工作。同时为了适应整车不同工况下的应用,桥壳结构应能满足桥总成不同配置下的安装需求,使安装和拆卸易损件时更加便捷。本文通过生产实际问题对某牵引车后驱动桥壳结构进行更改,消除了由于结构限制造成的拆装困难情况,并采用Hypermesh分析软件对优化前后桥壳模型进行了刚度与强度分析,对优化后的桥壳进行了模态和疲劳分析,验证优化后桥壳性能。

2.桥壳有限元模型的建立

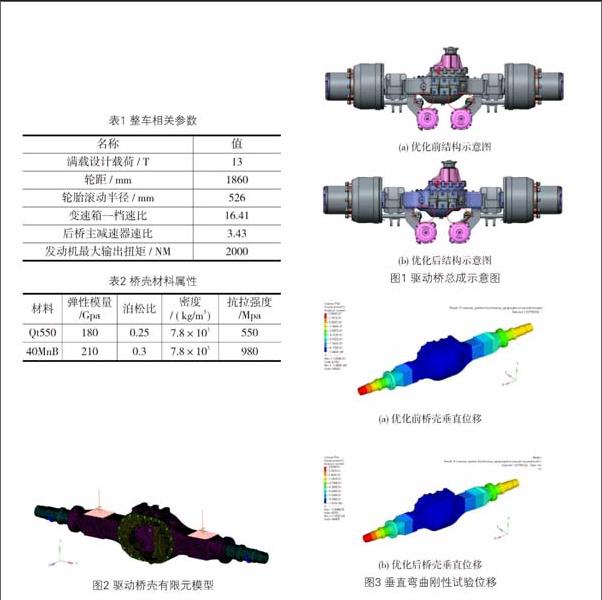

某牵引车后桥要求采用气室后竖以免倒车过程中造成磕碰,这种布置使左右调整臂分置于后盖两侧,如图1(a)所示。由于空间有限,拆卸调整臂时需将轮端整个拆下来,桥总成上车之后作业困难,更换费时费力,同时拆掉轮端之后需重新加注齿轮油,大大提高了维护成本。优化之后的桥壳结构如图1(b),可以方便的将调整臂向后盖一侧抽出,简单易行。

某商用车驱动桥相关参数如表1所示。桥壳为插管式式桥壳,桥壳本体和后盖采用同一材料铸造加工,材料属性如表2所示:

在Hypennesh软件中建立驱动桥壳优化前后的模型,并进行前处理,施加边界条件的部位保持原模型特征,其他部位的特征需进行一定简化,提高计算效率。优化前后桥壳网格划分时采用四面体网格如图2所示,有限元模型分别有1177760和1415734个网格单元。

3.驱动桥壳有限元分析

仿真分析采用台架试验的方式,将桥壳平放台架上,支点位于轮距位置,力点位于钢板弹簧上表面。

3.1桥壳刚度与强度分析

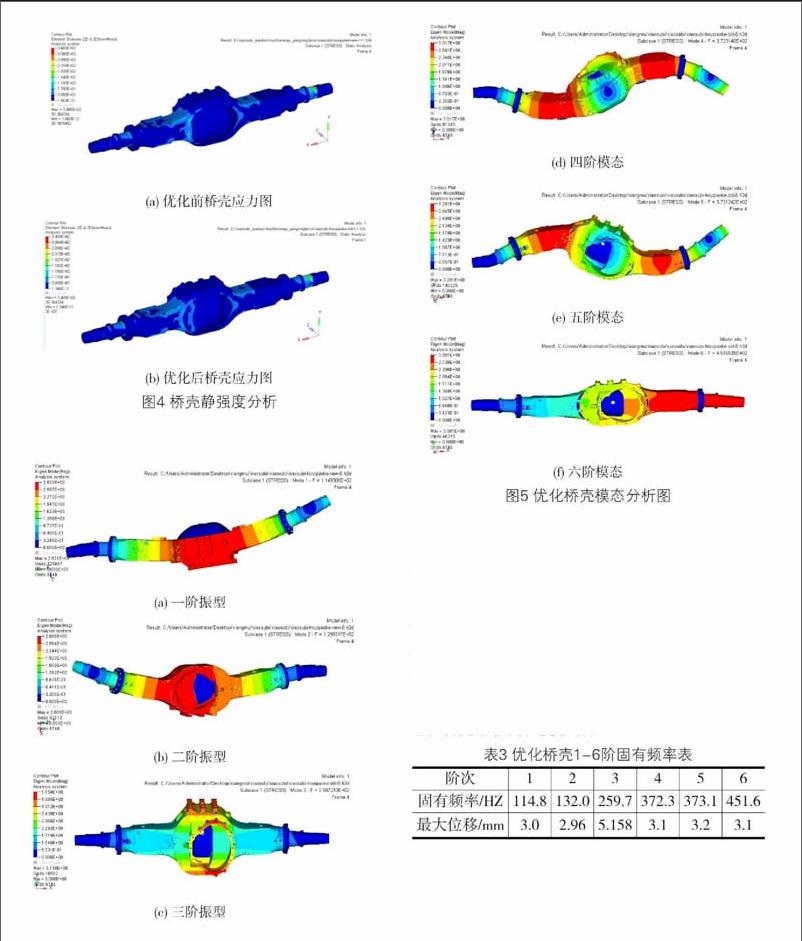

載货汽车驱动桥壳在进行刚度分析时,按单倍满载轴荷计算桥壳垂直方向位移量,保证其单倍满载轴荷下的每米轮距变形值不超过0.7mm/m;强度分析时,采用2.5倍满载轴荷下计算应力值,保证该载荷下其最大综合应力不大于材料的抗拉强度。仿真时在板簧做上表面节点上施加分布的载荷,轮距的位置施加约束,一端的对应位置节点上全约束移动自由度,一端对应位置节点上放开纵向移动自由度,刚度结果由桥壳垂直方向最大位移量表示,强度结果由桥壳VonMises应力表示。优化前后的桥壳刚度分析结果见图3所示,单倍满载轴荷条件下优化前桥壳的最大垂直位移是1.080mm,其每米轮距的变形量为0.58mm,优化后桥壳的最大垂直位移是1.092mm,其每米轮距的变形量为0.59mm,由此可得在单倍满载轴荷条件下桥壳优化前后均满足垂直弯曲刚度的要求;桥壳强度分析结果如图4N示,2.5倍满载轴荷下优化前后桥壳最大应力分别为346.2Mpa和346.9Mpa,均小于材料抗拉极限强度,且优化后桥壳后盖应力较优化前降低了52Mpa。

3.2优化桥壳模态分析

由于路况与轮胎的原因,载货汽车在运输过程中,桥壳会受到动载荷的影响,当动载荷的频率达到桥壳某一阶固有频率时,会产生共振,造成桥壳断裂。因此为保证共振不发生,桥壳的固有频率需远大于运输过程中的振动频率。经模态分析后1-6阶振型位移分布图如图5所示,1-6阶固有频率表如表3所示。

图5(a)为新旧桥壳在第1阶固有频率振动时的位移分布云图,从图中可知l阶振型为桥壳沿侧向做弯曲运动。图5(1)1为桥壳在2阶振型位移分布云图,桥壳沿垂向做弯曲运动。图5(c)为桥壳在3阶振型位移分布云图,桥壳沿轴向做扭转运动。图5(d)为桥壳在4阶振型位移分布云图,桥壳沿垂向做扭转运动。图5(e)为桥壳5阶振型位移分布云图,桥壳沿侧向做扭转运动。图5(f)为桥壳6阶振型,桥壳沿轴向往复移动。

载货汽车在路面上行驶过程中,驱动桥壳将受到0-50HZ范围的垂直振动激励。由表3中结果显示,优化后桥壳1-6阶的固有频率远大于运输过程中的振动频率,优化后的桥壳满足性能要求。

3.3驱动桥疲劳分析

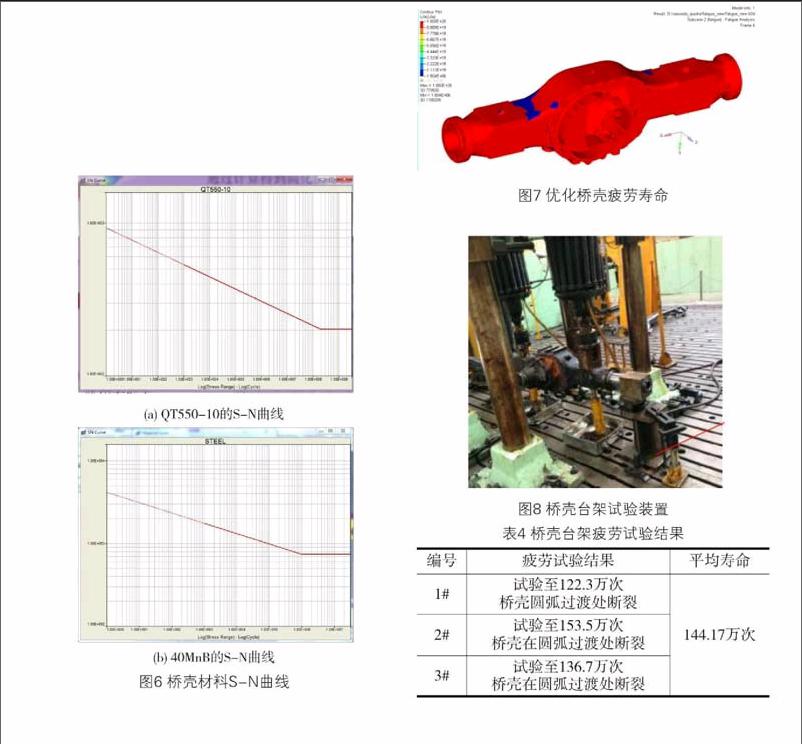

在一定次数N的循环载荷F作用下,构件表面开始萌生裂纹,N值即是该构件的疲劳寿命。通常,材料或者结构的强度极限越大,结构所受到的应力水平越低,结构的疲劳寿命就越长,反之疲劳寿命越低。德国Wohler A教授首先提出了应力水平与疲劳寿命关系的曲线,称为S-N曲线。名义应力寿命法即是基TS-N曲线,估算构件疲劳寿命的方法。这种方法结合疲劳累积损伤理论,适用于应力水平较低的高周疲劳情况。由于桥壳承受低应力高周疲劳,因此使用名义应力寿命法对桥壳进行寿命估算比较合适。

通过试验得到材料的S-N曲线并加以简化,得到桥壳本体材料QT550-10的相关参数为:

SRI=930MPa,b=-0.084,NCl=1.8e;

半轴管套用的40MnB的纵轴截距及斜率分别为:SRI=4177.74MPa,b=-0.125,NCl=5e。根据这些参数,在Fatigue Process模块中自定义两种材料的S-N曲线,如图6所示:

桥壳仿真与台架试验加载方式相同,即在板簧座上表面施加的垂直正弦波载荷(频率为5HZ),波谷取值0.3倍满载轴荷,波峰取值3倍满载轴荷。在Fatigue Process模块中,进行桥壳疲劳寿命计算,其结果如图7所示。从图中可以看出,优化后驱动桥壳本体在下过渡面受拉应力的位置最先出现疲劳破坏,桥壳的最低寿命为150.4万次(大于100万次),桥壳疲劳寿命满足要求。

4.台架试验验证

根据《汽车后桥壳台架试验方法》对优化后的桥壳进行垂直弯曲疲劳试验,试验采用PME-50液压疲劳试验机如图8所示。台架试验按13T级别进行加载,在板簧座上表面施加垂直正弦波载荷,所加载荷的范围为39T-390T,加载频率为5Hz。采用3个样件分别试验,结果见表4:

由上表可得,台架试验桥壳本体的疲劳均值为137.5万次,最低寿命为122.3万次,均大于100万次,仿真结果与台架试验偏差小于20%,优化后的桥壳疲劳寿命满足试验标准评价指标。

5.结论

(1)根据实际生产要求对桥壳进行优化后,在单倍满载轴荷条件下桥壳优化前后最大位移与轮距之比分别为0.58mm/m与0.59mm/m,均满足垂直弯曲刚度的要求;在2.5倍满载轴荷条件下桥壳优化前后最大应力分别为346.2Mpa和346.9Mpa,均低于材料的抗拉极限,且优化后桥壳后盖应力较优化前降低了52Mpa。

(2)对优化后桥壳进行模态分析,得出其1-6阶模态振型图,并得出桥壳的固有频率远大于运输过程中的振动频率(0-50HZ),因此优化后桥壳满足要求。

(3)通过Fatigue Process模块对优化后桥壳进行疲劳寿命分析,得出桥壳本体疲劳寿命为150.4万次。通过3次样件的台架试验验证,平均寿命为137.5万次,仿真与台架试验结果偏差值小于20%,均满足100万次的使用要求。