三维编织复合材料研究现状及在航空航天中应用

2017-05-10

(北京航空航天大学航空科学与工程学院,北京 100191)

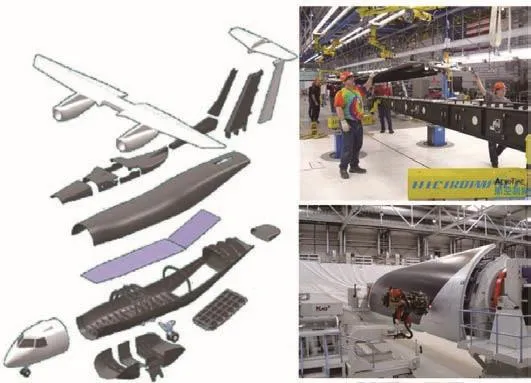

经过近60年的发展,二维层合复合材料和三维复合材料作为结构材料都不同程度地应用于航空航天领域。层合复合材料发展较早、较成熟,配套设备齐全且成型效率高、质量可控,适用于板、壳结构,如蒙皮、翼肋和梁腹板等结构的制造,见图1。三维复合材料牺牲了部分面内性能,但有效增强了层间性能,适合异型结构件和具有高承载要求的连接结构件的制造,如异型接头、一体梁结构、长桁等,见图2。尽管层合复合材料发展相对成熟,但实际应用中仍存在一些问题。一方面,在航空制造中,层合材料是由预浸料铺层结合热压工艺制作,这一过程需要大量人工干预,且预浸料的保存和清洁不仅大大增加了材料的制作成本,还会消耗大量的能源[1]。另外,层合材料在制作异型结构件过程中不可避免会出现褶皱和纤维不连续,很难完成复杂结构件的制作,因此胶接、共固化、机械连接等连接方式成为了决定结构件力学性能的主要因素,材料本身力学性能的优势并没有得到发挥[2-3];另一方面,层合材料还存在一些力学限制,相比于传统航空材料,层合材料虽然在材料比强度、比刚度方面有很大优势,但层间强度低、抗冲击性能和耐疲劳性较差,阻碍了其在具有较高层间剪切应力的厚壁结构中的应用;同时,层合材料受到冲击载荷后会出现目测不可见的分层,造成了结构安全隐患,虽然可以通过改善树脂性能和无损检测等方式消除这一隐患,但这又导致了成本的进一步上升并伴随有制造成型问题。

为克服上述层合材料的应用限制,近30年来,部分学者关注三维复合材料的研究,试图推动复合材料的进一步发展。目前,纤维纺织预成型是三维复合材料增强相空间网状结构织造的主要方式。纺织预成型体是三维复合材料的骨架,在与基体复合前,利用纺织技术将增强纤维定位分布,形成空间网状结构,随后与基体复合得到三维复合材料。已有研究表明,采用三维织物增强的树脂基复合材料的冲击损伤面积是二维织物层合复合材料的1/10[4];三维编织复合材料的拉、压、剪性能普遍高于典型多向层合板[5]。

用于复合材料预成型体制备的三维纺织技术主要包括三维编织技术、三维机织技术、三维针织技术和缝纫技术。本文以三维编织为对象,着重阐述“三维编织是什么(What)”、“三维编织怎么设计(How)”、“为什么要用三维编织(Why)”及“三维编织用在哪里(Where)”这几个问题,旨在为工程实际应用提供一种新思路,探究复合材料在航空航天领域进一步应用的可能。而鉴于几种纺织结构材料细观结构及成型方式的相似性,本文提到的部分问题也可为其他几种纺织复合材料的研究提供参考。

三维纤维预制体编织工艺及其对复合材料性能影响

20世纪80年代以来,三维编织技术及三维编织复合材料的应用得到迅速发展。由于这种编织形式可以编织几乎任何种类的纤维,特别是随着航空航天等高端技术领域对高性能材料的需求,诞生出了各种异型三维编织预型件及其与各种基体复合而成的三维编织复合材料。目前,三维编织预型件的纤维种类已发展到几乎所有种类的高性能纤维,如碳纤、玻纤、石英、金属、芳纶、碳化硅、氮化硅、UMPE,甚至光纤、压电、磁性伸缩等功能材料。由三维编织预型件制成的三维编织复合材料的基体也包括树脂、碳、陶瓷、金属,甚至可生物吸收和降解的材料。随着材料科学技术及工艺的进一步发展,相信未来纤维和基体的选材还会进一步丰富,所制成的三维编织复合材料的应用也会越来越广泛。

1 编织工艺及设备

图1 层合复合材料结构件Fig.1 Typical aerospace structures of laminate composite

图2 三维复合材料结构件Fig.2 Structures of 3D composite

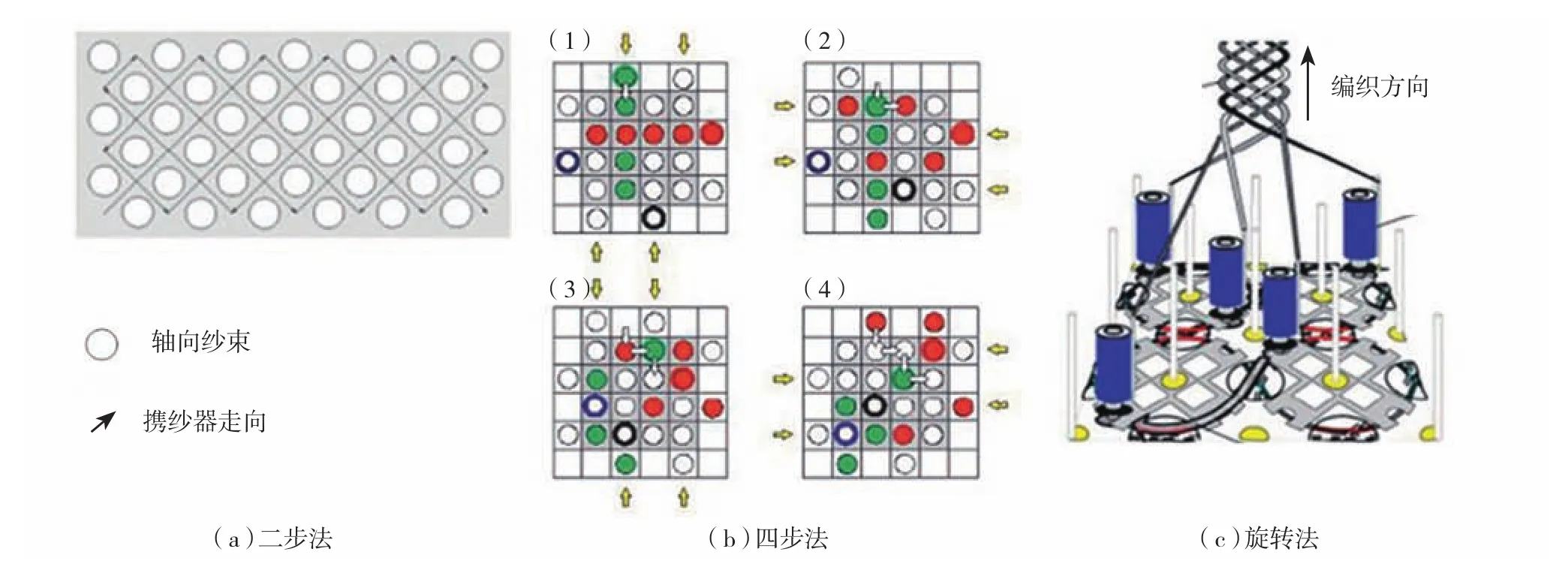

三维编织预型件的制作是三维编织复合材料制备的基础,而且预型件的性能(也包括制作方法和工艺)从根本上决定了所制成的复合材料的性能。目前,按驱动方式的不同,三维编织方式主要包括纵横步进法编织和旋转法编织。纵横步进编织设备[6-7]包括二步法和四步法(见图3(a)和(b)),主要是以气动部件的直线运动驱动携纱器锭子在编织台面上横纵交错,实现纱束的空间交织,这种设备相对较小,能够编织较大尺寸的预制件,但设备运行速度低;旋转法编织设备[8-9](见图3(c)),主要以电机旋转运动驱动齿轮组运动,从而带动携纱器锭子在编织台面上交错运动,这种设备相对较大,只适用于较小尺寸预制件的编织,但是驱动方式简单、运行速度快,能有效降低制件成本。

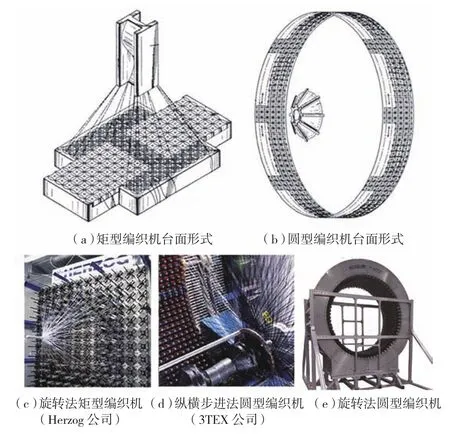

按照编织台面区分,三维编织设备由包括矩型编织机和圆型编织机(图4)。矩型编织台面以矩型或矩型组合为主,如图4(a)[10]、(c)所示,通过编织台面模块的组合可以织造工字型、T型、L型等截面形状的预制件,但编织过程需要打紧工艺,这一工序需要人工完成;圆型编织(包括3D和2.5D等)如图4(b)[10]、(d)、(e)所示,台面以环型为主,通过编织行列数改变与不同心模可以织造复杂编织结构,这种编织机机械结构相对复杂,但是设备自动化程度高、编织过程无人工干预,能够有效降低制件成本。

2 细观结构

图3 编织机形式Fig.3 Braiding machine

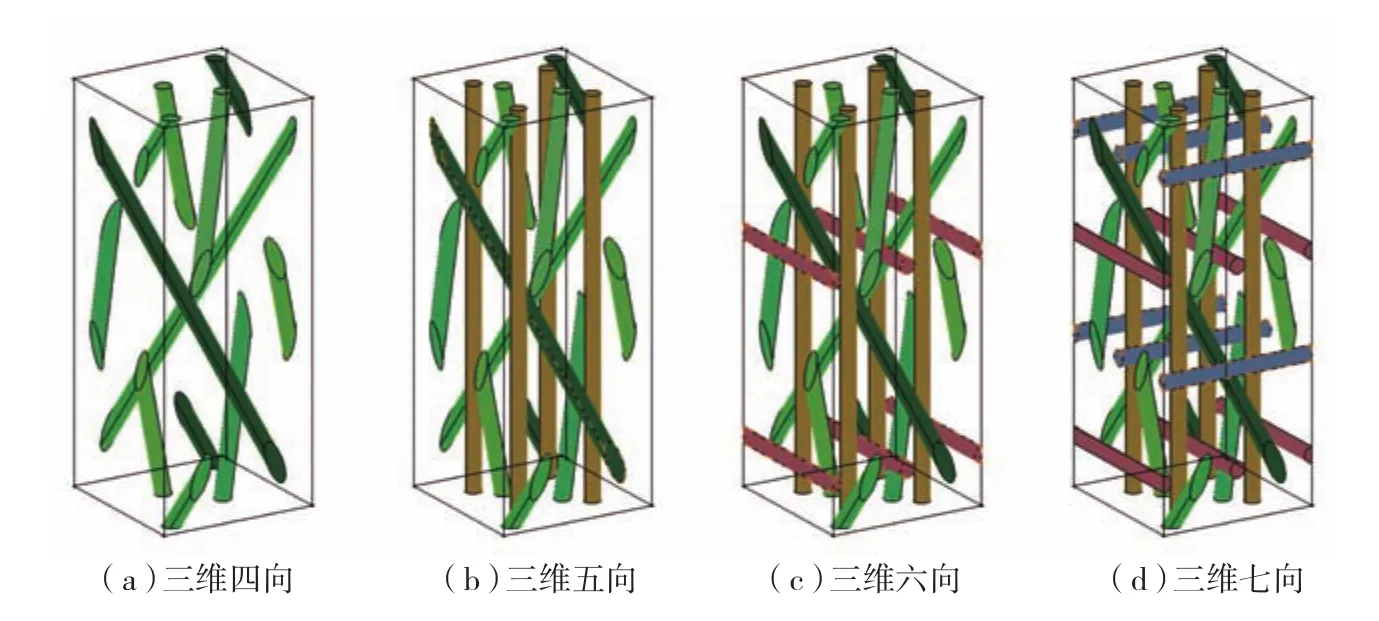

被不同编织设备织造出的三维编织预制件,其细观结构有所不同,而纱线编织取向与各方向参与编织的纱线比例的变化也影响最终预制件的细观编织结构。通过改变挂纱方式,三维四向、五向、六向、七向及更多向[11-12]的预型件,包括圆形和矩形都相继得以实现。

以三维四步法为例,图5展示了三维四向、五向、六向和七向预制件的细观纱束交织结构,其中五向又分为五向和全五向结构。图5中绿色纱束为编织纱,编织纱具有4个方向的取向,因此称为三维四向,如图5(a)所示;三维五向结构增加了沿编织方向的轴向纱,如图5(b)所示;三维六向结构及三维七向结构分别增加了垂直于编织方向的两种取向的纱束,如图5(c)、(d)所示。三维编织复合材料中增强纤维的细观纱束结构由编织方式和编织参数决定,这体现了三维编织复合材料丰富的可设计性。

3 力学性能

一般而言,复合材料的宏观力学性能源于各组分材料的贡献,想要提高某一个或几个方向(方面)的性能,通常要提高该方向增强相的比例,但同时会牺牲其他方向(方面)的性能。层板复合材料的面内性能较高,是以层间剪切和剥离性能差为代价的,三维复合材料为增强面外性能,使纤维结构空间三维化,而这些纤维对面内性能的贡献就会相应降低。三维四向、三维五向、三维六向和三维七向等纤维结构为三维编织复合材料各方向材料性能的设计提供了可能。同时,对于这类复合材料而言,编织参数也直接影响材料的力学性能。总体上,编织角、花节高、纤维体积含量是影响材料性能的主要参数,已有研究结果显示,材料的轴向刚度随编织角的增加而下降,随花节高和纤维体积含量的增加而提高,见表1[13-17]。

图4 矩型编织机与圆型编织机Fig.4 Rectangular braiding & circular braiding

图5 四步法细观结构Fig.5 Microstructure of 3D-braided composite

表1给出了三维编织复合材料的轴向基本力学性能。其中三维四向编织复合材料轴向刚度一般不超过100GPa(文献[17]中数据为玻纤/环氧),低于二维层板主方向上刚度(一般可达到130GPa以上);三维五向与三维全五向结构,由于增加了轴向纱,相比于三维四向结构,轴向刚度及强度有较大提高;三维全五向比三维五向进一步增加了轴向纱比例,因此轴向拉伸刚度和拉伸强度都达到最高,但压缩强度的提高并不明显,除了纤维本身压缩强度较低这一原因以外,还与其结构中轴向纱直线度不高有关。三维编织复合材料的力学性能中的切边问题,也是工程应用中需要重要考虑的方面。复合材料后续加工和表面磨损是常见问题,早期的研究表明当三维编织复合材料整体性受到破坏时,其力学性能会下降约40%~50%[18]。但近几年的研究表明,通过增加轴向纱比例(全五向编织)的方法,三维编织复合材料切边后剩余强度可以得到有效提高,下降约15%~25%[19]。

三维编织复合材料力学分析模型研究现状

针对三维编织复合材料力学性能的理论研究涉及材料工艺、力学测试、材料力学、损伤断裂力学、复合材料力学、计算力学和有限元分析等多个方面。在过去20年中,针对不同编织材料(碳/环氧,碳/陶瓷,碳/碳,玻璃纤维/环氧)的三维矩型编织复合材料的力学分析模型已得到较好的发展,其主要可以分为两大类。

1 早期简化分析模型

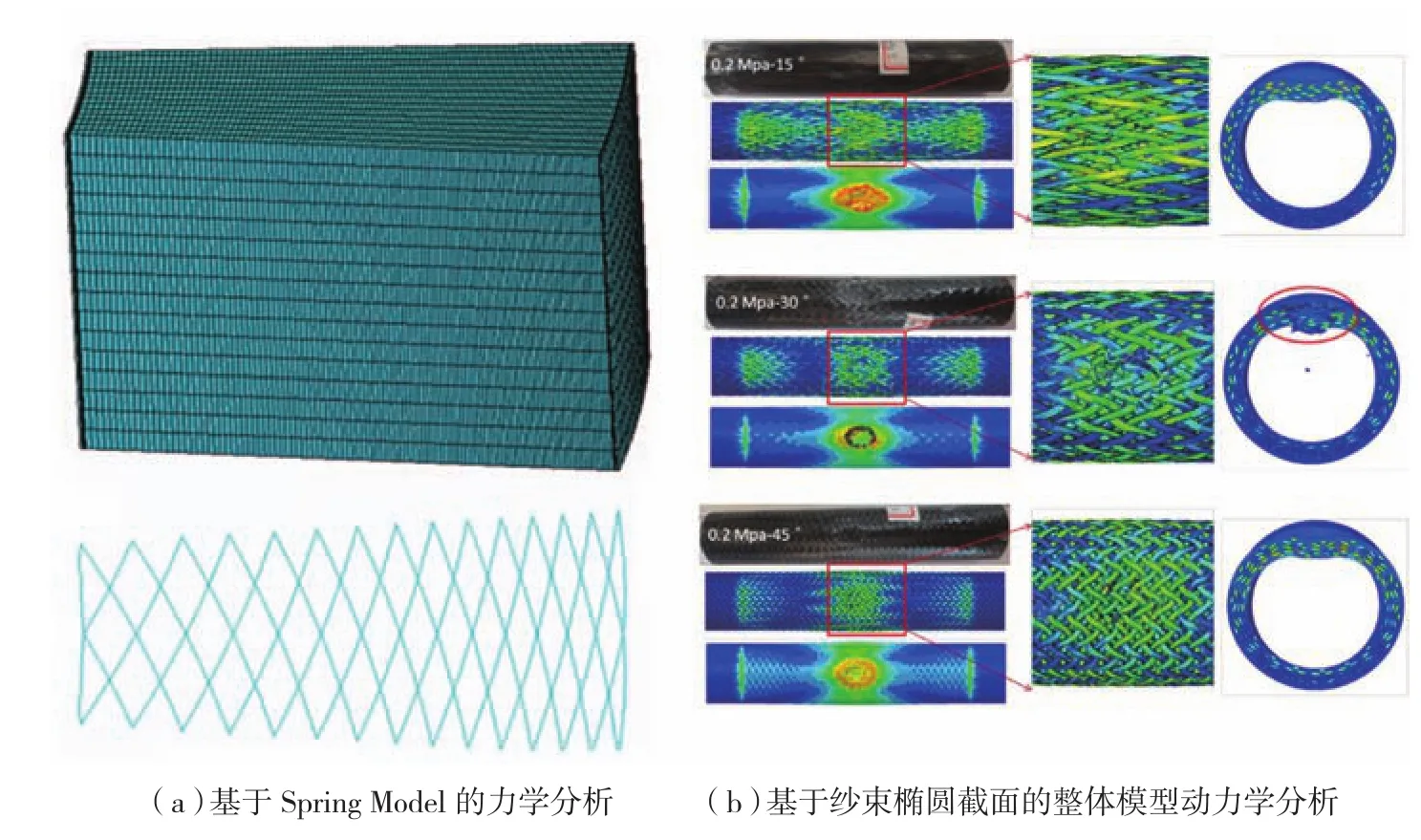

此类模型把材料看作空间多向纱束的组合体,如用于均匀化方法计算的FGM(fabric geometry model)模型,这类模型在材料刚度性能的预报方面已较为完善。Ko等[20]根据纱线在三维编织体中的走向,首先对三维编织体建立了简单的单胞模型,提出了单胞模型纱线方向角的概念。Miravette等[21]建立了纱线简化为细杆并在中心相交的模型;Yang等[22]提出了将各个方向的纤维束视为层板的纤维倾斜模型;Wu[23]根据纤维在预型件中不同位置的走向差异提出了三细胞模型;Jiang等[24]基于Miravette模型,经过改进形成螺旋线模型。这些均是早期的一些均匀化模型。而近几年发展的Binary Model和Spring Model[25](图6(a)),将增强纤维简化为解析单元(杆、梁、弹簧等),这种半解析的分析模型能够有效减少宏观结构有限元的计算代价。此类模型结合均匀化方法,已被用于材料刚度预报[25]、结构屈曲分析[26]、结构冲击[27]等问题的研究。

2 有限元分析模型

这类模型分别考虑了复合材料的两相或多相,成为后来用于有限元方法仿真计算的主流单胞几何模型。它分别考虑复合材料两相,并考虑了两相界面上复杂的接触问题,这样建立的有限元模型能够更逼真地反映材料的细观结构,除了在刚度性能预报方面具有较高的精度,还在强度预测方面有较为理想的结果。刘振国等[28-29]较早提出了编织纱线的六边形截面形状假设,并将Miravette模型中的线状无体积纤维发展成为具有一定体面接触关系的实体,建立了“米”字型枝状体胞模型,并应用此模型分析了三维编织复合材料的刚度性能。Chen等[30]基于纱线编织过程,建立了三维编织复合材料的细观几何分析模型。卢子兴等[31]建立了考虑材料两相接触关系的单胞几何模型,并结合有限元计算与试验研究,能够较为准确地对材料刚度性能进行预报。Fang等[32]基于纱束截面八角形假设,建立了单胞几何模型,并对其单胞模型进行了非线性渐进损伤分析。张超等[33]利用有限元法进行了三维编织复合材料力学性能的研究。李典森等[34]进行了三维五向编织材料的编织过程分析,建立了材料有限元分析模型。刘振国等[35-37]建立了三维全五向及三维圆型单胞几何模型,并进行了模型有限元分析适用性的研究,得到了细观单胞模型的应力分布。Zhou[38]等针对三维编织复合材料冲击问题,建立了考虑纱束截面的管型结构整体模型,并进行结构横向冲击载荷下的力学仿真结果(图6(b))。Bogdanovich等[39]利用粒子法处理纱束间界面及两相界面的问题,该方法试图避免复杂的界面建模问题,提出了一种可行的计算方法,但以粒子法仿真界面力学行为的物理依据还有待进一步研究。

表1 三维编织复合材料的力学性能

两类力学分析方法各有优缺点,宏观均匀化方法主要用于材料刚度预报和结构刚度问题分析,计算效率高,然而其将材料看作空间多向纱束的组合体,没有考虑纱束界面的相互作用关系,无法得到材料细观应力分布;细观有限元方法主要用于材料细观力学分析,在考虑细观材料分布的精细化模型的基础上,进行材料力学及传热分析,能够得到较为精确的分析结果,但由于其涉及复杂的建模问题,且计算代价较高,很难应用于结构层面的宏观力学分析。目前,三维编织复合材料多尺度力学分析所面临的问题也主要集中在如何建立合理的分级计算模型、如何平衡二者的计算代价和计算精度这一问题上。

三维编织复合材料广阔应用前景

1 三维编织复合材料应用

三维编织复合材料的应用主要集中在航空航天领域,在替代传统材料方面优势明显突出。最主要的是抗分层、抗冲击损伤,适合异型复杂截面制件的一次近净形状成型。在解决某些特殊问题时,三维编织技术始终发挥着不可替代的作用[40]。从实际应用情况看,三维编织复合材料主要作为先进的结构材料、功能材料及结构+功能材料。

(1)耐高温、耐磨损功能性结构。三维编织复合材料源于航空航天领域对C-C复合材料的需求,1970年就已经在火箭发动机部件上得到了大量应用。三维编织适用于多种功能纤维的织造成型,因此多作为功能+结构材料,主要应用包括:再入飞行器外层隔热结构(如导弹头锥的碳/碳、碳/酚醛、碳/陶瓷等热防护结构),火箭发动机喷管,飞机发动机涡轮叶片、燃烧室内衬、调整片等高温结构;石英/树脂、石英/石英导弹天线罩透波功能结构;刹车片、活塞发动机活塞环、气阀等高温摩擦、磨损结构[41-43]及特殊环境中的耐磨和润滑材料等。

图6 三维圆型编织复合材料力学分析Fig.6 Mechanical analysis of 3D circular braided composite

(2)高性能、复杂受力连接结构。随着研究的深入,树脂基三维编织复合材料也得到了广泛应用。三维编织结构中纤维之间彼此互锁,整体结构中纤维连续无间断且直线度较高,并且三维编织纤维结构具有在整个结构中均匀分布载荷的承载机制,因此更适用于制造具有复杂承载要求的结构件,包括耳片接头、多通管接头、异型高载荷结构件、高性能复合材料杆件、管件、一体化旋翼、螺旋桨、飞机直升机起落架、传动轴等[39,43-48],还有可能用于枪炮身管、电磁轨道炮弹等。

(3)抗冲击、抗疲劳结构。三维编织预制件本身具有贯穿厚度方向的纤维,这一特点显著提高了材料厚度方向性能,不存在材料分层问题[49]。在相同面密度条件下,与其他增强结构相比,三维编织结构具有极高的抗侵彻能力,高的损伤后剩余刚度、强度和结构完整性,能显著提高抗弹伤能力、带伤生存力和抗坠损能力。三维编织复合材料的这一特点使其在防弹装甲、头盔,武装直升机旋翼、传动轴,航空发动机包容性机匣、冷端风扇叶片、定子叶片,月球、火星软着陆系统等抗冲击载荷结构中得到应用[43,50-51]。

(4)特殊结构形式。目前,层合材料在复杂结构成型时,容易出现褶皱现象,许多结构形式无法一体成型,而编织材料具有很好的尺寸适应性,能够反复扩张和收缩,以适应不同的芯模(均匀横截面形式、变截面形式、轴向大曲率弯曲形式等),就像紧身衣能很好贴合人体表面一样。因此,一些特殊结构形式复合材料结构需要编织成型工艺,包括大曲率机身框,先进进气道,直升机旋翼、长桁,型材填料,民机弦窗框等[41-43]。

(5)低成本结构件。随着编织技术和编织设备的进一步发展,编织复合材料的生产效率大幅度提高,尤其对于管型编织结构,因此将来在民用领域的应用会更加广泛和多样,包括各种高承载结构接头,自行车架及零部件,汽车传动轴、前后桥、吸能管、纵梁、弹簧等高动载荷易受冲击部件,生物组织工程支架、骨修复组织、人工韧带,智能机械中的人工肌肉、轻质高刚高强机械臂、高速压辊、传动轴等。

2 应用中存在的问题

虽然国内外开展的关于三维编织复合材料工程应用的研究项目及成果众多,但其始终未能得到大范围普及应用。在航空航天应用中,所有的部件及零件均需要通过测试和检验程序,其中包括温度限制、力学试验等环节。为了减轻结构重量,这些测试几乎都达到了材料的使用极限。然而,目前三维编织复合材料生产过程还很难满足这样的应用标准。主要体现在以下几方面:

(1)制件成本高,周期长。由于目前技术水平的限制,三维编织机的开发成本相对较高,且难以适应任意形状预制件的自动化制作,人工干预较多,导致人力成本高、生产周期长,难以实现大规模生产。另一方面,由于成本高,使其需求总量减少,难以规模化、工业化生产,这一原因也制约了相关技术的提升,导致成本居高不下。

(2)制件尺寸小,成型质量离散性大。由于技术和成本等因素,目前的编织机绝大多数只能生产小尺寸、小截面预型件,仅有的少量自研自用的大型化编织设备,或成本极高,或自动化程度很低,导致生产工期长,工艺质量难以控制。

(3)某些性能难以满足工程需求。从性能上来看,目前的三维编织复合材料的各方向性能(除了层间性能以外)与常规的二维材料的面内性能有差距,但可设计性强,需加强工艺及性能研究。

(4)目前,国内关于三维编织复合材料结构的应用研究主要是通过“等代设计”的方法进行,即将现有金属结构件替换成复合材料结构件,而很多基于金属材料或层合材料设计的结构形式并不适于三维编织材料的成型与承载特点,导致三维编织结构件尺寸难以满足应用需求,或者结构性能得不到充分发挥。

结论

随着三维编织复合材料应用研究的逐渐深入,业界及有识之士逐渐认识到了三维编织复合材料的优越性和独特性,这为该材料的推广应用提供了良好的基础,通过国家的扶持和各部门的不断投入,材料的应用范围逐步加大。为了突破材料应用中的相关挑战与限制,编织工艺及自动化编织设备、编织材料细观结构和三维编织复合材料结构件设计是未来研究的重要方面。本文首先介绍了三维编织复合材料成型工艺及其力学性能;然后,概述了目前三维编织复合材料力学仿真方法的研究现状及其结构的设计方法,为工程设计人员提供参考;最后,论述了三维编织复合材料应用所面对的问题,并讨论了三维编织材料优势及其对结构性能可能的改善和应用领域扩展,为今后材料的应用研究指明了方向。

[1]MOURITZ A P, BANNISTER M K, FALZON P J, et al. Review of applications for advanced three-dimensional fibre textile composites[J]. Composites Part A: Applied Science and Manufacturing, 1999, 30(12):1445-1461.

[2]REINHART T J. Engineered Materials Handbook: Composites, Volume I[M]. OHIO:ASM International, 1987: 479-495.

[3]VINSON J R, SIERAKOWSKI R L.The behavior of structures composed of composite materials[M]. Dordrecht: Kluwer Academic Publishers, 1987.

[4]陈利. 三维纺织技术在航空航天领域的应用[J]. 航空制造技术, 2008(4): 45-47.CHEN Li. Applications of 3D textile technology in Aerospace[J]. Aeronautical Manufacturing Technology, 2008(4):45-47.

[5]张迪, 郑锡涛, 孙颖, 等. 三维编织与层合复合材料力学性能对比试验[J]. 航空材料学报, 2015, 35(3): 89-96.ZHANG Di, ZHENG Xitao, SUN Ying,et al. Comparative investigation of mechanical properties between 3D braided and laminated composites[J]. Journal of Aeronautical Materials,2015, 35(3):89-96.

[6]BROOKSTEIN D, ROSE D, DENT R, et al. Apparatus for making a braid structure:US5501133[P]. 1996-03-26.

[7]BROWN R T. Braiding apparatus:US4753150[P]. 1988-06-28.

[8]BLUCK R M. High speed bias weaving and braiding: US3426804DA[P]. 1969-02-11.

[9]MCCONNELL R F, POPPER P. Complex shaped braided structures:US4719837[P]. 1988-01-19.

[10]TSUZUKI M, KIMBARA M,FUKUTA K, et al. Three-dimensional fabric woven by interlacing threads with rotor driven carriers: US5067525[P]. 1991-11-26.

[11]徐焜, 许希武, 汪海. 三维六向编织复合材料力学性能的实验研究[J]. 复合材料学报, 2005, 22(6): 144-149.XU Kun, XU Xiwu, WANG Hai.Experimental investigation of the mechanical properties of 3D 6-directional braided composites[J]. Acta Material Composite Sinica,2005, 22(6): 144-149.

[12]李典森, 卢子兴, 卢文书. 三维七向编织复合材料弹性性能的理论预测[C]//郭玉明. 第十四届全国复合材料学术会议论文集. 北京: 中国宇航出版社, 2006.LI Diansen, LU Zixing, LU Wenshu.Elastic property prediction of 3-dimensional 7-directional braided composite[C]//GUO Yuming. Proceedings of the 14th National Conference on Composite Materials. Beijing:China Aerospace Publishing House, 2006.

[13]黄雨霓. 三维编织复合材料力学性能研究[D]. 北京: 北京航空航天大学, 2012.HUANG Yuni. Mechanical properties of 3D braided composite[D]. Beijing: Beihang University, 2012.

[14]陈利, 梁子青, 马振杰, 等. 三维五向编织复合材料纵向性能的实验研究[J].材料工程,2005(8): 3-6.CHEN Li, LIANG Ziqing, MA Zhenjie, et al. Experimental investigation on longitudinal properties of 3-D 5-directional braided composites[J]. Journal of Materials Engineering,2005(8):3-6.

[15]卢子兴, 冯志海, 寇长河, 等. 编织复合材料拉伸力学性能的研究[J]. 复合材料学报, 1999, 16(3): 129-134.LU Zixing, FENG Zhihai, KOU Changhe,et al. Studies on tensile properties of braided structural composite materials[J]. Acta Materiae Compositae Sinica, 1999, 16(3): 129-134.

[16]卢子兴, 胡奇. 三维编织复合材料压缩力学性能的实验研究[J]. 复合材料学报,2003, 20(6): 67-72.LU Zixing, HU Qi. Experimental investigation into the compressive mechanical properties of three dimensional braided composites[J]. Acta Material Composite Sinica,2003, 20(6): 67-72.

[17]杨朝坤. 三维编织复合材料力学性能的实验研究[J]. 材料工程, 2002(7): 33-35,39.YANG Chaokun. Research of mechanical properties of 3D braided composite materials[J].Journal of Materials Engineering, 2002(7): 33-35,39.

[18]MACANDER A B, CRANE R M, CAMPONESCHI E T. Fabrication and mechanical properties of multidimensionally (XD) braided composite materials[C]//Composite materials: testing and design (7th conference).Philadelphia, 1986.

[19]WANG Y B, LIU Z G, LEI B, et al.Investigation on the bearing abilities of threedimensional full five-directional braided composites with cut-edge[J]. Applied Composite Materials, 2017, 24(4): 893-910.

[20]KO F K, HARTMAN D. Impact behavior on 2-D and 3-D glass/epoxy composites[J]. Sampe Journal, 1986, 22(4): 26-30.

[21]MIRAVETTE A. 3-D textile reinforcements in composite materials[M].Cambridge: Woodhead Publishing Limited, 1999.

[22]YANG J M, MA C L, CHOU T W.Fiber inclination model of three-dimensional textile structural composites[J]. Journal of Composite Materials, 1986, 20(5): 472-484.

[23]WU D L. Three-cell model and 5D braided structural composites[J]. Composites Science and Technology, 1996, 56(3):225-233.

[24]JIANG L L, ZENG T, YAN S, et al. Theoretical prediction on the mechanical properties of 3D braided composites using a helix geometry model[J]. Composite Structures, 2013,100: 511-516.

[25]HWAN C L, TSAI K H, CHEN W L, et al. Predicting the elastic moduli of threedimensional (four-step) braided tubes using a spatial spring model[J]. Journal of Composite Materials, 2013, 47(8):991-1000.

[26]GIDEON R K, ZHOU H, WU X, et al. Finite element analysis of 3D circular braided composites tube damage based on three unit cell models under axial compression loading[J].International Journal of Damage Mechanics,2015, 25(4): 574-607.

[27]GUO Y F, LI J L. Ultrasonic on-line testing of the thickness of 3-D braided preforms[J].Journal of Textile Research, 2008(5):55-58.

[28]刘振国, 陆萌, 麦汉超, 等. 三维编织复合材料弹性模量数值预报[J]. 北京航空航天大学学报, 2000, 26(2): 182-185.LIU Zhenguo, LU Meng, MAI Hanchao,et al. Numerical prediction of the elastic of 3-dimensional braided composite[J]. Journal of Beijing University of Aeronautics and Astronautics, 2000, 26(2): 182-185.

[29]刘振国, 卢子兴, 陆萌, 等. 三维四向编织复合材料剪切性能的数值预报[J].复合材料学报, 2000, 17(2): 66-69.LIU Zhenguo, LU Zixing, LU Meng, et al.Numerical prediction of the shear property of 3-dimentional 4-step braided composite[J]. Acta Material Composite Sinica, 2000, 17(2): 66-69.

[30]CHEN L, TAO X M, CHOY C L. On the microstructure of three-dimensional braided preforms[J]. Composites Science and Technology,1999, 59(3):391-404.

[31]卢子兴, 刘振国. 三维纺织复合材料强度的数值预报[J]. 北京航空航天大学学报, 2002, 28(5): 563-565.LU Zixing, LIU Zhenguo. Numerical prediction of the strength of 3D braided composites[J]. Journal of Beijing University of Aeronautics and Astronautics, 2002, 28(5): 563-565.

[32]FANG G D, LIANG J, WANG B L.Progressive damage and nonlinear analysis of 3D four-directional braided composites under unidirectional tension[J]. Composite Structures,2009, 89(1): 126-133.

[33]张超, 许希武, 许晓静, 等. 三维多向编织复合材料宏细观力学性能有限元分析研究进展[J]. 复合材料学报, 2015, 32(5):1241-1251.ZHANG Chao, XU Xiwu, XU Xiaojing, et al.Research progress in finite element analysis on macro-meso mechanical properties of 3D multidirectional braided composites[J]. Acta Material Composite Sinica, 2015, 32(5):1241-1251.

[34]李典森, 陈利, 李嘉禄, 等. 三维五向编织复合材料的细观结构分析[J]. 天津工业大学学报, 2003, 22(6):7-11.LI Diansen, CHEN Li, LI Jialu, et al.Microstructure analysis of 3-dimensional 5-directional braided composites[J]. Journal of Tianjin Polytechnic University, 2003, 22(6):7-11.

[35]ZHANG F, LIU Z G, WU Z, et al. A new scheme and microstructural model for 3D full 5-directional braided composites[J]. Chinese Journal of Aeronautics, 2010, 23(1): 61-67.

[36]HU L, LIU Z G, WANG Y B, et al.Experiments and progressive damage analyses of three-dimensional full five-directional braided composites under three-point bending[J]. Polymer Composites, 2016, 37(8): 2478-2493.

[37]LIU Z G, WANG Y B, HU L, et al.Predicting the elastic module of 3D braided composite tubes[C]//Proceedings of the 2nd China International Congress on Composite Materials.Zhenjiang, 2015.

[38]ZHOU H L, ZHANG W, LIU Tao, et al. Finite element analyses on transverse impact behaviors of 3-D circular braided composite tubes with different braiding angles[J]. Composites Part A: Applied Science and Manufacturing, 2015, 79:52-62.

[39]PICKETT A K, SIRTAUTAS J,ERBER A. Braiding simulation and prediction of mechanical properties[J]. Applied Composite Materials, 2009, 16(6): 345-364.

[40]BOGDANOVICH A, MUNGOLOV D. Recent advancements in manufacturing 3-D braided preforms and composites[C]//BANDYOPADHYAY S, GOWRIPALAN N,RIZKALLA S. Proceedings of ACUN-4 Composite Systems: Macrocomposites, Microcomposites,Nanocomposites. Sydney, 2002.

[41]BILISIK K. Three-dimensional braiding for composites: a review[J]. Textile Research Journal. 2013, 83(13): 1414-1436.

[42]BOISSE P. Advances in composites manufacturing and process design[M].Amsterdam: Elsevier, 2015.

[43]CHEN X. Advances in 3D Textiles[M]. Amsterdam: Elsevier, 2015.

[44]SHARP K, BOGDANOVICH A,BOYLE R, et al. Wind blade joints based on non-crimp 3D orthogonal woven Pi shaped preforms[J]. Composites Part A: Applied Science& Manufacturing, 2013, 49(3): 9-17.

[45]刘振国. 高性能复合材料管件制作工艺的比较及三维编织技术的应用[J]. 材料工程, 2009(S2): 109-118.LIU Zhenguo. Comparison of high performance composite tubes and the applications of 3-d braiding technology[J]. Journal of Materials Engineering, 2009(S2): 109-118.

[46]郑锡涛, 郭英男, 田薇, 等. 三维四向编织复合材料单耳片接头强度估算[C]//郭玉明. 第十四届全国复合材料学术会议论文集. 北京: 中国宇航出版社,2006.ZHENG Xitao, GuoYingnan, TIAN Wei,et al. Strength prediction for 3-dimentional 4-directional braided composite joint[C]//GUO Yuming. Proceedings of the 14th National Conference on Composite Materials. Beijing:China Aerospace Publishing House, 2006.

[47]郑锡涛, 孙秦, 柴亚南, 等. 复合材料编织接头承载能力的试验研究[J]. 航空学报, 2007, 28(2): 348-351.ZHENG Xitao, SUN Qin, CHAI Ya’nan,et al. Failure load of load-bearing joints in three-dimensional braided composites[J]. Acta Aeronautica et Astronautica Sinica, 2007, 28(2):348-351.

[48]刘振国, 林强, 亚纪轩, 等. 三维全五向编织耳片接头力学性能试验研究[J].航空学报, 2016, 37(7): 2225-2233.LIU Zhenguo, LIN Qiang, YA Jixuan, et al.Experimental research on mechanical properties of the 3D full 5-directional braided composites lugs[J]. Acta Aeronautica et Astronautica Sinica,2016, 37(7): 2225-2233.

[49]FLANAGAN M P, ZIKRY M A,WALL J W, et al. Experimental investigation of high velocity impact and penetration failure modes in textile composites[J]. Journal of Composite Materials, 1999, 33(12): 1080-1103.

[50]TONG L Y, MOURITZ A P,BANNISTER M K. 3D fibre reinforced polymer composites[M]. Amsterdam: Elsevier, 2002.

[51]郭建辉. “月球软着陆器用高性能三维编织复合材料研制”项目通过天津市科委验收[J]. 天津工业大学学报, 2012, 31(3):36.GUO Jianhui. Lunar soft high performance 3D braided composites research project land by the Tianjin municipal science and technology commission approval[J]. Journal of Tianjin Polytechnic University, 2012, 31(3): 36.