聚合物基复合材料制造过程在线监测技术研究进展

2017-05-10

(沈阳航空航天大学航空航天工程学部,沈阳 110136)

聚合物基复合材料具有比模量/比强度高、耐候性好、热膨胀系数低、可设计性好等优点,在航空航天、国防科技等行业得到广泛应用。由于复合材料在固化成型过程中,树脂基体经历一个液态-橡胶态-玻璃态的转变过程,固化工艺制度直接影响复合材料部件的性能。实际生产中的固化制度很大程度上依赖于经验或通过累试法确定,这种方法耗费时间且难以得到稳定的质量。基于此,研究人员利用各种技术方法监测复合材料固化过程中信息,制定和优化复合材料固化制度。

目前固化监测方法主要分为非在线监测和在线监测两类。非在线监测方法主要是利用先进仪器分析技术,如DSC、DMA、拉曼光谱法、红外光谱法、X射线衍射法、流变分析法等[1-3],借助这些先进仪器分析技术可以得出复合材料固化过程中热量、模量、化学结构、黏度等变化的信息。但是这类分析方法需要的仪器大都比较昂贵,并且对测试样品的重量、尺寸等有较为严格的要求,是一类在理想条件下的测试手段,并不适用于复合材料部件的实际生产过程。在线监测方法是将相应的传感器内埋/外贴于复合材料部件内部/表面,实时在线监测复合材料部件固化过程中的信息,绘制固化过程温度、树脂黏度、热残余应力等变化曲线,从而制定和优化复合材料部件固化制度。相对而言,在线监测方法具有很大的灵活性和实际操作性。

本文综述了电阻式应变片法、声发射法、超声检测法、介电法、光纤传感器法在线监测树脂基复合材料固化过程的研究进展,分析了目前在线监测方法的优点与不足,同时展望了新型传感器在复合材料固化过程中在线监测的研究前景。

应变片法在线监测复合材料固化过程

电阻应变片是基于敏感栅电阻丝的电阻应变效应研制而成的,当被测对象受力发生机械变形时,应变片的敏感栅电阻丝也产生形变,相应的其电阻值也发生变化,通过电阻应变计经转换分析得到被测对象的应变值。如电阻应变片的初始电阻为R,在监测过程中电阻变化量∆Ri,应变片灵敏系数为K,则可由公式计算得到此刻所对应的应变值εi:

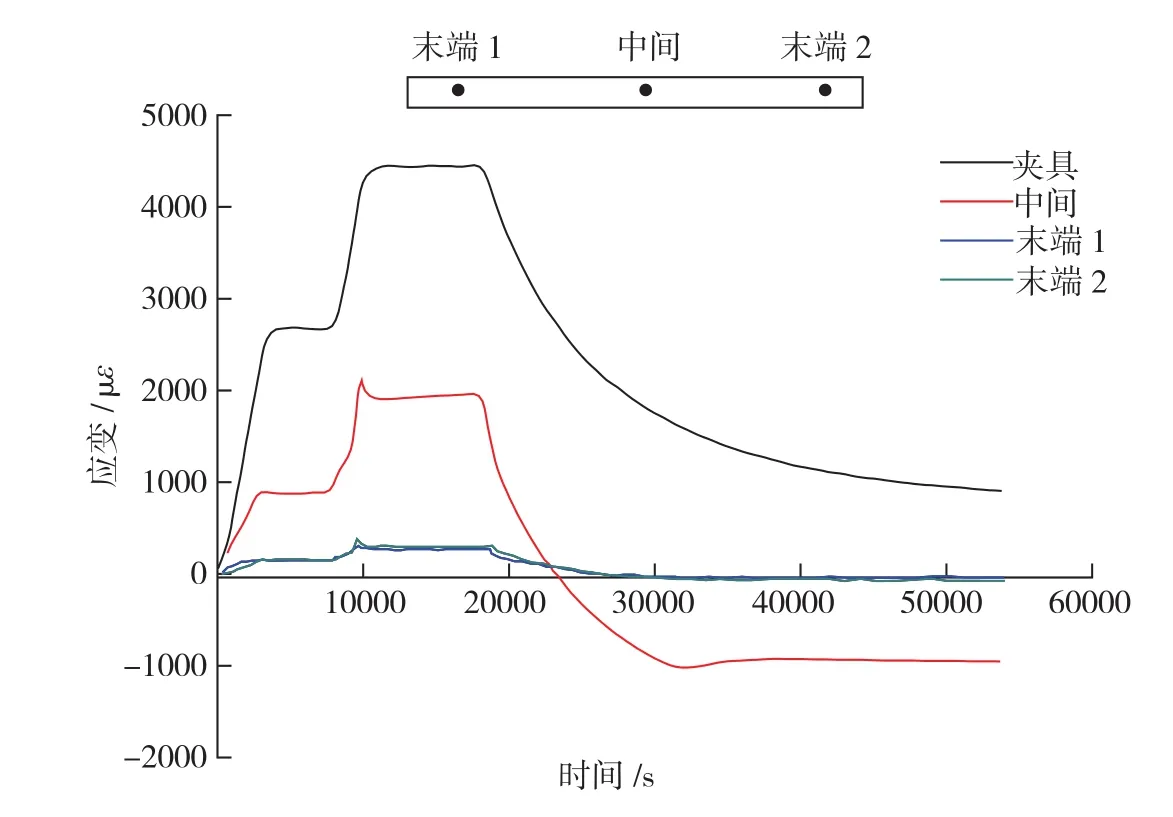

在复合材料固化过程中,树脂基体的固化收缩以及树脂、纤维、模具热膨胀系数不匹配导致复合材料在成型过程中产生明显的内应力。利用应变片得出复合材料成型过程中的应变变化数据,可用于评价成型过程中的应力水平。Daniel等[4]把应变片埋在复合材料层合板的内部,实时在线监测了整个固化过程中的层合板应变变化情况,得出了层合板的残余应力;并在此基础上又进一步研究了6种不同铺层角度和顺序的铺层方式对层合板残余应力的影响,得出了最大和最小残余应力分别出现在[02/902]8和[02/±15]8铺层方式中。游敏等[5]利用多片双向应变花分析测定树脂复合材料固化过程的内应力,试验中在不同深度的树脂胶层处(0.1mm、0.7mm、1.3mm、2mm)分别埋入双向应变花,各应变片轴线间距为20mm,通过电阻应变仪测定了胶层在室温下的固化应变和在一定的环境温差作用下的纵横向应变随时间的变化情况。Wisonm等[6]利用应变片在线研究了固化过程中复合材料长条状结构件不同位置处的应变变化过程(见图1),得出在整个固化过程中不同位置处的应变变化趋势一样,复合材料长条状结构件中间部位的应变大于末端。Twigg等[7]按一定的顺序和角度,将多个应变片铺放在模具表面和模具与复合材料部件的界面处,测量由于复合材料和模具之间热膨胀系数差异所产生的界面剪切应力。利用应变片监测技术可直接得到应变数据,因此学者们[5,7-8]尝试建立固化过程中的应变应力模型,但是复合材料成型过程中的状态是非线性的动态变化过程,模型的可靠性和适用性有待进一步研究。

应变片测量应变是一种很成熟的方法,成本也较低,但是由于其尺寸较大、精度低以及实际使用过程中操作较为复杂,因此并不太适合用来在线监测复合材料固化过程。在聚合物基复合材料成型过程中,温度是不断变化的,因此需要对应变片做动态的温度补偿,这增加了数据测定和工程实际应用的难度。

声发射/超声在线监测复合材料固化过程

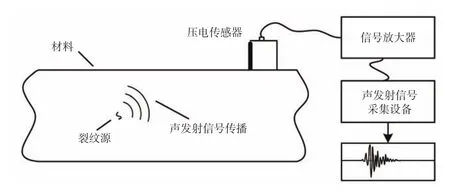

当构件发生变形时,材料内部迅速释放能量产生弹性波的物理现象称为声发射。声发射技术就是通过接收声发射信号获取材料或结构的变化信息。声发射信号的获取涉及声发射源、波在材料和耦合介质中的传播、声电转化。其工作原理如图2[9]所示。

树脂基复合材料在固化成型过程中受固化制度以及材料本身性质的影响,复合材料的物理和化学性质都发生变化,这些变化导致内部应力发生变化。材料应力的变化会导致声发射信号的产生,利用声发射传感器将声发射信号转变为电信号,电信号放大输出,采集相关信息判断复合材料固化过程。沈功田等[10]对碳纤维增强聚酰亚胺的固化过程进行声发射在线监测,得出此类复合材料在固化过程中亚胺化反应和凝胶化反应会产生大量的连续信号,而在亚胺化反应结束之后、凝胶化反应之前没有声发射信号产生,并根据此判断固化反应的凝胶点,确定加压时机。Harrold等[11]利用带波导管的声发射装置监测了聚酯树脂的固化过程,并将声发射信号的纵波波速的变化和强度的衰减与树脂的固化交联程度联系起来评价固化工艺制度。

图1 固化过程中结构件的应变变化Fig.1 Strains on flat strips during the cure

图2 声发射监测原理Fig.2 Monitoring process of acoustic emission

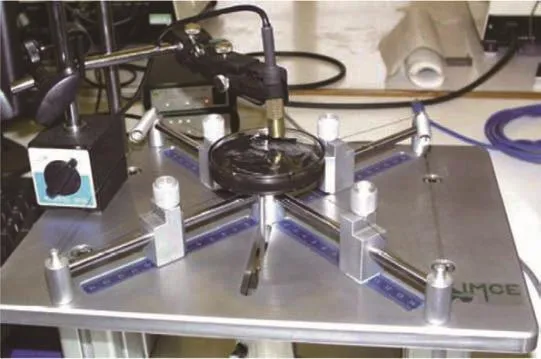

声发射也称为应力波发射,在固化监测过程中模具结构必须允许试件自由振动(图3[12]),且由于声发射源的多样性、信号的不确定性和突发性,其低的信噪比限制了声发射的实际广泛应用。但在航空工业,利用声发射技术分析监测界面胶接固化方面的应用正被实际生产所接受[12-13]。

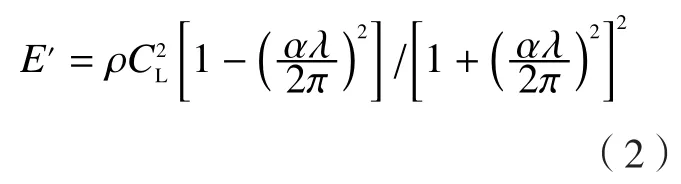

在高频超声区域内,声波在材料中的传播速度与材料的动态形态有关。利用超声波纵波声速CL和振幅衰减α可以计算出树脂在固化过程中体积储能模量E'的变化:

式中,ρ为树脂的密度,λ为声波的波长。

利用超声波监测复合材料固化过程是根据超声波在穿透被测试件时,随着固化过程中试件密度、机械强度的变化,其弹性波的传播速度以及振幅也会发生变化,由超声波波速和振幅衰减得出树脂储能模量,根据储能模量的变化实时评价树脂固化度[14]。相比较而言,声发射是以被动的检测方式用于复合材料固化过程动态监测,而超声波检测则是主动的监测方式。Shepard等[15]利用一种商业化的超声固化监测系统研究监测热固性树脂复合材料固化过程。陶博然等[16-17]利用超声波法对乙烯基树脂及其复合材料的固化过程实时在线监测,通过测量监测过程中超声波声速和振幅变化情况,表明利用超声波可实时获取复合材料固化过程中体系储能模量、凝胶时间、固化度等相关信息。Aggelis等[18]运用超声波在线监测方法监测环氧树脂的固化过程,结果表明可以根据超声波波速和幅值实时监测得到在固化过程中树脂黏度和弹性模量的变化信息。

超声波检测技术已经被成功应用在实时在线监测复合材料部件的固化过程中,但是在压电换能器和被测部件之间需要使用声阻抗耦合介质,而这层声阻抗耦合介质影响超声波的信号波形,增加信号的传递时间,降低声速的测量精度,限制了超声波检测技术的应用。

图3 声发射在线监测可自由振动试件的固化过程Fig.3 Acoustic emissions monitoring of a test specimen mounted on taut wires to allow free vibration

介电分析法在线监测复合材料固化过程

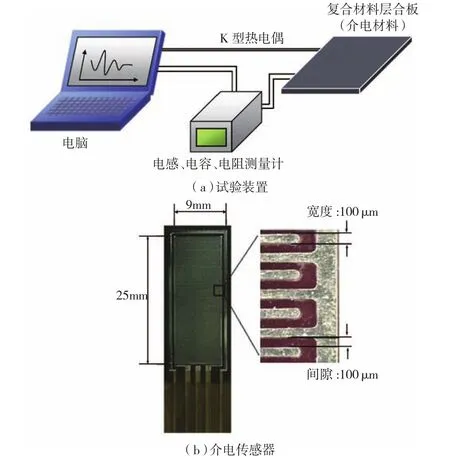

介电分析技术是在交变电场作用下测定试样,根据材料介电性能的变化分析判断材料的物理化学性能和状态。在聚合物基复合材料固化反应初期,树脂黏度较低,偶极子在交变电场中响应快;随着固化反应的进行,树脂基体化学结构改变、黏度增大使得偶极子在在交变电场中的响应速度下降,导致复合材料的介电性能发生变化。其中,偶极子的响应可以用介质损耗D来表示,其公式[19]为:

式中,W为交变电场的角频率,C为介质电容,R为损耗电阻。

偶极子的响应能力与树脂的固化度有关,固化度越低,响应速度越快。Kim等[19]利用介电传感器在线监测非热压罐成型预浸料在固化过程中凝胶和玻璃化转变随外置时间的变化情况。涂适存等[20]利用介电分析技术在线监测复合材料树脂体系固化过程,根据固化过程树脂在线介电特性变化曲线,研究了不同加压时间点对复合材料孔隙率的影响。李左江等[21]利用动态介电分析法、差热分析技术对AG-80/DDS体系固化过程动态分析研究,制定优化固化工艺升温制度和加压时机。Kim等[22]用一种典型的介电分析方法(图4[19]),根据碳纤维增强复合材料固化过程中介电损耗因子变化曲线,制定固化过程中快速降温的起点来降低复合材料的热残余应力。Yenilmez等[23]在RTM的模具中按一定顺序放置50个介电传感器组成传感网络,实时在线监测在RTM成型工艺过程中树脂在模具中不同时间所运动到的区域以及在室温条件下的固化过程。Yang等[24]利用印刷电路板技术在柔性衬底上制作介电传感器,并利用这种传感器实时在线监测树脂的固化过程。

介电分析法被认为是成熟的复合材料固化过程在线监测技术。但是,测试过程中传感器与复合材料接触面的空隙、杂质以及复合材料中导电物质碳纤维、固化过程产生的极性物质水都会使测试结果产生偏差[11-12]。另外,传感器的尺寸以及建立传感器信号和树脂基体机械性能之间联系的难度,也是限制介电分析方法在线监测复合材料固化过程应用的因素。

光纤传感器法在线监测复合材料固化过程

光纤传感器是一种利用光导纤维的传光特性,将被测对象转化为光信号的特性变化的传感器。用于复合材料固化过程监测的传感器主要有光纤折射率传感器、红外吸收光谱传感器、光纤微弯传感器、光纤布拉格光栅传感器、光线Fabry-Perot传感器[25-26]。其中,性能较为优越、应用广泛的是光纤布拉格光栅传感器(FBG),这种传感器是利用紫外光对具有光敏特性的光纤直接写入曝光,使纤芯上的折射率呈现周期性的变化。FBG传感器最大优点在于其传感信号是波长调制,通过波长的变化来感应外界细微的温度和应力变化,且波长变化不受光强影响。由于外界温度和应力均会使FBG中心波长偏移,因此光纤布拉格光栅传感器传感原理可描述为[26]:

式中,∆λB光纤布拉格光栅中心波长变化量;KT为光纤布拉格光栅温度敏感系数;Kε为光纤布拉格光栅应变敏感系数;∆T为温度变化量;∆ε为应变变化量。∆λB、∆T可以直接测量得到,KT、Kε可通过校准得到。

图4 介电法在线监测复合材料固化过程Fig.4 Dielectric on-line monitoring of composite material cure

复合材料固化过程中,随着树脂状态的变化,复合材料内部应力场也在不断变化,因此根据光纤布拉格光栅传感器应变的变化可以在线监测得到复合材料固化过程中树脂的变化状态以及在固化过程的热残余应力应变。Muule等[27]利用FBG传感器研究了单向层合板[08]热压罐固化成型过程中树脂凝胶、玻璃化转变以及单层层合板纵向应变变化(图5)。Guemes等[28]利用FBG传感器实时在线监测复合材料层合板固化过程中应力应变状态,并比较不同应变场条件下反射光谱的分裂情况。Parlevliet[29]利用FBG传感器检测树脂后固化过程中应变、温度以及热膨胀系数的变化。Kim[30]等借助光纤光栅传感器测量碳纤维复合材料固化过程中残余应力的大小,并提出在树脂固化开始时快速降温来降低复合材料热残余应力的固化制度。卢少微等[31-32]运用双光纤光栅器监测树脂传递模塑(RTM)成型中环氧树脂凝胶温度、玻璃化转变温度、复合材料热膨胀系数等信息以及后固化对RTM成型复合材料性能的影响。Canal等[33]用热电偶和FBG传感器监测了真空辅助树脂传递模塑成型(VARTM)中复合材料温度和应变变化情况,并建立评价固化工艺制度的模型。

光纤传感器具有尺寸较小、精度高、稳定性好等特点,同时借助相关封装技术可以同时在线监测复合材料固化过程中的温度和应变信息,且固化监测后还可以用于复合材料部件的健康监测,被认为是最适合作为固化过程在线监测的方法。但是,光纤传感器在监测过程中埋入复合材料容易引入缺陷,还存在光纤传感器成本高、监测区域有限等不足,这是限制光纤光栅传感器在实际工业生产中大量应用的不利因素。

结论

本文所介绍的几种在线监测复合材料固化过程的方法,都可以用来指导制定和优化复合材料部件制造工艺,提高产品的质量和可靠性。其中光纤光栅传感器不仅可以监测复合材料固化过程中树脂状态变化信息,还可以用来监测评价复合材料部件残余应力水平,并可应用于复合材料部件服役过程的健康监测。目前来看,光纤光栅传感器也许是最适合应用于复合材料固化过程在线监测的方法,但是受经济性、技术成熟度、应用范围受限的影响,光纤光栅传感器的在实际工业化生产中应用并不是很广泛。因此,需要利用新技术消除光纤光栅传感器应用中的不利因素,开发新型传感器和新的在线监测手段,促进在线监测技术在树脂基复合材料生产中的应用,从而提高复合材料的质量和性能。

[1]KISTER G, DOSSI E. Cure monitoring of CFRP composites by dynamic mechanical analyser[J]. Polymer Testing, 2015, 47:71-78.

[2]HARDIS R, JESSOP J L P, PETERS F E, et al. Cure kinetics characterization and monitoring of an epoxy resin using DSC, Raman spectroscopy, and DEA[J]. Composites Part A: Applied Science and Manufacturing, 2013,49:100-108.

[3]ANTONUCCI V, GIORDANO M,CUSANO A, et al. Real time monitoring of cure and gelification of a thermoset matrix[J].Composites Science and Technology, 2006,66(16):3273-3280.

[4]DANIEL I M, LIBER T. Effect of laminate construction on residual stresses in graphite/polyimide composites[J]. Experimental Mechanics, 1977, 17(1):21-25.

[5]游敏, 郑小玲, 郑勇, 等. 树脂基复合材料内应力测试与分析[J]. 复合材料学报,2004, 21(4):29-32.YOU Min, ZHENG Xiaoling, ZHENG Yong,et al. Analysis on the inner stress in resin based composite[J]. Acta Materiae Compositae Sinica,2004, 21(4):29-32.

[6]WISNOM M R, GIGLIOTTI M, ERSOY N, et al. Mechanisms generating residual stresses and distortion during manufacture of polymer–matrix composite structures[J]. Composites Part A: Applied Science and Manufacturing, 2006,37(4):522-529.

[7]TWIGG G, POURSARTIP A,FERNLUND G. An experimental method for quantifying tool–part shear interaction during composites processing[J]. Composites Science and Technology, 2003, 63(13):1985-2002.

[8]曹有名, 孙军, 于德弘, 等. 纳米氧化铝粒子-聚酯-环氧树脂复合体系内应力研究[J].西安交通大学学报, 2001, 35(7):741-745.CAO Youming, SUN Jun, YU Dehong, et al.Internal stress of nano-alumina-polyester-epoxy resin ternary system[J]. Journal of Xi’an Jiaotong University, 2001, 35(7):741- 745.

[9]章欣, 王艳, 胡恒山,等. 声发射技术在铁路系统检测中的研究和应用[J]. 应用声学, 2017, 36(3):189-199.ZHANG Xin, WANG Yan, HU Hengshan, et al. Research and application of acoustic emission technique in railway system inspection[J]. Journal of Applied Acoustics, 2017, 36(3):189-199.

[10]沈功田, 秦平彦. 碳纤维增强聚酞亚胺复合材料加热固化过程的声发射监测[J].无损检测, 1998, 20(5):126-128.SHEN Gongtian, QIN Pingyan. Acoustic emission monitoring of carbon fibre reinforced polyimide composite during heating and solidifying[J]. Nondestructive Testing, 1998,20(5):126-128.

[11]HARROLD R T, SANJANA Z N.Acoustic waveguide monitoring of the cure and structural integrity of composite materials[J].Polymer Engineering and Science, 1986,26(5):367-372.

[12]SCHUBEL P J, CROSSLEY R J,BOATENG E K G, et al. Review of structural health and cure monitoring techniques for large wind turbine blades[J]. Renewable Energy, 2013,51(2):113-123.

[13]SANTULLI C, LUCIA A C. Relation between acoustic emission analysis during cure cycle and bonded joints performances[J]. NDT &E International, 1999, 32(6):333-341.

[14]LIONETTO F, RIZZO R, LUPRANO V A M, et al. Phase transformations during the cure of unsaturated polyester resins[J]. Materials Science & Engineering A, 2004, 370(1/2):284-287.

[15]SHEPARD D D, SMITH K R.Ultrasonic cure monitoring of advanced composites[J]. Sensor Review, 1999, 19(3):187-191.

[16]陶博然, 郭婵, 李建新, 等. 超声波实时监测乙烯基酯树脂固化反应过程[J].复合材料学报, 2009, 26(3):73-77.TAO Boran, GUO Chan, LI Jianxin,et al. In-situ measurement of the curing behavior of vinyl-ester resin by ultrasonic wave propagation[J]. Acta Materiae Compositae Sinica,2009, 26(3):73-77.

[17]陶博然, 李建新, 吴晓青, 等. 超声波法表征纤维增强树脂基复合材料固化行为[J]. 复合材料学报, 2010, 27(1):7-11.TAO Boran, LI Jianxin, WU Xiaoqing, et al. Ultrasonic characterization of fiber reinforced resin matrix composite curing behavior[J]. Acta Materiae Compositae Sinica, 2010, 27(1):7-11.

[18]AGGELIS D G, PAIPETIS A S.Monitoring of resin curing and hardening by ultrasound[J]. Construction & Building Materials,2012, 26(1):755-760.

[19]KIM D, CENTEA T, NUTT S R.In-situ cure monitoring of an out-of-autoclave prepreg: effects of out-time on viscosity, gelation and vitrification[J]. Composites Science and Technology, 2014, 102:132-138

[20]涂适存, 李兴周, 沈蓉影, 等. 用动态介电分析技术监控复合材料的固化过程[J].航空学报, 1983, 4(2):103-109.TU Shicun, LI Xingzhou, SHEN Rongying,et al. Dynamic dielectric analysis technique for monitoring the curing process of composites[J].Acta Aeronauticaet Astronautica Sinica, 1983,4(2):103-109

[21]李左江, 贺福. 用动态法研究AG-80/DDS体系的固化过程和加压时机[J]. 玻璃钢/复合材料, 1995(6):19-21.LI Zuojiang, HE Fu. Study on cure process and compression time of AG-80/DDS system with co-using of DDA, DTA & D.C. resistance analysis method[J]. Fiber Reinforced Plastic/Composite,1995(6):19-21.

[22]KIM S S, MURAYAMA H,KAGEYAMA K, et al. Study on the curing process for carbon/epoxy composites to reduce thermal residual stress[J]. Composites Part A: Applied Science and Manufacturing, 2012, 43(8):1197-1202.

[23]YENILMEZ B, SOZER E M. A grid of dielectric sensors to monitor mold filling and resin cure in resin transfer molding[J]. Composites Part A: Applied Science and Manufacturing, 2009,40(4):476-489.

[24]YANG Y, CHIESURA G, LUYCKX G, et al. Development of a dielectric sensor system for the on-line cure monitoring of composites[J].Procedia Technology, 2014, 15:632-638.

[25]王殿富, 万里冰, 张博明,等. 光纤传感器在复合材料固化监测中的应用[J].哈尔滨工业大学学报, 2002, 34(5):710-714.WANG DianFu, WAN Libing, ZHANG Boming, et al. Application of fiber optic sensors to monitoring of composite cures[J]. Journal of Harbin Institute of Technology, 2002, 34(5):710-714.

[26]李辰砂, 粱吉, 张博明,等. 光纤传感器监测复合材料固化成型过程[J]. 清华大学学报(自然科学版), 2002, 42(2):161-164.LI Chensha, LIANG Ji, ZHANG Boming,et al. Optical fiber sensors for monitoring the composite curing process[J]. Journal of Tsinghua University (Science & Technology),2002, 42(2):161-164.

[27]MULLE M, COLLOMBET F,OLIVIER P, et al. Assessment of cure residual strains through the thickness of carbon-epoxy laminates using FBGs, Part I: elementary specimen [J]. Composites Part A: Applied Science and Manufacturing, 2009, 40(1):94-104.

[28]GUEMES J A, MENENDEZ J M.Response of Bragg grating fiber-optic sensors when embedded in composite laminates[J].Composites Science and Technology, 2002,62(7/8):959-966.

[29]PARLEVLIET P P, BERSEE H E N, BEULKERS A. Measurement of (post-)curing strain development with fiber Bragg gratings[J].Polymer Testing, 2010, 29(3):291-301.

[30]KIM H S, YOO S H , CHANG S H. In situ monitoring of the strain evolution and curing reaction of composite laminates to reduce the thermal residual stress using FBG sensor and dielectrometry[J]. Composites Part B:Engineering, 2013, 44(1):446-452.

[31]卢少微, 高禹, 张海军, 等. 树脂传递模塑成型的光纤光栅监测[J]. 高分子材料科学与工程, 2013, 29(1):119-122.LU Shaowei, GAO Yu, ZHANG Haijun,et al. Monitoring of the resin transfer molding process using fiber Bragg gratings sensors[J].Polymer Material Science and Engineering, 2013,29(1):119-122.

[32]卢少微, 张海军, 高禹,等. 后固化对树脂传递模塑成型复合材料性能影响监测[J]. 光电子·激光, 2012, 23(6):1120-1125.LU Shaowei, ZHANG Haijun, GAO Yu,et al. Monitoring the effect of post-cure on the performance of RTM processing composites[J].Journal of Optoelectronics·Laser, 2012,23(6):1120-1125.

[33]CANAL L P, BENAVENTE M,HAUSMANN M, et al. Process-induced strains in RTM processing of polyurethane/carbon composites[J]. Composites Part A: Applied Science and Manufacturing, 2015, 78(4):264-273.