复合材料液体成型固化监测技术研究进展*

2017-05-10王奕首李煜坤卿新林

王奕首,李煜坤,吴 迪,孙 虎,卿新林

(1.厦门大学航空航天学院,厦门361005;2.中国运载火箭研究院研究发展中心,北京100076)

先进复合材料具有比强度和比刚度高、性能可设计、易于整体成型等优点,是轻质高效结构设计的理想材料,广泛应用于航空航天、交通运输、海洋舰艇、石油化工及土木建筑等领域的大型工程结构[1-5]。然而,由于设计、制造与检测技术的限制,复合材料在大型结构上应用的优越性能还远没有充分发挥,制造成本过高与产能太低是大型复合材料结构制造技术中需要解决的主要问题[6]。液体成型(Liquid Composite Molding, LCM)制造工艺适合制造复杂的大型三维结构,具有低成本与大批量生产的潜力[7-8]。常见的LCM工艺有树脂传递成型(Resin Transfer Molding, RTM)、真空辅助传递成型(Vacuum Assistance Resin Transfer Molding, VARTM)和真空辅助树脂注入成型(Vacuum Assistance Resin Infusion, VARI)。但液体成型技术在大型复杂三维结构上应用仍需要解决不少难题[9],如成型工艺固化过程缺乏实时监控和控制手段,导致产品质量难以保证。目前,液体成型过程的固化参数多是通过树脂数据表,多次调整和依靠广泛试验得到的经验公式,以足够高的保守裕度来保证复合材料完全固化[10]。

为了保证复合材料成品质量及生产的可重复性,需要对复合材料固化过程进行实时原位监测[11],确保固化过程中各部分固化充足、积累的残余应力和非均匀温度树脂转换引起的应变尽可能小,控制复合材料固化温度避免热降解,降低完全固化的总时间[12]。使用永久集成在结构表面或嵌入结构内的分布式传感器网络为基础的结构健康监测(Structural health monitoring, SHM)是确定结构完整性的革命性创新技术,在复合材料结构设计、制造、服役及维护的全寿命周期中都可以发挥非常重要的作用[6-7,13-15]。本文面向复合材料液体成型制造,综述复合材料固化过程监测技术的主要研究进展,首先分析了复合材料固化过程中可监测的物理量;然后结合复合材料固化过程中出现的物理化学反应特性,重点论述了基于光纤方法、超声方法、电学方法和热学方法的在线原位监测技术及其各自的技术特点,以及在SHM技术中的应用;最后讨论了复合材料固化过程监测的发展趋势和面临的问题。

复合材料液体成型固化过程及主要工艺参数

复合材料液体成型固化过程伴随着一系列复杂的反应过程,如热传递、质量传递、流变反应和聚合反应,同时还涉及液态到橡胶态、橡胶态到玻璃态的相变。因此,固化过程中树脂的机械性能和流变性能一直在发生变化[16]。如果固化过程中相关参数控制不当,会导致交联反应受到严重影响,进而产生目不可检的缺陷或隐含的损伤(如开裂、磨损、水解或老化);同时复合材料与模具的相互作用也会产生较高残余应力,导致复合材料形状扭曲、翘曲变形、基体裂纹和部件内部分层等缺陷[17],这些因素的综合作用会导致产品质量难以保证,甚至浪费原料[18]。复合材料LCM固化时伴随着复杂的物理化学反应,使得固化过程难以进行精确的理论分析,但为使用多种物理化学方法来监测复合材料固化过程提供了机会。本节主要介绍复合材料固化动力学模型以及在实际生产和试验中经常监测的物理量。这些物理量有助于人们了解复合材料固化过程的机理及其对成品质量的影响,是选择监测方法和设计传感器的重要依据。

1 固化度及固化动力学模型

树脂的固化反应动力学是采用数学形式在理论上确定已转化的物质的量与转化速率的关系,是设计成型工艺和优化工艺参数的先决条件之一。树脂固化反应动力学普遍采用唯象法,即采用一些经验性的模型方法作为树脂固化动力学的基础方程[19-20]。固化度是固化反应动力学最直观的表现,是判断固化是否完成的直接准则,如果不对其进行监测,易造成未固化和过固化。尽管树脂供应商会提供树脂固化度的信息,但环境和模具形状差异导致了这些信息应用具有一定的局限性。因此,若能在固化过程中实时掌握树脂的固化特性,有助于控制材料放热和预测固化度,进而设计和优化固化时间、温度条件等[21]。

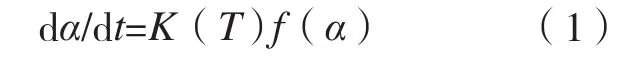

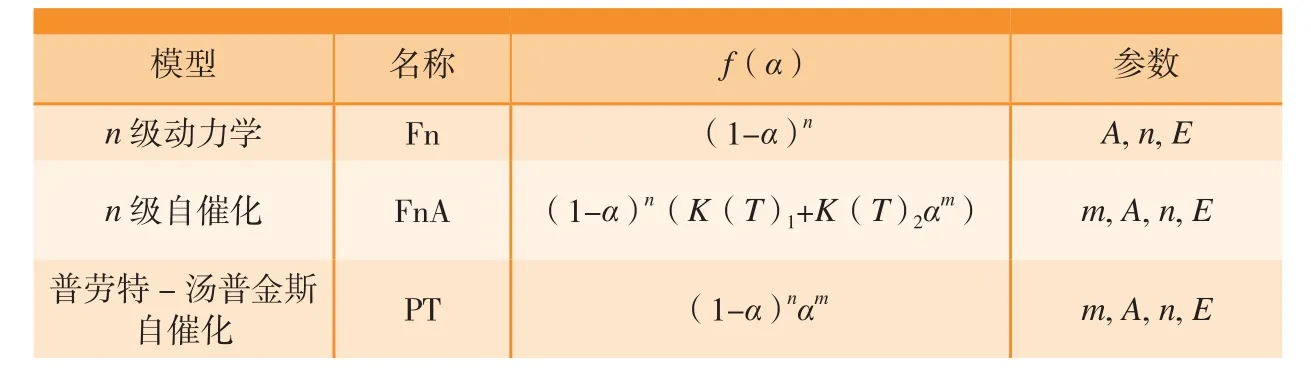

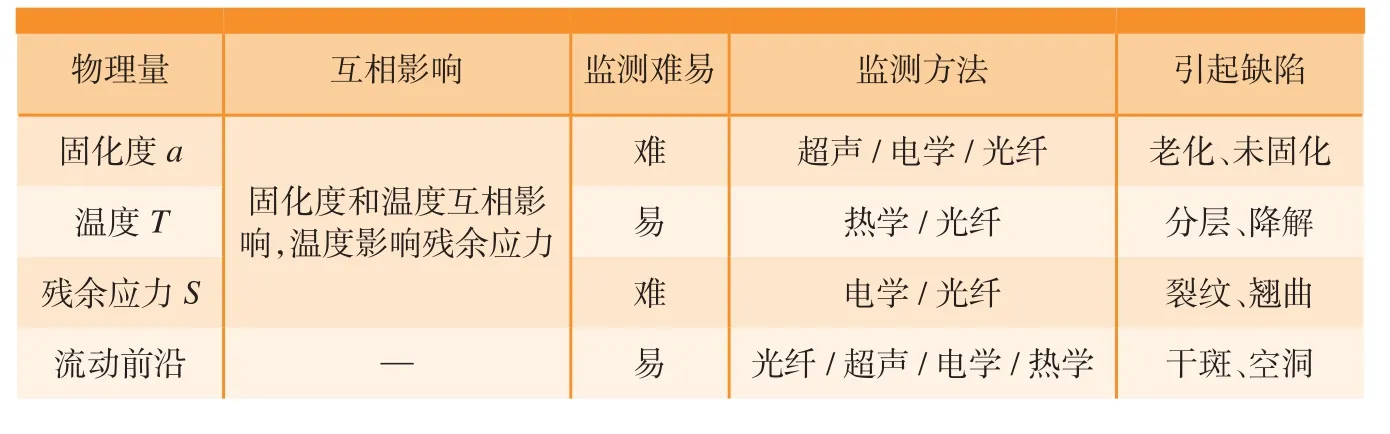

在固化动力学过程中,最常见的普式动力学方程为:

式中,f(α)为固化机理函数,由试验数据确定。K(T)为固化速率系数,用阿累尼乌斯方程表示:

式中,A为频率因子;E为活化能;R为普适气体常数;T为温度。常用的固化机理函数分为3种,如表1所示,其中α代表固化度,n和m为反应级数。

固化度监测及固化反应动力学研究的常用方法有差示扫描量热法(Differential Scanning Calorimetry,DSC)、超声方法、电学方法和光纤方法。但DSC仪器只能通过测量非常小的试件的热流变化来得到固化度及固化动力学特性,不适合实时原位监测复合材料固化过程[19,22]。

2 其他主要监测量

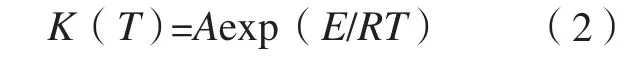

复合材料固化过程中残余应力、内部温度和流动前沿等参量同固化特性和最终成品质量密切相关。复合材料固化时残余应力的产生主要有3种原因:(1)基体和增强纤维之间热膨胀系数不同;(2)固化时基体的体积收缩;(3)模具和复合材料固化件之间界面的相互作用[23-24]。残余应力会严重影响复合材料的综合性能,因此需要在复合材料固化过程中实时监测内部应变,进行工艺优化来提高复合材料成品质量[25]。一般可采用光纤传感器(如嵌入光纤波长调制型、相位调制型和分布式)实时获得固化过程中残余应力的演变过程。

目前,复合材料固化的自催化模型仍然为半经验公式,需要深入研究来掌握温度与固化度之间的定量关系,特别是固化时内部温度信息[26]。内部温度控制不当,固化产生热会造成局部过固化,同时局部过热会加重残余应力的产生[27]。内部温度监测最简单易行的方法就是热学方法,但局限性较大。从现有文献看,采用光纤监测温度是一个很有前景的方法。

复合材料LCM技术是将液态聚合物注入铺有纤维预成型体的闭合模腔中,或加热融化预先放入模腔中的预浸料,使液态聚合物在流动充模的过程中同时完成树脂纤维固化成型为制品的技术[28]。在复合材料成型LCM工艺树脂浸润纤维的过程中,由于纤维层排布或模具等干扰,会使树脂流动不充分,造成局部干斑和局部未浸润等现象,严重影响复合材料成品的整体性能[29]。因此,需要对树脂流动前沿进行监测,实时追踪树脂流动位置,以便更好地调整工艺,优化产品质量。

表1 固化反应中常用唯象反应模型

综上所述,复合材料液体成型固化过程主要监测固化度、温度、残余应力和流动前沿4个物理量,它们之间的直接相互关系及监测方法如表2所示。

复合材料LCM固化过程在线监测方法

基于固化过程中的不同物理化学原理,复合材料液体成型固化监测方法有多种,但每一种方法只能监测部分参数,具有一定的局限性,在使用时要根据具体条件进行选择评估。本文根据监测原理将在线监测分为光纤、超声、电学和热学4类,本节重点综述这4种方法在复合材料液体成型固化监测中的应用。

1 光纤传感监测方法

光纤传感器具有结构紧凑、精度高和监测量多等优点,已经广泛应用于复合材料结构健康监测[30-32]。光纤传感器同样适合于复合材料固化监测,根据信号调制方式将光纤传感器分为强度调制、相位调制、波长调制和分布式等类型。

基于强度性光纤传感器是根据菲涅尔定律或渐逝场现象,有部分光/电磁波折射出光纤,造成光强度衰减。强度调制型传感器主要用来监测固化度和树脂流动,如Doyle等[33]用裸光纤进行复合材料固化度原位化监测;Lekakou等[34](2006年)使用渐逝波光纤传感器得到玻璃复合材料固化时表面和内部树脂流动前沿位置和固化度;Wang等[35](2012年)使用基于菲涅尔定律的光纤传感器来监测碳纤维复合材料LCM生产过程中树脂注入时的二维横向流动分布及固化度。一般地,强度调制型光纤传感器具有结构简单、成本低、设计灵活等优点,但信号易受光源影响、精度低。

相位调制传感器主要用来监测复合材料固化时内部温度和残余应力大小,是利用固化时环境变化会导致光纤中光波相位变化的原理。最适合应用在固化监测中的是非本征光纤Fabry-Perot干涉传感器(Extrinsic Fabry-Perot Interferometer,EFPI)。Mahendran等[36](2009年)设计了3种基于傅立叶变换红外光谱调制的EFPI传感器,更进一步设计出基于EFPI传感器和毛细管组合的多功能传感器,以更精确监测固化过程中复合材料内部温度、残余应力、固化度和功能团浓度等[37]。Archer等[38]也做了类似工作。总体而言,相位调制型传感器监测精度高、参数多,但传感器设计复杂、信号处理麻烦。

表2 各物理量之间联系对比

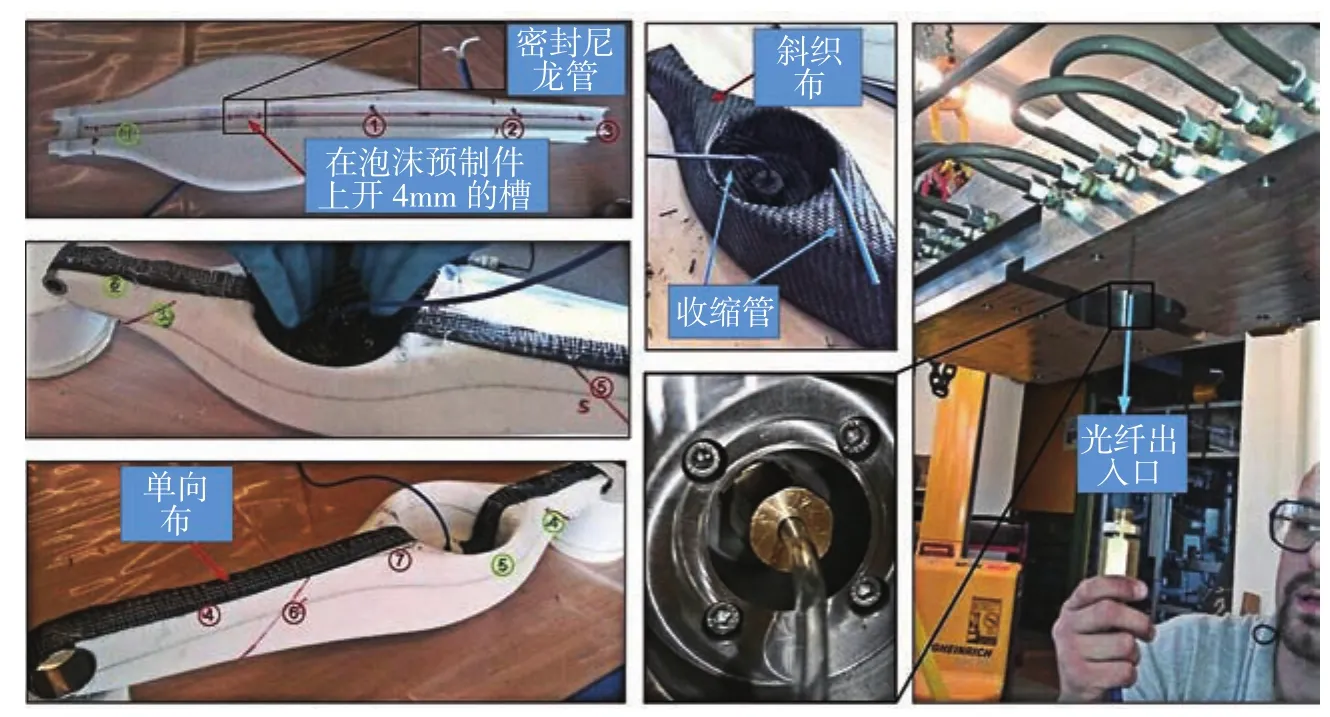

波长调制型传感器是利用固化时外界因素会对传输光波的波长造成影响的原理。常见的传感器有布拉格光栅(Fiber Bragg Grating, FBG)和长周期光栅传感器,对固化过程主要参数都可进行实时监测。Tian等[39]和Buggy等[40]将这两类传感器埋入复合材料中以原位监测固化度;Eum等[41](2007年)使用FBG传感器实时分布式监测VARTM中复合材料固化时树脂流动前沿、应变和温度;Nielsen等[23](2014年)使用多个拉丝塔光栅FBG传感器也做了类似工作,验证了FBG用于复合材料全寿命周期监测的可靠性。FBG在复合材料LCM的一个典型应用如图1[42]所示,其中红绿编号处为两条不同的光纤,各编号代表不同的FBG传感器。综上可知,FBG传感器具有监测量广、精度高等优点,并且特别适合使用在整体SHM技术中,但是温度和应变参数分离较复杂、动态范围较小。

前3种方法的监测范围一般为点,对于大范围测量,需要布置传感器网络,线路复杂、可靠性低,分布式传感器可以克服这些缺点。

Shu等[43](2011年)采用布里渊散射光时域反射分布式传感系统对复合材料加强筋结构VARTM生产过程中的树脂流动前沿、应变和温度进行监测,并将分布式传感器永久集成于复合材料中,使成品具有SHM功能,但对损伤定量分析精确度还有待提高。Ito等[44](2012年)研制了混合布里渊-瑞利光时域分布传感系统,实现固化时温度和应变的独立测量,在等温和非等温两种温度载荷下监测,所得结果与布拉格光栅传感器的结果相比,精度达98%左右。分布式传感系统中,光频域反射计比光时域反射计有更高的精度和空间分辨率。Sánchez等[45](2015年)应用基于光频域反射计的分布式传感系统在VARI中精确地监测到树脂流动前沿,并根据温度补偿结果计算了固化时残余应力的积累,识别出玻璃态转变和脱模过程。总的来说,以分布式光纤传感器来监测LCM过程,本质上是结构变形或温度变化引起空间光信号波动,根据散射信号得到固化参数。

综上所述,光纤传感方法与其他方法相比,材料与增强纤维相近,嵌入对成品性能影响小、灵敏度高、免疫电磁,非常适合用于SHM技术,且SHM结构较其他相比监测范围大、精度高,但光纤连接口设计较复杂。光纤传感器一般只能对单一参数进行监测,对于多参数需要实施温度补偿或应变隔离。

图1 FBG传感器埋入汽车控制臂Fig.1 Embeded FBG sensors in the vehicle control arm

2 超声方法

在复合材料液体成型固化过程中,基体材料发生相变,导致了模量变化和能量吸收,因此模量是反映固化状态的重要参数。超声固化监测是利用超声波速与密度和模量的相互关系,通过实时测量超声波的速度和衰减来获取固化信息[46]。已有研究表明低强度超声波可用于监测高分子材料模量变化,如玻璃态转换、结晶、交联反应或其他关于粘弹性的物理化学变化,如凝胶态转换点[47]。

按照超声传感器放置位置不同,将超声监测分为接触式(CT)和非接触式(NCT)。两种方法均可使用脉冲回波和收发传输两种模式,但都需要精准测量试件的厚度。

2.1 接触式超声监测

传感器直接与未固化材料接触,操作简便、结果直观。Maffezzoli等[48](1999年)最先使用10MHz频率的脉冲回波法来监测复合材料固化时的动态机械性能,通过对比等温和非等温试验数据,得到固化模型的机械性能和固化度,其结果与DSC结果一致。Vogt等[49](2003年)在金属线中通入超声导波,并采用两种不同方法得到了复合材料固化度,第一种是利用低频超声导波进入固化材料时的反射波信息;第二种是利用高频导波的衰减信息。试验证实这两种方法都有很高的精度。此外,超声方法还能用于探测树脂流动前沿,如Schmachtenberg等[50](2005年)使用4MHz正透射超声波探头,监测RTM工艺中树脂流动前沿和固化度。但这些方法都存在一个共同问题,即无法精确得到试件厚度上的变化。为解决该问题,Lionetto等[51](2004年)和Pindinelli等[52](2002年)将超声探头集成在平行盘形流变计上,试件像三明治样夹在传感器中间,其厚度可以被集成流变计系统精确测量。

2.2 非接触式监测

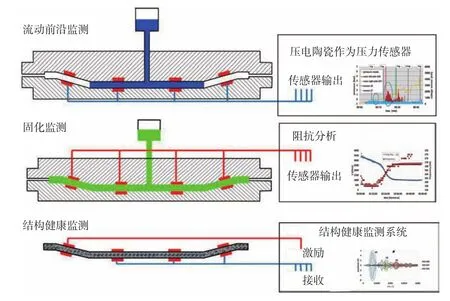

虽然接触式超声测量技术已经证实了其监测的可靠性及灵敏性,但实际应用有一定的局限性,例如界面需要耦合剂,否则将造成较大的时间误差和波形的改变,最终影响到波速测量的准确性。但是过多耦合剂会妨碍固化过程,甚至会造成缺陷。非接触式方法不仅克服了这些缺点,而且保证了同样的高精度。Lionetto等[53-54](2007年)使用2MHz非对焦空气耦合超声探头对复合材料薄板固化进行试验,将两个探头在一侧呈一定角度,接受板内多次反射回波,成功表征固化度,并研究了超声波在空气中传播的温度补偿方法。Aggelis等[55](2012年)通过两侧0.5MHz超声传感器直接接触PMMA(聚甲基丙酸甲酯)盘、PMMA盘夹着树脂的方式对复合材料等温固化进行了研究,并考虑了传感器换能的时间延迟,证实了持续超声监测可分辨固化过程中关键元素(如温度和粘性)的变化关系、逐渐增大的刚度和阻尼的变化,同时还能提供固化度等信息。Liebers等[10](2012年)发现压电陶瓷片集成到模具上作为发射器和接收器,可以避免非线性耦合误差,超声波在金属中衰减很小,可以贴在模具外侧监测。Scheerer等[56-58]基于压电片研制了可用于固化监测和SHM技术的超声传感器,先作为压力传感器监测树脂流动前沿,等其和复合材料共固化,组成SHM一部分,在试验中证实该传感器可被用于被动声发射接收或主动激励超声导波,如图2[56]所示。

综上所述,超声监测具有结构简单、成本较低、灵敏度和精度高的优点,不仅可监测凝胶化和玻璃化,而且可检测最终成品的机械性能是否满足要求。在用于SHM技术时,能对损伤精确定位和定量,但传感器尺寸易影响成品性能。同时,传感器长期在高温下工作时稳定性较低,监测时需要找到合适的几何信息,还需要对环境进行补偿。

3 电学方法

电学方法用于复合材料液体成型固化监测主要有阻抗法(ER)、介电法(DI)和时域反射计(Time Domain Reflectometer, TDR)等方法。

3.1 阻抗法

阻抗法中的传感器多以点线传感器为主,然而由于探头大小的限制,只能使用几百MΩ的阻抗。导致在测量时电压变化很小,电噪声会导致测量较大误差。Walsh[59](1993年)提出了基于点传感器的SMARTWEAVE装置,并将该装置与模具集成应用在RTM树脂流动前沿与固化度监测。然而SMARTWEAVE技术依赖于点测量,空间分辨率依赖于传感器个数,分辨率不高、信号不连续。Barooah等[60](1998年)使用平行线组成的直线电阻传感器监测树脂流动前沿,但直线电阻传感器会扰乱树脂流动,安装移除也较费时。Danisman等[61](2007年)使用中空螺栓和铜电极制成10MΩ点电压传感器并集成在矩形平板模具中用于监测树脂流动前沿,能捕捉到快速注入时树脂流动过程。但是传感器对电噪声敏感,树脂导电率低导致电压难以测量,传感器体积大。此外,Luo等[62](2014年)提出新的方法,将玻璃纤维和碳纤维本身作为传感器,在其表面上涂上纳米石墨片薄膜,制成压缩电阻应变传感器,嵌入预浸渍材料中,通过监测电阻的变化来得到固化过程中内部应变,并且在固化后可以作为SHM结构,能感知到1%的应变变化。

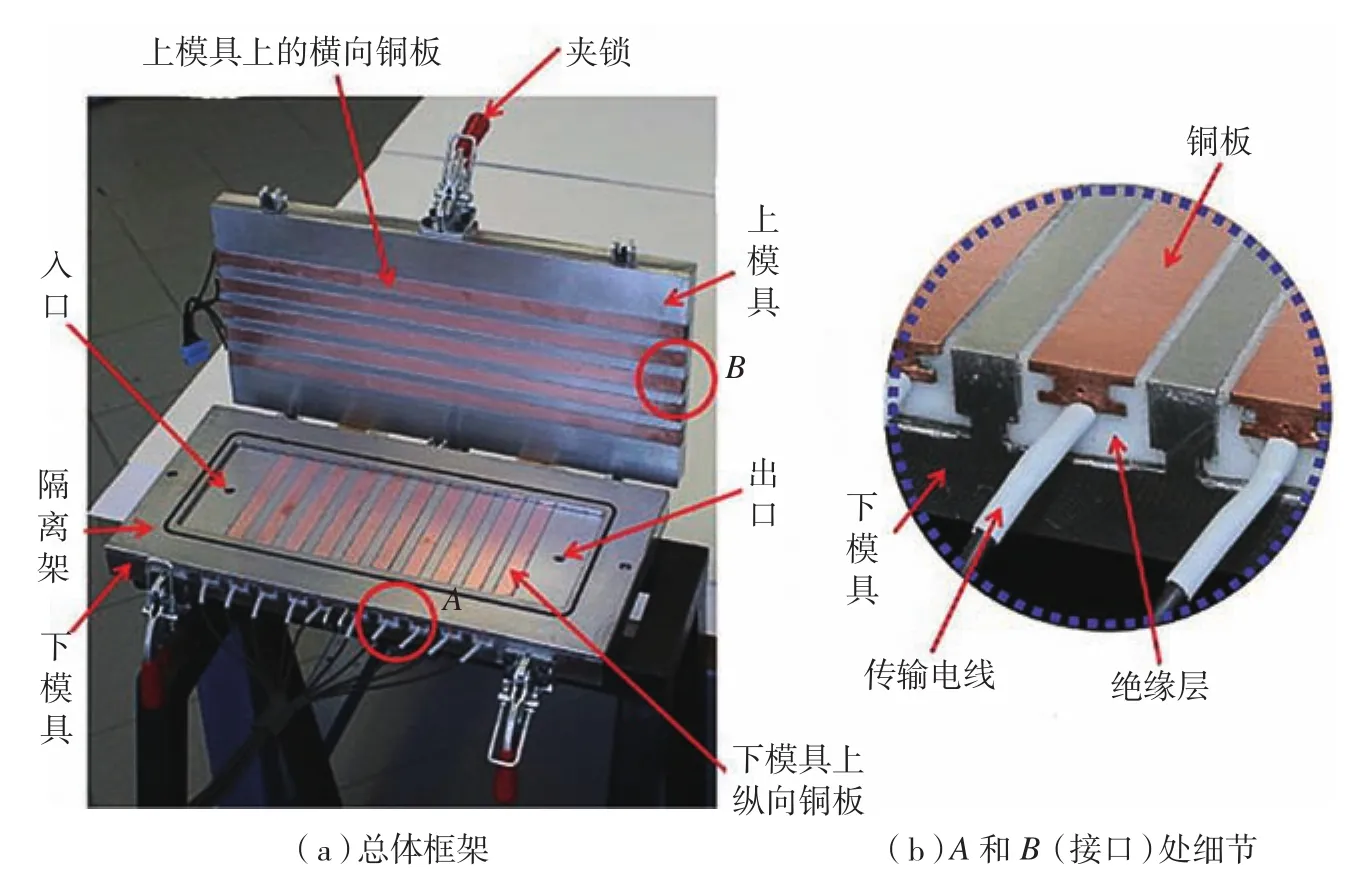

3.2 介电法

介电传感器的基本原理是周围环境介电性质的变化引起电信号变化。Hegg[29](2005年)使用了非侵入平行盘介电传感器阵列来监测RTM和VARTM工艺中复合材料固化的过程,得到树脂流动前沿及树脂的固化度,缺点是分辨率不够高,且不能得到局部树脂是否饱和的信息。Yenilmez等[63](2009年)使用5横10纵,一共50个介电传感器组成的网格传感系统与RTM工艺模具上下壁结合(图3),能精确得到树脂在模具空腔中的精确位置,最大误差仅有1.3%,但系统可靠性较差。Garcia-Banos等[13](2011年)使用基于梳状电极微波共振器的系统实时监测材料制造过程中的固化特性,可得到固化度、凝胶点、玻璃点等参数,具有很高的可靠性和鲁棒性。Carlone等[64](2015年)应用了平行盘介电传感器监测基于预浸料和干纤维的LCM工艺树脂流动前沿位置及固化度的变化,试验结果与有限元模拟结果一致。Yang等[65](2016年)使用柔性印刷电路技术制造了体积更小的柔性介电传感器,其对成品性能损伤非常小,能被嵌入增强纤维中用于VARI工艺。

3.3 电时域反射

图2 超声传感器在RTM工艺和SHM中的应用Fig. 2 Application of ultrasonic sensors in RTM process and SHM

图3 介电传感器集成在RTM模具上Fig.3 Dielectric sensors integrated with the mold

电时域反射(TDR)监测复合材料固化的原理是利用固化过程中阻抗的不连续造成TDR反射信号的变化。Dominauskas等[66](2003年)使用了TDR来监测LCM中树脂流动前沿,将双线TDR传感器埋入纤维中,试验结果表明TDR可同时监测VARTM中的多个树脂流动前沿。但由于树脂的分散性,TDR信号会发生损失及多次反射,导致了精确度和灵敏度具有一定局限性。Dominauskas等[67](2007年)提出了基于传输线的分布式TDR传感系统,采用改进的基于反射历程算法的非一致传输线模型来计算前沿分布,与前面结果相比,误差低于1%。Pandey等[68](2013年)使用高频时域反射计不仅监测到VARTM中的树脂流动前沿,并且通过监测复合材料阻抗的变化来表征固化过程,结果与DSC几乎一致。Buchmann等[69](2016年)研制了差分式电时域反射计与带金属编织屏蔽的柔性扁平电缆传感器相结合的系统,克服了电时域反射计用在可导电增强纤维复合材料固化时信号杂乱的问题,而且差分算法对返回信号中阻抗不连续点计算精确度达0.3%,结果表明此系统可测得树脂流动前沿和固化度。但因有金属编制屏蔽罩,热膨胀系数较大,会对结果精度及成品性能造成一定影响。

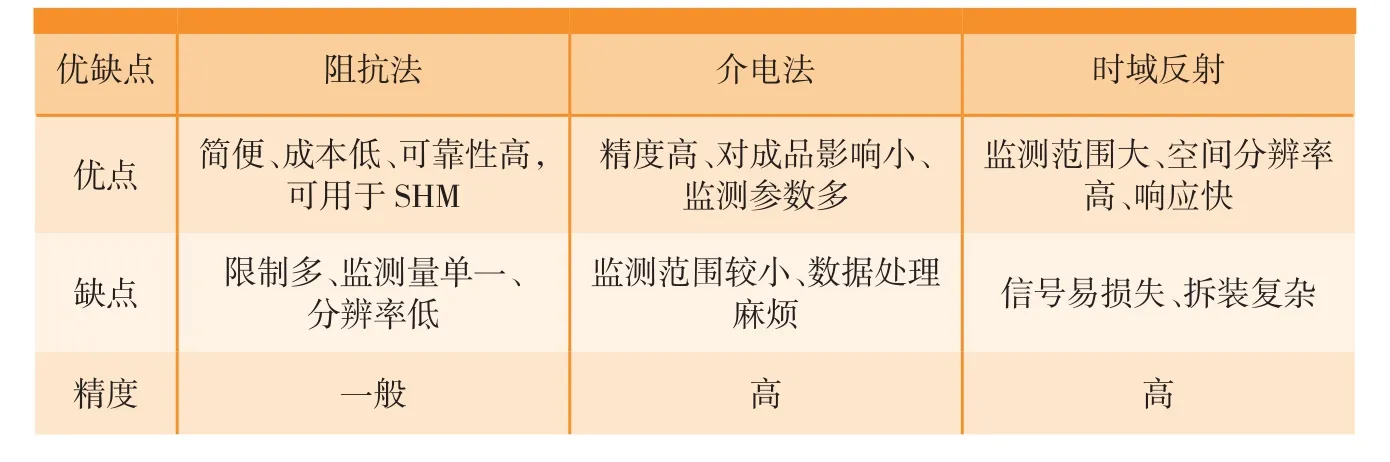

综上所述,电学方法是各种监测方法中最简易直接的办法,上述3种方法的对比见表3。但是电学方法与其他方法相比较,有着致命缺点,如易受电磁场影响,现在几乎不能用于碳纤维增强复合材料中。虽然文献[69]研制出了带电磁屏蔽的传感器,但在碳纤维试验中所表现出的精度还有待提高。

4 热学方法

复合材料固化过程中温度监测多采用热电偶(TC)。某些光纤和超声方法需要将热电偶放入模具甚至是嵌入复合材料固件中,进行内部温度测量[23,37,43,53-54]。此外,可根

据树脂温度差和交联反应的放热特性,使用热电偶监测一些固化特性。Konstantopoulos等[26]将热电偶与干纤维压在一起,放入模具中,测得了固化度和树脂流动。Tuncol等[70](2007年)将热电偶集成在模具上,监测到RTM工艺中树脂流动前沿。但是这些结果精度都不高,误差最高达16%,并且需要布置大量传感器,只能在确定的工艺条件下工作,不适合应用于金属模具。

表3 电学方法对比

除了热电偶外,Konstantopoulos等[26]和Pineda等[71]使用了红外热成像法(IR)得到LCM工艺中固化度及树脂流动前沿。但该方法具有一定局限,如红外成像只能用于开模或透明模具的工艺中,且易受环境因素干扰,得到结果也仅是表面信息。综上可知,热学方法多为辅助,需要和其他方法配合使用才能更加精确有效。

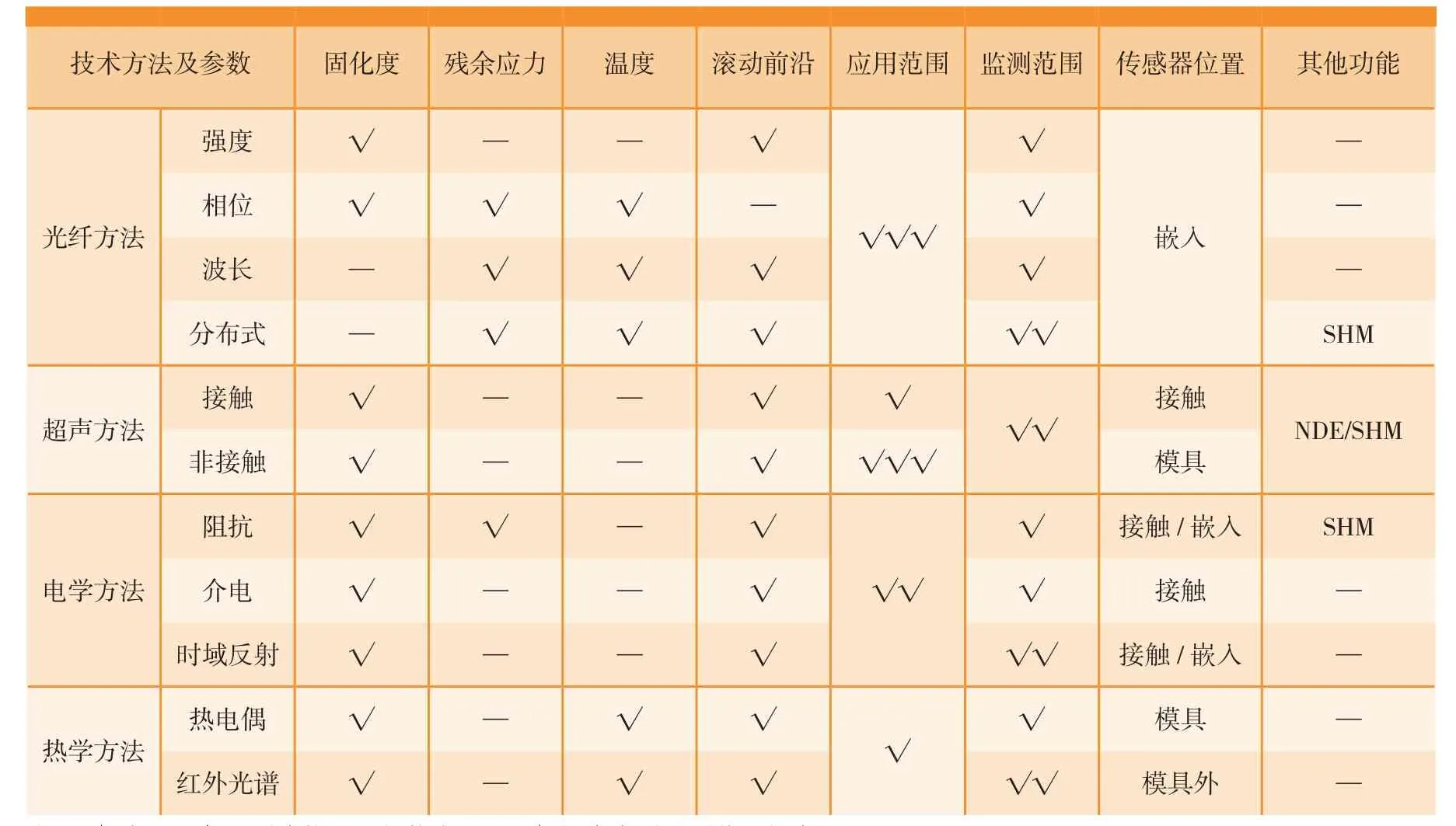

上述监测技术都能单独用于复合材料固化特性的监测。综合考虑各项技术的监测量、适用场合、传感器特征、系统特征及特殊功能等,对这些技术进行对比,如表4所示。从对比结果来看,光纤方法可监测的物理量广、技术手段多、可多路复用、对成品质量影响小,又可实现固化后整体SHM技术,因此具有明显优势。

固化过程监测的发展趋势和挑战

1 发展趋势

复合材料固化成型监测是自动化生产的基础,同时也是决定复合材料性能的关键,因此各行业愈加重视各种SHM技术在复合材料液体成型制造上应用。综合目前研究,复合材料液体成型固化监测的发展趋势如下:

(1)多种传感技术的集成融合应用。传感器向小型化、智能化、集成化、网络化和分布式发展,监测范围从点到面。将各种光、电、热传感器通过表面粘接或嵌入方法集成一体,对固化过程中的不同物理量进行监测。表面粘接是将传感器布置在模具表面,嵌入式方法是将传感器与预浸料结合,永久布置在结构内部。空客A380铰链臂的RTM工艺生产过程中采用FBG传感器、介电传感器和热电偶集成在同一传感器网络中,监测从生产到装配过程中的残余应力[72]。

(2)固化过程注重监测与主动控制相结合。随着材料科学、制造工艺、微纳电子以及信息科学等技术迅猛发展,出现了许多能集传感、驱动、通信和计算为一体的多功能传感系统[73-74],这为复合材料液体成型过程的实时监测和主动控制优化有机结合提供了契机,有望实现复合材料智能制造。

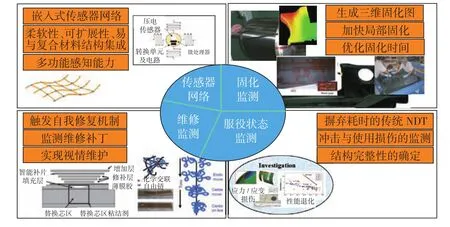

(3)固化监测向全寿命周期监测发展。复合材料全寿命周期监测是利用复合材料制造过程中集成在内部的传感器,不仅监测固化特性,保障成品质量,并且能结合传感网络获得的所有信息,准确地评估其全寿命周期中的内部状态[75-77]。本研究探讨可用于大型复合材料结构全寿命周期健康监控的多功能传感“神经”网络技术,给出了用于复合材料结构全寿命健康监控的“神经”网络的基本构架与功能(图4)。

2 面临挑战

复合材料固化成型过程涉及许多复杂的物理化学反应,再加上复合材料的各向异性和制造工艺的复杂性,要实现复合材料液体成型制造过程中的全方位的实时监测,未来要解决的问题集中在3个方面:

(1)如何解决嵌入或接触传感器对复合材料成品影响。现在的嵌入或直接接触方法中,只有光纤传感器对复合材料成品性能的影响很小,其他传感器在工业实际中应用很少。如何在尽可能监测多物理量条件下降低对成品性能的影响,这将是未来主要解决的问题。

(2)如何解决SHM技术内外相连接问题。多数技术的具体应用还停留在实验室阶段,原因是在工业中应用遇到需要特殊模具、大量的连接线以及嵌入式传感器闭模和开模过程对传输线的影响、传感器定位与后续加工冲突等问题。

(3)如何构建监测参数的三维特征和保证SHM技术的精度。大多数试验还停留在二维面的监测。只能得到传感器埋在位置附近或轴向的二维数据分布,没有考虑剪应变、纵向的树脂流动等分布问题。在固化后残余应力等会影响传感器的精度和灵敏度,需要克服这些内部影响,保证后续SHM技术的可靠使用。

结束语

随着传感器技术、智能材料与结构、固化动力学及相关信号处理分析、测试软硬件技术等快速发展,复合材料固化监测方法和技术的研究出现了新契机。

光纤方法、超声方法、电学方法和热学方法都证明了其在监测复合材料固化过程的有效性,但也存在局限性。总体而言,光纤和超声方法具有重要发展潜力,适合于全寿命周期监测,但是目前大多还都停留在实验室阶段。随着研究的深入,这些新技术将为大型化、智能化、集成化复合材料结构应用奠定基础。

图4 传感器网络用于复合材料全寿命周期监测Fig.4 Sensor networks for composites life cycle monitoring

表4 各种技术方法对比

[1]杜善义. 复合材料与战略性新兴产业[J]. 科技导报, 2013, 31(7): 3.DU Shanyi. Composite materials and strategic emerging industries[J]. Science &Technology Review, 2013, 31(7): 3.

[2]张靠民, 李敏, 顾轶卓, 等. 先进复合材料从飞机转向汽车应用的关键技术[J].中国材料进展, 2013(11):685-695.ZHANG Kaomin, LI Min, GU Yizhuo, et al.Advanced composites from aircraft to automotive applications of the key technologies[J]. Materials China, 2013(11):685-695.

[3]牟书香, 贾智源. 碳纤维增强环氧树脂复合材料的液体成型及其性能研究[J].玻璃钢/复合材料, 2013(6):16-20.MOU Shuxiang, JIA Zhiyuan. Liquid molding and properties of carbon fiber reinforced epoxy resin composites[J]. Fiber Reinforced Plastics/Composites, 2013(6):16-20.

[4]HOLLAWAY L C. A review of the present and future utilisation of FRP composites in the civil infrastructure with reference to their important in-service properties[J]. Construction and Building Materials, 2010, 24(12):2419-2445.

[5]DEGENHARDT R, CASTRO S G P,ARBELO M A, et al. Future structural stability design for composite space and air-frame structures[J]. Thin-Walled Structures, 2014,81(7):29-38.

[6]CROWLEY D M, WARD C,POTTER K. A status of acceptance criteria and process requirements in advanced composites manufacturing, and whether they are fit for purpose[R]. SAE Technical Paper, 2013.

[7]LAURENZI S, CASINI A, POCCI D.Design and fabrication of a helicopter unitized structure using resin transfer moulding[J].Composites Part A: Applied Science and Manufacturing, 2014, 67:221-232.

[8]罗楚养, 熊峻江, 益小苏, 等. 基于水溶性型芯的RTM成型的整体化复合材料翼盒研制[J]. 复合材料学报, 2011, 28(3):203-209.LUO Chuyang, XIONG Junjiang, YI Xiaosu,et al. Development of integral wing box for RTM based on water-soluble mandrel[J]. Acta Materiae Compositae Sinica, 2011, 28(3):203-209.

[9]VILLIÈRE M, GUÉROULT S,SOBOTKA V, et al. Dynamic saturation curve measurement in liquid composite molding by heat transfer analysis[J]. Composites Part A: Applied Science and Manufacturing, 2015, 69:255-265.

[10]LIEBERS N, RADDATZ F,SCHADOW F. Effective and flexible ultrasound sensors for cure monitoring for industrial composite production[C]//Proceedings of Deutscher Luft-und Raumfahrtkongress (DGLR),Berlin, 2012.

[11]YOUSEFI A, LAFLEUR P G,GAUVIN R. Kinetic studies of thermoset cure reactions: a review[J]. Polymer Composites, 1997,18(2):157-168.

[12]COLPO F, HUMBERT L, BOTSIS J.Characterisation of residual stresses in a single fibre composite with FBG sensor[J]. Composites Science and Technology, 2007, 67(9):1830-1841.

[13]GARCIA-BANOS B, CANOS A J,PENARANDA-FOIX F L, et al. Noninvasive monitoring of polymer curing reactions by dielectrometry[J]. IEEE Sensors Journal, 2011,11(1):62-70.

[14]段跃新, 孙玉敏, 谭朝元, 等. LCM工艺实时监测技术的影响因素[J]. 复合材料学报, 2006, 23(5):89-95.DUAN Yuexin, SUN Yumin, TAN Chaoyuan, et al. Factors of real time monitoring technology for LCM process[J]. Acta Materiae Compositae Sinica, 2006, 23(5):89-95.

[15]HSIAO K T, LITTLE R, RESTREPO O, et al. A study of direct cure kinetics characterization during liquid composite molding[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(6):925-933.

[16]李雪芹, 周玉敬, 张子龙, 等. 光纤布拉格光栅传感器监测环氧树脂固化收缩研究[J]. 材料工程, 2012(8):73-77.LI Xueqin, ZHOU Yujing, ZHANG Zilong,et al. Curing shrinkage monitoring in epoxy resin by fiber bragg grating sensors[J]. Journal of Materials Engineering, 2012(8):73-77.

[17]SARFARAZ R, CANAL L P,VIOLAKIS G, et al. An experimental–numerical investigation of hydrothermal response in adhesively bonded composite structures[J].Composites Part A: Applied Science and Manufacturing, 2015, 73:176-185.

[18]COSTA L, GRESIL M, FRAZÃO O.Simultaneous measurement of physical parameters using FBGs embedded in unidirectional and bidirectional composite materials[J]. Smart Materials and Structures, 2015, 25(1), DOI:10.1088/0964-1726/25/1/015007.

[19]代晓青, 肖加余, 曾竟成, 等. 等温DSC法研究RFI用环氧树脂固化动力学[J].复合材料学报, 2008, 25(4):18-23.DAI Xiaoqing, XIAO Jiayu, ZENG Jingcheng, et al. Curing kinetics of epoxy resin for RFI process using isothermal DSC[J]. Acta Materiae Compositae Sinica, 2008, 25(4):18-23.

[20]王晓霞, 王成国, 贾玉玺, 等. 热固性树脂固化动力学模型简化的新方法[J].材料工程, 2012(6):67-70.WANG Xiaoxia, WANG Chengguo, JIA Yuxi, et al. New simplification method of the thermosetting resin curing kinetic models[J].Journal of Materials Engineering, 2012(6):67-70.

[21]HARDIS R, JESSOP J L P, PETERS F E, et al. Cure kinetics characterization and monitoring of an epoxy resin using DSC, Raman spectroscopy, and DEA[J]. Composites Part A: Applied Science and Manufacturing, 2013,49:100-108.

[22]WU J K, HUANG J P, SHEVTSOV S, et al. Identification of thermoset resin cure kinetics using DSC and genetic algorithm[C]//International Conference on Information Science,Electronics and Electrical Engineering. Hokkaido,2014:1204-1208.

[23]NIELSEN M W, SCHMIDT J W,HOGH J H, et al. Life cycle strain monitoring in glass fibre reinforced polymer laminates using embedded fibre bragg grating sensors from manufacturing to failure[J]. Journal of Composite Materials, 2014, 48(3):365-381.

[24]LUYCKX G, VOET E, LAMMENS N,et al. Strain measurements of composite laminates with embedded fibre bragg gratings: criticism and opportunities for research[J]. Sensors, 2010,11(1):384-408.

[25]WISNOM M R, GIGLIOTTI M,ERSOY N, et al. Mechanisms generating residual stresses and distortion during manufacture of polymer–matrix composite structures[J].Composites Part A: Applied Science and Manufacturing, 2006, 37(4):522-529.

[26]KONSTANTOPOULOS S, TONEJC M, MAIER A, et al. Exploiting temperature measurements for cure monitoring of FRP composites. Applications with thermocouples and Infrared thermography[J]. Journal of Reinforced Plastics & Composites, 2015, 34(12):1015-1026.

[27]许家忠, 褚纪伦, 蔡浩田. 基于FBG的复合材料内固化过程应力和温度监测[J]. 纤维复合材料, 2011(4):3-5.XU Jiazhong, CHU Jilun, CAI Haotian.Monitoring stress and temperature of composite material internal curing process based on FBG [J].Fiber Composites, 2011(4):3-5.

[28]张彦飞, 刘亚青, 杜瑞奎, 等. 复合材料液体模塑成型技术(LCM)的研究进展[J]. 塑料, 2005, 34(2):31-35.ZHANG Yanfei, LIU Yaqing, DU Ruikui,et al. Progresses on liquid molding technologies for composites[J]. Plastics, 2005, 34(2):31-35.

[29]HEGG M C. Remote monitoring of resin transfer molding processes by distributed dielectric sensors[J]. Journal of Composite Materials, 2005, 39(17):1519-1539.

[30]YE X W, SU Y H, HAN J P.Structural health monitoring of civil infrastructure using optical fiber sensing technology: a comprehensive review[J]. The Scientific World Journal, 2014(8):1-11.

[31]MÉNDEZ A, GRAVER T. Overview of fiber optic sensors for NDT applications.Nondestructive testing of materials and structures[M]. Berlin: Springer, 2013.

[32]RAMAKRISHNAN M, RAJAN G,SEMENOVA Y, et al. Overview of fiber optic sensor technologies for strain/temperature sensing applications in composite materials[J]. Sensors,2016, 16(1):1-27.

[33]DOYLE C, MARTIN A, LIU T, et al. In-situ process and condition monitoring of advanced fibre-reinforced composite materials using optical fibre sensors[J]. Smart Materials and Structures, 1998, 7(2):145-158.

[34]LEKAKOU C, COOK S, DENG Y,et al. Optical fibre sensor for monitoring flow and resin curing in composites manufacturing[J].Composites Part A: Applied Science and Manufacturing, 2006, 37(6):934-938.

[35]WANG P, MOLIMARD J,DRAPIER S, et al. Monitoring the resin infusion manufacturing process under industrial environment using distributed sensors[J].Journal of Composite Materials, 2012, 46(6):691-706.

[36]MAHENDRAN R S, WANG L,MACHAVARAM V R, et al. Fiber-optic sensor design for chemical process and environmental monitoring[J]. Optics and Lasers in Engineering,2009, 47(10):1069-1076.

[37]MAHENDRAN R S,MACHAVARAM V R, WANG L, et al. A novel multi-functional sensor design for process monitoring[C]//Proceedings of 17th International Conference on Composite Materials, Edinburgh,2009.

[38]ARCHER E, BRODERICK J,MCILHAGGER A T. Internal strain measurement and cure monitoring of 3D angle interlock woven carbon fibre composites[J]. Composites Part B:Engineering, 2014, 56:424-430.

[39]TIAN Z, SUN X, LIN M A, et al.Guided wave sensing with fiber bragg grating optic sensors and embedment[C]//Proceedings of Structural Health Monitoring 2015. Lancaster:DEStech Publications, Inc, 2015.

[40]BUGGY S J, CHEHURA E, JAMES S W, et al. Optical fibre grating refractometers for resin cure monitoring[J]. Journal of Optics A:Pure and Applied Optics, 2007, 9(6):S60.

[41]EUM S H, KAGEYAMA K,MURAYAMA H, et al. Structural health monitoring using fiber optic distributed sensors for vacuum-assisted resin transfer molding[J]. Smart Materials and Structures, 2007, 16(6):2627-2635.

[42]CHIESURA G, LUYCKX G, UGENT E V, et al. Production monitoring of a RTM automotive control arm by means of fibre optic sensors[C]//Proceedings of Optimess 2015.Antwerpen, 2015.

[43]SHU M, TAKEDA N, TAKEDA S I, et al. Life cycle monitoring of large-scale CFRP VARTM structure by fiber-opticbased distributed sensing[J]. Composites Part A: Applied Science and Manufacturing, 2011,42(6):669-676.

[44]ITO Y, MINAKUCHI S, MIZUTANI T, et al. Cure monitoring of carbon–epoxy composites by optical fiber-based distributed strain–temperature sensing system[J]. Advanced Composite Materials, 2012, 21(3):259-271.

[45]SÁNCHEZ D M, GRESIL M, SOUTIS C. Distributed internal strain measurement during composite manufacturing using optical fibre sensors[J]. Composites Science and Technology,2015, 120:49-57.

[46]RODRIGUEZ A, SVILAINIS L,DUMBRAVA V, et al. Automatic simultaneous measurement of phase velocity and thickness in composite plates using iterative deconvolution[J].NDT & E International, 2014, 66:117-127.

[47]KOISSIN V, DEMČENKO A,KORNEEV V A. Isothermal epoxy-cure monitoring using nonlinear ultrasonics[J].International Journal of Adhesion and Adhesives,2014, 52:11-18.

[48]MAFFEZZOLI A, QUARTA E,LUPRANO V A M, et al. Cure monitoring of epoxy matrices for composites by ultrasonic wave propagation[J]. Journal of Applied Polymer Science, 1999, 73(10):1969-1977.

[49]VOGT T, LOWE M, CAWLEY P.Cure monitoring using ultrasonic guided waves in wires[J]. The Journal of the Acoustical Society of America, 2003, 114(3):1303-1313.

[50]SCHMACHTENBERG E, HEIDE J S Z, TÖPKER J. Application of ultrasonics for the process control of resin transfer moulding (RTM)[J]. Polymer Testing, 2005, 24(3):330-338.

[51]LIONETTO F, RIZZO R, LUPRANO V A M, et al. Phase transformations during the cure of unsaturated polyester resins[J]. Materials Science and Engineering: A, 2004, 370(1):284-287.

[52]PINDINELLI C, MONTAGNA G,LUPRANO V A M, et al. Network development during epoxy curing: experimental ultrasonic data and theoretical predictions[J]. Macromolecular Symposia, 2002, 180(1):73-88.

[53]LIONETTO F, TARZIA A,COLUCCIA M, et al. Air-coupled ultrasonic cure monitoring of unsaturated polyester resins[J].Macromolecular Symposia, 2007, 247(1):50-58.

[54]LIONETTO F, TARZIA A,MAFFEZZOLI A. Air-coupled ultrasound: a novel technique for monitoring the curing of thermosetting matrices[J]. IEEE Transactions on Ultrasonics Ferroelectrics & Frequency Control,2007, 54(7):1437-1444.

[55]AGGELIS D G, PAIPETIS A S. Monitoring of resin curing and hardening by ultrasound[J]. Construction and Building Materials, 2012, 26(1):755-760.

[56]SCHEERER M, SIMON Z,MARISCHLER M, et al. Validation testing of an integrated process and structural health monitoring system based on piezoelectric sensors on a PAX door edge-member made by RTM[C]//Proceedings of 8th European Workshop on Structural Health Monitoring. Bilbao, 2016.

[57]SCHEERER M, SIMON Z,MARISCHLER M, et al. Analyses and validation testing of a piezo sensor based process monitoring system as integral part of an integrated process and structural health monitoring system for CFRP reinforcements made by RTM [C]//Proceedings of European Conference on Composite Materials.Munich, 2016.

[58]SCHEERER M, SIMON Z,MARISCHLER M, et al. Development of integrated process and structural health monitoring system based on piezosensors for CFRP reinforcements made by resin transfer molding[R]. Proceedings of 10th International Workshop on Structural Health Monitoring.Stanford, 2015.

[59]WALSH S M. In-situ sensor method and device: US 5210499[P]. 1993-05-11.

[60]BAROOAH P, SUN J Q, BERKER B. Lineal sensors for liquid injection molding of advanced composite materials[J]. Journal of Materials Processing and Manufacturing Science,1998, 6(3):169-184.

[61]DANISMAN M, TUNCOL G,KAYNAR A, et al. Monitoring of resin flow in the resin transfer molding (RTM) process using point-voltage sensors[J]. Composites Science and Technology, 2007, 67(3):367-379.

[62]LUO S, LIU T. Graphite nanoplatelet enabled embeddable fiber sensor for in situ curing monitoring and structural health monitoring of polymeric composites[J]. ACS Applied Materials& Interfaces, 2014, 6(12):9314-9320.

[63]YENILMEZ B, SOZER E M. A grid of dielectric sensors to monitor mold filling and resin cure in resin transfer molding[J]. Composites Part A: Applied Science and Manufacturing, 2009,40(4):476-489.

[64]CARLONE P, PALAZZO G S.Unsaturated and saturated flow front tracking in liquid composite molding processes using dielectric sensors[J]. Applied Composite Materials, 2015, 22(5):543-557.

[65]YANG Y, CHIESURA G, VERVUST T, et al. Design and fabrication of a flexible dielectric sensor system for in situ and realtime production monitoring of glass fibre reinforced composites[J]. Sensors and Actuators A: Physical,2016, 243:103-110.

[66]DOMINAUSKAS A, HEIDER D,Jr J W G. Electric time-domain reflectometry sensor for online flow sensing in liquid composite molding processing[J]. Composites Part A:Applied Science and Manufacturing, 2003,34(1):67-74.

[67]DOMINAUSKAS A, HEIDER D, GILLESPIE J W. Electric time-domain reflectometry distributed flow sensor[J].Composites Part A: Applied Science and Manufacturing, 2007, 38(1):138-146.

[68]PANDEY G, DEFFOR H,THOSTENSON E T, et al. Smart tooling with integrated time domain reflectometry sensing line for non-invasive flow and cure monitoring during composites manufacturing[J]. Composites Part A: Applied Science and Manufacturing, 2013,47(1):102-108.

[69]BUCHMANN C, FILSINGER J,LADSTÄTTER E. Investigation of electrical time domain reflectometry for infusion and cure monitoring in combination with electrically conductive fibers and tooling materials[J].Composites Part B: Engineering, 2016, 94:389-398.

[70]TUNCOL G, DANISMAN M,KAYNAR A, et al. Constraints on monitoring resin flow in the resin transfer molding (RTM)process by using thermocouple sensors[J].Composites Part A: Applied Science and Manufacturing, 2007, 38(5):1363-1386.

[71]PINEDA U, MONTÉS N, SÁNCHEZ F, et al. Towards a quality monitoring to control the degree of cure in the manufacturing of composite parts[J]. Advanced Science Letters,2013, 19(3):869-872.

[72]CHIESURA G,ALFREDO L, YANG Y, et al. RTM production monitoring of the A380 hinge arm droop nose mechanism: a multi-sensor approach[J]. Sensors, 2016, 16(6):866-883.

[73]MCEVOY M A, CORRELL N.Materials that couple sensing, actuation,computation, and communication[J]. Science,2015, 347(6228):1799-1808.

[74]王奕首, 卿新林. 复合材料连接结构健康监测技术研究进展[J]. 复合材料学报,2016, 33(1):1-16.WANG Yishou, QING Xinlin. Progress on study of structural health monitoring technology for composite joints[J]. Acta Materiae Compositae Sinica, 2016, 33(1):1-16.

[75]TAKAGAKI K, SHU M, TAKEDA N. Fiber-optic-based life-cycle monitoring of through-thickness strain in thick CFRP pipes[J].Advanced Composite Materials, 2014, 23(3):195-209.

[76]SHU M, UMEHARA T, TAKAGAKI K, et al. Life cycle monitoring and advanced quality assurance of L-shaped composite corner part using embedded fiber-optic sensor[J].Composites Part A: Applied Science and Manufacturing, 2013, 48:153-161.

[77]ITO Y, OBO T, MINAKUCHI S, et al. Cure strain in thick CFRP laminate: opticalfiber-based distributed measurement and numerical simulation[J]. Advanced Composite Materials, 2015, 24(4):325-342.