PBX内部缺陷激光超声无损检测数值模拟

2017-05-07裴翠祥弋东驰刘文文周海强

裴翠祥, 弋东驰, 刘文文, 周海强

(1. 西安交通大学机械结构强度与振动国家重点实验室, 陕西 西安 710049; 2. 中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引 言

高聚物粘结炸药(Polymer Bonded Explosive, PBX)在加工成型过程中,其内部可能存在空隙、夹杂和初始损伤,且在运输和使用过程中PBX材料部件由于受各种机械载荷和温度载荷等作用,导致其内部还会产生新的微观或宏观损伤,这些以孔洞、夹杂和裂纹等形式存在的缺陷,严重影响PBX材料部件的结构安全[1-3]。因此,开展PBX材料部件的无损检测,对于保证最终产品的可靠性和安全性具有重要意义。

超声检测技术由于具有设备简单、易操作、检测能力强、对人体无害等优点,已广泛用于PBX材料内部各类缺陷以及残余应力的检测[1, 4]。但目前用于PBX材料的超声检测方法都是基于传统压电探头,检测时探头必须与试件接触且需要液体耦合剂,因此存在检测速度慢、对试件表面要求较高、不易于实现自动化扫查等缺点,此外液体耦合剂还可能对PBX材料造成污染。而近年来一些新型非接触超声检测技术的出现,有望从根本上解决以上问题。目前非接触超声检测技术主要包括电磁超声[5]、空气耦合超声[6]和激光超声[7]。电磁超声由于只能用于金属导体的检测,在PBX材料上无法使用。空气耦合超声由于耦合效率低,目前主要采用穿透模式的检测,且检测能力较低。激光超声由于具有远距离激发和接收、高分辨率、宽频、可达性好、可用于任何固体材料的检测、易实现大型复杂构件的快速自动化扫查等优点,被认为是一种非常有潜力的新型非接触超声检测技术[8- 9]。然而,到目前为止还未有将激光超声用于PBX材料检测的相关研究报道。

为考察激光超声检测技术对于PBX材料内部缺陷检测的可行性并研究相应的优化方法,本研究基于热弹机制,建立PBX材料激光超声有限元数值模拟方法及模型,探究激光超声在其中的产生、传播过程及分布特性,并模拟激光超声与PBX内部缺陷的相互作用过程,初步验证了激光超声对于PBX内部缺陷检测的可行性,最后得到一种可通过采用多激光束激励的方法,该方法可提高激光超声对PBX内部缺陷的检测能力。

2 PBX热弹模式激光超声的数值模拟

2.1 数值模拟方法

当固体材料受能量低于材料熔融阀值的脉冲激光照射时,一部分光能会被材料吸收转化为热能,从而在材料表面附近形成瞬态非均匀温度场,并产生热膨胀,最终在热弹力作用下产生超声波。因此,在热弹模式下激光不会对材料造成热损伤。图1为线激光源照射下PBX试件模型示意图。基于热弹理论,描述激光超声在均匀各向同性固体介质中的热弹耦合控制方程为[9-11]:

(1)

(2)

式中,T和T0分别为材料瞬时温度和初始温度分布;u为材料瞬时位移向量场;k为材料热传导系数,W·(m·K)-1;ρ为材料密度,kg·m-3;c为比热容,J·(kg·K)-1;q为激光热源;μ和λ为材料拉梅弹性系数;α为材料热膨胀率,K-1;γ为材料声阻尼系数。

a. 3D figure

b. 2D simplified model

图1线激光照射PBX试件示意图

Fig.1Schematic diagrams of PBX specimen irradiated by line-focused laser beam

激光束能量在x方向视为高斯分布,在y方向视为均匀分布,因此可以将该三维问题简化为一平面应变问题,且激光产生的热量只分布在材料被照射区域表面附近,如图1b所示。激光热源函数q可描述为[9]:

q=β(1-R)I0e-βzf(x)g(t)

(3)

式中,β为光吸收系数(1/β是光穿透深度);I0为入射激光峰值功率密度,W· m-2;R为试件表面反射率,f(x)和g(t)为激光脉冲关于空间和时间的分布函数,可以描述为:

(4)

(5)

式中,a0为激光束的半宽度,mm;t0为激光脉冲宽度,ns。

基于有限元原理,可以建立方程(1)和(2)的离散形式控制方程:

(6)

(7)

式中,[K]和[C]为热传导和热容系数矩阵,{T}为节点温度,{Q}为节点热源。[M]、[D]和[G]分别为质量、阻尼和刚度矩阵系数,{U}为节点位移向量,{F}为热弹力向量。通过时域积分即可获得不同时刻温度场、声场分布以及激光超声信号波形。最后基于Fortran语言,开发了激光超声二维有限元数值模拟程序。

2.2 温度场和声场模拟结果

为研究激光超声对PBX材料内部缺陷无损检测的可行性,首先建立数值模型考察激光在PBX材料激发的温度场和声场分布特征以及激光参数对其影响规律。在数值计算模型中,激光脉冲宽度为10 ns,激光束半宽度为0.3 mm,激光峰值功率密度为5.0×1011W· m-2。PBX材料参数见表1[12],此外设激光穿透深度为10 μm,材料初始温度为300 K。为精确模拟激光激发温度场和声场,在激光源附近所选网格大小为5 μm,其余部分网格大小为12.5 μm。

图2为激光束照射下PBX模型内部瞬态温度场数值模拟结果。从图2a中可以看出温度场在x方向呈现出高斯分布,且热扩散范围小于0.4 mm; 温度场在y方向呈现出指数衰减,且热扩散范围约25 μm。由于在模型中其光透入深度设定为10 μm ,因此整个温度场分布是光透入和热扩散综合作用结果。图2b显示了模型表面激光束作用中心点以及其正下方几个点的温度时域变化曲线,可以看出温度上升非常快,最高温度约为410 K,在PBX材料的安全温度范围内。激光超声本身属于超声波,与普通超声波在本质上没有区别,只是激发方式不一样,因此只要保证激光超声激发时PBX温度不超过安全温度就不会对PBX材料造成安全性问题。但PBX相对于金属材料而言,其降温过程非常缓慢,这主要是由于其热导率系数比一般金属材料小2~3个数量级[12]。

表1PBX的材料参数

Table1Material parameters of PBX

thermalconductivity/W·(m·K)-1specificheatcapacity/J·(kg·K)-1density/kg·m-3opticalreflectivityelasticalmodule/GPaPossionratiothermalexpansioncoefficient/K-10.30210201845.00.812.070.35.48×10-5

瞬态非均匀温度场会在材料内部产生一瞬态的热膨胀力从而产生超声波。图3为激光束照射下PBX模型内部不同时刻超声声场分布模拟结果。从图3中可以看出脉冲激光超声照射下,在PBX材料内部能同时激发纵波(L wave)、横波(S wave)和瑞丽波(R wave)三种模式超声波,且表面波幅值大于横波,横波幅值大于纵波。与激光在金属材料中所激发的超声场分布不同[9-10],在PBX材料中激光超声纵波在不同方向能量分布较均匀,因此更适合于其内部缺陷的检测。

a. 0.1μs

b. different position in the model

图2激光束照射模型内部温度场的模拟结果

Fig.2Simulated results of the internal temperature field in the laser beam irradiation model

3 PBX内部缺陷激光超声检测模拟结果

3.1 PBX内部缺陷与激光超声波的相互作用

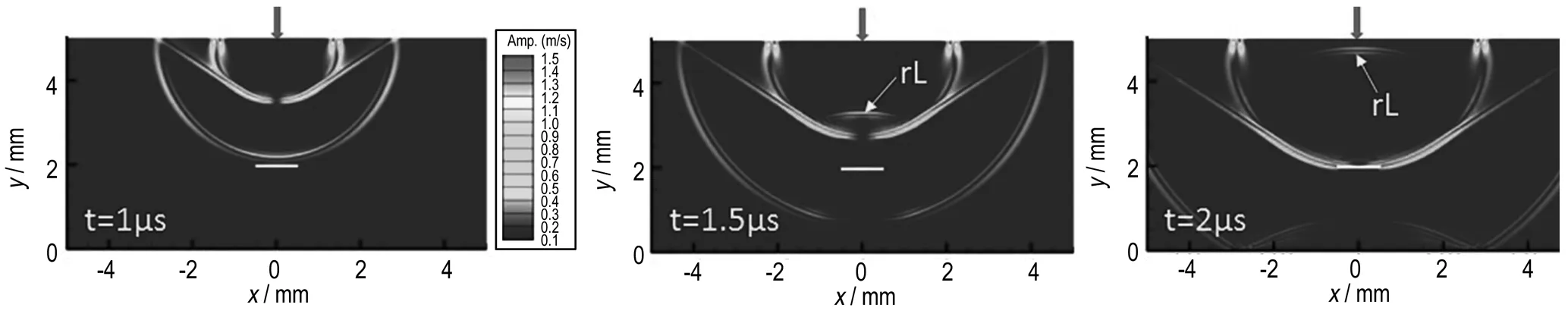

为了检验激光超声对PBX内部缺陷的检测可行性,首先通过数值模拟研究了PBX内部典型缺陷(裂纹和孔洞)与激光超声声场的相互作用过程和特征。图4为单个激光束激发的超声波在带裂纹缺陷模型内部不同时刻声场数值模拟结果,显示了激光超声与内部裂纹相互作用的过程。模型的长度和宽度分别为10 mm和5 mm; 模型中裂纹的长度和宽度分别为1 mm和75μm,埋藏深度为3 mm; 激光束的宽度均为0.3 mm,间距也为0.3 mm。从图4中可以看出,当纵波遇到内部裂纹后会产生强烈的反射,形成反射波rL,且反射超声波信号的能量集中分布在垂直于裂纹方向。因此,从该模拟结果初步可以看出,激光激发的超声可用于PBX内部裂纹的检测。

a.t=0.2 μsb.t=0.5 μsc.t=1.5 μs

图3单个激光束激发的超声波在PBX模型内部不同时刻超声场分布的模拟结果

Fig.3Simulated results of the ultrasound field distribution at different time for ultrasound wave generated by single laser beam in the PBX model

a.t=1 μsb.t=1.5 μsc.t=2 μs

图4单个激光束激发的超声波在带裂纹模型内部不同时刻超声场的模拟结果

Fig.4Simulated results of the ultrasound fields at different time for ultrasound wave generated by single laser beam in a model with a crack

由于实际PBX材料声衰减系数比较大,要提高对其内部缺陷的检测能力,就必须尽量增加激发超声波信号的强度,因此需要提高激光束的功率。但PBX材料温度一般不能超过150 ℃,否则会引燃发生爆炸,使照射到试件表面的激光束单位面积功率受到限制。

在不增加照射到试件表面激光束功率密度前提下,本研究借助相控阵超声的原理,研究采用多激光束激励的方法在垂直试件表面的方向增强激发超声信号的强度,以提高对内部缺陷的检测能力。图5为3个激光束同时激发的超声波在带裂纹缺陷模型内部不同时刻声场数值模拟结果。从图5可以看出,由于3个激光束激发的纵波在垂直试件表面(面向裂纹)方向大幅度增强,且能量比较集中,可得到更强的反射波信号。因此通过采用多光束同时激励的方法可以大幅度提高对内部裂纹检测的能力。

图6为三个激光束激发的超声波在带孔洞缺陷模型内部不同时刻声场数值模拟结果。从图6中可以看出,当纵波遇到孔洞缺陷反射时,不但会产生直接反射波rL,还有一部分能量发生模态转换形成横波rLS,且与图5中的裂纹缺陷相比较,产生的反射波信号能量比较分散,幅值更小。因此在实际激光超声检测过程中可以根据上述不同特征,对裂纹缺陷和孔洞缺陷进行判别区分。

a.t=1 μsb.t=1.5 μsc.t=2 μs

图5三个激光束激发的超声波在带裂纹模型内部不同时刻超声场的模拟结果

Fig.5Simulated results of the ultrasound fields at different time for ultrasound wave generated by three laser beams in a model with a crack

a.t=1 μsb.t=1.5 μsc.t=2 μs

图6三个激光束激发的超声波在带孔洞模型内部不同时刻声场的模拟结果

Fig.6Simulated results of the ultrasound fields at different time for ultrasound wave generated by three laser beams in a model with a hole

3.2 PBX内部缺陷与检测信号的关系

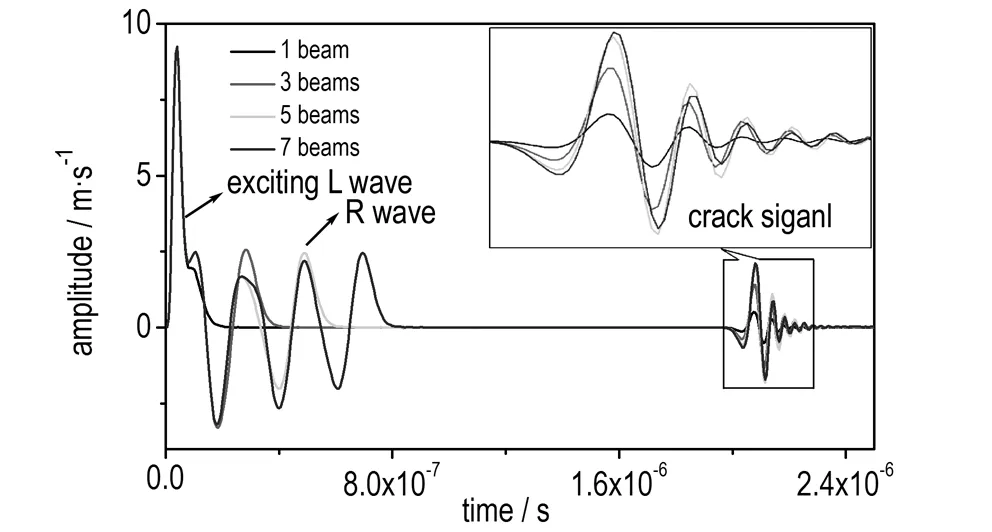

从以上声场图(图3~图6)可以清晰的看出激光超声可以用于PBX内部缺陷的检测,且可采用多激光束同时激励的方法增强缺陷反射信号。为了进一步深入研究激光超声对PBX内部不同缺陷的检测能力,通过数值模拟分别分析激光束的个数、缺陷大小和埋藏深度对检测信号的影响。图7为不同个数激光束同时激发下含1 mm长裂纹模型表面超声信号,从图7可以看出通过增加激励激光束的个数可以提高裂纹反射信号的大小。激光束个数由一个增加到5个时,裂纹信号幅值提高了约3倍,但当激光束个数大于5时,激光束个数的增加对裂纹信号大小影响很小,因此在检测时可选用5个激光束激励提高对PBX内部缺陷的检测能力。

图7不同个数激光束激发含1mm裂纹模型的表面超声信号

Fig.7The surfaces ultrasounic signals of the model with a 1 mm crack irradiated by different number of laser beams

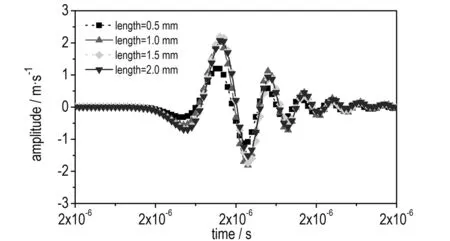

图8显示不同埋藏深度和大小裂纹对应模型表面中心点超声信号。其中图8a为1 mm长裂纹在1~10 mm埋藏深度时对应的超声反射信号,可以看出裂纹反射信号到达时间随着埋藏深度的增加而增加,总体上信号幅值随埋藏深度的增加而逐渐减小,到深度为10 mm时,裂纹信号幅值较小。图8b为裂纹埋藏深度为3 mm、长度为0.5~2 mm对应的裂纹反射信号,从中可以看出当裂纹长度从0.5 mm增大到1 mm时,裂纹反射信号幅值显著增大,但当裂纹长度从1 mm增大到2 mm时,裂纹反射信号幅值变化很小。该数值模拟结果初步检验了激光超声对于PBX内部不同深度和不同大小裂纹的检测能力。

a. signals of 1 mm crack with different buried depth

b. signals of crack with different length

图8不同埋藏深度和大小裂纹对应模型表面中心点的超声信号

Fig.8Ultrasound signals at corresponding surface epicenter point of the model for cracks with different buried depth and length

图9显示不同埋藏深度和大小孔洞缺陷对应模型表面中心点超声信号。其中图9a为直接1 mm孔洞缺陷在1 mm至4 mm埋藏深度时对应的超声反射信号,同样也可以看出缺陷反射信号到达时间随着埋藏深度的增加而增加,但其反射信号幅值远小于长度为1 mm的裂纹反射信号幅值。这是由于其表面弯曲,造成超声反射信号能量分布比较分散(如图6所示),因此缺陷表面形状对缺陷信号幅值有很大的影响。图9b为孔洞缺陷中心埋藏深度3 mm时,直径0.2~1.5 mm孔洞对应的超声反射信号。可以看出其超声反射信号幅值随其直径的增大而增大。该数值模拟结果也初步检验了激光超声对于PBX内部不同深度和不同大小孔洞缺陷的检测能力。

为进一步验证激光超声检测方法对缺陷的分辨能力,图10模拟了激光超声分别对含有长0.5 mm和1 mm裂纹试件进行扫描的结果,其中裂纹埋藏深度为3 mm。从图10中可以看到不同扫描位置处两裂纹对应的反射信号归一化幅值,其中扫描位置0处表示激光位于裂纹正上方。从图10可以看出,在裂纹正上方有一个明显的信号峰值,根据这个峰值范围可大致对长度小至0.5 mm和1 mm的裂纹进行定量评价,显示激光超声具有非常好的缺陷尺寸分辨能力。

a. signals of 1 mm hole in different depth

b. signals of a hole with different diameter in 3 mm depth

图9不同埋藏深度和直径孔洞缺陷对应模型表面中心点的超声信号

Fig.9Ultrasound signals at corresponding epicenter point of the model for hole defects with different buried depth and diameter

图10不同扫描位置处不同长度裂纹反射信号归一化幅值

Fig.10The normalizedreflaction signal magnitude at different scanning position for cracks with different length

4 结 论

基于热弹理论,建立了PBX材料激光超声的有限元数值计算方法和模型,模拟了脉冲激光照射下PBX材料内部瞬态温度场,探究了激光超声在其中的产生、传播过程及分布特性,并模拟激光超声与PBX内部缺陷的相互作用过程,初步验证了激光超声对于PBX内部缺陷检测的可行性。主要可概括为以下几个方面:

(1)数值模拟结果表明,在脉冲激光照射下PBX材料内部能同时激发纵波、横波和瑞丽波三种模式超声波,且纵波在不同方向能量分布较均匀,更适合用于内部缺陷的检测。

(2)提出了一种采用多激光束同时激励的方法,在不提高激光束峰值功率密度、保证PBX安全温度范围内情况下,可大幅度提高激光超声的强度和对内部缺陷的检测能力。

(3)数值模拟结果还表明,采用5激光束激励可以检测长度0.5 mm以上的裂纹,直径0.2 mm以上的孔洞,对长度1 mm的裂纹其检测深度可以达到10 mm以上。下一步将在此基础上进一步研究基于激光超声的PBX内部不同缺陷的定性和定量方法,并进行实验验证。

参考文献:

[1]张伟斌,赵北君,田勇,等. 高聚物粘接炸药试件应力状态的超声法测试技术[J]. 含能材料, 2006, 14(2): 136-138.

ZHANG Wei-bin, ZHAO Bei-jun, TIAN Yong, et al. Ultrasonic testing stress of polymer bonded explosive specimens [J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2006, 14(2): 136-138.

[2]陈鹏万,丁雁生. 高聚物粘接炸药的力学行为及变形破坏机理[J]. 含能材料, 2000, 8(4): 161-164.

CHEN Peng-wan, DING Yan-sheng. Mechanical behaviour and deformation and failure mechanisms of polymer bonded explosives [J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2000, 8(4): 161-164.

[3]刘佳辉,刘世俊,黄明,等. 压制PBX中炸药晶体损伤的研究进展[J].含能材料, 2013, 21(3): 372-378.

LIU Jia-hui, LIU Shi-jun, HUANG Ming, et al. Progress on crystal in damage in pressed polymer bonded explosives [J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2013, 21(3): 372-378.

[4]宗和厚,张伟斌,肖丽,等. 超声端点反射法检测PBX表面裂纹深度[J]. 含能材料, 2016, 24(2): 166-170.

ZONG He-hou,ZHANG Wei-bin,XIAO Li,et al. Crack depth detection of PBX section by ultrasonic edge peak echo method [J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2016, 24(2): 166-170.

[5]Hirao M, Ogi H. EMATs for science and industry: Noncontacting ultrasonic measurements [J].SpringerBerlin, 2014, 140(3-4): 247-255.

[6]张斌,何梅洪,杨涛. 复合材料空气耦合超声检测技术[J]. 刚玻璃/复合材料, 2015, 12: 94-98.

ZHANG Bin, HE Mei-hong, YANG Tao. Air-coupling ultrasonic testing for composite materials [J]. Fiber Reinforced Plastics/Composites, 2015, 12: 94-98.

[7]孙广开,周正干,陈曦. 激光超声技术在先进复合材料无损检测中的应用研究[J]. 失效分析与预防, 2016, 11(5): 276-282.

SUN Guang-kai, ZHOU Zheng-gan, CHEN Xi. Application of laser ultrasonic technology for nondestructive testing of aerospace composites[J].FailureAnalysisandPrevention, 2016, 11(5):276-282.

[8]周正干,孙广开,李征,等 激光超声检测技术在复合材料检测中的应用[J]. 哈尔滨理工大学学报, 2012, 17(6): 119-122.

ZHOU Zheng-gan, SUN Guang-kai, LI Zheng, et al. Application of laser ultrasonic testing technique on the detection of composite structure [J].JournalofHarbinUniversityofScienceandTechnology, 2012, 17(6): 119-122.

[9]WANG Ji-jun , SHEN Zhong-hua , XU Bai-qiang , et al. Numerical simulation of laser-generated ultrasound in non-metalic material by the finite element method [J].Optical&LaserTechnology, 2007, 39: 806-813.

[10]PEI Cui-xiang, Fukuchi T, Zhu H, et al A study of internal defect testing with the laser-EMAT ultrasonic method [J].IEEETrans.Ultrason.FerroelectricsandFreqCont, 2012, 59: 2702-2708.

[11]PEI Cui-xiang, Demachi K, Fukuchi T, et al. Cracks measurement using fiber-phased array laser ultrasound generation [J].JournalofAppliedPhysics, 2013, 113: 163101/1-7.[12]董海山. 高能炸药及相关物性能[M]. 北京: 科学出版社, 1989: 301-303.