大型圆形堆取料机中心柱设计

2017-04-26胡建军陶瑛张超

胡建军 陶瑛 张超

中材建设有限公司(100176)

大型圆形堆取料机中心柱设计

胡建军 陶瑛 张超

中材建设有限公司(100176)

首先介绍了大型圆形堆取料机中心柱的结构,然后利用有限元软件对中心柱进行模拟研究,保证中心柱系统支撑稳固,变形合理可控。

中心柱;圆形堆取料机;模拟计算

圆形堆取料机具有结构紧凑,占地面积小,厂房、基础等一次性投资低的优势。圆柱堆取料机按照功能分为三大部分:堆料机、取料机和中心柱。中心柱是其中非常重要的结构单元。上部支撑着来料胶带机,并把物料导入悬臂胶带机的导料槽内;中部支撑着整个悬臂堆料系统,并通过中柱的回转带动堆料机进行堆料作业。取料机主梁一端铰接在中心柱下部的回转轴承上,并围绕回转轴承进行回转动作。最下面是中心料槽,中心料槽将取料机刮板刮取来的物料流入后,导入到出料胶带机。

1 中心柱结构介绍

中心柱系统分为四个部分:上部回转、中部传动、下部支撑和中心料槽。

1)上部回转

上部回转部分最上面是滑动支撑座,用于支撑来料胶带机及其钢结构,这种支座只承受垂直载荷,可有效避免结构变形导致的水平巨大推力。中间部位配备回转轴承,用于保持滑动支座不动,而下部结构随堆料机一起回转。下部是门式钢结构,用来和中部传动单元连接。

2)中部传动

悬臂堆料系统通过铰支座固定在中心传动结构部件上。中心传动部分配有大型传动回转轴承,轴承外圈是大齿圈。双驱动减速电机输出轴端配有小齿轮,通过齿轮传动,驱动悬臂堆料机的回转动作。液压缸一端支撑在堆料机悬臂梁上,下部铰接在结构上,驱动悬臂堆料机的仰俯动作。

3)下部支撑

下部支撑部分不但支撑上面传递下来的压力,还要承担取料机的部分重量,是受力最大的部件单元。下部支撑部分采用圆筒形设计,内径有横向和纵向加强筋,底部基座是十字形式的支撑箱梁,用螺栓固定在土建基础上。

4)中心料槽

中心料槽部分位于结构最下面,基本都在地坑中,用于把取料机刮取来的物料导入到出料胶带上。料槽表面铺设有12 mm的不锈钢耐磨层,既保证料槽的长使用寿命,又利于物料顺利流入,避免堵料。

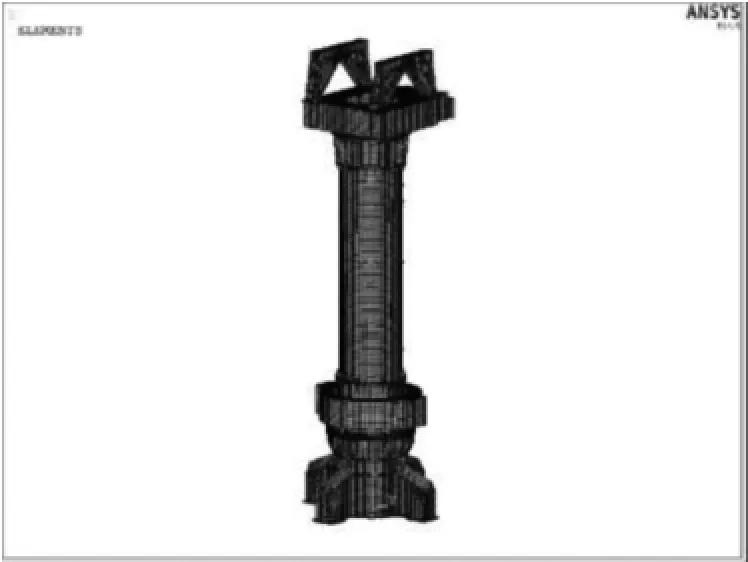

中心柱整体结构设计如图1所示。

图1 中心柱结构图

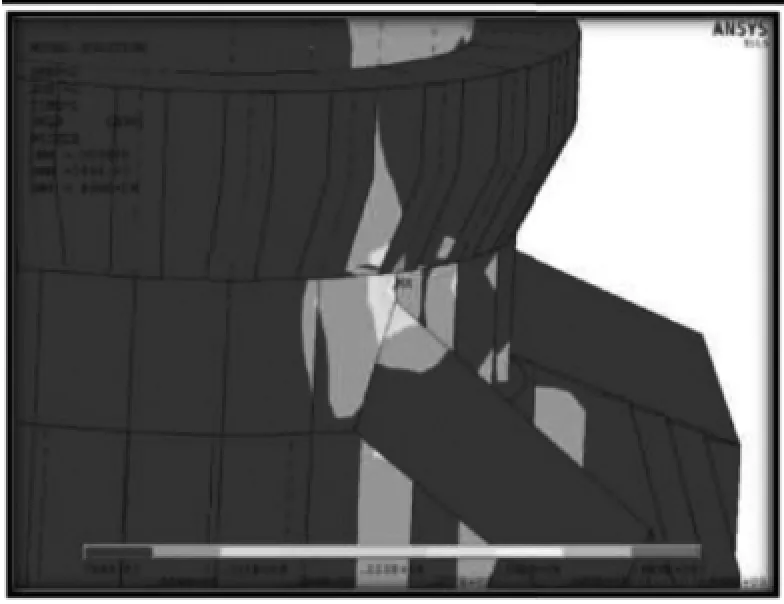

图2 中心柱有限元模型

2 中心柱有限元模拟计算及结果分析

2.1 模型的建立

模型见图2,模型简化原则及计算说明:

建模时不计焊缝体积;

焊缝的质量为理想状态;

忽略不重要区域的小孔及小尺寸结构;

忽略工艺结构;

此计算为静态载荷状态下线性计算;

计算结果不含焊缝的残余应力。

中心柱材质全部选用Q345-B钢板,材料厚度小于16 mm时,屈服强度为345 MPa;当厚度为16~40 mm时,屈服强度为325 MPa。

2.2 边界条件

约束:中柱底部基座四个底面固定。

载荷:自重,来料胶带机、堆料机和取料机对其的压力等。

2.3 计算结果

模拟结果见图3和图4。模拟结果显示:

最大综合变形量约为36 mm;

最大等效应力为498 MPa,应力偏大。

图3 中心柱变形情况

图4 中心柱应力分布

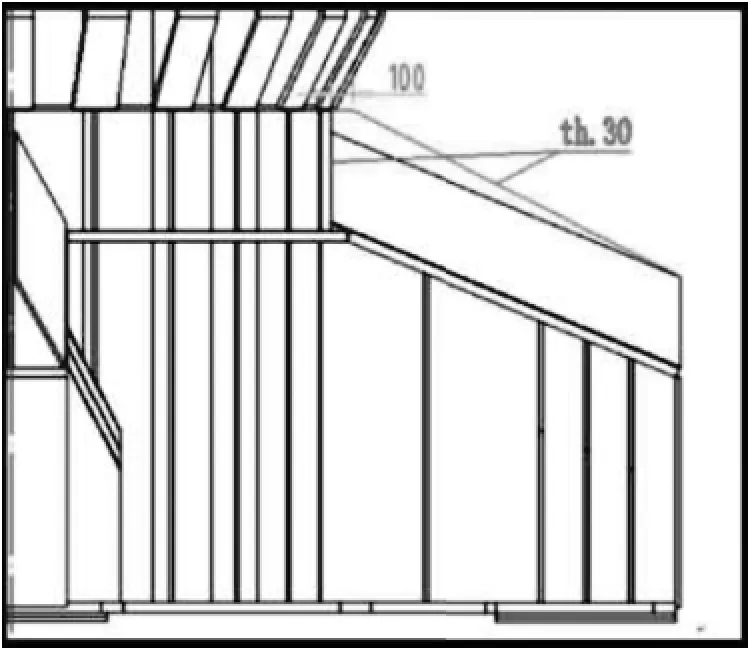

图5为局部应力放大图。模拟结果显示,中心柱最下面十字支撑梁的加强立筋应力过大。原因是由于水平载荷引起的弯矩和竖直载荷都很大,而且对部件共同作用。根据上述结果进行了结构改进:将应力最大处的竖直钢板(共4处)高度加高,端部长度伸出100 mm,并将相连的两钢板(共4处)的厚度由20 mm增加到30 mm,见图6。

图5 中心柱最大应力处

图6 中心柱改进方案

改进后重新计算结果:

最大综合变形量约为35 mm;

最大等效应力为228 MPa,安全系数为325/ 228=1.43,安全。

综上所述,经过结构改进后,中心柱结构的强度和刚度满足要求。

3 结语

利用ANSYS软件对圆形堆取料机的中心柱进行模拟研究,建立了近似模型。通过计算模拟,改进了结构,保证了整个中心柱系统的稳定性。