模拟移动床吸附分离对二甲苯开工过程研究

2017-04-22杨彦强王德华王辉国

杨彦强,王德华,王辉国,朱 宁

(中国石化石油化工科学研究院,北京 100083 )

模拟移动床吸附分离对二甲苯开工过程研究

杨彦强,王德华,王辉国,朱 宁

(中国石化石油化工科学研究院,北京 100083 )

考虑吸附剂床层内和床层之间空体积内液相的轴向扩散,基于实验得到的吸附平衡参数和传质系数,建立了模拟移动床吸附分离对二甲苯过程的模型,模拟结果与工业装置数据吻合较好。研究了预饱和组分、操作参数等对模拟移动床吸附分离对二甲苯开工过程的影响。结果显示:降低预饱和组分中乙苯、间二甲苯和邻二甲苯含量有利于缩短开工周期;对于工业装置预饱和吸附原料和解吸剂的开工过程,提高吸附进料量和提纯区循环流量有利于缩短开工周期。

模拟移动床 吸附 分离 对二甲苯 开工

模拟移动床(SMB)是一种连续逆流吸附分离技术,具有传质推动力大、固定相利用效率高、溶剂循环量小和连续操作等优点。模拟移动床吸附分离对二甲苯是模拟移动床在石化领域早期应用的代表,工业上较为成熟的工艺有[1]:UOP公司的Parex工艺、Axens公司的Eluxyl工艺和中国石化的SorPX工艺。

模拟移动床吸附分离过程的模型化研究,较早的为Storti G等[2]在20世纪80年代末基于平衡理论分析提出的“三角形理论”。Ching等[3]和Zhong等[4]基于平衡理论提出了“The safety margin method”,并提出一定的边界余量来对冲传质效应的影响。Minceva等[5]考虑了传质的影响,提出了“Separation Volume”分析方法,得到了扭曲的三角形分离区域。Ma等[6]提出驻波分析的方法,此方法将过程看作真实移动床,考虑了轴向扩散和传质阻力等因素列出偏微分方程,认为在稳态下系统中各组分浓度分布为驻波。伴随计算机模拟计算速度的提升,目前SMB模型计算研究内容已经延伸到冲洗方式、分区策略、操作参数的优化以及各种工业装置细节的探讨方面[7-9]。

目前对模拟移动床过程的研究多集中在运行达到稳态后的过程,而对达到稳态的过程研究较少。本研究在先前实验得到的吸附剂吸附平衡参数及传质系数基础上[10],研究吸附剂预饱和组分以及进料量、循环流量等操作参数对开工过程的影响。

1 模型的建立

模拟移动床吸附分离对二甲苯过程中,沿吸附剂床层内液相流体的流向从上游到下游的工艺物流依次为:解吸剂、抽出液、吸附原料和抽余液。吸附原料中通常包括乙苯(EB)、对二甲苯(PX)、间二甲苯(MX)和邻二甲苯(OX);解吸剂为对二乙苯(PDEB)。吸附原料进入吸附床层后,对二甲苯在吸附区被吸附,并随吸附剂“向上移动”到提纯区,被解吸剂脱附后形成富含对二甲苯和对二乙苯的抽出液;吸附原料中的其它C8芳烃(包括乙苯、间二甲苯和邻二甲苯)向下流动,在吸附区下游形成富含其它C8芳烃和对二乙苯的抽余液。

吸附剂床层被上述4股物流分为4个功能区,其位置及功能如下:

吸附区(Ⅰ区):位于吸附原料与抽余液之间,其主要功能是吸附对二甲苯,以保证其收率。

提纯区(Ⅱ区):位于抽出液与吸附原料之间,其主要功能是脱附其它C8芳烃,以保证对二甲苯的纯度。

脱附区(Ⅲ区):位于解吸剂与抽出液之间,其主要功能是脱附对二甲苯。

缓冲区(Ⅳ区):位于抽余液与解吸剂之间,其主要功能是防止吸附区下游的其它C8芳烃穿透污染抽出液。

1.1 模型基本方程

模型假设:①吸附剂床层参数(床层空隙率、吸附剂孔隙率和颗粒直径)为常数;②传质系数及

物化参数与物流组成无关;③忽略热效应和床层压降。基于以上假设,考虑液相轴向扩散、颗粒内线性传质推动力和扩展朗格缪尔吸附等温线,建立了SMB过程模型。

在吸附剂床层k中的体积遵从连续性方程:

(1)

式中:ci,j为吸附剂床层j中组分i在液相流体中的浓度;ε为床层空隙率;DL为轴向扩散系数;νj为吸附剂床层j中液相流体的流速;z为轴向坐标;t为时间;Ji,j为传质通量。

以吸附项计的传质通量为:

(2)

式中:ki为组分i的传质系数;qi为组分i的吸附量;qi*为平衡吸附量。

平衡吸附量由扩展朗格缪尔吸附等温线计算:

(3)

式中:qmi为组分i的饱和吸附量;Ki为组分i的吸附平衡常数;ci为组分i的液相浓度;n为组分数。

吸附剂床层之间内构件和连接吸附塔顶底管线的空体积遵循无传质项的连续性方程:

(4)

1.2 模型验证

模型参数见文献[10],过程评价指标对二甲苯纯度(Ppx)和收率(Ypx),其定义见式(7)和(8)。

(7)

(8)

式中:CE,PX,CE,EB,CE,MX,CE,OX分别为抽出液中对二甲苯、乙苯、间二甲苯和邻二甲苯的浓度;CF,PX为吸附原料中对二甲苯的浓度;QE和QF分别为抽出液和吸附原料的流量。

图1为模拟计算达到稳态后,吸附塔内沿吸附床层轴向各组分含量分布以及与工业装置运行数据对比,图中横坐标为吸附剂床层编号(N),吸附剂床层内液相流体流动方向和物流切换方向均为从左向右;纵坐标为各组分浓度。曲线为模拟计算得到的各组分含量分布,散点为装置实际运行分析数据,二者吻合性较好,这说明吸附参数及模型的可靠性好。图1显示,吸附原料进入吸附塔后经吸附到达Ⅰ区下游时,抽余液中对二甲苯的浓度降到1 gL以下;吸附原料中的对二甲苯被吸附剂吸附后带到Ⅱ区,形成了一个高浓度平台,经提纯抽出液位置的对二甲苯纯度达到99.8%以上;Ⅲ区上游的解吸剂把对二甲苯脱附形成抽出液;Ⅳ区保证没有任何C8芳烃组分穿透。

图1 模拟计算和工业装置沿吸附床层轴向各组分含量分布模拟: —EB; —PX; —MX; —OX; —PDEB。实验: ●—EB; ▲—PX; ★—MX; ◆—OX; ■—PDEB

2 结果与讨论

2.1 预饱和对二乙苯开工过程

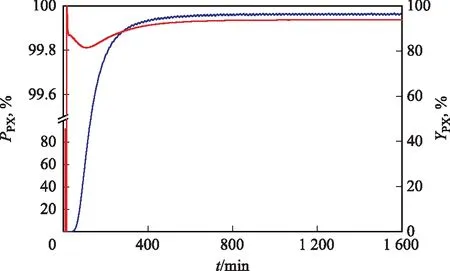

预饱和对二乙苯时,开工后抽出液和抽余液中各组分浓度随时间的变化见图2,对二甲苯纯度和收率随时间的变化见图3。图2显示抽出液和抽余液中各C8芳烃组分浓度随时间增加逐渐增加,并在600 min时各组分浓度达到周期性稳态。图3 显示对二甲苯的纯度很快达到99.8%以上,其收率逐渐上升并趋于稳定。

开始进料后,吸附原料中的C8芳烃随塔内液相主流体向下游流动,对二甲苯在吸附区被吸附,其它C8芳烃组分穿过吸附区从抽余液流出。由于吸附剂床层内预饱和组分为对二乙苯,因而在0~8 min时间段抽余液中几乎没有C8芳烃流出。由于吸附原料中的乙苯、间二甲苯和邻二甲苯等组分在吸附剂上的选择性低,在吸附区被吸附的量少,因而8~50 min时间段抽余液中的这些组分从0上升到接近稳态浓度。

在吸附区被吸附的对二甲苯及少量其它C8芳烃随吸附剂“向上移动”到提纯区,其它C8芳烃逐渐被脱附;而对二甲苯不断富集,在提纯区下游形成一个对二甲苯浓度峰,然后逐渐向上游展宽,形成对二甲苯的高浓区平台(如图1的Ⅱ区),最终被脱附区向下流动的解吸剂脱附形成抽出液。图2 显示在0~50 min时间段,对二甲苯在提纯区富集的过程中,抽出液中没有或仅有极少量的对二甲苯;在50~300 min时间段,对二甲苯逐渐完成在提纯区的富集,其在抽出液中的浓度很快上升到接近稳态浓度;在300~600 min时间段,提纯区和吸附区液相主流体组成逐渐稳定,抽出液和抽余液中的对二甲苯浓度也逐渐达到稳定;此时,图3 中对二甲苯的纯度和收率亦达到稳定状态,SMB过程达到周期性稳态。

图2 预饱和对二乙苯开工时抽出液和抽余液中组分浓度变化—EB; —PX; —MX; —OX

2.2 预饱和C8芳烃和对二乙苯开工过程

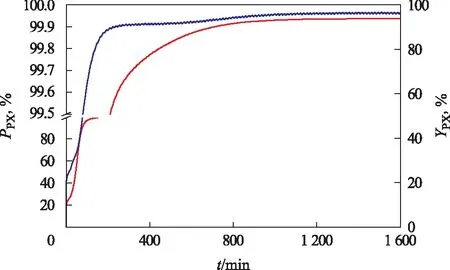

预饱和质量分数50%的吸附原料和质量分数50%的解吸剂时,开工后抽出液和抽余液中各组分浓度随时间的变化见图4,PX纯度和收率变化见图5。图4(a)显示随着时间增加抽出液中的对二甲苯浓度逐渐增加,其它C8芳烃浓度逐渐降低;图4(b) 显示抽余液中对二甲苯浓度则是先降低后略上升,其它C8芳烃在较短时间内达到周期性稳态;在1 100 min抽出液和抽余液中各组分浓度达到周期性稳态。图5显示,对二甲苯的纯度和收率逐渐上升,并在1 100 min达到稳态。

图3 预饱和对二乙苯开工时对二甲苯纯度和收率随时间变化—PPX; —YPX

开始进料后,吸附原料中的C8芳烃随塔内液相主流体向下流动。在0~8 min时间段,抽余液中的C8芳烃浓度与吸附剂床层内预饱和的浓度一致;8~50 min时间段吸附区液相主流体中的对二甲苯逐渐被吸附,抽余液中的对二甲苯浓度逐渐降低,其它C8芳烃逐渐达到周期性稳态。

在吸附区被吸附的对二甲苯,随吸附剂“向上移动”到提纯区,在提纯区下游形成对二甲苯浓度峰;受提纯区液相主流体向下流动的其它C8芳烃影响,形成的对二甲苯浓度峰向上游移动至抽出液位置,对应图4(a)中50~200 min时间段,抽出液中对二甲苯浓度逐渐上升,其它C8芳烃浓度逐渐降低。然后,该峰向下游展宽,最终在提纯区形成对二甲苯的高浓度平台,对应图4中200~1 100 min时间段,抽出液和抽余液中对二甲苯浓度略微上涨到周期性稳态。此时,图5中对二甲苯的纯度和收率亦达到稳定状态,SMB过程达到周期性稳态。

图5 预饱和C8芳烃对二乙苯开工时PX纯度和收率随时间变化—PPX; —YPX

2.3 预饱和不同组分开工过程对比

对比研究了SMB过程预饱和5种组分开工过程的情形:①对二乙苯;②C8芳烃;③对二甲苯;④质量分数50% 对二甲苯 +质量分数50% 对二乙苯;⑤质量分数50% C8芳烃+质量分数50%对二乙苯。预饱和不同组分时SMB开工过程对二甲苯纯度和收率随时间变化见图6。图6(a)显示,对二甲苯达到较高纯度(99.8%)所需时间由小到大的顺序为:预饱和对二甲苯=预饱和对二甲苯和对二乙苯<预饱和对二乙苯<预饱和C8芳烃和对二乙苯<预饱和C8芳烃。图6(b)显示,对二甲苯收率达到稳定所需时间由小到大的顺序为:预饱和对二甲苯≈预饱和对二甲苯和对二乙苯≈预饱和对二乙苯<预饱和C8芳烃和对二乙苯<预饱和C8芳烃。

预饱和对二甲苯或对二甲苯和对二乙苯组分时,吸附剂床层内液相流体为高纯度对二甲苯,因而开工后抽出液即得到高纯度对二甲苯;预饱和对二乙苯时,吸附原料中的对二甲苯进入吸附剂床层并在提纯区富集后,抽出液较快地得到高纯度对二甲苯。采用这3种预饱和方式时,对二甲苯高浓度平台形成较快,因而过程达到周期性稳态相对较快。预饱和C8芳烃和对二乙苯、C8芳烃时,吸附剂床层内存在较高浓度的乙苯、间二甲苯和邻二甲苯等组分,造成对二甲苯高浓度平台形成缓慢,所以过程达到周期性稳态较慢。对比可知,降低吸附剂床层预饱和组分中乙苯、间二甲苯和邻二甲苯的浓度有利于加速SMB的开工过程。

图6 预饱和不同组分时PX纯度和收率随时间的变化—PDEB; —C8芳烃; —PX;—PX+PDEB; —C8芳烃+PDEB

2.4 操作参数的影响

在吸附塔内预饱和50%(w)的C8芳烃和50%(w)的对二乙苯,研究吸附进料量和提纯区循环流量等操作参数对开工过程的影响。

2.4.1 吸附进料量的影响 在不同吸附进料量情况下,SMB过程对二甲苯的纯度和收率随SMB过程运转周期的变化趋势见图7。图7显示:在不同吸附进料量时,对二甲苯的纯度和收率随着运转周期增加的变化趋势一致,在进料30个周期后SMB过程达到稳定状态;但由于在较低吸附进料量时的循环周期长,所以较低进料量时得到高纯度对二甲苯和较高收率所需的开工时间越长。另外,在高吸附进料量时循环周期短,吸附系统受传质速率限制,与较低吸附进料量工况相比对二甲苯的纯度和收率略有降低。

图7 不同进料量时PX纯度和收率随运转周期的变化进料量: —110%×QF; —QF; —90%×QF;—80%×QF; —70%×QF; —60%×QF

图8 不同循环流量时PX纯度和收率随时间的变化循环流量: —Q2; —Q2+δ; —Q2+2δ;—Q2+3δ; —Q2+5δ

2.4.2 提纯区循环流量的影响 提纯区循环流量对SMB开工过程的影响见图8。图8显示:随着提纯区循环流量的增加,抽出液中获得高纯度对二甲苯所需时间缩短,并且最终纯度提高;流量的增加使对二甲苯的收率达到稳态所需时间缩短,但收率降低。在提纯区循环流量较高时对二甲苯纯度和收率达到平衡所需时间较短,主要是由于抽出液采出量减少,对二甲苯在吸附塔系统中积累速率增加,因而可以更快速地达到稳态。

3 结 论

考虑吸附剂床层内和床层之间空体积内液相的轴向扩散,结合实验得到的吸附平衡参数和传质系数,建立了模拟移动床过程的模型,模型模拟结果与工业装置数据吻合较好,说明吸附参数及模型的可靠性好。

吸附剂床层预饱和组分对SMB吸附分离对二甲苯过程稳态的形成有较大影响,降低预饱和组分中乙苯、间二甲苯和邻二甲苯等芳烃浓度有利于缩短开工周期;对于工业装置预饱和C8芳烃和对二乙苯的开工过程,提高吸附进料量和提纯区循环流量有利于缩短获取高纯度对二甲苯所需时间和开工周期。

[1] 戴厚良.芳烃技术[M].北京:中国石化出版社.2014:310-344

[2] Storti G,Masi M,Carra S,et al.Optimal design of multicomponent countercurrent adsorption separation processes involving nonlinear equilibria[J].Chemical Engineering Science,1989,44(6):1329-1345

[3] Ching C B,Ruthven D M,Hidajat K.Experimental study of a simulated counter current adsorption system:III.Sorbex operation[J].Chemical Engineering Science,1985,40(40):1411-1417

[4] Zhong Guoming,Guiochon G.Analytical solution for the liner ideal model of simulated moving bed chromatography[J].Chemical Engineering Science,1996,51(18):4307-4319

[5] Minceva M,Rodrigues A E.Modeling and simulation of a simulated moving bed for the separation ofp-xylene[J].Industrial & Engineering Chemistry Research,2002,41(14):3454-3461

[6] Ma Z,Wang N H L.Standing wave analysis of SMB chromatography:Iinear systems[J].AIChE J,1997,43(10):2488-2508

[7] Minceva M,Rodrigues A E.Understanding and revamping of industrial scale SMB units forp-xylene separation[J].AIChE J,2007,53(1):138-149

[8] Wei Feng,ZhaoYingxian.Modeling comparison between novel and traditional feed modes of simulated moving bed[J].Industrial & Engineering Chemistry Research,2008,47(9):3200-3206

[9] Lim Y I,Lee J,Bhatia S K.Improvement of para-xylene SMB process performance on an industrial scale[J].Industrial & Engineering Chemistry Research,2010,49(7):3316-3327

[10] 朱宁,王辉国,杨彦强,等.C8芳烃异构体在X型分子筛上的吸附平衡参数和传质系数研究[J].石油炼制与化工,2012,43(7):37-42

RESEARCH ON START-UP PROCESS OF SIMULATED MOVING BED FOR PARA-XYLENE SEPARATION

Yang Yanqiang,Wang Dehua,Wang Huiguo,Zhu Ning

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The model of simulated moving bed (SMB) for xylene separation is established,considering the axial dispersion in the adsorbent bed and the void volume between beds,based on the adsorption equilibrium constants and mass transfer coefficients obtained from experiments.The simulation results and the industrial plant data are concordant.The effect of pre-saturated components,operation parameters on SMB start-up process is investigated.Results show that reducing ethylbenzene,meta-xylene and ortho-xylene in the pre-saturated components,increasing feed rate and recycle flow rate in purification zone are all beneficial to shorten the start-up time of SMB process.

simulated moving bed; adsorption; separation; para-xylene; start-up

2016-08-24; 修改稿收到日期: 2016-10-09。

杨彦强,硕士,工程师,主要从事吸附分离技术研究工作。

杨彦强,E-mail:yangyq.ripp@sinopec.com。