CRTS Ⅲ轨道板张拉横梁的仿真试验分析与设计

2017-04-14李晓明

李 晓 明

(中铁十二局集团第一工程有限公司,陕西 西安 710000)

CRTS Ⅲ轨道板张拉横梁的仿真试验分析与设计

李 晓 明

(中铁十二局集团第一工程有限公司,陕西 西安 710000)

利用有限元求解力学问题的基本方法,对张拉横梁结构进行力学仿真试验,分析计算了每根预应力筋的张拉力,并通过单根预应力筋张拉力的偏差率大小及预应力筋连接板的变形值,判断了结构设计的合理性,为张拉横梁结构设计提供了理论依据。

张拉横梁,有限元,偏差率,变形值

0 引言

在轨道发展方面也由有砟轨道发展到无砟轨道[1],无砟轨道是由多块无砟轨道板拼接铺设而成,经多年技术革新,无砟轨道板由先前的CRTSⅠ型、CRTSⅡ型发展到现在的CRTSⅢ型。该种型号的轨道板是我国借鉴前两种型号轨道板的基础上取长补短,自主研发的一种新型的轨道板[2,3],现已广泛的应用于各大高铁与城际铁路之中。CRTS Ⅲ型先张轨道板是由一套机械张拉横梁结构生产制作,张拉横梁结构设计的是否合理关系到先张轨道板的生产质量的好坏。利用有限元分析方法对已设计好的张拉横梁结构进行力学仿真分析,对仿真所得的数据进行对比分析,得出该种设备的最佳设计方案。

1 结构设计

查阅资料及参考同类型的张拉横梁结构,将整套设备的结构设计如下所述:单个轨道板的横向预应力筋的布置是24×φ10,纵向预应力筋是上下两排,其布置是16×φ10,这些预应力筋是通过液压缸顶推作用进行先张预紧,为了使预应力筋的受力与变形比较均匀,这里设计了2种方案不同的张拉横梁结构,其不同之处在于液压缸顶推的位置不同,L为横向距离,H为纵向距离。第一种方案的横向距离L1=2 900 mm,纵向距离H1=3 300 mm;第二种方案的横向距离L2=3 900 mm,纵向距离H2=4 800 mm。

2 有限元仿真模型

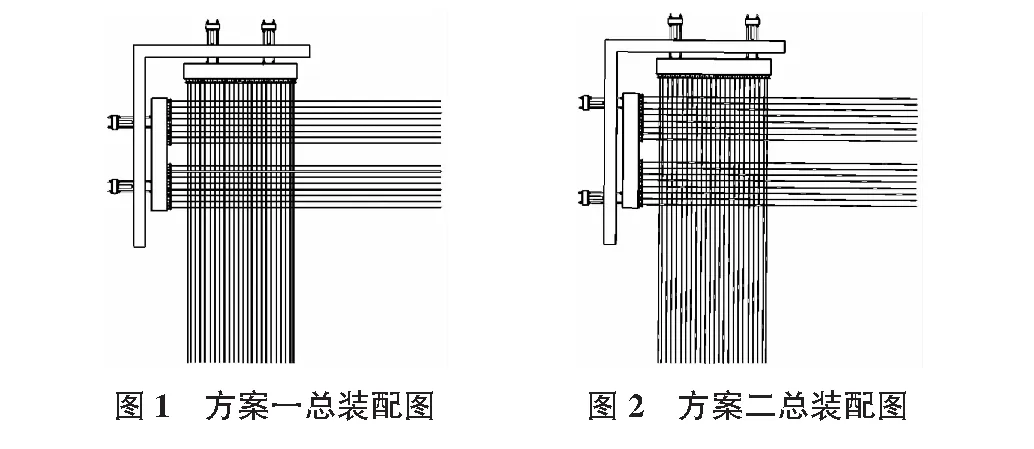

2.1 两种方案的总装配图

根据前面绘制的CAD图纸尺寸,按1∶1的大小,建立两种方案的总装配示意图,如图1,图2所示。

2.2 模型简化

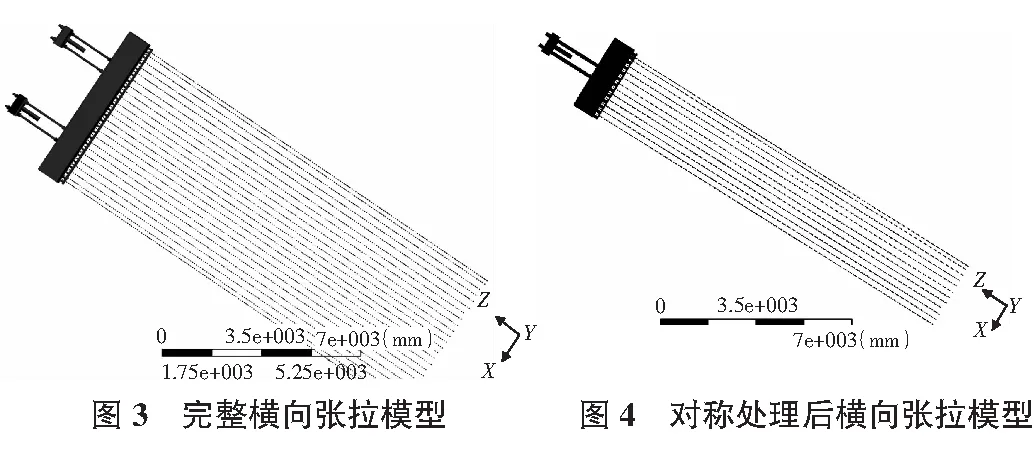

为减小ANSYS分析计算工作量、提高计算速度[2],利用ANSYS对称处理功能对模型进行对称处理,仅分析模型的其中一半即可。方案一的横向张拉模型的对称处理如图3,图4所示。方案一的纵向张拉模型、方案二的横向张拉模型与此处理方法雷同。

3 计算结果及分析

3.1 横向张拉系统

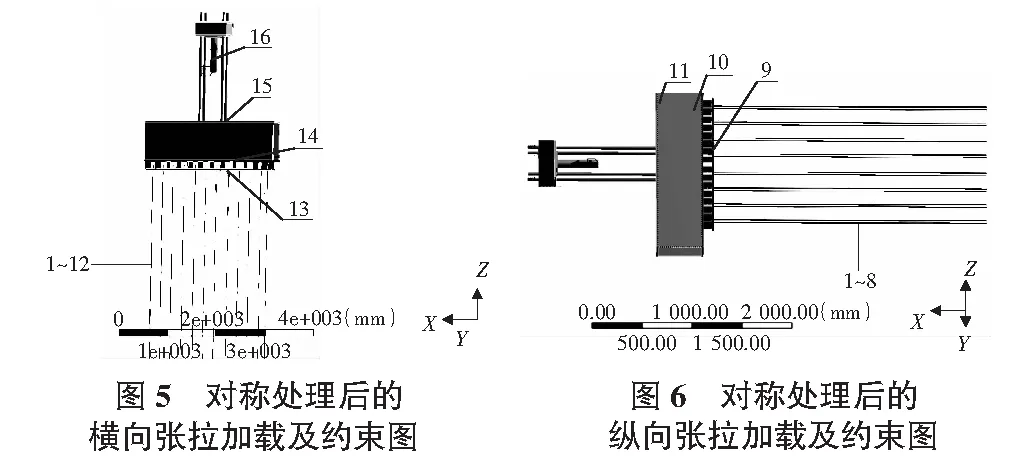

图5中,1~12为从左至右的预应力筋编号,13为预应力筋连接板,14为张拉横梁前翼缘板,15为张拉横梁后翼缘板,16为液压千斤顶,推力为960 kN。

表1 横向预应力筋张拉力与变形(一)

从表1知,方案一的预应力筋张拉力最大为80.198 kN,偏差率为+0.25%,最小为79.714 kN,偏差率为-0.36%。方案二的预应力筋张拉力最大为80.811 kN,偏差率为+1.01%,最小为79.260 kN,偏差率为-0.93%。

表2 横向张拉横梁结构应力与变形(一)

由表2得知,方案一的预应力筋连接板13上的最大应力为406.17 MPa,方案二的最大应力为423.93 MPa,方案一的张拉横梁后翼缘板15的最大应力为253.32 MPa,方案一的最大应力为237.41 MPa,都出现在与预应力筋或千斤顶拉杆连接处,属于接触应力,对强度没有影响,可不予考虑。方案一的预应力筋连接板13的最大局部变形为0.889 mm,满足规定的张拉横梁变形量不应大于1 mm的要求[5]。而方案二的预应力筋连接板13的最大局部变形为2.288 mm,不能满足规定的要求。

从上面比较结果可以得出,方案一预应力筋张拉力比方案二预应力筋张拉力的均匀性要好,同时方案一张拉横梁结构的变形量也小于方案二。综合比较可得,方案一结构设计的合理性要优于方案二。

3.2 纵向张拉系统

图6中,1~8为从下至上的预应力筋编号(同一编号的上下两根预应力筋的受力和变形相同),9为预应力筋连接板,10为张拉横梁前翼缘板,11为张拉横梁后翼缘板,横梁前后翼缘板厚度均为30 mm;液压千斤顶的推力为1 280 kN。

表3 纵向预应力筋张拉力与变形

从表3可知,方案一的预应力筋张拉力最大为80.290 kN,偏差率为+0.36%,最小为79.325 kN,偏差率为-0.84%。方案二的预应力筋张拉力最大为82.425 kN,偏差率为+3.03%,最小为77.315 kN,偏差率为-3.36%。

表4 纵向张拉横梁结构应力与变形

从表4可知,方案一的纵向预应力筋连接板9的最大局部变形为0.567 mm,满足《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板暂行技术条件》规定的张拉横梁变形量不应大于1 mm的要求。方案二的纵向预应力筋连接板9的最大局部变形为4.038 mm,不能满足规定的要求。

3.3 调整横梁横向前后翼缘板厚度

因此,第一种方案要优于第二种方案。为了更深入的研究张拉横梁结构,现将横梁前后翼缘板厚度由原来的30 mm变更为40 mm,再进行仿真计算。计算的结果如表5,表6所示。

表5 横向预应力筋张拉力与变形(二)

从表5得知,预应力筋张拉力最大为80.175 kN,偏差率为+0.22%,最小为79.751kN,偏差率为-0.31%。张拉力分布均匀性较调整前略有改善。

表6 横向张拉横梁结构应力与变形(二)

从表6可以得知,预应力筋连接板13的最大局部变形为0.542 mm,比调整前的0.889 mm减小39%,改善效果明显。

4 结语

1)液压顶推油缸在张拉横梁横、纵向顶推的位置能够影响预应力筋偏差率的大小(即预应力筋张拉力的均匀性),不同的位置还能够影响预应力筋连接板的变形量大小。合理的布置两液压顶推油缸位置,对生产高质量的先张轨道板起着至关重要的作用。

2)通过对横向张拉横梁的前后翼缘板厚度由先前的30 mm变更到40 mm所得的仿真结果可得,翼缘板厚度增大时,预应力筋张拉力偏差率变小(即预应力筋的张拉力更均匀),预应力筋连接板的变形量也变小。这说明前后翼缘板厚度也能够影响预应力筋的偏差率及连接板变形量。在张拉横梁的结构设计时,我们应根据实际情况去选择一个合适的翼缘板厚度,以达到经济适用的目的。

[1] 何华武.无碴轨道技术[M].北京:中国铁道出版社,2005:13-28.

[2] 宋海磊.新CRTS Ⅲ型高铁轨道板先张工艺成套设备设计[D].成都:西华大学机械工程学院,2013:1-7.

[3] 王红亮.高速铁路CRTS Ⅲ型无砟轨道板维修技术探讨[J].高速铁路技术,2012,3(3):61.

[4] 张洪才,何 波.有限元分析——ANSYS 13.0从入门到实战[M].北京:机械工业出版社,2011:257-272.

[5] 中铁二十三局集团有限公司.高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板暂行技术条件[Z].

[6] 李 聪,马 超,姬付全.CRTSⅢ型板式无砟轨道施工技术应用研究[J].交通建设与管理,2014(18):205-208.

[7] 吴 刚,杨 洋,杨琼东,等.新型钢—连续纤维复合筋增强无砟轨道板及其基本性能研究[J].土木工程学报,2014(10):136-144.

Simulation test analysis and design on tensioned beam of CRTS Ⅲ track plate

Li Xiaoming

(ChinaRailway12thBureauGroupFirstEngineeringCo.,Ltd,Xi’an710000,China)

The basic method of finite element in solving mechanical problems was used, the mechanics simulation analysis of tensioned beam structure was made, each prestressed tension was calculated. After that, whether the structure design is reasonable was determined through the deviation ratio of tension of single prestressing force and deformation value of connection plate of prestressing force, providing important theoretical basis for structure design of tensioned beam.

tensioned beams, the finite element, deviation rate, deformation value

1009-6825(2017)07-0138-02

2016-12-26

李晓明(1979- ),男,助理工程师

U213.2

A