闭环齿轮传动系统传动误差研究

2017-04-07雷贤卿马文锁杨科林

雷贤卿 孟 琦 马文锁 杨科林

河南科技大学机械装备先进制造河南省协同创新中心,洛阳,471003

闭环齿轮传动系统传动误差研究

雷贤卿 孟 琦 马文锁 杨科林

河南科技大学机械装备先进制造河南省协同创新中心,洛阳,471003

利用当量啮合误差原理,建立闭环齿轮传动系统各齿轮共同作用时传动误差与时间的关系式,得出了闭环齿轮传动系统传动误差随时间的变化规律,利用蒙特卡罗法验证了传动误差随时间变化规律的正确性。依据闭环齿轮传动系统的角频率特性,研究各齿轮误差初始相位与齿轮传动误差的关系及两支路传动误差的同步性;构建了同步传动误差和各齿轮传动误差之间的耦合模型,提出减小同步传动误差的措施,实例分析表明,该措施可以有效地提高闭环齿轮传动系统的传动平稳性。

闭环齿轮传动系统;平稳性;传动误差;同步传动误差

0 引言

在软管、电缆等产品的生产中,为使其具有较好的抗拉伸、抗弯折、抗冲击和耐磨损等性能,常在其壁内增加一层或数层网状强化层,该网状强化层为网线相互交叉而成。为实现网线的相互交叉,常使用编织机进行编织[1-3]。编织机的机械传动系统是设备的关键部分,改善其传动性能是提高编织机转速的重要途径之一。目前国内外编织机的机械传动系统大都是一套闭环齿轮传动系统,共有n个齿轮,n≥4且为偶数,n个齿轮两两相互啮合,并形成一个封闭的传动系统,每个齿轮既是主动轮又是被动轮。如果闭环齿轮传动系统存在传动误差,则会使齿轮瞬时传动比改变,从而产生冲击,引起振动和噪声,降低闭环齿轮传动系统的传动平稳性。因此,研究闭环齿轮传动系统的传动误差对提高传动平稳性具有实用价值。

国内外学者对齿轮传动误差定义、计算和测量进行了研究[4-6],对采用齿廓修形、提高齿轮的制造和装配精度来减小传动误差也进行了研究[7-13],但大都以一对齿轮或者开环齿轮传动系统进行研究,缺乏对闭环齿轮传动系统的传动误差研究。而对于闭环齿轮传动系统,仅仅是针对闭环齿轮传动系统装配条件和均载特性进行研究[14-17],缺乏对闭环齿轮传动系统的传动误差研究。

本文以编织机的闭环齿轮传动系统为研究对象,依照闭环齿轮传动系统功率分流合流、传动系统封闭首尾相接的特点,建立编织机闭环齿轮传动系统传动过程中,各齿轮共同作用时传动误差与时间的关系式,探究闭环齿轮传动系统传动误差与时间的变化规律,基于蒙特卡罗思想验证了传动误差随时间变化规律的正确性。依据同步传动误差的概念建立同步传动误差和各齿轮传动误差的耦合关系,以减小同步传动误差为目的,提出了增强闭环齿轮传动系统传动平稳性的措施。

1 传动误差影响因素

由于齿轮在制造和装配过程中不可能绝对准确,并且齿轮在工作过程中也会发生弹性变形,所以齿轮在传动过程中产生的传动转角误差是不可能避免的。对于静态误差,齿轮误差的主要来源是齿轮的制造误差和装配误差。

1.1 齿轮制造误差

1.2 齿轮装配误差

齿轮装配误差主要由齿轮孔与轴之间的间隙e1、齿轮安装处轴颈跳动间隙e2和滚珠轴承的偏心量e3引起。

1.3 当量啮合传动误差

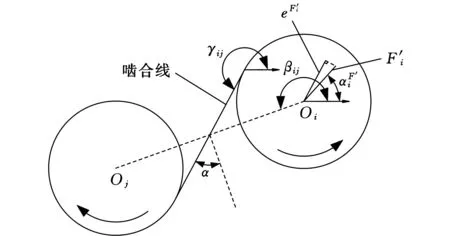

图1 当量啮合误差示意图Fig.1 Schematic of equivalent meshing error

把切向综合误差投影在啮合线上,有

(1)

式中,ω为角速度;t为时间。

把齿间切向误差投影到啮合线上,有

(2)

式中,z为齿数。

把由齿轮孔与轴之间的间隙e1而引起的安装误差投影到啮合线上,有

(3)

把由齿轮安装处轴颈跳动间隙e2而引起的安装误差投影到啮合线上,有

(4)

把由滚珠轴承偏心量e3而引起的安装误差投影到啮合线上,有

(5)

把齿轮制造误差投影在啮合线上,有

(6)

把齿轮安装误差投影在啮合线上,有

(7)

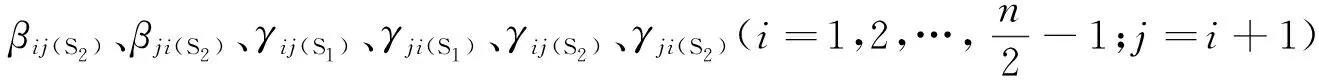

图2 闭环齿轮传动系统简图Fig.2 Schematic of closed loop gear transmission system

(8)

Φ=π(n-2)/n

式中,Φ为齿轮相邻传动线之间的夹角。

1.4 传动误差的计算式

齿轮传动误差是指实际转角与理论转角之差,当该值为正时表示实际转角比理论转角大,该值为负时则相反。规定逆时针旋转为正,顺时针为负。

(1)单个齿轮的误差由齿轮的制造误差和装配误差组成,计算公式为

Ti=eEij+eAij

(9)

(2)一对齿轮副的误差φ1由相互啮合的齿轮综合而成,计算公式为

(10)

式中,T1为齿轮1的误差;T2为齿轮2的误差;r2为齿轮2的基圆半径。

(3)齿轮传动误差φ由多对齿轮副的误差通过传动比转化到最后一个齿轮所得,计算公式为

(11)

式中,φn为第n对齿轮副传动误差;in-1为第n-2根轴到第n-1根轴的传动比。

1.5 同步传动误差

闭环齿轮传动系统的传动特点如下:功率由输入轴进入,在第一个齿轮处分流左右两条支路传递功率,最终在最后一个齿轮处功率合流。传动过程中引起的噪声不仅有开环传动时各支路传动误差引起的噪声,还有左右两支路传动时在功率合流时传动不同步而引起的噪声。为了反映多输入齿轮传动时齿轮传动的同步性,提出同步传动误差的概念。同步传动误差定义为:在齿轮传动中由多个主动齿轮向单个被动齿轮传递功率时,各主动齿轮向被动齿轮传动的误差之差,即

k=φS1-φS2

(12)

式中,k为同步传动误差;φS1为支路S1的传动误差;φS2为支路S2的传动误差。

2 齿轮传动误差耦合

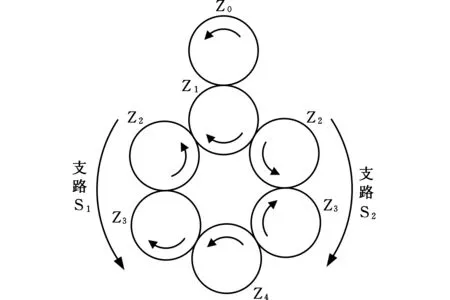

齿轮各种偏心误差转化为在啮合线上的当量啮合误差,对系统传动误差的影响一般都可以表征为三角函数的关系,角频率ω相同时,对n个齿轮的当量啮合误差的耦合误差模型为

(13)

式中,Bn-1和ψn-1分别为前n-1项合并后的幅值和初始相位;An和∂n分别为第n项的幅值和初始相位。

3 实例计算与分析

3.1 计算模型

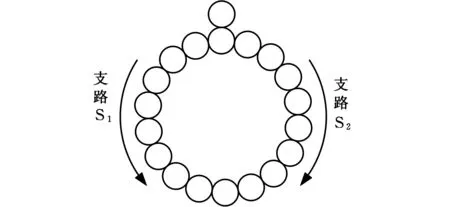

以6个齿轮的闭环齿轮传动系统为例,传动原理如图3所示,其输入功率由输入轴0进入,在齿轮Z1处分流出左右两条支路来传递功率,最终在齿轮Z4处功率合流。输入功率是通过两条相对独立的支路进行传递的,即支路S1(Z1(S1)Z2(S1)Z3(S1)Z4(S1))和支路S2(Z1(S2)Z2(S2)Z3(S2)Z4(S2))。

图3 闭环齿轮传动系统传动原理图Fig.3 Schematic of closed loop gear transmission system

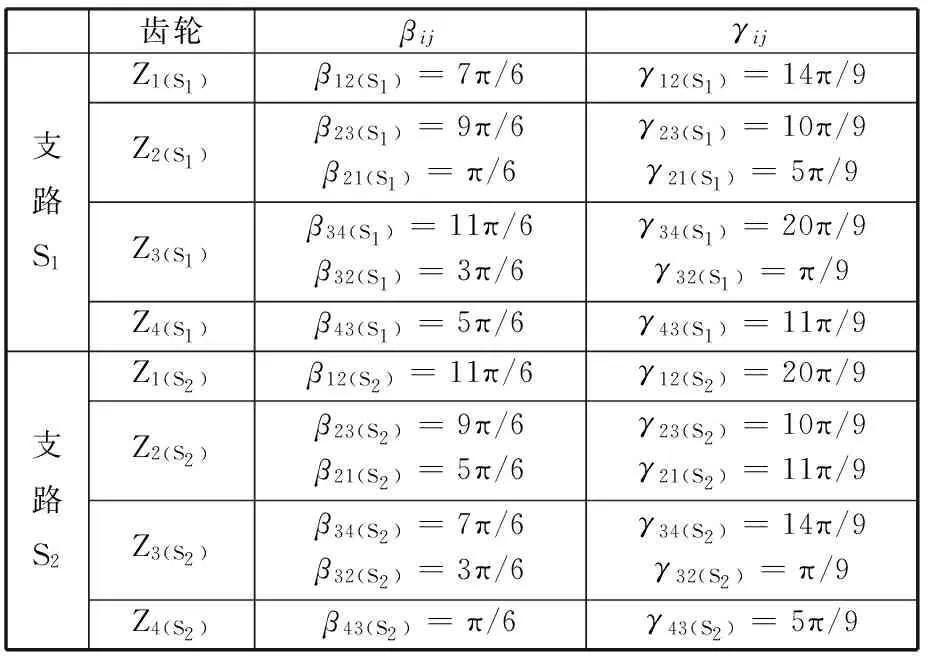

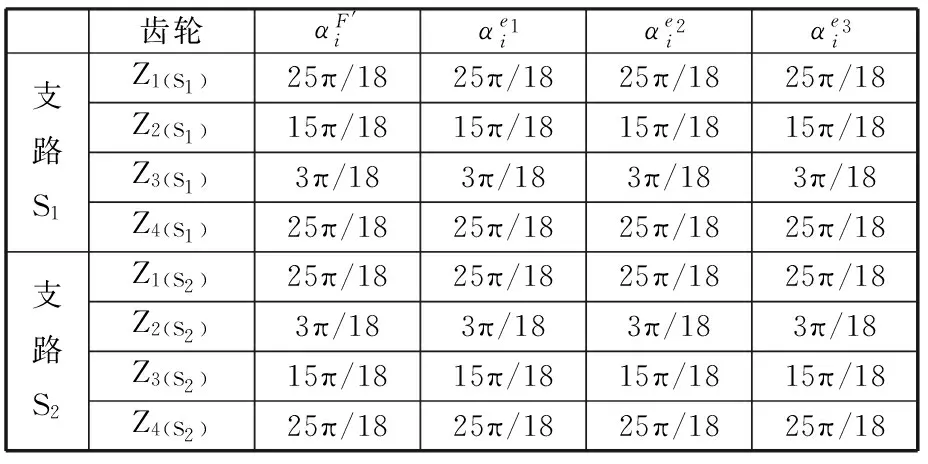

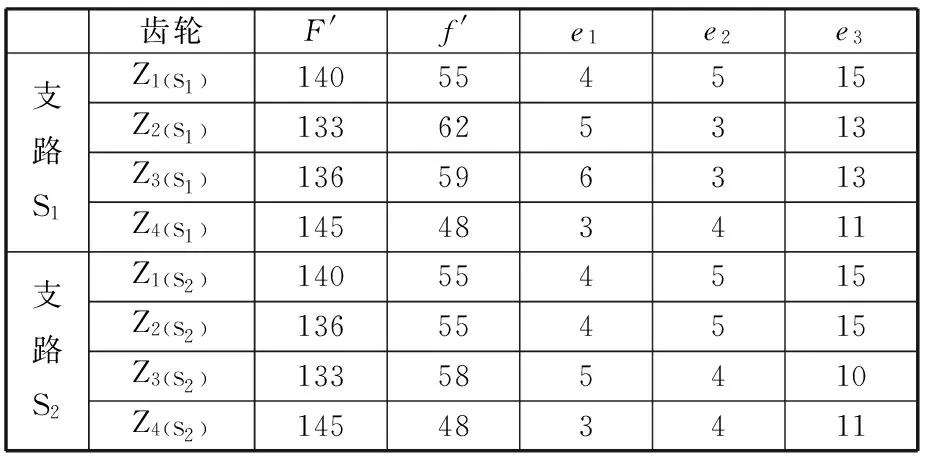

各齿轮齿数z=80,模数m=1.5,压力角α=20°,角频率ω=10πrad/s,传动比均为1。根据式(8),机构相关角度如表1所示。齿轮在装配时误差的初始相位均随机出现,取各误差初始相位如表2所示。根据编织机齿轮机构设计要求,各部件的误差参数如表3所示。

表1 机构相关角度

表2 各误差的初始相位

表3 各部件误差

把各误差值、机构相关角度和误差初始相位代入式(1)~式(7)得到当量啮合误差。以齿轮Z1(S1)为例,有

(14)

综上,由式(9)~式(12)可得支路S1(Z1(S1)Z2(S1)Z3(S1)Z4(S1))传动误差、支路S2(Z1(S2)Z2(S2)Z3(S2)Z4(S2))传动误差和同步传动误差为

(15)

(16)

k=φS1-φS2

3.2 传动误差的变化规律

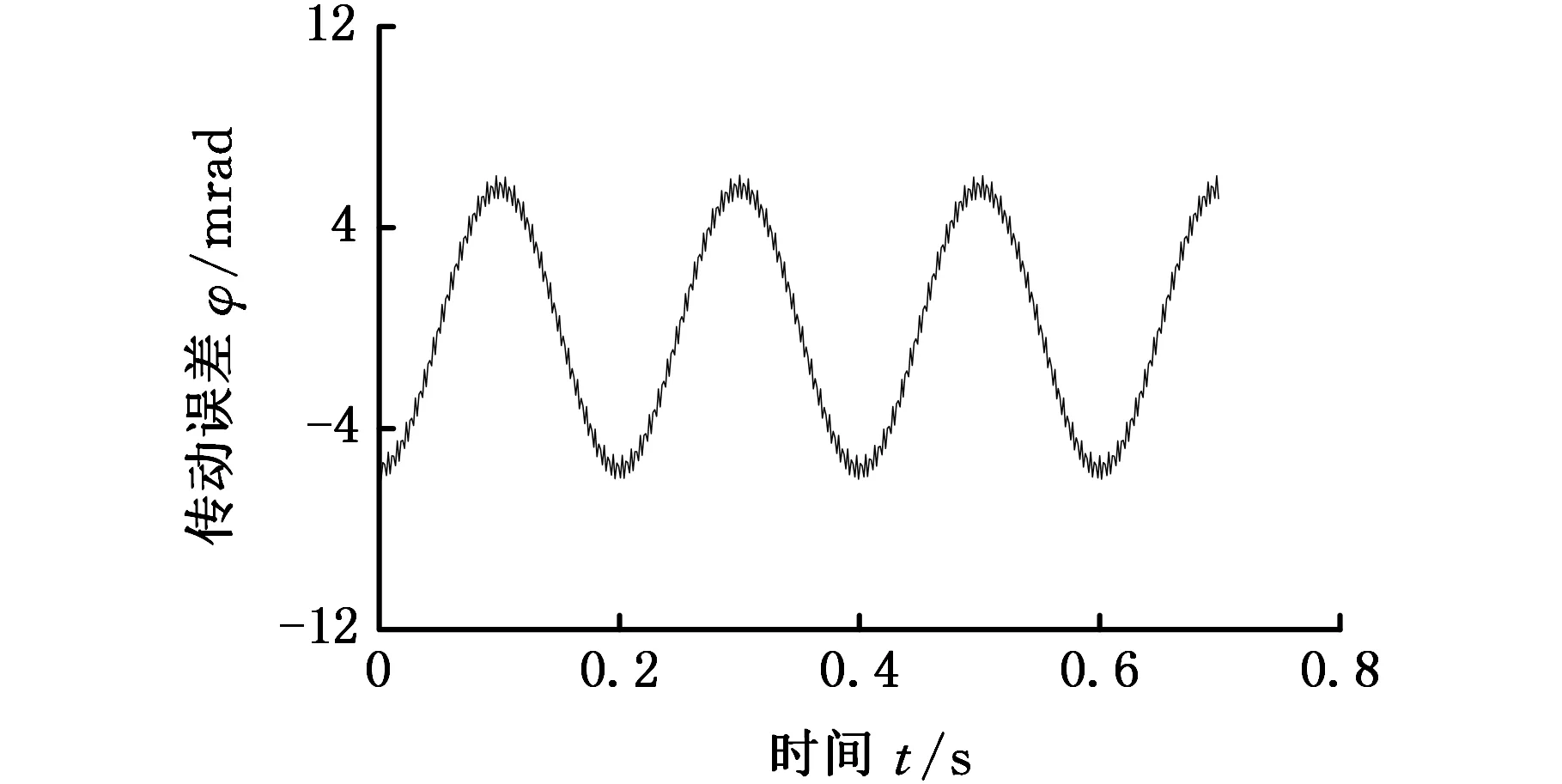

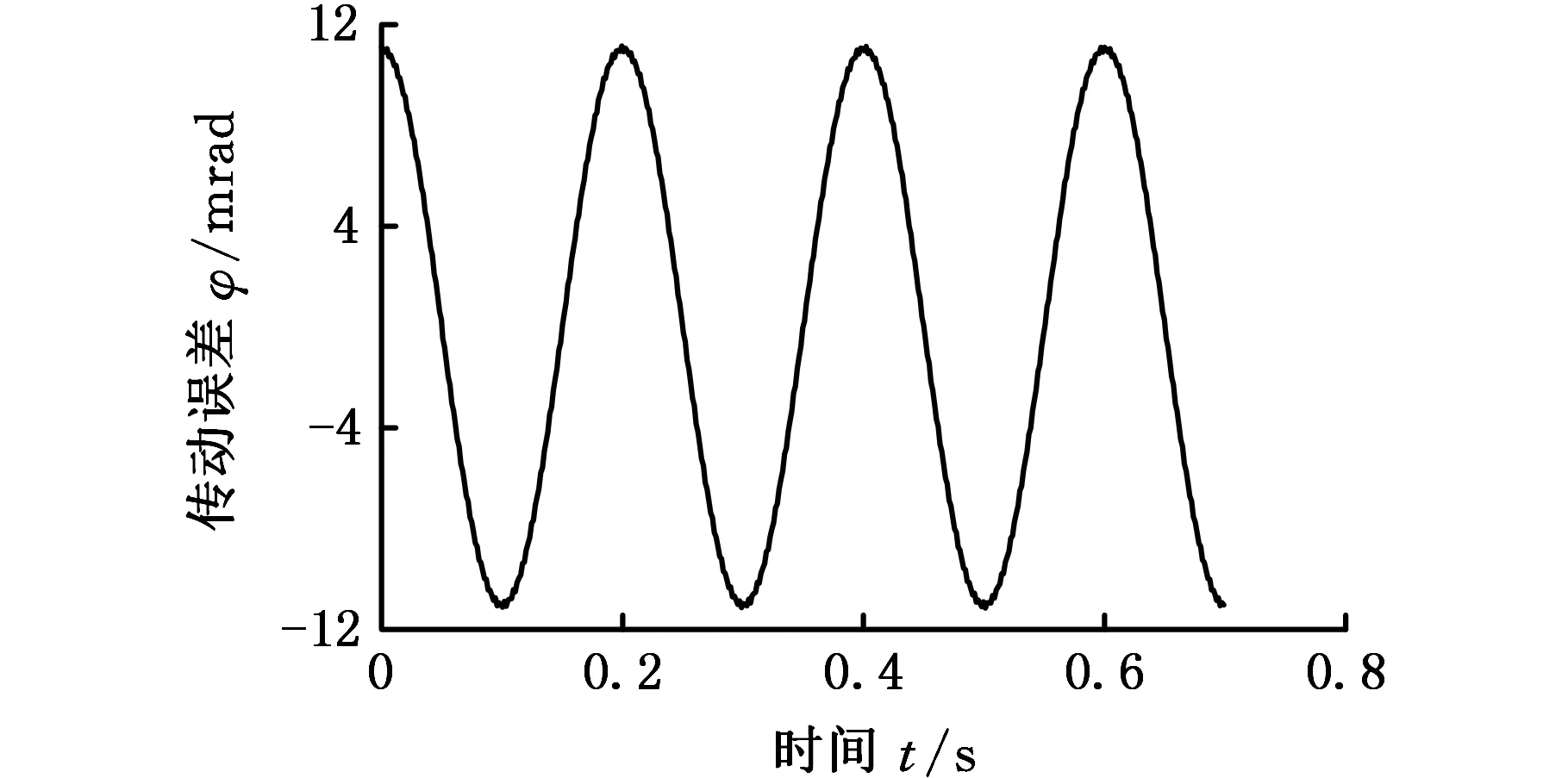

闭环齿轮传动系统工作时,在齿轮Z1处分流沿支路S1和支路S2传递功率,最终在齿轮Z4处功率合流完成功率传递。根据式(15)、式(16)和式(12)可得各支路传动误差和同步传动误差的变化规律,如图4~图6所示。

图4 支路S1传动误差变化规律Fig.4 Change rules of branch S1 transmission error

图5 支路S2传动误差变化规律Fig.5 Change rules of branch S2 transmission error

图6 同步传动误差变化规律Fig.6 Change rules of synchronous transmission error

由图4~图6可得:

(1)各齿轮传动系统的传动误差都以高频和低频周期随时间变化。

(2)支路S1最大瞬时传动误差为6.01 mrad即20.66′,最小瞬时传动误差为-5.93 mrad即-20.38′,支路S2最大瞬时传动误差为6.09 mrad即20.93′,最小瞬时传动误差为-6.02 mrad即-20.69′;支路S1、S2最大瞬时同步传动误差为11.15 mrad即38.33′,最小瞬时同步传动误差为-11.14 mrad即-38.29′。

(3)比较支路S1与支路S2两传动误差的变化规律,两者传动误差不同步且最大瞬时传动误差值也不同。

(4)同步传动误差峰值并不是简单的幅值相加,各齿轮传动支路存在耦合作用。

3.3 齿轮传动误差的蒙特卡罗法分析

(17)

(18)

式中,R为服从[0,1]均匀分布的随机变量;η为分布参数;X为随机变量。

(19)

(20)

制造误差和安装误差各跳动量的相位角均满足[0,2π]间的均匀分布,则抽样公式为

X=2πR

(21)

安装误差的各间隙ei满足正态分布,其抽样公式、分布参数分别为

(22)

μi=ei/2σi=ei/6

(23)

式中,μ为期望;σ为标准差。

蒙特卡罗法计算步骤如下:①根据式(19)、式(20)、式(23)求出各误差参数;②产生服从[0,1]均匀分布的随机数,根据式(18)、式(21)、式(22)抽样得出抽样值;③依照步骤①、步骤②的方法得到其余当量啮合误差的参数;④根据式(9)、式(10)、式(11)求出各支路总传动误差和同步传动误差;⑤重复步骤②~步骤④50 000次,误差初始相位取任意值,每次取各支路总传动误差和同步传动误差进行统计分析,画出直方图,见图7~图9。

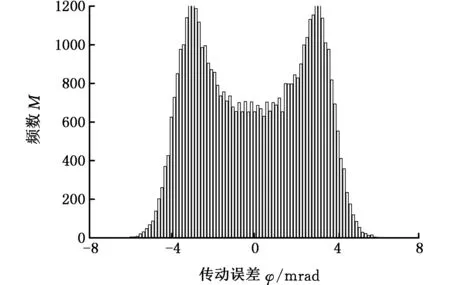

图7 支路S1传动误差直方图Fig.7 Histogram of branch S1 transmission error

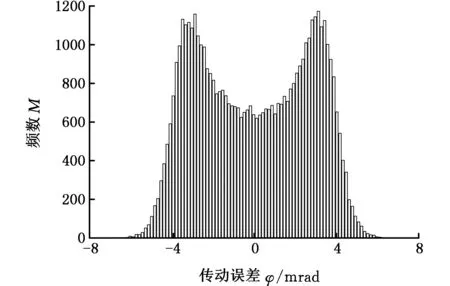

图8 支路S2传动误差直方图Fig.8 Histogram of branch S2 transmission error

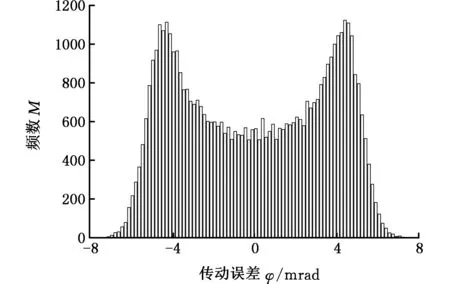

图9 同步传动误差直方图Fig.9 Histogram of synchronous transmission error

比较图7和图4,蒙特卡罗法得到的支路S1传动误差最小值为-6.69 mrad即-20.99′,比图4中最小值略小0.61′,最大值为6.45 mrad即22.17′,比图4中最大值略大1.51′。期望为-1.17 μrad即0.24″,标准差为2.70 mrad即9.28′,取置信系数为0.9973,可得置信区间为[-18.39′,18.22′]。

比较图8和图5,蒙特卡罗法得到的支路S2传动误差最小值为-6.56 mrad即-20.55′,比图5中最小值略小1.86′,最大值为6.69 mrad即20.99′,比图5中最大值略大0.06′。期望为7.40 μrad即1.52″,标准差为2.72 mrad即9.35′,取置信系数为0.9973,可得置信区间为[-18.52′,18.46′]。

比较图9和图6,蒙特卡罗法得到的同步传动误差最小值为-11.55 mrad即-39.70′,比图6中最小值略小1.41′,最大值为11.68 mrad,即40.15′,比图6中最大值略大1.82′。期望为-1.60 μrad即0.33″,标准差为5.32 mrad即18.28′,取置信系数为0.9973,可得置信区间为[-33.89′,33.72′]。

通过比较可知,各支路的总传动误差和同步传动误差与蒙特卡罗抽样得到的总传动误差和同步传动误差相比,最小值略大,最大值略小。闭环齿轮传动系统各传动误差的分布符合蒙特卡罗法得到的误差分布规律。

3.4 齿轮传动误差耦合

根据齿轮传动误差耦合原理,实例调配各误差初始相位,对闭环齿轮传动系统同步传动误差进行优化耦合。

由式(12)可知同传动误差为

(1)将每个齿轮当量啮合误差中的切向综合误差项合并化简为

eE1=eE12(S1)-eE12(S2)=

eE2(S1)=eE21(S1)+eE23(S1)=

eE3(S1)=eE32(S1)+eE34(S1)=

eE2(S2)=-eE21(S2)-eE23(S2)=

eE3(S2)=-eE32(S2)-eE34(S2)=

(2)将每个齿轮当量啮合误差中的各项安装误差合并化简为

eA1=eA12(S1)-eA12(S2)=

eA2(S1)=eA21(S1)+eA23(S1)=

eA3(S1)=eA32(S1)+eA34(S1)=

eA4=eA43(S1)-eA43(S2)=

eA3(S2)=-eA32(S2)-eA34(S2)=

eA3(S2)=-eA32(S2)-eA34(S2)=

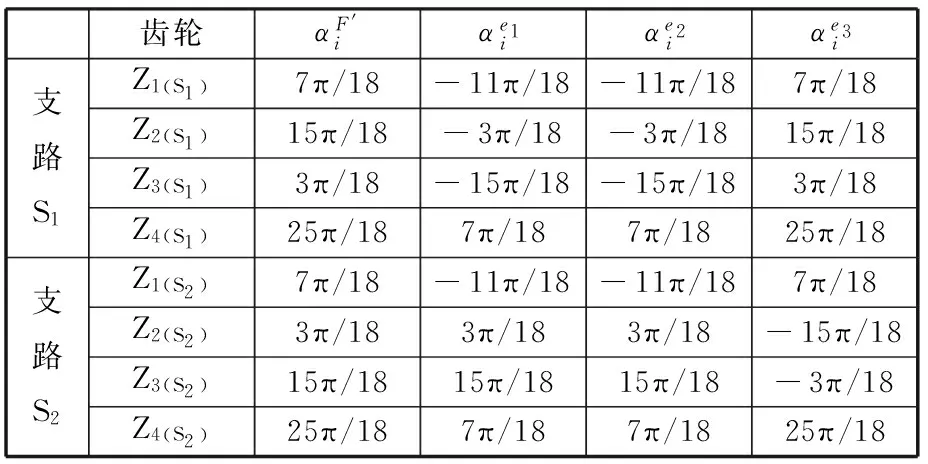

(3)根据齿轮传动误差耦合原理,对切向综合误差引起的啮合当量误差进行误差耦合,改变每个齿轮切向误差初始相位,令每个齿轮误差初始相位相差0或π,使其传动误差进行最佳耦合,耦合后各误差的初始相位如表4所示。

表4 耦合后各误差的初始相位

(4)根据齿轮传动误差耦合原理,先将每个齿轮上的三种安装误差进行耦合,每个误差初始相位相差0或π,使其每个齿轮的传动误差进行最佳耦合;再将齿轮之间的安装误差进行耦合,每个齿轮误差初始相位相差0或π,使其传动误差进行最佳耦合,耦合后各误差的初始相位见表4。

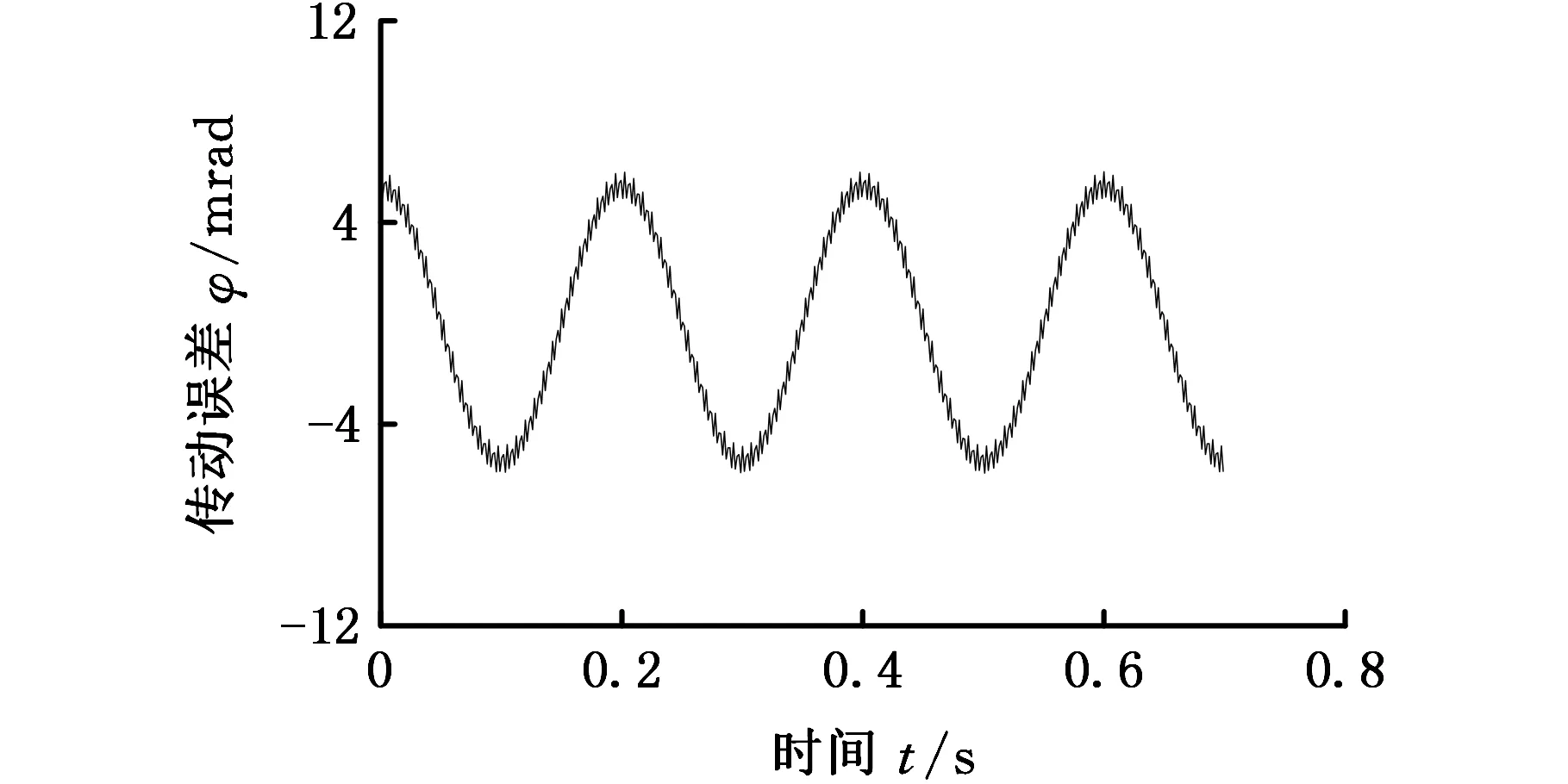

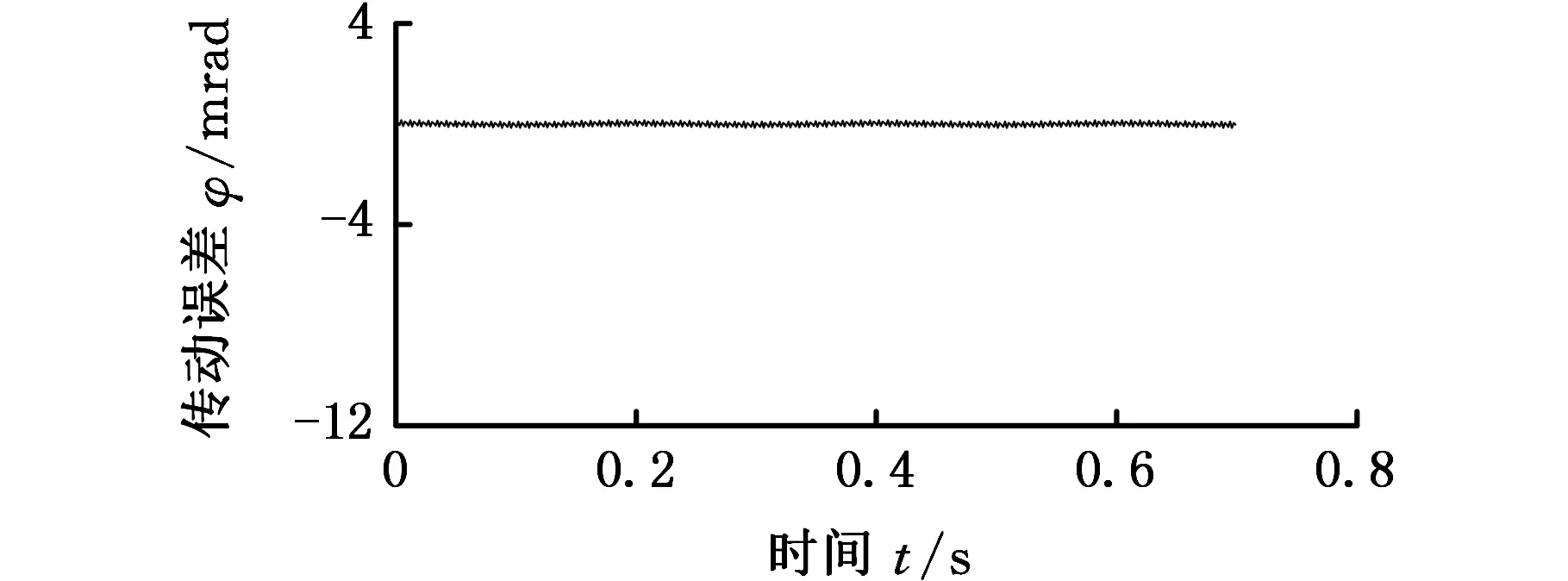

对安装误差初始相位和制造误差初始相位同时进行配凑耦合,误差耦合后同步传动误差如图10所示。

图10 误差耦合后同步传动误差变化规律Fig.10 Change rules of synchronous transmission error after coupling

对比图6和图7可知,最大瞬时同步传动误差耦合前为11.2 mrad即38.50′,耦合后为0.1516 mrad即0.52′,同步传动误差约减小了98.64%。

4 结论

(1)选取六齿轮闭环齿轮传动系统为研究对象,研究了各齿轮作用和共同作用时的传动误差,得到传动误差随时间的变化规律。

(2)因各齿轮传动角频率相同,故存在耦合关系。耦合误差的大小由各分量的误差值决定。各误差分量的初始相位之差决定了误差分量之间的抵消程度。

(3)在不改变各构件加工精度的情况下,仅通过对闭环齿轮传动系统各误差分量进行调试装配可得到最佳耦合补偿结果,能大幅度降低同步传动误差。

(4)闭环齿轮传动系统传动误差的分布规律与蒙特卡罗法得到的误差分布规律基本相同。研究所得规律可用于分析类似的齿轮传动机构的传动误差。

[1] 张平,桂良进,范子杰.编织复合材料圆管准静态轴向压缩吸能特性的试验研究[J]. 复合材料学报,2007, 24(1):146-150.ZHANGPing,GUILiangjin,FANZijie.ExperimentalInvestigationontheEnergyAbsorptionCharacteristicofBraidedCompositeCircularTubesSubectedtoQuasi-staticAxialcompression[J].ActaMateriaeCompositaeSinica, 2007, 24(1):146-150.

[2] 顾大强,聂林. 塑胶压力软管增强层编织机[J]. 纺织学报,2006, 27(1):86-88.GUDaqiang,NIELin.ReinforcementFabricKnittingMachineforPlasticPressureHore[J].JournalofTextileResearch, 2006, 27(1):86-88.

[3] 王洪欣,张爱淑,唐大放,等. 菱形金属网编织机的功率计算[J]. 中国矿业大学报,1993(4):84-90.WANGHongxin,ZHANGAishu,TANGDafang,etal.PowerCalculationoftheRhombicMeshWeavingMachines[J].JournalofChinaUniversityofMining&Technology,1993(4):84-90.

[4] 李润方,王建军. 齿轮系统动力学-振动、冲击、噪声[M]. 北京:科学出版社,1997:48-58.LIRunfang,WANGJianjun.GearSystemDynamics[M].Beijing:SciencePress, 1997:48-58.

[5] 林长洪,朱家诚. 齿轮传递误差计算的分析[J]. 机械,2011, 38(8):10-13.LINChanghong,ZHUJiacheng.TheCalculationofTransmissionErrorofGear[J].Machinery, 2011, 38(8):10-13.

[6] 陈文华,朱海峰,樊晓燕. 齿轮系统传动误差的蒙特卡洛模拟分析[J]. 仪器仪表学报,2004, 25(4):435-437.CHENWenhua,ZHUHaifeng,FANXiaoyan.Monte-CarloSimulationAnalysisofTransmissionErrorforGearDriveSystems[J].ChineseJournalofScientificInstrument, 2004, 25(4):435-437.

[7] 陈思雨,唐进元,王志伟,等. 修形对齿轮系统动力学特性的影响规律[J]. 机械工程学报,2014, 50(13):59-65.CHENSiyu,TANGJinyuan,WANGZhiwei,etal.EffectofModificationonDynamicCharacteristicsofGearTransmissionsSystem[J].JournalofMechanicalEngineering, 2014, 50(13):59-65.

[8] 刘文吉,宋朝省,洪英.NN型少齿差行星齿轮传动啮合冲击分析及修形设计[J]. 中国机械工程,2012,23(4):425-429.LIUWenji,SONGChaosheng,HONGYing.MeshingImpactAnalysisandProfileModificationofPlanetaryGearDrivewithSmallToothNumberDifference[J].ChinaMechanicalEngineering,2012,23(4):425-429.

[9] 魏延刚.渐开线直齿圆柱齿轮的边缘效应与修行初探[J].中国机械工程,2011,22(12):1413-1417.WEIYangang.ResearchonEdgeEffectandLongitudinalModificationofInvoluteSpurCylindricalGearPairs[J].ChinaMechanicalEngineering, 2011,22(12):1413-1417.

[10] 唐进元,周炜,陈思雨. 齿轮传动啮合接触冲击分析[J]. 机械工程学报,2011, 47(7):22-30.TANGJinyuan,ZHOUWei,CHENSiyu.Contact-impactAnalysisofGearTransmissionSystem[J].JournalofMechanicalEngineering,2011, 47(7):22-30.

[11] 陆俊华,朱如鹏,靳广虎. 行星传动动态均载特性分析[J]. 机械工程学报,2009,45(5):85-90.LUJunhua,ZHURupeng,JINGuanghu.AnalysisofDynamicLoadSharingBehaviorinPlanetaryGearing[J].JournalofMechanicalEngineering, 2009, 45(5):85-90.

[12]CHAARIF,FAKHFAKHT.InfluenceofManufacturingErrorsontheDynamicBehaviorofPlanetaryGears[J].InternationalJournalofAdvancedManufacturingTechnology, 2006, 27(7):738-746.

[13]KAHRAMANA.LoadSharingCharacteristicsofPlanetaryTransmissions[J].MechanismandMachineTheory, 1994, 29:1151-1165.

[14] 奚延辉,姜琪,陈钢. 双路闭环齿轮机构的装配条件及其设计计算[J].机械科学与技术, 1998(2):47-49.XIYanhui,JIANGQi,CHENGang.DynamicOptimalDesignonPlanetaryDriver[J].MechanicalScienceandTechnologyforAerospaceEngineering, 1998(2):47-49.

[15]KRANTZTL.AMethodtoAnalyzeandOptimizetheLoadSharingofSplitPathTransmissions[R].Cleveland:NASALewisResearchCenter, 1996:11-23.

[16]KRANTZTL.ExperimentalStudyofSplit-pathTransmissionLoadSharing[R].Cleveland:NASALewisResearchCenter, 1996:1-9.

[17] 董金城,王三民,林何,等. 参数对二分支斜齿轮传动动载和均载特性影响[J]. 航空动力学报,2015, 30(5):1260-1266.DONGJincheng,WANGSanmin,LinHe,etal.ParametersEffectonDual-pathHelicalGearTransmissionDynamicLoadandLoadSharingCharacteristic[J].JournalofAerospacePower,2015, 30(5):1260-1266.

[18] 王朝兵,陈小安,李云松. 行星齿轮传动误差的耦合补偿研究[J]. 农业机械学报,2013, 44(8):287-292.WANGChaobing,CHENXiaoan,LIYunsong,etal.CouplingCompensationofTransmissionErrorforPlanetaryGear[J].TransactionsoftheChineseSocietyforAgriculturalMachinery,2013, 44(8):287-292.

[19] 刘志忠,柳洪义,罗忠,等. 机器人工作空间求解的蒙特卡洛法改进[J]. 农业机械学报,2013, 44(1):230-235.LIUZhizhong,LIUHongyi,LUOZhong,etal.ImprovementonMonteCarloMethodforRobotWorkspaceDetermination[J].TransactionsoftheChineseSocietyforAgriculturalMachinery, 2013, 44(1):230-235.

(编辑 苏卫国)

Research on Transmission Errors of Closed Loop Gear Transmission Systems

LEI Xianqing MENG Qi MA Wensuo YANG Kelin

Collaborative Innovation Center of Machinery Equipment Advanced Manufacturing of Henan Province,Henan University of Science and Technology,Luoyang,Henan,471003

A formula among gear transmission errors and time were established by using the theory of equivalent mesh errors. The rules of transmission errors with time were researched. The correctness of the rules of transmission errors with time was verified by using the Monte-Carlo method. According to the angular frequency characteristics of closed loop gear transmission systems, the relation between the gear initial phase errors and transmission errors, and the synchronicity of two branch transmission errors were studied. A coupling model between the synchronous transmission errors and the gear transmission errors was established. The measures for reducing the synchronous transmission error was put forward. Examples show that the measures may improve transmission stability of the closed loop gear transmission systems effectively.

closed loop gear transmission system; stability; transmission error; synchronization transmission error

2016-04-27

TH132.413DOI:10.3969/j.issn.1004-132X.2017.06.007

雷贤卿,男,1963年生。河南科技大学机电工程学院教授、博士研究生导师。E-mail:ly-lxq@163.com。孟 琦,男,1990年生。河南科技大学机电工程学院硕士研究生。马文锁,男,1969年生。河南科技大学机电工程学院教授、博士研究生导师。杨科林,男,1992年生。河南科技大学机电工程学院硕士研究生。