提高柴油机燃烧过程仿真计算精度的标定方法

2017-03-27李向荣陈彦林赵陆明刘福水

李向荣,陈彦林,赵陆明,刘福水

提高柴油机燃烧过程仿真计算精度的标定方法

李向荣,陈彦林,赵陆明,刘福水

(北京理工大学机械与车辆学院,北京100081)

为提高柴油机燃烧过程仿真计算精度,该文提出了新的仿真模型标定方法:首先对仿真计算的喷雾液相贯穿距、总的喷雾贯穿距(含气相)和喷雾形态进行试验验证;然后基于喷雾过程标定结果,选择合适的燃烧模型,对仿真计算的缸压和放热率曲线进行试验验证。按照上述方法应用Fire软件研究了WAVE破碎模型、Dukowicz蒸发模型和ECFM-3Z燃烧模型相关参数对计算结果的影响,分别利用喷雾自由射流和单缸柴油机试验结果标定了喷雾和燃烧模型,并与仅利用缸压和放热率曲线标定仿真模型的传统方法进行了比较。结果表明:仅利用缸压和放热率曲线标定仿真模型的方法不能保证喷雾过程模拟的准确性,后续燃烧、排放模拟的准确性亦不能保证;采用新提出的仿真模型标定方法,能准确模拟单次和分段喷射条件下柴油机的缸内喷雾和燃烧过程,拓宽了应用范围,提高了仿真计算精度。

柴油机;模型;燃烧;喷雾;仿真;校核验证

0 引 言

柴油机的燃烧过程本质上受燃油喷雾动力学控制,喷雾破碎、蒸发以及缸内混合气的分布和发展直接影响燃烧放热过程[1]。现今的柴油机工作过程研究中,CFD仿真计算已经成为设计开发、性能预测最简洁高效的方法之一。在仿真计算中,模型的准确性是一切后续研究的基础,为了减小误差和不确定性,将校核与验证(V&V)准则渗透到CFD仿真计算中是十分必要的。

柴油机喷雾、燃烧过程是一个多尺度、多学科的过程,其中湍流、多相流动、喷雾物理学和化学动力学相耦合的特点导致了CFD仿真的复杂性,而运动网格对活塞等移动表面的模拟进一步深化了仿真的复杂度。因此,柴油机喷雾、燃烧模型的发展和校核需要不断完善。国外学者对柴油机喷雾和燃烧模型展开了大量研究,在喷雾模型方面,提出了KH-ACT模型[2]、WAVE-MTAB模型[3]、瞬态喷雾破碎模型[4]、组合喷雾模型[5]、分阶段喷雾混合模型[6]等新的喷雾模型,在一定程度上提高了仿真计算与试验的一致性;在燃烧模型方面,除传统的EBU模型外,CTC模型[7]、ECFM模型[8]、ECFM-3Z[9]等燃烧模型也逐渐被应用到柴油机燃烧过程仿真中。

在柴油机缸内燃烧过程模拟中,喷雾、燃烧模型的恰当选取和相应参数的准确设置是保证仿真计算精度的前提。研究表明,AVL Fire中Wave模型适用于柴油机喷雾计算,其中可调参数2对仿真结果影响最大;EBU燃烧模型中,可调参数影响湍流燃烧的强度。国内学者针对模型参数2和进行了大量研究:北京理工大学的学者们依据喷雾特性试验结果,通过2分段设置[10]和2函数计算[11]等方法进行WAVE模型标定,提高了喷雾过程的仿真计算精度;高荣刚等[12]针对WAVE模型参数2和EBU模型参数对柴油机仿真模型进行了缸压曲线的标定;尤国栋等[13]进一步研究了模型参数2、对缸压和放热率曲线计算结果的影响,并利用单缸机试验结果标定了仿真模型,准确模拟了该柴油机3 600 r/min全负荷工况下的燃烧过程。

然而,在模拟柴油机燃烧过程中,对仿真计算模型的标定缺乏较为有力的验证方法,关于提高柴油机燃烧过程仿真计算精度方面的研究也鲜有报道,未受到足够重视。一方面,缸内混合气分布和燃烧过程是决定燃烧与排放性能的关键,但大多数仿真研究的标定仅从燃烧角度比较了仿真与试验的缸压和放热率曲线结果[14-18],而缸内喷雾的发展和油气分布无法得到有效验证。另一方面,国内大多数柴油机燃烧过程仿真一直沿用EBU燃烧模型[19-20],对其它燃烧模型鲜有研究,但EBU模型从理论假设上决定了其仅适用于燃油单次喷射的局限性,而对于分段喷射并不适用。为了提高柴油机燃烧过程仿真的计算精度,以及不同喷射条件下仿真模型的普适性,本文围绕以上2点提出了新的仿真模型标定方法。

1 试验系统与工况设置

1.1 喷雾试验

试验系统包括定容燃烧弹、容弹温度-压力控制单元、纹影光路系统、高压共轨燃油喷射系统、高速摄影系统等,如图1所示。其中,定容燃烧弹由喷油器、容弹本体、石英视窗、冷却管路、进排气管道和各传感器构成,四周均匀布置4个100 mm直径的石英视窗,内部空间为圆柱形,直径310 mm、高度470 mm,上面120 mm高度为喷油空间,下面空间布置电热丝,用于构建高温背景环境。定容燃烧弹最高加压6 MPa,最高加温1 000 K。使用Phantom v7.3高速摄像机进行拍摄,拍摄速度10 000 fps,单帧像素512×512,曝光时间0.1 ms。试验拍摄结合高速摄影和纹影法进行,高速摄影获取液相燃油分布,纹影法获取总的燃油分布(含气相),并应用Matlab程序对图片信息进行处理和提取。

根据理想气体状态方程,调整容弹内的压力,使容弹内背景密度始终保持为25.3 kg/m3,背景温度设定为800 K,与实际柴油机喷油时刻的背景条件接近。为了防止高温下燃油着火影响拍摄,背景气体选用N2。喷雾试验控制参数如表1所示。

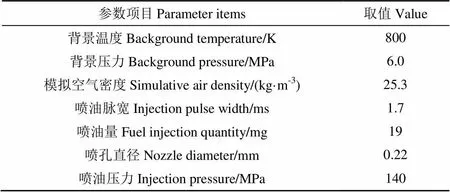

表1 喷雾试验参数

1.2 单缸机试验

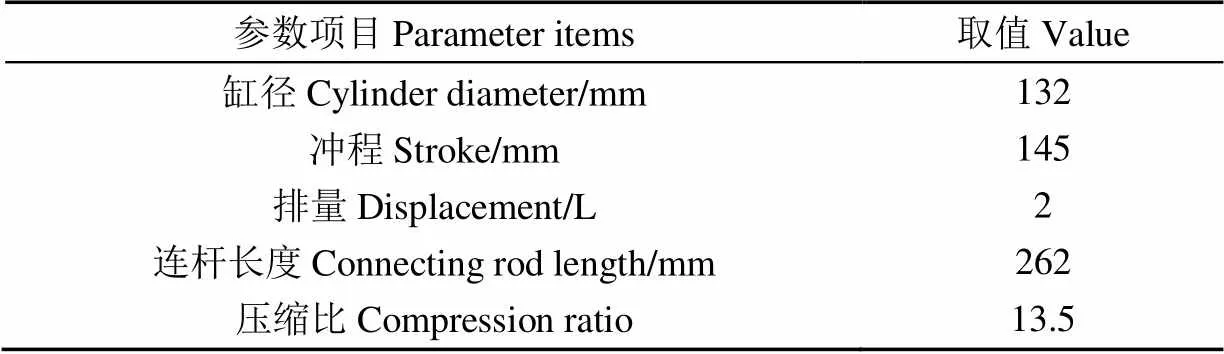

柴油机单次和分段喷射试验在图2所示的1 132Z单缸柴油机台架上完成。试验系统包括单缸柴油机、电力测功机、数据采集及燃烧分析系统、高压共轨燃油喷射系统、模拟增压系统、恒温冷却系统以及相关辅助设备和管路。单缸机主要结构参数见表2,试验工况见表3,其中轨压、单孔循环喷油量均与喷雾试验一致;压缩终了进气温度、压力分别为828 K、6.08 MPa,与喷雾试验背景参数接近。

表2 单缸机主要结构参数

表3 单缸机试验工况

2 仿真计算网格

2.1 喷雾过程

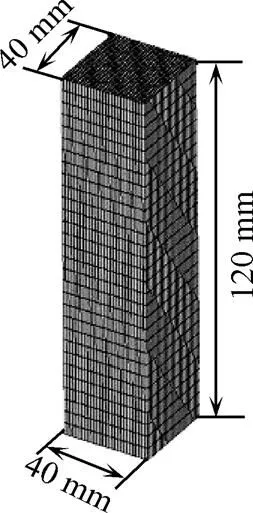

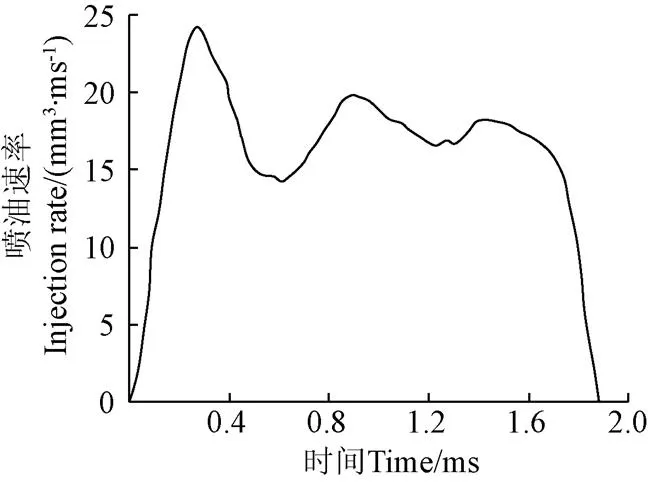

在Fire中建立了燃油喷射的计算模型,如图3所示,模型为40 mm×40 mm×120 mm的长方体,既保证将喷雾完全包含在计算域内,又节省计算资源,相关参数设置依据表1设定。喷孔位置在上表面中心下10 mm处,喷油器为单孔,喷射方向垂直向下。研究发现,计算网格存在一个合理的尺寸范围,并非越密越好,相反进一步细化网格既增加了计算时间,还会降低仿真计算精度,甚至导致结果错误[21]。本文经过试算,选取了精度较好、用时较短的折中方案,设置喷孔周向网格尺寸为6倍喷孔直径1.32 mm,纵横比为1,轴向网格尺寸为4 mm,模型网格数为25 230个。图4为计算中输入的喷油速率曲线,由EFS8246单次喷射仪测量得到。

图3 喷雾模型

图4 喷油速率曲线

2.2 燃烧过程

1132Z单缸柴油机所用喷油器为7孔喷油器,喷孔周向均匀分布,且所用双卷流燃烧室关于气缸轴向对称,故Fire中只建立了单孔对应的1/7燃烧室模型,如图5所示,仿真工况依据表3设定。为节省计算资源,不考虑换气过程,计算区间为进气门关闭到排气门开启(239~436 ℃A)。缸内初始压力为0.228 MPa,初始温度为420 K,涡流比为0;缸盖底部、缸套和活塞顶部温度分别为450、470、553 K。该网格模型为动网格:燃烧室的内部网格保持不变,跟随活塞运动;燃烧室顶部与气缸之间的网格随活塞的上行和下行成比例进行压缩和拉伸,网格数相应变化。下止点时刻模型网格数为22 770个,上止点时刻模型网格数为11 370个,网格尺寸约为1 mm。

3 计算模型的选取

湍流模型选用了标准-双方程湍流模型。该模型属于涡粘性—耗散模型,是目前研究较成熟的一种湍流封闭模型,能较为完善地模拟缸内三维流动现象,且具有计算稳定性高和对计算资源要求低的特点。

破碎模型选用标准WAVE破碎模型。模型假设初始喷射油滴与喷孔直径的尺寸相同,认为液体射流破碎由气液相间的相对速度造成,射流表面的KH不稳定波增长导致液滴从射流表面剥落,适用于较高相对速度和较高环境密度下的液滴破碎过程[22]。孙柏刚[23]在喷雾破碎模型选择及应用方面做了大量研究,研究结果表明利用Fire进行喷雾模拟,尤其是高压喷射,使用WAVE模型的仿真计算效果相对其他几种模型较好,且该模型可调参数不多,结果可靠。

蒸发模型选用Dukowicz模型。模型认为传热过程与传质过程完全相似,并假定Lewis数(热扩散系数与质扩散系数的比值)为1,采用1/2法计算油蒸汽物性参数的对应温度,即当地流体温度和液滴表面温度和的1/2。

湍流扩散模型使用缺省设置;粒子相互作用模型选用计算效率较高的Schmidt模型;碰壁模型选用以Naber和Reitz的喷雾/壁面撞击模型[24]为基础的适用于热壁面且使用较普遍的Walljet 1模型。

燃烧模型选用ECFM-3Z模型,并以常用EBU模型的计算结果作为参照。ECFM-3Z模型是在ECFM模型基础上提出的适用于柴油机的相关火焰模型[25],模型主要基于火焰面密度输运方程和混合模型,使用一个湍流混合模型来描述油蒸汽与空气混合,适合描述非均质的湍流预混和扩散燃烧[26]。

4 喷雾模型标定

4.1 破碎模型参数对液相喷雾的影响

在模拟喷雾过程时,WAVE破碎模型中修正特征分裂时间的参数2对计算结果影响最大,取值范围为5~60。图6所示为不同2取值对应的喷雾液相贯穿距的发展,从图中可以看出,由于2与液滴破碎时间成正比,2小则破碎时间短,所以当2=5和2=10时,液相贯穿距较小;当2从10增大到20,液相贯穿距明显增大;当2继续增大,液相贯穿距几乎不再增加,可知2大于20时其取值的变化对液相贯穿距影响较小。

4.2 蒸发模型参数对喷雾的影响

Dukowicz蒸发模型中的可调参数为传热系数因子1和传质系数因子2,1、2的缺省值为1。图7为1、2对喷雾液相贯穿距的影响。由图7可知,喷雾初期(<0.4 ms),1、2的变化对液相贯穿距影响很小,因为此时液相贯穿距主要受喷油压力的影响;当>0.4 ms后,1、2的增加均会使喷雾液相贯穿距有所减小,这是由于蒸发作用增强使喷雾前端燃油气化加快。

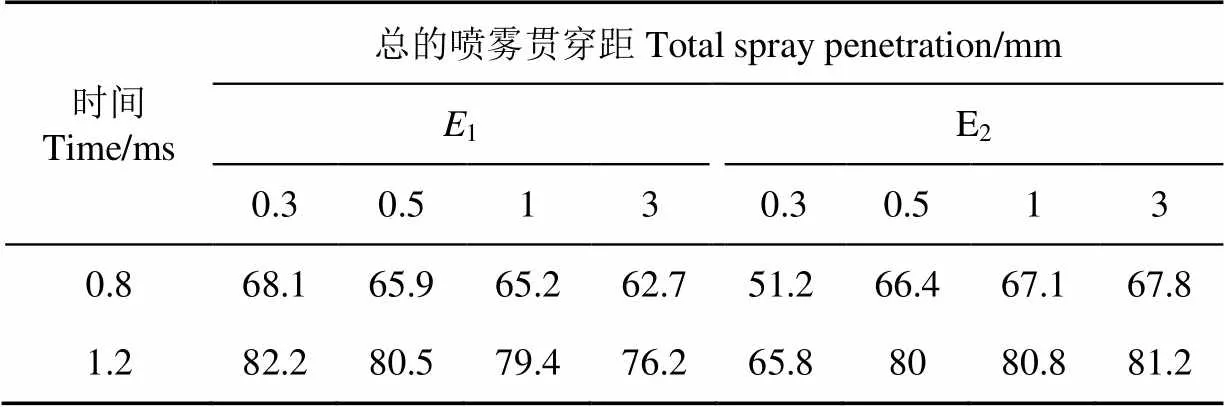

表4为1、2对总的喷雾贯穿距(含气相部分)的影响,其中燃油分布用燃空当量比(equivalence ratio)表征。从表中可以看出,随着1增加,总的喷雾贯穿距减小,这是由于传热作用的增强使喷雾前端的液滴蒸发加快,液相贯穿距减小;随着2增加,总的喷雾贯穿距增大,因为传质能力的增强加快了燃油扩散速度。

表4 Dukowicz模型参数E1、E2对总的喷雾贯穿距的影响

4.3 喷雾过程标定结果

根据4.1和4.2中的规律,调整WAVE模型参数2和Dukowicz蒸发模型参数1、2的取值,对喷雾过程进行标定,选取了合理的取值组合:2=5、1=1、2=0.5。图8为喷雾液相贯穿距和总的喷雾贯穿距(含气相)标定结果,图9为不同喷雾发展时间下总的喷雾形态(含气相)的试验与仿真计算结果对比。从图中可以看出,仿真和试验的总的喷雾贯穿距(含气相)相对偏差小于5%,同时仿真计算的液相贯穿距和总的喷雾贯穿距曲线形态,以及不同时刻下总的喷雾形态均与试验结果吻合较好。因此,利用喷雾液相贯穿距、总的喷雾贯穿距和总的喷雾形态进行喷雾过程标定可为后续燃烧模型的标定奠定基础,提高燃烧过程的仿真计算精度。

a. 液相贯穿距

a. Liquid penetration

5 燃烧模型标定

由于单缸机试验的轨压、单孔循环喷油量均与喷雾试验一致;压缩终了进气温度、压力也与喷雾试验背景参数接近,可将以上喷雾模型标定结果应用于双卷流燃烧室网格模型中,并在此基础上利用1132Z单缸柴油机在相应工况下的缸压和瞬时放热率实测结果对燃烧模型进行标定。

5.1 EBU模型标定结果

首先选取常用的EBU模型,分别在单次和分段喷射下进行了标定。通过调整可调参数,确定最佳取值=3,标定结果如图10所示。从图中可以看出,单次喷射下的仿真与试验结果较为吻合,缸压最大偏差为2.1%,但分段喷射下仿真计算结果未能准确模拟预喷燃烧阶段的放热过程,导致预喷和主喷燃油燃烧阶段的放热率曲线形态和峰值均与试验结果相差较大,同时缸压最大偏差超过5%,缸压曲线形态也有明显偏差,表明EBU模型不能准确模拟燃油分段喷射下的燃烧过程。

理论上,广义EBU模型假设化学反应的时间尺度远小于湍流时间尺度,可忽略化学反应动力学的影响。但对分段喷射而言,尤其是预喷较早的条件下,缸内预喷射燃油与空气的混合时间较长,该阶段燃烧主要受控于化学反应动力学,所以EBU模型不能准确模拟此阶段的燃烧放热过程,而预喷燃烧的模拟不准确会使主喷阶段的燃烧预测偏离实际情况。因此,EBU模型对于分段喷射条件下的计算并不适用。

5.2 ECFM-3Z模型仿真研究

基于5.1的研究结果,选取新的ECFM-3Z燃烧模型进行研究。探索了着火模型的选取,研究了相关可调参数对燃油单次喷射计算结果的影响规律,在此基础上完成了不同喷射条件下的燃烧过程标定。

ECFM-3Z模型在式(1)所示的火焰表面密度传输方程[27]基础上,增加了湍流混合模型,将网格计算区域划分为3个区进行混合描述,可用于非均质湍流预混和扩散燃烧。

a. 单次喷射

a. Single injection

b. 预喷比例10%,主预喷间隔角20°CA

b. Pilot injection ratio 10%, 20 °CA dwell between pilot and main injection pulses

c. 预喷比例10%,主预喷间隔角40 °CA

c. Pilot injection ratio 10%, 40 °CA dwell between pilot and main injection pulses

图11为ECFM-3Z模型示意图,每个网格划分为空气区A(含空气、EGR气体)、燃料区F和油气混合区M(含燃料、空气和EGR气体),燃烧在M区进行,各区分别又细分为已燃区(下标b)和未燃区(下标ub),已燃区中为扩散火焰,向未燃区传播的火焰为预混火焰[28]。未喷燃油时,缸内为未燃空气区(Aub),无F和M区;随着燃油喷入,形成未燃燃油区(Fub),随后燃油雾化蒸发,并与空气进行湍流混合,未燃混合气区(Mub)形成;Mub区一出现,混合气燃烧的浓度条件已具备,该区随即进行着火延迟计算;混合气发生自燃后,已燃混合气区Mb形成,已燃空气区Ab区中的氧气以湍流混合方式进入燃烧区,然后在Mb区进行焰后化学动力学计算(剩余燃油的继续氧化)。

ECFM-3Z模型中提供了3种着火模型:Formula模型—用Arrhenius经验公式计算着火延迟期;Table模型—在求解器中以表格形式设置正庚烷的着火反应机理,计算时程序自动根据当地状态条件进行插值;Two-stage模型—类似Table模型,且能考虑冷、热焰阶段着火过程。此外,ECFM-3Z模型中有4个可调参数:Auto-ignition model parameter (Amp),影响从着火模型表格中读取滞燃期所对应的温度,数值增大会减小滞燃期;Mixing model parameter (Mmp),影响空气和燃油向M区扩散的速度;Extinction temperature (Et),火焰的熄灭温度;Chemical reaction time (Crt),影响燃油的化学反应速率。Amp,Mmp,Et和Crt的缺省值分别为1,1,200 K和10 000。在扩散燃烧中,假设化学反应很快而扩散却很慢,燃烧受扩散过程控制,燃烧速度主要受油气混合速度影响,而几乎不受燃油的化学反应速率的影响,因此,在以扩散燃烧为主的柴油机燃烧过程中,Crt对计算结果影响极小,无需进行调整,可直接取缺省值。

图12a、12b分别为预喷比例10%,主预喷间隔30 ℃A和60 ℃A时激活各着火模型并调整其它模型参数为最佳值后的仿真计算结果。从图中可以看出,着火模型不但影响燃烧放热始点和预喷燃油燃烧的放热率,还影响主喷阶段的燃烧放热过程。选用Formula模型时,对预喷阶段燃烧过程的预测偏差较大,缸压和放热率明显高于试验结果;选用Table模型的计算结果在主预喷间隔30 ℃A工况下比较接近试验结果,但在较大主预喷间隔60 ℃A时,对主喷阶段燃烧放热率的模拟偏差较大;选用Two-stage模型时,2种主预喷间隔下的缸压曲线、着火时刻和整个燃烧放热过程均与试验结果吻合。因此,确定着火模型为Two-stage模型。

a. 主预喷间隔角30 ℃A

a. 30 ℃A dwell between pilot and main injection pulses

图13a为Amp对缸压和瞬时放热率曲线的影响。从图中可以看出,当Amp较小时,缸压曲线脱离压缩线较晚,说明燃油滞燃期较长,Amp为0.5时尤为明显;当Amp大于2时,缸压曲线随Amp的变化很小。从放热率曲线可以看出,Amp取值对扩散燃烧段的影响很小,主要影响燃烧过程的着火时刻,Amp越大,滞燃期越小,着火时刻越早;当Amp增大到2以后,Amp取值对放热率曲线的影响很小,表明Amp的有效取值应为Amp≤2。

图13b为Mmp对缸压和瞬时放热率曲线的影响。Mmp主要影响燃油向混合区的传输速度,因此会影响整个燃烧过程。从图中可以看出,随着Mmp增加,滞燃期增加,速燃期预混燃烧放热率相对增加、峰值增大,扩散燃烧起始点推迟,扩散燃烧段放热速率增加,所以最高燃烧压力增大。从图中可知,当Mmp=0.5时,由于燃油传输速度过慢,瞬时放热率曲线发生畸变,缸压整体偏低;Mmp从0.5增大到2时,曲线整体变化较大;当Mmp大于2以后,曲线整体变化并不明显,表明Mmp的有效取值应为0.5≤Mmp≤2。

图13c为Et对缸压和瞬时放热率曲线的影响。从图中可以看出,Et对整个缸压曲线的影响并不明显,但最高燃烧压力随Et的降低有所增大。根据放热率曲线可以看出,Et的改变不影响着火时刻,因此也不影响速燃期内的燃烧放热率;在扩散燃烧段,随着Et降低,后期放热速率变化不大,但前期放热率加快,这是由于Et降低更有利于燃油完全释放热量。

a. Amp

b. Mmp

5.3 燃烧过程标定结果

首先基于传统的调节2和燃烧模型参数对缸压和放热率曲线进行标定的方法,对单次喷射条件下的仿真模型进行了标定,各模型参数取值为:2=20,1=1,2=1,Amp=1.6,Mmp=0.7,Et=1 500 K,Crt=10 000,标定结果如图14所示。由图14a可知,仿真计算的缸压和放热率曲线均与试验结果吻合较好,缸压最大偏差小于2%。图14 b、14 c为仿真与试验的喷雾贯穿距对比结果,结果显示,仿真计算的液相贯穿距和总的喷雾贯穿距与试验结果相差较大,最大相对偏差分别达到了56%和17.3%,表明使用传统方法仅标定缸压和放热率的仿真模型未能模拟真实的喷雾发展过程,而燃油分布模拟不准确,缸内温度分布、燃烧产物等模拟亦不准确。

a. 缸压和瞬时放热率

a. In-cylinder pressure and heat release rate

b. 液相贯穿距

b. Liquid penetration

然后,基于4.3节中的喷雾过程标定结果,并根据5.2节中的研究,选用Two-stage着火模型,取Crt=10 000,调整Amp、Mmp和Et取值组合,最终确定ECFM-3Z燃烧模型标定结果为:Amp=1,Mmp=1,Et=1 500 K,Crt=10 000。图15为不同燃油喷射条件下基于喷雾过程标定的缸压和瞬时放热率曲线标定结果,从图中可以看出,无论是燃油单次喷射还是分段喷射,各仿真工况对应的缸压和瞬时放热率曲线均与试验结果吻合较好,缸压最大偏差小于2%。所以相比于EBU燃烧模型,选用ECFM-3Z燃烧模型能准确模拟柴油机单次喷射和分段喷射下的燃烧过程,而且仿真计算精度也明显提高。结合4.3中的结果可知,基于喷雾过程标定结果对燃烧过程进行标定的仿真模型标定方法,可以同时准确模拟柴油机喷雾和燃烧过程,提高了柴油机燃烧过程仿真计算结果的精度。

a. 单次喷射

a. Single injection

b. 预喷比例10%,主预喷间隔角20 ℃A

b. Pilot injection ratio 10%, 20 ℃A dwell between pilot and main injection pulses

c. 预喷比例10%,主预喷间隔角40 ℃A

c. Pilot injection ratio 10%, 40 ℃A dwell between pilot and main injection pulses

6 结 论

本文研究了喷雾和燃烧模型参数对仿真结果的影响,分析了常用EBU燃烧模型在柴油机工作过程仿真中的局限性,并对WAVE破碎模型、Dukowicz蒸发模型和ECFM-3Z燃烧模型进行了标定,提出了新的仿真模型标定方法以提高柴油机燃烧过程仿真计算精度,并与仅验证缸压和放热率曲线的传统标定方法进行了比较,主要结论如下:

1)EBU燃烧模型适用于燃油单次喷射的仿真计算,但因其不能准确模拟分段喷射下预喷燃烧过程,所以对分段喷射整个燃烧过程的计算偏差较大,而ECFM-3Z燃烧模型普遍适用于燃油单次和分段喷射的仿真计算,且仿真计算精度更高。

2)在柴油机仿真模型标定过程中,传统的调节2和燃烧模型参数对缸压和放热率曲线进行标定的方法,不能保证喷雾过程模拟的准确性,后续燃烧、排放模拟的准确性亦不能保证;对仿真计算的喷雾液相贯穿距、总的喷雾贯穿距(含气相)和喷雾形态进行喷雾试验验证,然后基于喷雾过程标定结果选择合适的燃烧模型对缸压和放热率曲线的计算结果进行实机试验验证,可以准确模拟柴油机喷雾和燃烧过程,提高仿真计算精度。

[1] Mohan B, Yang W, Chou S K. Development of an accurate cavitation coupled spray model for diesel engine simulation[J]. Energy Conversion & Management, 2014, 77(1): 269-277.

[2] Som S, Aggarwal S K. Effects of primary breakup modeling on spray and combustion characteristics of compression ignition engines[J]. Combustion & Flame, 2010, 157(6): 1179-1193.

[3] Kitaguchi K, Hatori S, Hori T, et al. Optimization of breakup model using les of diesel spray[J]. Atomization & Sprays, 2012, 22(1): 57-77.

[4] Turner M R, Sazhin S S, Healey J J, et al. A breakup model for transient Diesel fuel sprays[J]. Fuel, 2012, 97(97): 288-305.

[5] Mohan B, Yang W, Chou S K. Development of an accurate cavitation coupled spray model for diesel engine simulation[J]. Energy Conversion & Management,2014, 77(1): 269-277.

[6] Qi K, Feng L, Leng X, et al. Simulation of quasi-dimensional combustion model for predicting diesel engine performance[J]. Applied Mathematical Modelling, 2011, 35(2): 930-940.

[7] D’Errico G, Lucchini T, Atzler F, et al. Computational Fluid Dynamics Simulation of Diesel Engines with Sophisticated Injection Strategies for In-Cylinder Pollutant Controls[J]. Applied Biochemistry & Biotechnology, 2013, 171(3): 626-642.

[8] Gauding M, Felsch C, Kerschgens B, et al. Applying an extended flamelet model for a multiple injection operating strategy in a common-rail DI diesel engine[J]. Sae International Journal of Engines, 2009, 2(1): 727-741.

[9] Mobasheri R. Analysis the ECFM-3Z combustion model for simulating the combustion process and emission characteristics in a HSDI diesel engine[J]. International Journal of Spray & Combustion Dynamics, 2015, 7(4): 353-372.

[10] Liu F S, Zhou L, Sun B G, et al. Validation and modification of WAVE spray model for diesel combustion simulation[J]. Fuel, 2008, 87(15/16): 3420-3427.

[11] 李志杰. 高强化柴油机燃烧过程分析计算方法与系统优化设计[D]. 北京:北京理工大学,2010.

Li Zhijie. Analytical Calculation Method of Combustion Process and System Optimum Design for High Enhanced Diesel Engine[D].Beijing: Beijing Institute of Technology, 2010. (in Chinese with English abstract)

[12] 高荣刚,李国岫,虞育松,等. 高原环境对柴油机燃烧过程影响的仿真研究[J]. 兵工学报,2012,33(12):1448-1454.

Gao Ronggang, Li Guoxiu, Yu Yusong, et al. Multi- dimensional simulation for the effect of plateau environment on combustion process in diesel engine[J]. Acta Armamentarii, 2012, 33(12): 1448-1454. (in Chinese with English abstract)

[13] 尤国栋,苏铁熊,孙利魏,等. 柴油机高密度-快速燃烧过程数值模拟[J]. 兵工学报,2012,33(12):1436-1441.

You Guodong, Su Tiexiong, Sun Liwei, et al. Numerical simulation of high density-high speed combustion process in diesel engine[J]. Acta Armamentarii, 2012, 33(12): 1436-1441. (in Chinese with English abstract)

[14] 隆武强,王一聪,张强,等. JCCI发动机预混合着火与燃烧过程的模拟[J]. 内燃机学报,2014,32(4):302-308.

Long Wuqiang, Wang Yicong, Zhang Qiang, et al. Simulation of ignition and combustion in premixed charge JCCI engine[J]. Transactions of CSICE, 2014,32(4):302-308. (in Chinese with English abstract)

[15] 孙柏刚,谢均,柴国英,等. 柴油机双卷流燃烧系统的排放特性[J]. 农业工程学报,2013,29(9):48-54.

Sun Baigang, Xie Jun, Chai Guoying, et al. Emission characteristics of double swirl combustion system in diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013,29(9):48-54. (in Chinese with English abstract)

[16] 沈照杰,崔文政,刘忠长,等. 时序进气柴油机缸内分层与燃烧排放特征数值分析[J]. 农业机械学报,2015,46(9):350-355.

Shen Zhaojie, Cui Wenzheng, Liu Zhongchang, et al. In-cylinder stratification of gases and combustion numeric investigation of DI diesel engine under sequential-timing intake strategy[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 350-355. (in Chinese with English abstract)

[17] Wang H, Reitz R D, Yao M. Comparison of diesel combustion CFD models and evaluation of the effects of model constants[J]. Sae Technical Papers, 2012.

[18] Karaky H, Mauviot G, Tauzia X, et al. Development and validation of a new zero-dimensional semi-physical NOx emission model for a D.I. diesel engine using simulated combustion process[J]. Sedimentology, 2015, 8(4): 885-899.

[19] 尤国栋,苏铁熊,孙利魏,等. 某柴油机燃烧系统数值仿真及改进设计研究[J]. 兵工学报,2012,33(10):1243-1250.

You Guodong, Su Tiexiong, Sun Liwei, et al. Research on numerical simulation and modification of combustion system in a diesel[J]. Acta Armamentarii, 2012, 33(10): 1243-1250. (in Chinese with English abstract)

[20] 张晶,李国岫,袁野. 喷油规律曲线形状对柴油机燃烧过程影响的仿真分析[J]. 兵工学报,2012,32(3):347-353.

Zhang Jing, Li Guoxiu, Yuan Ye. Numerical simulation and analysis of the influence of fuel injection rate-shape on diesel engine combustion process[J]. Acta Armamentarii, 2012, 32(3): 347-353. (in Chinese with English abstract)

[21] Abraham J. What is adequate resolution in the numerical computations of transient jets?[J]. Europace, 1997, 12(4):482-487(6).

[22] 史春涛,孙立星,刘建军,等. 内燃机喷雾模型的研究现状[J]. 农业机械学报,2007,38(2):189-194.

Shi Chuntao, Sun Lixing, Liu Jianjun, et al. Development of spray model in IC engine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(2): 189-194. (in Chinese with English abstract)

[23] 孙柏刚. 柴油机喷雾燃烧仿真与参数匹配研究[D]. 北京:北京理工大学,2006.

Sun Baigang. Simulation and Parameter Matching of Spray and Combustion in Diesel Engine[D].Beijing: Beijing Institute of Technology, 2006. (in Chinese with English abstract)

[24] Naber J, Reitz R D. Modeling engine spray/wall impingement[J]. Sae Transactions, 1988, 97: 118-140.

[25] Colin O, Benkenida A. The 3-zone extended coherent flame model (ECFM3Z) for computing premixed/diffusion combustion. Oil Gas Sci Technol Rev IFP[J]. Oil & Gas Science & Technology, 2004, 59(6): 593-609.

[26] Mobasheri R, Peng Zhijun, Mirsalim S M. CFD evaluation of effects of split injection on combustion and emissions in a DI

diesel engine[J]. Diesel Exhaust Emissions, 2011.

[27] 高敏明. 汽油机SI-HCCI混合燃烧的仿真研究[D]. 天津:天津大学,2009.

Gao Minming. Simulation Research of SI-HCCI Mixed Combustion in Gasoline Engine[D]. Tianjin: Tianjin University, 2009. (in Chinese with English abstract)

[28] 鹿盈盈,苏万华,于文斌,等. 柴油机燃烧路径及其对热效率和排放的影响[J]. 内燃机学报,2011,29(1):1-7.

Lu Yingying, Su Wanhua, Yu Wenbin, et al. Investigation on combustion paths and their effects on thermal efficiency and emission of a high BMEP diesel engine[J]. Transaction of CSICE, 2011,29(1):1-7. (in Chinese with English abstract)

Calibration method on improving simulating accuracy of combustion process in diesel engine

Li Xiangrong, Chen Yanlin, Zhao Luming, Liu Fushui

(100081)

To improve the computation accuracy of combustion process simulation in diesel engine, a new calibration method of numerical model was proposed in this paper, and the calibration of spray process and combustion process were combined together. For the calibration of spray process, the key parameters of WAVE spray breakup model and Dukowicz evaporation model should be calibrated with experimental results, including spray liquid penetration, spray penetration and spray profile, which were measured in constant volume combustion bomb. Based on the calibration results of spray process, the simulation of combustion process required appropriate combustion model, the key parameters of which were calibrated by the experimental data in a single cylinder diesel engine, including the in-cylinder pressure and heat release rate. To validate the proposed method, a spray mesh and a moving mesh were established in AVL Fire software to calibrate the spray models and combustion model respectively. As with the meshes for the spray process, spray models parameters (including WAVE model parameter2, Dukowicz parameters1and2) were calibrated. To obtain proper value of2,1and2, the effects of spray model parameters on simulating results were studied and the eventual results were validated by experimental spray liquid penetration, spray penetration and spray profile, which were measured in experiment of free jet spray. Based on the calibration results of spray process, the optimal2,1and2were applied in the simulation of combustion process. Firstly, eddy break-up (EBU) model was selected and calibration of relevant parameterwas completed in different injection conditions. The results showed that the EBU model was precisely appropriate for single injection but not for split injections, for the chemicalreaction kinetics was not considered in combustion process simulation as couldn’t predict combustion of fuel in pilot injection accurately. Then ECFM-3Z model was adopted and the model parameters include auto-ignition model parameter(Amp), mixing model parameter(Mmp), chemical reaction time (Crt) and extinction temperature (Et). The effect of those parameters on numerical results was also studied. Then based on the results, the value of all parameters was verified and the accuracy of combustion model was validated by experimental results of a single cylinder diesel engine with single injection and split injections respectively. The calibration results showed that the numerical model could predict combustion process precisely both in single injection and in split injection conditions. It could be concluded that the ECFM-3Z model was appropriate for single injection and split injections. As an important reference, the common calibration method was also adopted to calibrate the numerical model. The results showed that the common calibration method couldn’t simulate the spray process accurately. The common calibration method only considered the in-cylinder pressure and heat release rate, as may lead much uncertainty in spray development, evaporation and the fuel-air mixture formation, which influence combustion process a lot. Obviously, the application of the new calibration method could accurately simulate the whole working processes including spray, evaporation and combustion both in single injection and split injections, which improved the simulation accuracy and extends the application range compared with the common calibration method.

diesel engine; model; combustion; spray; simulation; verification and validation

10.11975/j.issn.1002-6819.2017.04.015

A

1002-6819(2017)-04-0102-09

2016-05-15

2016-06-14

装备预研项目(104010204)

李向荣,男,内蒙古自治区鄂尔多斯市,博导,教授,研究方向为内燃机工作过程的试验仿真。北京 北京理工大学机械与车辆学院,100081。Email:prof.lixr@yahoo.com

李向荣,陈彦林,赵陆明,刘福水. 提高柴油机燃烧过程仿真计算精度的标定方法[J]. 农业工程学报,2017,33(4):102-110. doi:10.11975/j.issn.1002-6819.2017.04.015 http://www.tcsae.org

Li Xiangrong, Chen Yanlin, Zhao Luming, Liu Fushui. Calibration method on improving simulating accuracy of combustion process in diesel engine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(4): 102-110. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.04.015 http://www.tcsae.org