冷却管内气液界面流动特性数值模拟研究

2017-03-14宋济洋吕昌尧杨志瑞

李 铁,宋济洋,吕昌尧,杨志瑞

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

冷却管内气液界面流动特性数值模拟研究

李 铁,宋济洋,吕昌尧,杨志瑞

(东北电力大学 能源与动力工程学院,吉林 吉林 132012)

采用数值模拟的方法,并应用VOF多相流模型,对管内液膜的速度分布特性、管内动压力分布特性进行了分析,探讨了气液两相速度差与气液两相湍动能大小的关系及不同液膜入口厚度下的液膜流型。结果表明:液膜平均速度在轴向位置先增大,后趋于稳定;液体入口流量对液膜轴向速度分布影响显著;液膜沿管径方向速度梯度较大;管内动压力受液体入口速度的影响明显;气液两相速度差越大,湍动能越大;液膜入口厚度越厚,液膜越稳定。

液膜;气液界面;VOF模型;数值模拟

冷却管是德士古水煤浆气化炉激冷室的重要组成部分,是气液并流的通道。高温合成气与液膜接触时发生剧烈热质传递。若水膜断裂,一方面降低了液膜的冷却作用;另一方面使得冷却管内壁直接与高温气体直接接触而烧坏,因此对冷却管内壁液膜流动特性与断裂的研究具有重要意义[1]。引起液膜断裂的因素包括影响流动的因素和影响热质传递的因素。

许杰等[2]人通过实验对旋流式降膜流动规律进行了总结:在相同入口流量下,管的上半部分液膜厚度的波动较大,且在竖直高度500 mm处不再变化。李铁等[3]人研究表明,液体入口流量越大,在壁面形成的液膜均匀性越好,越不容易断裂。颜留成等[4]人对洗涤冷却环流体冷态流动建立数学模型,通过对冷却环出口处的流动状态进行试验研究验证了数学模型的可行性。结果表明:入水口周向位置的射流孔出口平均速度最小,两入水口之间周向位置的射流孔出口平均流速最大。

因此,本文主要分析了影响流动的因素及液膜流动过程中管内主要参数的变化规律。

1 物理模型

冷却管内实际工作环境很复杂,创建物理模型时需进行一定简化。由于合成气中灰份浓度比较低,所以忽略气相中灰份对合成气流场的影响,并将合成气体看做空气。本文依据华东理工大学开发的新型洗涤冷却室的实验装置,对其洗涤冷却管进行1∶1的比例建模[5]。图1给出了气液两相管内并行流动示意图,在冷却管内气液两相并行向下流动,合成气在管中心流动,激冷水沿管内壁呈膜状流动。表1给出了数值计算参数,气液两相的入口速度方向均与重力方向一致,并规定轴向1.5 m处为两相的入口端。

图1 管内气液并行流动示意图

表1 冷却管尺寸及计算参数

参数数值参数数值冷却管直径d/m0.15冷却管长度h/m1.5液膜入口厚度/m0.005操作压力p/kPa101.325气体密度ρ/(kg·m-3)1.225气体入口速度vg/(m·s-1)1-6液体入口流量Q/(m3·h-1)4-9.8

2 数学模型

2.1 VOF模型

因为两相流动过程中没有发生相互渗透,所以本文采用VOF模型[6]。Fluent软件应用有限体积法来离散输运方程,气液界面运动的追踪是基于某相的分布,在每个控制容积内,所有相体积分率的和为1,所有变量及其属性的区域被各相共享并且代表了容积平均值,因此每一相的容积比率在每一位置是可知的。这样,在任何给定单元内的变量及其属性或者纯粹代表了一相,或代表了相的混合,这取决于容积比率值,即:

αg=0(纯气相) ,(1)

αg=1(纯液相) ,(2)

0<αg<1(气液混合相) ,(3)

在VOF方法中出现了许多界面重构的方法,本文采用的是几何重构技术。由已知的VOF函数在单个网格上构造有斜率的直线来逼近运动界面,然后再由流体的输运特性,构造下一时刻的VOF函数值[7]。

2.2 动量方程

基于欧拉法,建立连续介质流动的控制方程,动量方程为

式中: ρ为密度;u为速度;p为压力;g为重力加速度;Fs为外力;μ为粘性常数。

采用不可压缩湍流的标准k-ε模型

其中,Gk、G1ε和G2ε为常数。

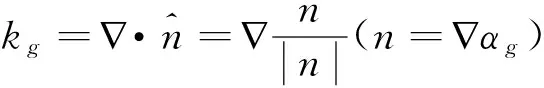

2.3 表面张力与壁面粘附处理方法

采用连续表面张力模型(CFS)描述自由表面张力[8]。在VOF模型中,表面张力作为动量方程的源项。每个网格内仅存两相介质,方程如下:

设流体与壁面的接触角,即壁面处界面的切线和界面的夹角为θw,壁面的单位法向量和单位切向量分别为nw和Tw,则近壁面单元的表面法向量为

nb=nwcosθw+Twsinθw.(9)

3 网格的划分与数值算法

网格划分的重点在于液膜区域网格的处理。液膜厚度与管径相差2个数量级,而且在后续的计算中发现,液膜厚度变化范围很大,所以液膜区域的网格要足够密才能保证计算的精度。采用结构化网格,气体主体部分网格边长为2 mm。对液膜区域进行了局部加密处理,网格边长为1 mm。采用有限体积隐式迭代,对体积分数方程、动量方程分离求解。对压力项离散应用Body Force Weighted方法;对压力速度耦合采用PISO算法,该算法以SIMPLE算法为基础,做了2个附加修正:临近修正[9]和偏斜修正[10]。为了计算简便,本文沿冷却管对称中心选取1/2对称面进行计算[11]。

4 数值计算结果与分析

4.1 液膜流动过程中的形态变化

图2给出了常压下vg=2.5 m/s,Q=4 m3·h-1时,不同时刻不同高度区间内的液膜流动形态。

图2 vg=2.5 m/s,Q=4 m3·h-1时不同时刻不同高度区间内液膜流动形态示意图

图3给出了常压下vg=2.5 m/s,Q=8.2 m3·h-1时,不同时刻不同高度区间内的液膜流动形态。

图3 vg=2.5 m/s,Q=8.2 m3·h-1时不同时刻不同高度区间内液膜流动形态示意图

由于液膜非常薄,需截取不同高度上的局部位置进行观察。液膜沿管壁流动时流动形态发生多次变化。t=0.4 s,液膜出现断裂带。t=0.8 s,有部分液滴脱离管壁飞溅到冷却管中。t=1.0 s,粘附在壁面的液滴重新聚集成连续不间断的液膜向下流动。在气液并行流动过程中,液膜是一种破碎、聚集、再破碎、再聚集的循环流动过程。对比图2和图3可知,液体入口流量越大,液膜越厚,发生断裂的位置减少。

4.2 不同液膜入口厚度下的流型

图4给出了vg=2.5 m/s,Q=8.2 m3·h-1时,不同液膜入口厚度下管内入口区域的液膜流型。

图4 不同液膜入口厚度下流型

图5给出了常压下vg=2.5 m/s,Q=8.2 m3·h-1时,不同液膜入口厚度下液膜波动曲线。

结合液膜流型图和流动过程中液膜厚度波动曲线可知,不同液膜入口厚度对液膜流型影响显著。整体上看,液膜在沿管壁向下流动的过程中,逐渐变薄,最后趋于稳定,不同液膜入口厚度下,液膜在流动过程中的变化趋势基本一致,但液膜入口厚度的增大使得液膜流动过程中的整体厚度变厚。从波动曲线图可以看出,当液膜入口厚度较小时,流动过程中液膜波动频率较大,一直持续到管的出口,液膜厚度不稳定。随着液膜入口厚度的增加,波动减弱。可见,液膜入口厚度越大,液膜越稳定。

图5 不同液膜入口厚度下的液膜波动

4.3 液膜速度分布

图6给出了气体入口速度vg=2.5 m/s,液体流量Q=8.2 m3·h-1不变时,两相速度分布。

图6 两相速度分布

图7给出了常压下气体入口速度vg=2.5 m/s时,不同液体入口流量下液膜轴向平均速度分布;图8给出了相同工况下的液膜径向速度分布。其中,0 mm处为液膜与壁面交界处。

图7 轴向平均速度分布

图8 径向速度分布

由图7可知,液膜平均速度大小与液体入口流量成正比。液体流量从4 m3·h-1增大到8.2 m3·h-1时,液膜速度增幅程度较大。继续增大液体流量到Q=9.8 m3·h-1,液膜速度增量变小。液膜在重力和壁面剪切力的同时作用下加速运动一段时间后,流速趋于稳定。在液膜入口区域(1.4 m-1.5 m),液体入口流量越小,曲线斜率越大,即加速度越大。这是因为液体入口流量较小时,液膜的初速度小,壁面对液膜的剪切力小,所以液膜加速度较大。当流量变大,液膜的初速度变大,壁面剪切力变大,加速度变小。液膜加速度越大,增速越快,液膜受力到达平衡时间越短。故液体流量较小时,液膜速度率先达到稳定。

由图8可知,由于壁面存在粘性底层,所以与壁面接触处的液膜速度为0。液膜靠近壁面处有较大的径向速度梯度,速度增大幅度明显,随着膜厚的增加,速度增大趋于平缓。液体入口流量越大,速度梯度越大,液膜整体的径向速度越大。液体入口流量不同情况下,液膜径向速度有着相似的分布规律。这是由于液膜内部各质点粘性力相互作用的结果。

4.4 管内动压力分布

图9给出了气体入口速度vg=2.5 m/s,液体流量Q=8.2 m3·h-1时,两相动压力分布。

图9 管内两相动压力分布

图10(a)、图10(b)分别给出了气体入口速度vg=2.5 m/s,液体流量Q=8.2 m3·h-1时,两相动压力分布。

由图10(a)、图10(b)可知,管内气体的动压力沿轴向方向逐渐变小,液膜的动压力沿轴向方向逐渐增大,最后两者趋于稳定。由动压力的计算公式P=1/2ρv2可知,管内动压力大小取决于两相的密度和速度。流动过程中,两者的密度大小不变,所以气液动压力的大小完全取决于两者的速度变化规律。气体在流动时速度略有减小,所以动压力沿轴向只降低了0.35 Pa,减小幅度不大。液膜速度沿轴向先增加后不变,动压力增加了1 381 Pa,增幅程度较为明显。液膜动压力分布曲线与液膜轴向速度分布曲线呈相同的变化趋势。

图10 管内气液两相动压力沿轴向分布曲线

图11(a)给出了气体入口速度vg=2.5 m/s不变时,不同液速下管内动压力轴向分布。图11(b)给出了液体入口流量Q=8.2 m3·h-1不变时,不同气速下管内动压力轴向分布。

图11 气液两相速度变化对管内动压力分布的影响

对比图11(a)、图11(b)两种情况,当分别增大气、液两相入口速度时,管内的动压力都有所增加,但改变液相入口速度时管内动压力的增量显著,这是因为液体的密度要远远大于气体密度。管内动压力的分布曲线与液相动压力的分布曲线基本一致,这进一步说明了液相动压力的改变对管内动压力的分布起主导作用。

4.5 液膜流动过程中管内湍动能分布特性

湍动能是衡量湍流发展和衰退的指标,气液间湍流强度的大小是影响气液间热质传递的重要因素之一。气液间发生湍流流动时会产生大量的漩涡,以漩涡扩散为主,同时会增大传质质量。图12给出了常压下vg=2.5 m/s,Q=8.2 m3·h-1不变时,液膜向下流动过程中管内气液两相湍动能分布。

气液相湍动能较大的部分主要分布在气液交界面处,而气体中心的湍动能很小。在进口端,液膜在速度较大的气体扰动下,发生湍流流动,气液间发生激烈的能量传递,此时的湍动能较大。随着液膜流动的进行,湍动区域变长,当t=0.3 s时,液膜发生堆积,液膜厚度变厚,气体流动方向与降膜方向不再平行,气体的流动受到液膜的阻挡,扰动加大,导致液膜局部湍动能变大。当t=0.5 s时,液膜发生断流在壁面上形成液滴,气体掠过液滴而产生的局部漩涡使局部的湍动能增大幅度更加明显。

图12 不同时刻管内湍动能分布

图13给出了常压下vg=2.5 m/s,Q=8.2 m3·h-1不变时,不同轴向位置截面上平均湍动能分布。图14给出了相同工况下,不同轴向位置上两相的速度差分布,其中液相速度取液膜的平均速度。

图13 不同轴向位置截面上平均湍动能分布

图14 不同轴向位置气液两相速度差分布

对比两图可知,不同轴向位置截面上的平均湍动能与气液两相的速度差有着相似的变化规律。当两相速度差较大时,管内湍动能较大,随着两相速度差逐渐缩小到稳定不变,管内不同截面上的平均湍动能沿轴向位置同时逐渐变小,最后趋于稳定。由分析结果可知,两相速度差对管内的湍动能分布有着重要的影响。

5 结 论

本文采用数值模拟的方法,对管内液膜的速度分布特性、管内动压力分布特性进行了分析,探讨了气液两相速度差与气液两相湍动能大小的关系,不同液膜入口厚度下的液膜流型。得出以下结论:

(1)液体入口厚度越大,液膜越稳定;

(2)液膜轴向平均速度在轴向位置先逐渐增大,后趋于稳定;

(3)初始液体入口流量越小,加速度越大。液膜靠近壁面处有较大的径向速度梯度,速度增大幅度明显,随着膜厚的增加,速度增大趋于平缓;

(4)分别增大气、液两相入口速度时,管内的动压力都有所增加,但改变液相入口速度时管内动压力的增量显著。管内动压力的分布曲线与液相动压力的分布曲线基本一致,这进一步说明了液相动压力的改变对管内动压力的分布起主导作用;

(5)不同轴向位置截面上的平均湍动能与气液两相的速度差有着相似的变化规律,两相速度差越大,湍流流动产生的湍动能越大,两相速度差对管内的湍动能分布有着重要的影响。

[1] 王辅臣,于广锁,龚欣,等.大型煤气化技术的研究与发展[J].化工进展.2009,28(2):173-180.

[2] 许杰.洗涤冷却室内流动及热质传递过程研究[D].上海:华东理工大学,2003.

[3] 李铁.下降管内壁激冷水降膜流动特性[J].东南大学学报,2006,36(6):962-966.

[4] 颜留成,王亦飞,王灵萍,等.洗涤冷却环内液体冷态流动行为数值模拟[J].化工学报,2014,65(6):2928-2933.

[5] 王灵萍,王亦飞,郭强强,等.洗涤冷却管内垂直降膜流动特性[J].化工学报,2013,64(6):1959-1969.

[6] 刘儒勋,王志峰.数值模拟方法和运动界面追踪[M].合肥:中国科学技术大学出版社,2001.

[7] D.L.Youngs.Time-dependent multi-material flow with large fluid distortion[M].New York:Academic Press,1982.

[8] J.U.ABrackbill.Continuum method formodeling surfacetension[J].Journal of Computational Physics,1992,100(3):335-354.

[9] R.I.Issa.Solution of implicitly discretized fluid flow equations by operatorsplitting [J].Jowrnal of Computional Physics,1986,62(2):40-65.

[10] J.Ferziger,L.PericM.Computationalmethods for fluiddynamics[M].Heidelberg:Springer-Verlag,1996.

[11] 李铁,袁竹林.德士古气化炉激冷室下降管内气液传热传质过程研究[J].东北电力大学学报,2013,33(3):48-51.

Numerical Simulation of Gas-liquid Interface Flow Characferistics in Scrubbing-cooling Pipe

LI Tie,SONG Ji-yang,LV Chang-yao,YANG Zhi-rui

(Energy Resource and Power Engineering College,Northeast Electric Power University,Jilin Jilin 132012)

The distribution of the liquid film velocity and the dynamic pressure in the vertical pipe was simulated by using VOF multiphase flow model.The relationship between the velocity of gas-liquid two-phase and turbulent kinetic energy was discussed in the same method.Flow pattern under different inlet thickness of liquid film was discussed on the same time.The results showed that:average speed of the liquid film was increased in axial position and then stabilized;Axial velocity distribution was influenced significantly by liquid inlet flux;Liquid film velocity gradient along the direction of the diameter was larger;Dynamic pressure in the vertical pipe was influenced by liquid inlet velocity obvious;when the different value of gas-liquid two-phase velocity was bigger,the turbulent kinetic energy was larger.The thicker of the liquid film inlet thickness,the more stable of the liquid film.

Liquid film;Gas-liquid interface;Volume of fluid;Numerical simulation

2016-11-12

李 铁(1979-),女,博士,副教授,主要研究方向:多相流及数值模拟.

1005-2992(2017)01-0087-08

TQ021

A

电子邮箱: litie0622@163.com(李铁);707559438@qq.com(宋济洋);493566668@qq.com(吕昌尧);445353083@qq.com(杨志瑞)