动力电池箱散热特性仿真分析

2017-03-02邵艳涛姜保军

邵艳涛,姜保军,王 伟

Shao Yantao1,Jiang Baojun1,Wang Wei2

(1. 重庆交通大学 机电与车辆工程学院,重庆 400074;2. 天津华泰亿纬电源有限公司,天津 300301)

动力电池箱散热特性仿真分析

邵艳涛1,姜保军1,王 伟2

Shao Yantao1,Jiang Baojun1,Wang Wei2

(1. 重庆交通大学 机电与车辆工程学院,重庆 400074;2. 天津华泰亿纬电源有限公司,天津 300301)

针对工作中的电池箱在强迫风冷条件下因产热散热而引起的温度分布不均问题,利用有限元分析软件ANSYS/Fluent,研究电池箱进风口送风风量不同时内部温度场分布情况,通过分析得到电池箱内部的散热特性和进气速率存在非线性关系。

电池箱;Fluent;温度场

0 引 言

随着国家加大新能源汽车的扶持力度及人们节能环保意识的加强,纯电动汽车作为新能源汽车产业中的重要一员正蓬勃发展。其中动力锂离子电池凭借其高能量密度、长循环寿命、低自放电率和无记忆效应等优点,成为纯电动汽车的优先选择。但锂离子电池在使用过程中出现的燃烧爆炸等安全性问题严重制约着其在纯电动汽车上的应用。锂离子电池的安全性问题首先是由“过热”引发的。电池在使用时,生热量大于散热量,不断累积的热量促使电池内部温度持续上升,当电池的温度达到临界点时,热失控就会发生;因此研究锂离子电池温度场分布,进而控制锂离子电池在安全范围内工作具有重要意义。文中利用有限元分析软件 ANSYS/Fluent,对电动汽车动力电池在强制风冷条件下的三维温度场进行数值模拟,比较进气口送风速率不同时电池箱的散热效果。

1 热特性模型的建立

1.1 数学模型

电池箱使用100Ah方型锂离子电池,锂离子电池由外壳、正负极片、集流体和隔膜等材料按照一定顺序依次层叠而成。电池材料热物性参数见表1。

表1 方型锂离子电池单体各材料的热物性参数[1]

为方便建模和仿真,对锂离子电池作以下简化和假设:

1)锂离子电池几何模型由内核和铝制外壳组成;

2)电池内部对流和辐射散热忽略不计;

3)电池内阻和内部各种材料比热容不随温度和放电深度而改变;

4)电池导热系数各向异性且同一方向导热系数恒定;

5)电池内部产热均匀。

基于以上简化和假设,依据传热学和热力学基本定理,建立锂离子电池三维瞬态传热微分方程

式中,ρ为电池密度,kg/m3;CP为电池比热容,J/(kg.K);T为温度,K;t为时间,s;λ为电池导热系数,W/(m.K);q为电池内部单位体积的产热生产率,W/m3。

1.2 产热速率

电池在工作过程中产生大量热量。电池产热速率由式(2)得到[2]

式中,q为电池产热速率,W/m3;I为电流,A;V为电池有效体积,m3;E为电池开路电压,V;Eoc为电池工作电压,V;T为电池温度,K;dE/dT取-0.22 mV/K[3]。

由此计算出电池在 0.5 C放电倍率下的产热速率为4 292.1 W/m3。

1.3 热物性参数

1.3.1 电池导热系数

电池各方向导热系数计算公式见参考文献[4],分别为

λx为电池厚度方向导热系数,λy、λz为电池宽度和高度方向导热系数,λi为电池各层材料导热系数,为电池各层材料厚度,LX为电池单体厚度。根据表1中相关参数,经计算,λx为1.637 W/(m.K),λy、λz均为26.141 W/(m.K)。

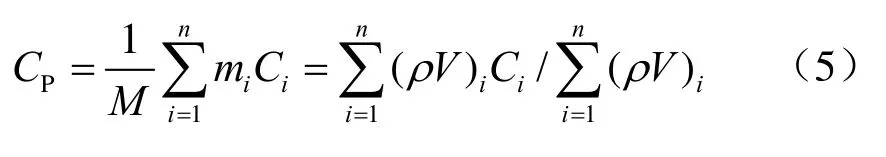

1.3.2 电池平均比热容

电池平均比热容的计算公式见参考文献[5],其比热容为

式中,CP为电池平均比热容;M为电池单体质量;mi为电池单体各层材料质量;Ci为电池单体各层材料比热容。经计算,CP为1 102.9 J/(kg.K)。

1.3.3 电池密度

锂离子电池密度可通过测得的电池质量与电池总体积之比得到,其具体表达式为

式中,M为锂离子电池单体总质量,V为锂离子电池单体总体积。经计算,ρ为2 682.55 kg/m3。

2 仿真模型的建立

电池箱由20块电芯按照1并20串布置在箱体内,20块电芯分上下两排,每排电芯间距为8mm。受计算机硬件条件限制,忽略电池箱内部线束、控制器和传感器等零部件,将电芯简化为材料分布均匀的长方体,电池箱箱体外表面为绝热壁面。采用Pro/E建立电池箱三维模型,ICEM CFD划分非结构化网格,ANSYS/Fluent三维稳态求解器和标准k—ε湍流模型求解仿真模型。

3 结果分析

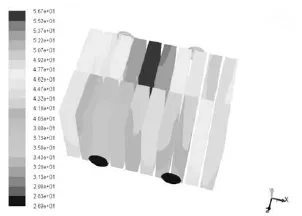

计算模型初始温度和空气温度设定为300 K,初始压力为1个标准大气压,冷却空气以1 m/s,3 m/s,6 m/s,9 m/s的速度从进风口吹入电池箱内,电池箱内各电池温度场分布云图如图1~4所示。

图1 v =1 m/s时电池箱内部温度分布云图

图2 v=3 m/s时电池箱内部温度分布云图

图3 v =6m/s时电池箱内部温度分布云图

图4 v =9 m/s时电池箱内部温度分布云图

电池箱上排从左到右取编号1~10,下排从左到右取编号 11~20,由温度云图可以看出,冷却空气以1 m/s,3 m/s,6 m/s,9 m/s的速度由入口处流入电池箱内部后,电池箱内电池最高温度分别上升到了56.7 ℃,39.5 ℃,34.6 ℃,32.8 ℃,电池箱内温差分别达到了29.8 ℃,12.6 ℃,7.7 ℃,6 ℃,入口空气流速较低时,电池箱内电池散热一致性极不均匀,随着入口空气流速的增加,增加了其散热性能,电池箱内温度均匀性变好,但过高的空气流速,对降低电池温度有限,此时不能一味地只增加空气流速。

仿真结果显示,电池产生的热量被快速带走达到散热效果的同时,处于空气入口处的电芯冷却效果较好,而处于空气出口处的5号和6号电芯冷却效果较差,这是由于空气进入电池箱后,在流向出口的过程中被不断加热,被加热的空气加热了后方的电芯,同时进入电池箱内部的空气在流向出口的过程中不断被减速及空气流量相对减少,而且缺少有效的散热通道来管理流向出口的空气。

4 结 论

通过采用ANSYS/Fluent稳态分析算法仿真不同空气流速下的电池箱模型,得到以下结论:

1)随着入口空气流速的增加,电池箱内温度均匀性变好,当流速增加到一定程度后,对电池箱内温差影响不大;

2)强制风冷条件下,电池箱进风口处电芯散热效果最佳,电池箱出口处电芯散热效果最差。

[1]Chen Y, Evans J W. Thermal Analysis of Lithium-ion Batteries[J]. Journal of the Electrochemical Society, 1996, 143(9): 2708-2712.

[2]Bernardi D, Pawlikowski E, Newman J. A General Energy Balance for Battery Systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

[3]Wu M S, Hung Y H, Wang Y Y, et al. Heat Dissipation Behavior of the Nickle/metal Hydride Battery[J]. Journal of the Electrochemical Society, 2000, 147(3): 930-935.

[4]林成涛,李腾,陈全世. 锰酸锂动力蓄电池散热影响因素分析[J]. 兵工学报,2010(1):88-93.

[5]王晋鹏. 密闭电池舱段内锂离子电池热分析研究[D]. 西安:西北工业大学,2007.

TM912

:ADOI:10.14175/j.issn.1002-4581.2017.01.006

1002-4581(2017)01-0021-03

2016− 08− 24