基于声发射信号递归分析的气固流化床流型转变

2017-02-28胡东芳韩国栋黄正梁王靖岱阳永荣

胡东芳,韩国栋,黄正梁,王靖岱,阳永荣

(1化学工程联合国家重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027;2中国石油化工股份有限公司天津分公司烯烃部,天津 300270)

基于声发射信号递归分析的气固流化床流型转变

胡东芳1,韩国栋2,黄正梁1,王靖岱1,阳永荣1

(1化学工程联合国家重点实验室,浙江大学化学工程与生物工程学院,浙江 杭州 310027;2中国石油化工股份有限公司天津分公司烯烃部,天津 300270)

利用声发射技术采集不同流化气速下流化床内颗粒与壁面碰撞的声信号,结合声能量及递归分析法研究不同流型下颗粒运动特征,得到鼓泡流态化到湍动流态化的临界转变速度及流型转变规律。特别是针对声能量分析无法准确区分不同床层高度处流型转变的不足,利用递归分析可有效预测系统周期性的特点,将声信号进行递归分析,研究了流化床不同位置的流型转变性质。结果表明,鼓泡流态化下颗粒运动的周期性较湍动流态化强,并能够清晰地检测到由鼓泡流态化向湍动流态化的流型转变速度,而且床层较低处的流型转变速度比床层较高处大。由此获得了一种便捷灵敏、安全环保的非侵入式流化床流型转变速度的测量技术,可用于对整个流化床内不同位置流型转变过程的实时在线监控。

流化床;过渡;声发射;测量;递归分析

引 言

气固流化床由于具备良好的混合特性,广泛应用于聚合反应、药物造粒、谷物干燥等工业领域。在不同的操作条件下流化床内会形成不同的气固流型[1],如催化裂化、甲醇制丙烯和颗粒干燥等工艺所采用的流化床反应器在操作过程中会出现鼓泡流态化和湍动流态化。流化床内的流型影响气体和颗粒之间的传质、传热,进而影响化学反应甚至产物的质量,而流型转变速度的预测对流化床的设计、放大及高效运行至关重要。因此,系统研究不同流型的特征及流型之间的转变规律有助于保证反应器的稳定运行。

Yerushalmi等[2]首先利用压力脉动测量了鼓泡流态化向湍动流态化的转变速度。在此基础上,众多研究者利用不同的检测手段研究鼓泡流态化向湍动流态化的转变规律及流型转变速度[3-10]。目前文献报道的流化床内流型检测方法主要有压力脉动法[7,11]、光纤法[8]、电容层析成像法[9]和放射扫描法[10]。但这些方法大都存在诸多问题。如压力脉动法为侵入式,对流场影响较大;光纤法需要将光纤探头插入流化床中,而且不适用于颗粒浓度高的密相流化床;电容层析成像法在大直径流化床中使用时灵敏度较低;放射扫描法的辐射会对人体造成伤害。声发射(acoustic emission, AE)技术是近年来兴起的一种无损检测技术,因具有检测灵敏、实时在线和环保安全等特点,已成功应用于流化床中颗粒流动形式[12-13]、颗粒粒径分布[14]、流化质量[15]等方面的检测。本工作利用不同流型下颗粒与流化床壁面碰撞产生的声信号特征进行流型的判别。

传统的非线性信号的处理方式主要包括频谱分析[11]、统计法[13]、小波分析[14]及混沌分析[16]等,但是这些方法存在采样时间长、计算耗时、嵌入参数不确定等缺点[17]。为克服上述方法存在的问题,Eckmann等[18]提出用递归图对非线性动力系统进行分析。随后Webber等[19]提出了递归定量分析法来定量描述递归图。递归图和递归定量分析法是基于动力系统的递归性及确定性结构出现的概率提出的,能够在相空间中描述系统的周期特性[20]。递归分析方法目前广泛应用于多相流流体力学行为方面的研究,可快速有效地区分周期性不同的系统。金宁德等[21-22]采用递归分析方法研究了气液两相流电导波动信号的周期特性,通过不同流型下气液两相流周期性的区别实现气液两相流的流型识别。文献[23-25]报道了基于压力脉动信号的递归分析研究气固流化床内流型转变行为,结果表明递归分析方法可实现流型转变速度的预测,同时揭示不同流型下床内气泡的周期运动特性。在实际运行过程中,流化床的不同床高处的流型转变速度存在差异,但是上述压力脉动方法测得的流型转变速度是全床层的平均值,无法反映不同床层位置处的区别。本工作采用声发射测量法,借助递归分析对流动周期性行为进行分析,研究流化床在不同流型下的流动特性,建立获取鼓泡流态化到湍动流态化转变速度的方法,以揭示气固流化床不同位置的流动规律,指导流化床反应器的优化操作和设计。

1 递归分析简介

1.1 递归图基本概念

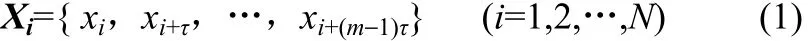

对于原始时间序列{x1,x2,…,xn},根据Takens嵌入定理进行相空间重构。

当嵌入维数为m、延迟时间为τ时,重构后的向量为

其中,N为重构后的相点个数,N=n-(m-1)τ。

定义重构相空间中任意两向量的距离为

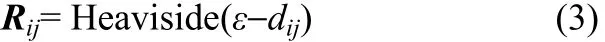

选择阈值ε,则可得递归矩阵Rij为

Heaviside(x) 表达式如下

当Rij=1时,该点为递归点,则在二维坐标图上的(i,j)位置描黑点;当Rij=0时,图中用白点表示。这样便可绘出N×N的图形,称为递归图。

1.2 递归定量分析

递归定量分析主要是在递归图基础上分析图形的细节结构,并从中提取特征量,从而达到对时间序列分析的目的。定义如下几个特征量。

(1)递归率 递归平面中递归点占平面总点数的百分比。表达式如下

具有周期特性时间序列的递归率最大,其次为具有混沌特性的时间序列,最小为具有随机特性的时间序列。

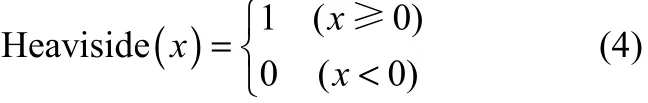

(2)确定性 构成与主对角线方向平行线段的递归点占总递归点数的百分比。表达式如下

式中,lmin为对角线段的最小值,一般取值为2;P(l)为长度是l的线段的数目;∑lP(l)为对角线上黑点的数目。

DET与系统的确定性有关,随机信号的确定性小,周期信号的确定性大。DET可用于判断相同结构出现的概率。

2 实验装置及材料

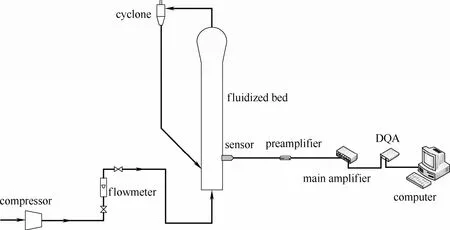

实验装置流程由流化床与声发射检测系统组成,如图1所示。流化床内径为50 mm、高度为3000 mm,材质为透明有机玻璃,分布板为砂芯分布板。流化气体为空气。流化颗粒为轻油裂化催化剂,平均粒径和密度分别为80 μm、1700 kg·m-3,起始流化速度Umf=0.003 m·s-1左右,其粒径分布见表1。实验所用流化气速分别为0.1、0.2、0.4、0.6、0.8、1.0 m·s-1。实验中可观察到气速为0.1~0.4 m·s-1时不同装填量下的流化高度在200~300 mm,当气速大于0.6 m·s-1之后已无法判断流化高度。声发射检测系统为浙江大学联合化学反应工程研究所开发设计的AE-UNILAB 2003系统,由声发射传感器(AE144S)、前置放大器、主放大器、采集卡、计算机等组成。实验时用真空硅脂将声发射传感器贴于流化床外壁,在分布板以上每隔100 mm的高度处设置采样点。不同颗粒装填量下对应的静床高见表2。声发射信号采样频率为450 kHz,采样时间为5 s。所有实验均在室温下完成。

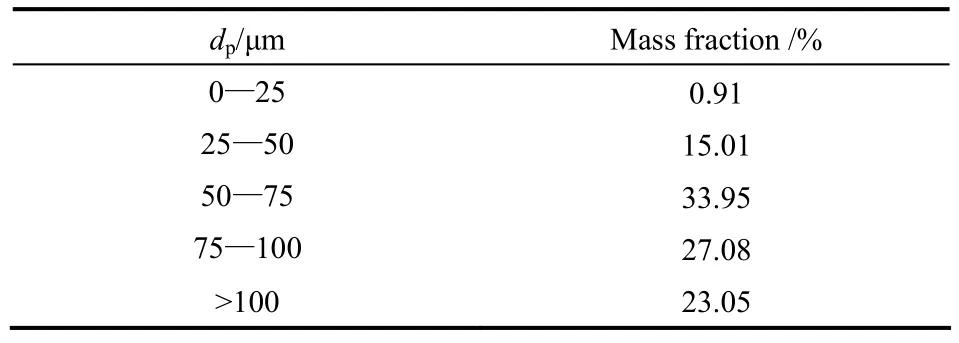

表1 不同粒径范围内颗粒的质量分数Table 1 Mass fraction of particle in different size range

表2 不同颗粒装填量下的静床高Table 2 Static bed height for different total amount of particle

3 结果与讨论

3.1 声信号能量分析

流化床内的颗粒与流化床壁面以及颗粒之间会发生碰撞和摩擦,从而产生声(波)信号。声信号能量的大小与颗粒的浓度和速度有关,颗粒浓度和速度越大,声能量越大[12]。

设采样点上的声信号时间序列为{x1,x2,…,xn},则声能量的时间平均值为

图1 实验装置Fig.1 Schematic diagram of experimental apparatus

图2所示的是床内颗粒装填量为600 g时不同流化气速下声信号能量时均值沿床高的变化。当流化气速为0.1~0.6 m·s-1时,床层高度h≤200 mm处测得的声能量明显大于其他高度,200 mm<h<600 mm处声能量沿床高逐渐减小,600 mm以上床层声能量基本保持恒定。同时实验中可观察到,在流化气速为0.1~0.6 m·s-1时,床内存在颗粒浓度相差较大的浓相区和稀相区,而且两相区的分界高度位于床高200~300 mm。浓相区内有明显的气泡产生,气泡呈现周期性运动,气泡增加颗粒活跃程度且颗粒浓度较高,因此声能量较大。稀相区内颗粒浓度和速度沿床高逐渐减小,因此声能量沿床高逐渐减小。

图2 不同气速下声能量沿床高的变化Fig.2 Acoustic energy at various bed height under different gas velocity

当流化气速为0.8~1.0 m·s-1时,床层高度h≤600 mm处声能量随床高增加而减小,600 mm之后保持恒定。此时床层无明显的稀相区和浓相区之分,气速越大,床内的颗粒浓度沿床高分布越均匀,颗粒混合程度越高。在距分布板100 mm的高度范围内,入口气体的射流作用使颗粒速度增大,声能量较大。随着床高的增加,颗粒浓度和速度逐渐减小,声能量逐渐减小。由图2同时可见,在实验的气速条件下,600 mm以上床层内的颗粒浓度和速度均随气速增加而增加,因此声能量随气速增加逐渐增加。

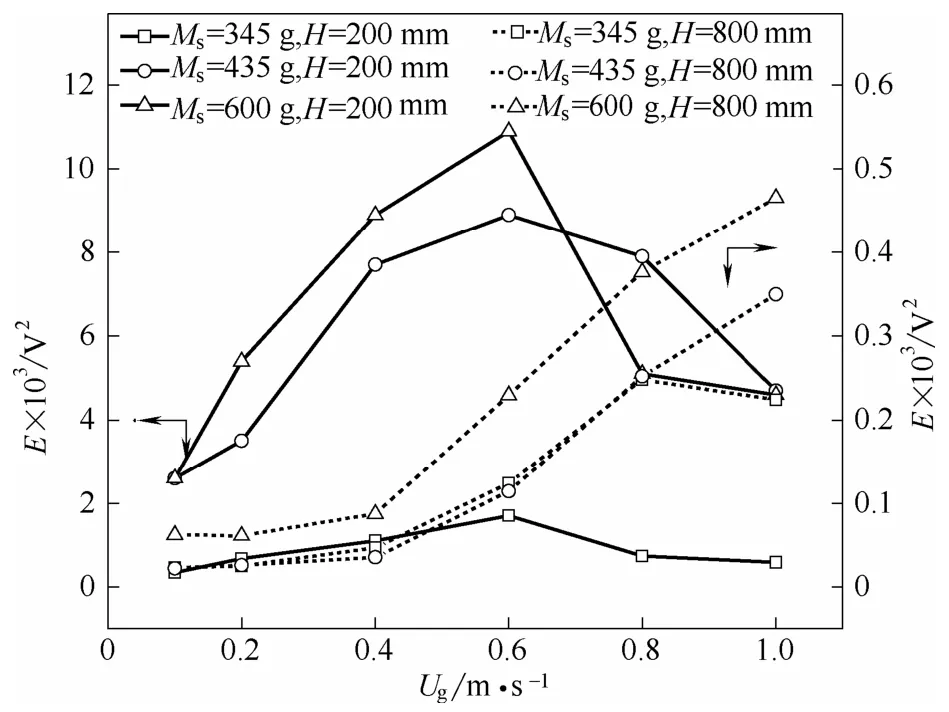

由于在低气速时床高200 mm和800 mm分别处于床层料位的下方和上方,本工作选取这两个高度处采集的声信号进行分析,研究浓相区和稀相区内流型转变过程。图3为不同颗粒装填量下200 mm和800 mm处声信号能量与流化气速之间的关系。由图可知,200 mm处声能量随气速增加呈现先增大后减小的趋势,不同的颗粒装填量下呈现相同的变化趋势。气速较小时,床层处于鼓泡流态化,200 mm处于床层料位下方,此处颗粒浓度随气速变化较小,声能量大小主要受颗粒速度影响。在气泡的作用下颗粒速度随气速增加,导致声能量增加。气速较大时,床层处于湍动流态化,200 mm处床层空隙率随气速增加显著增大,声能量大小主要受颗粒浓度影响。200 mm处颗粒浓度较鼓泡流态化时大幅减小,声能量逐渐减小。800 mm处声能量随气速增加逐渐增大,不同的颗粒装填量下呈现相同的变化趋势。这是由于随气速逐渐增大800 mm处颗粒浓度和速度逐渐增加,所以声能量逐渐增加。因此,结合声能量分析结果与实验观察的现象可知200 mm处鼓泡流态化向湍动流态化转变的速度为Uc=0.6 m·s-1左右,而难以确定800 mm处的流型转变速度。另外文献[6]报道流化床中不同床高处的流型转变速度不同,而由声能量的分析结果无法得出此结论。

图3 不同颗粒装填量下声能量随气速的变化Fig.3 Acoustic energy vary with gas velocity at different bed height

3.2 声信号递归分析

已有的研究[7]通过对压力脉动信号的分析发现,鼓泡流态化周期性较强,而湍动流态化周期性较弱。利用鼓泡流态化和湍动流态化不同的周期特性预测及区分不同床高处的流型转变速度,或许可以解决声能量分析存在的问题。在众多信号分析方法中,递归分析方法可预测系统的周期行为,而且具备简单有效的优势[7]。因此,下文将对采集的声信号进行递归图和递归定量分析,以实现流型转变速度预测,并进一步探究流型转变规律。

3.2.1 输入参数的选择 在进行递归图分析及递归定量分析前,需要确定计算采用的嵌入维数m、延迟时间τ、递归线段最小长度lmin(vmin)、数据长度L、阈值ε等输入参数。

March等[26]认为递归图的结构与嵌入维数m无关,当维数为1时能得到较优的递归分析结果。Webber等[27]研究发现,延迟时间τ不是递归分析中的关键参数,该值不影响最终的分析结果,当其值为1时会使分析过程更加简单。因此,本工作中的嵌入维数和延迟时间均取1。

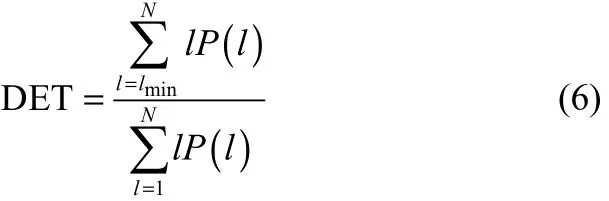

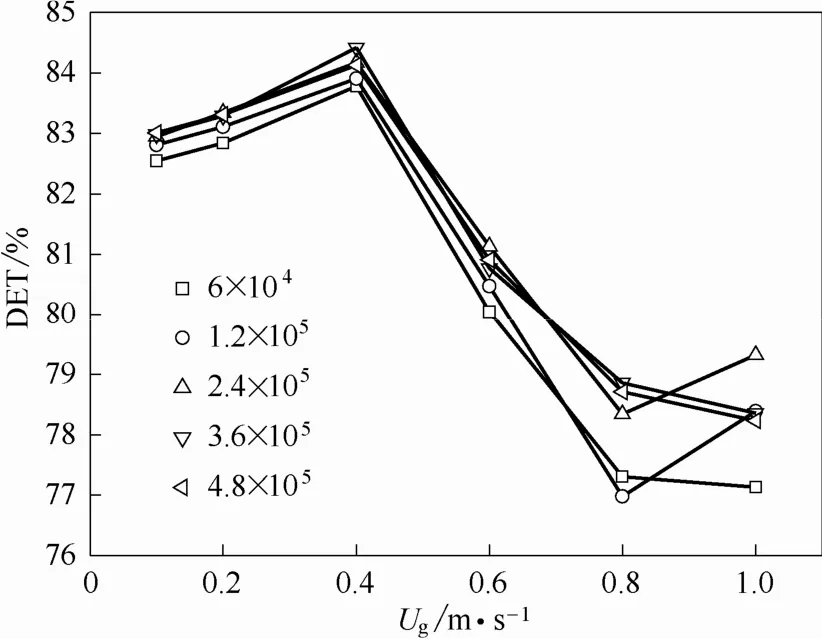

Babaei等[28]研究发现,利用递归分析方法分析流化床的压力脉动数据时,递归线段最小长度lmin(vmin)值为2较为合适。图4所示的是采用不同的数据长度用于计算时床高800 mm处采集的声信号的递归特征值DET随气速的变化。由图可见,数据长度L对确定性DET的计算结果影响较小。Tahmasebpour等[7]和Sedighikamal等[29]的研究结果也得到了类似的结论。因此,递归分析可从原始信号中提取一小段分析并获得有效信息,减少计算时间且不影响最终的分析结果。所以本工作选择的数据长度为6×104。

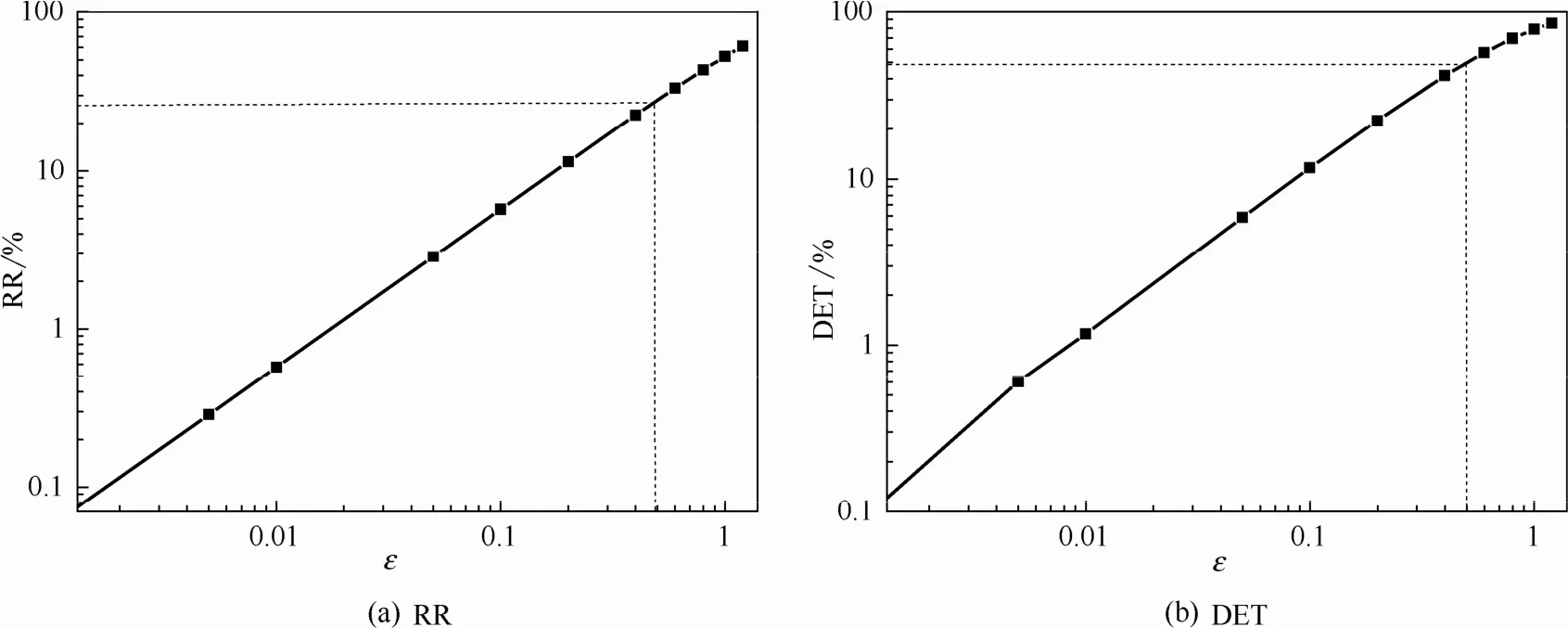

阈值ε的大小决定递归图中数据点的数目。阈值的确定方法主要采用Webber等[27]提出的准则:①所选择的阈值点必须处在RR-ε的双对数坐标图的线性段;②在选择的阈值点处DET值不能等于100%。图5所示的是ε与RR和DET之间的关系,由图可见ε为0.5时满足上述准则。

图4 不同数据长度L下确定性DET与流化气速之间的关系Fig.4 DET vary with fluidization gas velocity under different data points used for RQA analysisMs=435 g,H=800 mm

图5 阈值ε对递归率RR和确定性DET的影响Fig.5 Effect of radius threshold on RR and DET

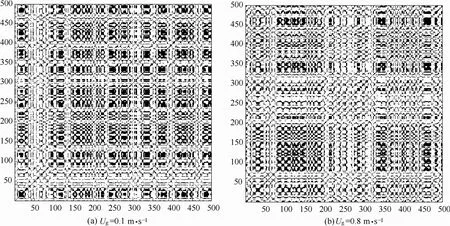

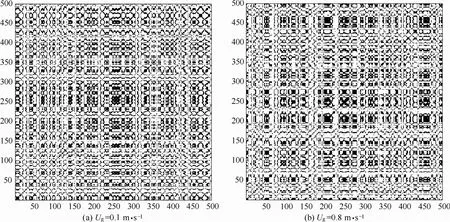

3.2.2 递归分析结果 床内颗粒装填量为600 g时不同流化气速下床高200 mm和800 mm处采集的声信号递归图分别如图6和图7所示。递归图中的白色区域大小与信号的周期性有关,白色区域越大代表信号的周期性越弱,因此白色区域的大小可用于判断不同流型下颗粒运动的周期特性[23]。由图6和图7可知,Ug=0.8 m·s-1的递归图中白色区域大于Ug=0.1 m·s-1时的递归图,说明颗粒运动的周期性降低。同时由声能量的分析结果可知,Ug=0.1 m·s-1和Ug=0.8 m·s-1分别对应鼓泡流态化和湍动流态化。因此,递归图可以直观地反映不同流型的区别。为了进一步研究床内流型转变过程中的动力学特征,下文将从声信号的递归图中提取特征量进行分析。

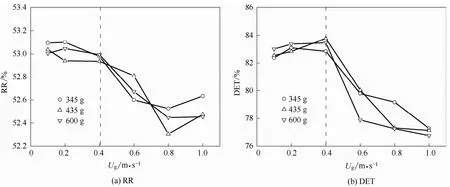

图8所示的是床高200 mm处不同颗粒装填量下声信号递归特征值RR和DET与流化气速之间的关系。由图可见,两个特征量曲线均在Ug=0.6 m·s-1时存在转折点。RR代表递归图中黑点所占的比例,反映声信号的周期特性。床内为鼓泡流态化时,床高200 mm处颗粒运动的周期性随气速的增加而增加,在Ug=0.6 m·s-1时周期性最大,RR值达到最大;而当床内达到湍动流态化时,颗粒运动杂乱无章,声信号的周期性降低,RR值随气速增加而减小。DET与系统的周期性和确定性有关,DET值越大代表系统中类似结构出现的概率越大,周期性越强。在鼓泡流化阶段,气泡的尺寸随气速增加而增加,系统的周期性随气速增加而增加;而在湍动流化阶段,颗粒运动的混乱程度增加,系统的周期性随气速增加而降低。因此,床高200 mm处鼓泡流态化向湍动流态化转变的气速Uc为0.6 m·s-1左右。

图6 不同气速下的声信号递归图(H=200 mm)Fig.6 Recurrence plot of AE signals at different gas velocity(H=200 mm)

图7 不同气速下的声信号递归图(H=800 mm)Fig.7 Recurrence plot of AE signals at different gas velocity(H=800 mm)

图9所示的是床高800 mm处不同颗粒装填量下声信号递归特征值RR和DET与流化气速之间的关系。由图可见,RR和DET值均在Ug=0.4 m·s-1时出现快速减小的趋势。床高800 mm处于床层料位以上,床内的流型为鼓泡流态化时,颗粒被床层表面周期性破碎的气泡弹射至该高度,而且颗粒运动的周期性较大,RR和DET值较大;当床内达到湍动流态化时,颗粒浓度和速度显著增加,颗粒运动的混乱程度增加,系统的周期性随气速增加而降低,RR和DET值降低。因此,床高800 mm处鼓泡流态化向湍动流态化转变的气速Uc为0.4 m·s-1左右。

图8 声信号递归特征值与气速之间的关系Fig.8 Characteristic parameter of RQA at different superficial gas velocity(H=200 mm)

图9 声信号递归特征值与气速之间的关系Fig.9 Characteristic parameter of RQA at different superficial gas velocity (H=800 mm)

比较图8和图9中RR和DET的变化结果可知,RR随气速增加的变化量较少,而DET变化较明显,因此DET值更适合流型转变的判断。图8和图9的结果说明根据声信号的递归分析可获得不同床高处的流型转变速度,而且床层高度较低处(200 mm)的流型转变速度大于床层高度较高处(800 mm)。主要原因是床层高度较低处颗粒浓度高,有助于维持气泡的稳定及生长,打破这种稳定状态需要更大的表观气速。

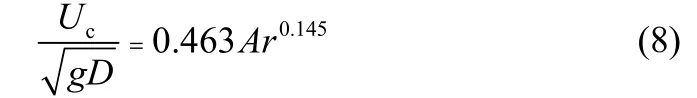

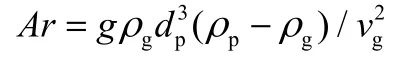

Chehbouni等[5]根据FCC颗粒流化时采集的压力脉动信号得到鼓泡流态化向湍动流态化转变速度关联式,如式(8)所示。由于本实验所采用的颗粒与FCC颗粒类似(两种颗粒的组成、密度、粒径基本一致),本工作将由声信号递归分析所得的流型转变速度与式(8)的计算结果进行比较,以验证本工作所得结果的合理性。由式(8)计算本实验条件下整个床层的鼓泡流态化向湍动流态化转变的平均速度Uc为0.52 m·s-1,递归分析得到的结果与经验公式计算值基本吻合。因此,声信号的递归分析不仅可实现不同位置处流型转变速度的预测,同时还可全面反映流化床内的流型转变过程,即床层自上而下依次由鼓泡流态化进入湍动流态化。

其中

4 结 论

利用声发射技术,基于递归分析对于流动周期性的分析,发现了不同流型下床内颗粒运动周期特性,成功预测了不同床层高度处鼓泡流态化向湍动流态化转变的速度,揭示了流化床内流型转变的规律。鼓泡流态化下,床内颗粒在气泡作用下呈现周期性运动;湍动流态化下,床内颗粒运动杂乱无章,呈现非周期性运动。由此,能够清晰地检测到由鼓泡流态化向湍动流态化的流型转变速度,而且床层高度较低处的颗粒浓度较高,流型转变速度较大,床层高度较高处颗粒浓度和流型转变速度则相对较低。可见,流化床内床层上部颗粒比下部颗粒先由鼓泡流态化进入湍动流态化。由此获得了一种便捷灵敏、安全环保的非侵入式流化床流型转变速度的测量技术,可以实现对整个流化床内不同位置流型转变过程的实时在线监控的目的。

符 号 说 明

Ar——阿基米德数

D——床径,m

DET——确定性,%

dp——颗粒粒径,μm

E——声能量,V2

H——床层高度,mm

Ms——颗粒装填量,g

N——样本长度

RR——递归率,%

Uc——湍流转变速度,m·s-1

Ug——流化气速,m·s-1

v——黏度,Pa·s

ρ——密度,kg·m-3

[1] ZENZ F A. Two-phase fluidized-solid flow[J]. Journal of Industrial & Engineering Chemistry, 1949, 41: 2801-2806.

[2] YERUSHALMI J, CANKURT N T. Further studies of the regimes of fluidization[J]. Powder Technology, 1979, 24(2): 187-205.

[3] CAI P, JIN Y, YU Z Q,et al.Mechanism of flow regime transition from bubbling to turbulent fluidization[J]. AIChE Journal, 1990, 36: 955-956.

[4] CHEHBOUNI A, CHAOUKI J, GUY C,et al.Characterization of the flow transition between bubbling and turbulent fluidization[J]. Industrial & Engineering Chemistry Research, 1994, 33(8): 1889-1896.

[5] CHEHBOUNI A, CHAOUKI J, GUY C,et al.Effects of different variables on the transition velocities of turbulent fluidization regime[J]. The Canadian Journal of Chemical Engineering, 1995, 73(1): 41-50.

[6] 曾涛, 柳忠彬, 黄卫星, 等. 方形气固流化床从鼓泡到湍动流态化转变速度预测模型[J]. 过程工程学报, 2011, 11(3): 376-379. ZENG T, LIU Z B, HUANG W X,et al.Prediction model of transition velocity from bubbling to turbulent fluidization in a square gas-solid fluidized bed[J]. The Chinese Journal of Process Engineering, 2011, 11(3): 376-379.

[7] TAHMASEBPOUR M, ZARGHAMI R, SOTUDEH G R,et al.Study of transition velocity from bubbling to turbulent fluidisation by recurrence plots analysis on pressure fluctuations[J]. The Canadian Journal of Chemical Engineering, 2013, 91(2): 368-375

[8] ZHU J, QI M, BARGHI S. Identification of the flow structures and regime transition in gas-solid fluidized beds through moment analysis[J]. AIChE Journal, 2013, 59(5): 1479-1490.

[9] QIU G, YE J, WANG H,et al.Investigation of flow hydrodynamics and regime transition in a gas-solids fluidized bed with different riser diameters[J]. Chemical Engineering Science, 2014, 116: 195-207.

[10] NEDELTCHEV S. New methods for flow regime identification in bubble columns and fluidized beds[J]. Chemical Engineering Science, 2015, 137: 436-446.

[11] BAI D, ISSANGYA A S, GRACE J R. Characteristics of gas-fluidized beds in different flow regimes[J]. Industrial & Engineering Chemistry Research, 1999, 38(3): 803-811.

[12] WANG J D, REN C J, YANG Y R,et al.Characterization of particle fluidization pattern in a gas solid fluidized bed based on acoustic emission (AE) measurement[J]. Industrial & Engineering Chemistry Research, 2009, 48(18): 8508-8514.

[13] WANG J D, REN C J, YANG Y R. Characterization of flow regime transition and particle motion using acoustic emission measurement in a gas-solid fluidized bed[J]. AIChE Journal, 2010, 56(5): 1173-1183.

[14] REN C J, WANG J D, SONG D,et al.Determination of particle size distribution by multi-scale analysis of acoustic emission signals in gas-solid fluidized bed[J]. Journal of Zhejiang University—Science A, 2011, 12(4): 260-267.

[15] Book G, Albion K, Briens L,et al.On-line detection of bed fluidity in gas-solid fluidized beds with liquid injection by passive acoustic and vibrometric methods[J]. Powder Technology, 2011, 205(1/2/3): 126-136.

[16] SCHOUTEN J C, VANDERSTAPPEN M, VANDENBLEEK C M. Scale-up of chaotic fluidized bed hydrodynamics[J]. Chemical Engineering Science, 1996, 51(10): 1991-2000.

[17] ZARGHAMI R, MOSTOUFI N, SOTUDEH G R. Nonlinear characterization of pressure fluctuations in fluidized beds[J]. Industrial & Engineering Chemistry Research, 2008, 47(23): 9497-9507.

[18] ECKMANN J P, KAMPHORST S O, RUELLE D. Recurrence plots of dynamical systems[J]. Europhysics Letters, 1987, 5(9): 973-977.

[19] WEBBER C L, ZBILUT J P. Dynamical assessment of physiological systems and states using recurrence plot strategies[J]. European Journal of Applied Physiology, 1994, 76(2): 965-973.

[20] MARWAN N, CARMENROMANO M, THIEL M,et al.Recurrence plots for the analysis of complex systems[J]. Physics Reports, 2007, 438(5/6): 237-329.

[21] 董芳, 金宁德, 宗艳波, 等. 两相流流型动力学特征多尺度递归定量分析[J]. 物理学报, 2008, 57(10): 6145-6154. DONG F, JIN N D, ZONG Y B,et al.Multi-scale recurrence quantification analysis of the dynamic characteristics of two phase flow pattern[J]. Acta Physica Sinica, 2008, 57(10): 6145-6154.

[22] 金宁德, 郑桂波, 陈万鹏. 气液两相流电导波动信号的混沌递归特性分析[J]. 化工学报, 2007, 58(5): 1172-1179. JIN N D, ZHENG G B, CHEN W P. Chaotic recurrence characteristics analysis of conductance fluctuating signal of gas/liquid two-phase flow[J]. Journal of Chemical Industry and Engineering (China), 2007, 58(5): 1172-1179.

[23] 周云龙, 王芳. 流化床压力脉动的递归分析[J]. 化学工程, 2014, 42(12): 39-42. ZHOU Y L, WANG F. Recurrence analysis of pressure fluctuation in fluidized bed[J]. Chemical Engineering (China), 2014, 42(12): 39-42.

[24] 杨春振, 段钰锋, 胡海韬. 双支腿流化床压力脉动的递归分析[J].中国电机工程学报, 2013, 33(2): 52-57. YANG C Z, DUAN Y F, HU H T. Analysis of pressure fluctuations in a dual-leg fluidized bed based on recurrence plot[J]. Proceedings of the CSEE, 2013, 33(2): 52-57.

[25] 王肖祎, 仲兆平, 王春华. 流化床内生物质石英砂双组分混合流动混沌递归分析[J]. 化工学报, 2014, 65(3): 813-819. WANG X Y, ZHONG Z P, WANG C H. Chaotic recurrence analysis of two-component flow of mixed biomass particles and quartz sands in fluidized-bed[J]. CIESC Journal, 2014, 65(3): 813-819.

[26] MARCH T, CHAPMAN S, DENDY R. Recurrence plot statistics and the effect of embedding[J]. Physica D, 2005, 200(1): 171-184.

[27] WEBBER J C L, ZBILUT J P. Recurrence quantification analysis of nonlinear dynamical systems//Riley M A, Van Orden G C, Eds. Tutorials in Contemporary Nonlinear Methods for the Behavioral Sciences[R]. 2005: 26-94.

[28] BABAEI B, ZARGHAMI R, SEDIGHIKAMAL H,et al.Selection of minimal length of line in recurrence quantification analysis[J]. Physica A, 2014, 395: 112-120.

[29] SEDIGHIKAMAL H, ZARGHAMI R. Dynamic characterization of bubbling fluidization through recurrence rate analysis of pressure fluctuations[J]. Particuology, 2013, 11(3): 282-287.

Characterization of flow regime transition in gas-solid fluidized bed by recurrence quantification analysis of acoustic emission signals

HU Dongfang1, HAN Guodong2, HUANG Zhengliang1, WANG Jingdai1, YANG Yongrong1

(1State Key Laboratory of Chemical Engineering,College of Chemical and Biochemical Engineering,Zhejiang University,Hangzhou310027,Zhejiang,China;2Ethylene Plant of Tianjin Petroleum Chemical Corporation,SINOPEC,Tianjin300270,China)

The acoustic emission (AE) signal characteristics were measured under different inlet gas velocity of gas solid fluidized bed. The hydrodynamics of the bed and the transition velocity from bubbling to turbulent fluidization were investigated by acoustic energy and recurrence quantification analysis (RQA). Because the acoustic energy analysis could not distinguish the regime transition velocity at different bed height, RQA was further applied to analysis the acoustic signals due to its ability to predict periodicity of a system. The results of RQA indicated that the motion of solids was more periodic when the bed was at the bubble regime compared to the turbulent regime. And the transition velocity of the solids at the lower bed height calculated by RQA was higher than that at the higher bed height. Therefore, the acoustic emission technique based on RQA should be an effective way to monitor the transition of flow regimes in the gas-solid fluidized bed and indicate the process ofregime transition at different bed heights.

fluidized bed; transition; acoustic emission; measurement; recurrence analysis

HUANG Zhengliang, huangzhengl@zju.edu. cn

TQ 021.9

:A

:0438—1157(2017)02—0612—09

10.11949/j.issn.0438-1157.20160302

2016-03-17收到初稿,2016-04-20收到修改稿。

联系人:黄正梁。

:胡东芳(1990—),男,博士研究生。

国家自然科学基金项目(21406194,91434205);国家杰出青年科学基金项目(21525627);浙江省杰出青年科学基金项目(LR14B060001);高等学校博士学科点专项科研基金项目(20130101110063);化学工程联合国家重点实验室基金项目(SKL-ChE-13T03)。

Received date: 2016-03-17.

Foundation item: supported by the National Natural Science Foundation of China (21406194, 91434205), the National Science Fund for Distinguished Young Scholars of China(21525627), the Natural Science Foundation of Zhejiang Province (LR14B060001), the Specialized Research Fund for the Doctoral Program of Higher Education of China (20130101110063) and the Fund for State Key Laboratory of Chemical Engineering(SKL-ChE-13T03).