焦炉烟道气双氨法一体化脱硫脱硝:从实验室到工业实验

2017-02-28汤志刚贺志敏Ebrahim郭栋赵志军邢潇温燕明王登富姜爱国康春清刘敬学

汤志刚,贺志敏,Ebrahim,郭栋,赵志军,邢潇,温燕明,王登富,姜爱国,康春清,刘敬学

(1化学工程联合国家重点实验室,清华大学化学工程系,北京 100084;2中国炼焦协会专家委员会,北京 100010;3济南冶金化工设备有限公司,山东 济南 250300)

焦炉烟道气双氨法一体化脱硫脱硝:从实验室到工业实验

汤志刚1,贺志敏1,Ebrahim1,郭栋1,赵志军1,邢潇1,温燕明2,王登富3,姜爱国3,康春清3,刘敬学3

(1化学工程联合国家重点实验室,清华大学化学工程系,北京 100084;2中国炼焦协会专家委员会,北京 100010;3济南冶金化工设备有限公司,山东 济南 250300)

针对目前焦炉烟道气脱硫脱硝方法设备投资和运行成本偏高的不足,提出双氨法一体化脱硫脱硝工艺,充分利用焦化自产浓氨水作为脱硫脱硝剂,利用焦化自有硫铵工序作为脱硫脱硝产品的资源化平台,将脱硫脱硝工艺有机“镶嵌”入焦化主工艺。实验研究了臭氧用量、氨水浓度、温度等对脱硫脱硝的影响,通过模拟计算优化了浓氨水用量、循环喷淋量等工业脱硫脱硝塔的关键参数,最终设计了双氨法一体化脱硫脱硝工业实验流程,并选择自分布式多降液管斜孔塔板作为一体化脱硫脱硝塔的内件。结合工艺设计、设备设计,最终建成处理10×104m3·h-1的焦炉烟道气脱硫脱硝工业实验装置,脱硫脱硝后烟道气SO2和NO可分别降至10 mg·m-3和150 mg·m-3以下,完全满足GB 16171—2012的要求。

一体化;脱硫;脱硝;双氨法;臭氧;资源化;工业实验

引 言

随着对生态文明建设的日益重视,国家和各级政府颁布了一系列针对大气污染物排放的限制性政策和法规,如史上最严的“大气十条”等[1]。相应地,不少行业协会也提高了行业排放标准,以炼焦化学工业为例,新颁布的GB 16171—2012标准[2]与过去的GB 16171—1996标准[3]相比,SO2排放阈值由原来的240 mg·m-3降低至50 mg·m-3,NOx排放由原来不做要求到现在要求排放阈值为150 mg·m-3以下。据不完全统计,现有的焦炉烟道气几乎均无法达到排放标准,国内焦化企业感受到了前所未有的压力,也使烟道气的脱硫和脱硝的技术选择成为了当前甚至今后很长一段时期内焦化行业热议的话题。

对于钢铁-焦化联合企业,为保证焦炉烟气排放达标,可选措施相对充裕。除了实施末端脱硫、脱硝技术外,尚可以通过联合企业内部的气体资源的优化配置实现烟气排放达标的目标。具体地讲,用高炉煤气替换焦炉煤气对焦炉加热,高炉煤气中含硫、含氮极低,燃烧加热后完全可以满足GB 16171—2012的排放标准。但是对于大多数独立焦化企业来讲,当务之急则需要从各种脱硫、脱硝方法中筛选出适合自身企业特点的烟气治理方法,实现传统焦化的绿色化和洁净化的转型。

目前,国内外常用烟气脱硫技术有很多,按照脱硫方式和产物形态的不同,烟气脱硫技术可分为湿法、半干法、干法3大类[4]。

湿法烟气脱硫技术的最大优点是脱硫率高达95%,装置运行可靠性高,操作简单,SO2吨处理成本低。在世界各国现有的烟气脱硫技术中,湿法脱硫占85%左右。在诸多烟气脱硫工艺中,又可分为非再生湿法脱硫工艺和可再生湿法脱硫,前者代表性的有以NaOH为脱硫剂的美国贝尔格(Belco)公司的EDV工艺[5]、Exxon 公司的WGS工艺[6]以及美国孟莫克公司的动力波(dyna wave)工艺[7]等;以Mg基氧化物为脱硫剂的日本三菱重工开发的脱硫技术[8];以NH3为脱硫剂的美国环境系统工程公司(GE 氨法)[9]、日本钢管公司(NKK 氨法)等[10];还有近10年中发展很快的海水脱硫法,如阿尔斯通(ALSTOM)公司的海水脱硫技术[11]。可再生湿法脱硫工艺代表性的则有美国贝尔格(Belco)公司的 Labsorb工艺[12]和加拿大的Cansolv工艺[13]。

半干法和干法脱硫工艺则多用钙基脱硫剂,半干法的代表工艺有德国鲁奇公司(Lurgi)的循环流化床工艺[14]、德国Wulff 公司的回流式循环流化床工艺[15]、丹麦 F.L.Smith公司的气体悬浮吸收技术(GSA)[16-17]以及旋转喷雾干燥法(SDA)脱硫工艺[18]。干法的代表工艺有炉内喷钙加尾部增湿活化器脱硫工艺(LIFAC)[19-20]和NID (novel integrated desulphurization)干法烟气脱硫技术[21]。

烟气脱硝技术总体也分为干法和湿法两大类。干法脱硝技术有选择性催化还原法 (SCR)[22-23]、选择性非催化还原法 (SNCR)[24]、等离子体法[25][包括主电子束法 (EBA) 和脉冲电晕法(PPCP)]以及吸附法[26]。主要的湿法脱硝技术包括碱液吸收法[27]、氧化吸收法[28]、还原吸收法[29]、液相络合法[30]和生物法[31]等。

近年来,为了提高脱硫脱硝效率,降低脱硫脱硝设备投资,同时脱硫脱硝或脱硫脱硝一体化的设想逐渐成为了大家的共识,并进行了大量研究,主要包括等离子体法、氧化法、吸收及吸附法3类,其中等离子体法[32]包括电子束法、脉冲电晕法和流光放电法,氧化法包括强氧化剂法[33]和光催化氧化法[34],吸收及吸附法包括络合吸收法[35]和碳基材料吸附法[36]。但等离子体法成本偏高、络合吸收法络合剂的再生难度大、吸附剂吸附容量偏小等不足,使烟道气中先氧化(将NOx主要成分难溶于水的NO氧化成易溶于水的NO2等高氧化态物质)再吸收同时脱除SO2和NO2的方法显示出较好的应用前景。

但这种吸收法通常采用非再生法,同时脱硫脱硝后往往转化为硫酸盐和硝酸盐的混合盐,其出路决定了工艺的成败。采用钠基、钙基或镁法吸收剂,脱硫脱硝后形成的混合盐几乎没有市场,形成二次污染的可能性极大。而采用氨水作为吸收剂,形成的硫酸铵和硝酸铵完全有可能作为复合肥在市场上流通,因而具有极大的应用可能。但是,作为电厂等用户来说,由于没有配套的化产设施,即使从脱硫脱硝塔内得到硫酸铵和硝酸铵的混合盐溶液,仍需要进一步进行浓缩、结晶,才能得到硫酸铵和硝酸铵的混合盐产品,其附加投资和附加成本仍然不低,使其吸引力大打折扣。因此,对于用户来说,如何利用流程的资源条件、工艺条件,优化一体化脱硫脱硝路线,降低投资和运行成本,是烟道气一体化脱硫脱硝的最佳选择。

基于上述考虑,在认真分析了炼焦化学流程(以下简称焦化流程)具有副产大量碱性流股(不同浓度的氨水)和硫酸铵干燥、结晶等工艺单元特征的基础上,本文提出了“焦炉烟道气双氨法一体化脱硫脱硝”技术路线,拟在臭氧(O3)氧化脱硝结合氨法脱硫的原理基础上[37],利用焦化流程副产的高浓氨水和低浓氨水在一台设备内完成SO2和NOx的同时脱除,同时利用焦化流程的硫铵生产工段完成脱硫脱硝产物的产品化,将烟道气脱硫脱硝合理地“镶嵌”入焦化流程,提高了三废治理过程与主流程的自洽相融,同时完成了含S、含N废弃物的分布式资源化过程。

本文将就“焦炉烟道气双氨法一体化脱硫脱硝”的实验研究、流程模拟、内件选型与工业实验情况进行介绍。

1 实验研究、流程模拟计算与工业中试设计

1.1 方法原理

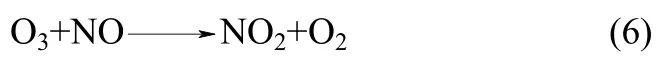

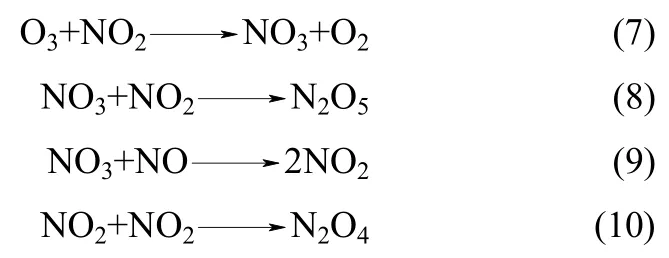

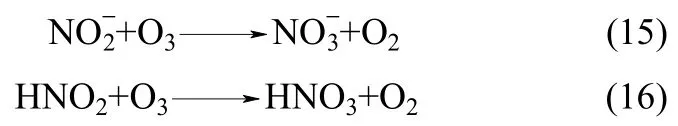

双氨法一体化脱硫涉及的主要反应[38-39]如下。

(1)水溶液中的NH3吸收气相中SO2形成NH4HSO3

(2)吸收SO2后溶液中的NH4HSO3与补充NH3生成(NH4)2SO3

(3)(NH4)2SO3溶液中继续氧化生成(NH4)2SO4

双氨法一体化脱硝涉及的主要反应[40-42]如下。

(1)O3氧化烟道气中的NO(NOx的主要存在方式)

(2)NO的氧化物溶于水形成HNO3

HNO2有如下电离平衡

溶于液相的O3可以将+3价的N氧化,即发生

液相中的HNO2不稳定,容易发生分解,产生的NO又可以参与式(6)的反应

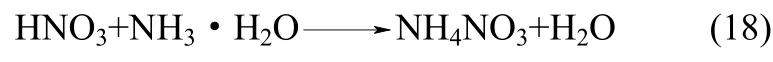

(3)液相中HNO3和NH3生成NH4NO3

一体化脱硫脱硝得到的硝酸铵和硫酸铵、亚硫酸铵的混合物,利用焦化流程的硫铵工段,通过后续氧化、结晶、干燥,可以增产含有硝酸铵的硫酸铵化肥,由于含氮量提高,可以提高肥效。

1.2 实验研究

实验研究臭氧用量、氨水浓度、温度参数等对脱硫脱硝效果的影响。

1.2.1 实验材料 臭氧产自臭氧发生仪,该仪器采用纯度大于99.9%的液氧作为原料发生臭氧,液氧购自济南德辉气体有限公司。

采用来自氮气试剂气瓶、SO2试剂气瓶和NO试剂气瓶的气体混合,配制模拟烟气。氮气试剂气体纯度不低于99.9%,SO2试剂气体纯度不低于99.9%,NO试剂气体纯度不低于99.9%,均购自济南德辉气体有限公司。

试剂氨水浓度为25%,分析纯,购自济南天和化学试剂公司。实验中用纯净水和试剂氨水混合配制不同浓度的氨水,氨水浓度采用HG1-88-81国家标准滴定法测定浓度。实验中纯净水用安吉尔纯水机自行制备。

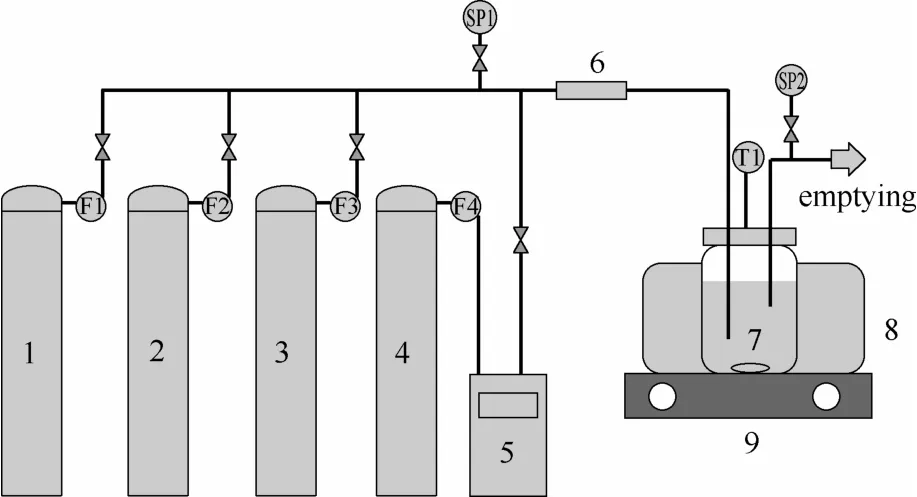

1.2.2 实验设备与方法 实验装置如图1所示。其中CF-G-3-10臭氧发生器购自青岛国林实业股份有限公司;吸收瓶采用2000 ml的三口烧瓶,购自北京玻璃仪器有限公司,恒温磁力搅拌器型号为MS300,购自上海般特仪器有限公司;管道反应器采用石英玻璃管自制,φ30 mm×100 mm。LZB-10W气体流量计,购自常州双环热工仪器仪表有限公司;温度计采用玻璃管温度计,购自北京玻璃仪器有限公司。

图1 实验装置Fig.1 Experimental device

实验方法:通过阀门和流量计控制N2流量为0.5~1.5 m3·h-1,通过阀门和流量计控制SO2流量为0.1~0.5 L·h-1,通过阀门和流量计控制NO流量为0.1~1 L·h-1,配制SO2浓度在200~400 mg·m-3,NO浓度在400~600 mg·m-3的模拟混合烟气,烟气中的SO2、NO使用德国MRU公司的Optima7手持式烟气分析仪分析。

通过调节阀门和流量计控制O2流量,同时调节臭氧发生仪发生臭氧浓度来控制臭氧发生量。臭氧浓度采用《水处理用量臭氧发生器臭氧浓度的测量》(CJ/T 322—2010)进行检测。

模拟烟气和臭氧在管道反应器中迅速混合反应,将其中的NO迅速氧化,进入已经放置1500 ml一定浓度氨水的吸收瓶中,在一定的温度条件下,完成脱硫脱硝反应。脱硫脱硝后的模拟烟气排出,取样分析,计算脱硫和脱硝效率。

在实验中改变臭氧发生量、氨水浓度和温度,考察其对脱硫和脱硝效果的影响。

实验中定义脱硫率

式中,V1为取样管SP1处的气体体积,m3·h-1;CSP1,S为取样管SP1处的SO2浓度,mg·m-3;V2为取样管SP2处的气体体积,m3·h-1;CSP2,S为取样管SP2处的SO2浓度,mg·m-3。

同样定义脱硝率

式中,V1为取样管SP1处的气体体积,m3·h-1;CSP1,N为取样管SP1处的NO浓度,mg·m-3;V2为取样管SP2处的气体体积,m3·h-1;CSP2,N为取样管SP2处的NO浓度,mg·m-3。

1.3 流程模拟优化

在实验确定最佳的臭氧用量、氨水浓度、温度条件基础上,通过模拟软件ASPEN PLUS模拟计算优化确定脱硫脱硝过程氨水用量、循环喷淋量参数值;同时计算得到脱硫脱硝设备内部气液相负荷数据,为工业中试设备内件设计和选型提供参数。

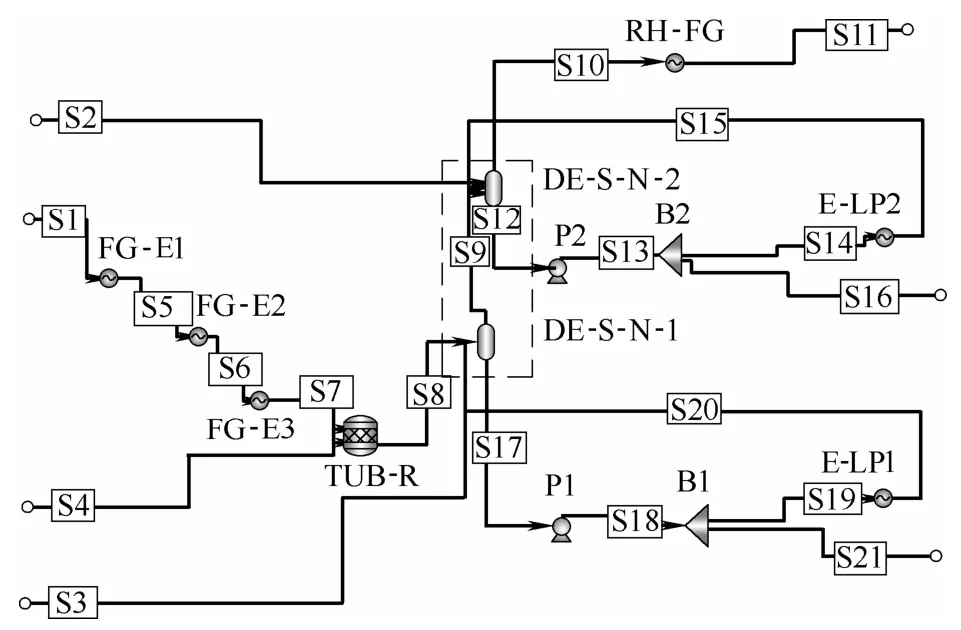

模拟计算采用2007版ASPEN PLUS,建立的模拟模型见图2,图中各流股的编号说明为:S1进入界区烟道气,S2进入界区低浓氨水(2000~4000 mg·m-3),S3进入界区浓氨水(8%(质量)~14%(质量)),S4进入界区臭氧,S5一次降温后烟道气,S6二次降温后烟道气,S7三次降温后烟道气,S8氧化反应后烟道气,S9一级脱硫脱硝后烟道气,S10二级脱硫脱硝后烟道气,S11烟气再热器后烟道气,S12二级脱硫脱硝后液相,S13二级循环泵后液相,S14二级脱硫脱硝循环液相,S15二级脱硫脱硝循环冷却器后液相,S16二级脱硫脱硝采出去蒸氨,S17一级脱硫脱硝后液相,S18一级循环泵后液相,S19一级脱硫脱硝循环液相,S20一级脱硫脱硝循环冷却器后液相,S21一级脱硫脱硝采出去界区外硫铵工段。

图2 模拟计算Fig.2 Simulation calculation

烟气(流股S1)经过了烟气冷却器FG-E1,E2,E3冷却降温至90℃后(流股S7),与臭氧O3(流股S4)在管道反应器TUB-R中将其中的NO氧化后(流股S8),再送入脱硫脱硝一体化塔。由于氨法脱硫脱硝属于反应吸收,故采用二级平衡级DE-S-N-1和DE-S-N-2进行简化模拟脱硫脱硝塔。一级脱硫脱硝段DE-S-N-1是主要的脱硫脱硝场所,采用焦化厂自产的浓氨水(流股S3,含氨8%(质量)~14%(质量))脱硫脱硝,最终生成硝酸铵和硫酸铵、亚硫酸铵溶液(流股S17),大部分通过一级循环泵P1(流股S19)经循环液冷却器E-LP1冷却降温至50℃(流股S20),返回一级脱硫脱硝段喷淋吸收,剩余部分(流股S21)送去焦化厂硫铵工段生产硫酸铵和硝酸铵的复合肥。二级脱硫脱硝段DE-S-N-2采用来自焦化厂的低浓氨水(流股S2,含氨2000~4000 mg·L-1)稀释气相氨浓度,控制氨气相逃逸,排出液大部分(流股S12)通过二级循环泵P2经循环液冷却器E-LP2冷却降温至50℃(流股S15),返回一级脱硫脱硝段喷淋吸收,剩余部分(流股S16)送去焦化厂蒸氨工段。

上述计算中吸收平衡及其物性计算采用可进行电解质计算的ENRTL-RK方程计算,管道反应器采用RSTOIC进行计算。

模拟计算中重点考察改变浓氨水用量H-NH3-IN和循环喷淋量LP1对脱硫脱硝效率的影响,确定优化参数,并计算优化参数下脱硫脱硝塔内的气液相负荷,为工业装置设备选型提供参数。

模拟计算中定义脱硫率

式中,VS1为进入界区烟道气(流股S1)的气体体积,m3·h-1;CS1,S为进入界区烟道气(流股S1)的SO2浓度,mg·m-3;VS11为出界区烟道气(流股S11)的气体体积,m3·h-1;CS11,S为出界区烟道气(流股S11)的SO2浓度,mg·m-3。

同样定义脱硝率

式中,VS1为进入界区烟道气(流股S1)的气体体积,m3·h-1;CS1,N为进入界区烟道气(流股S1)的NO浓度,mg·m-3;VS11为出界区烟道气(流股S11)的气体体积,m3·h-1;CS11,N为出界区烟道气(流股S11)的NO浓度,mg·m-3。

1.4 工业实验设计与运行效果

在结合实验研究和模拟计算,确定一体化脱硫脱硝过程臭氧用量、氨水浓度与用量、温度、循环量等优化参数的基础上,针对10×104m3·h-1的焦炉烟气脱硫脱硝一体化工业实验装置进行了设计,验证脱硫脱硝效果,为进一步工业放大奠定基础。

根据模拟计算设计实际工业中试的流程,并确定主要设备形式。根据模拟计算中脱硫脱硝塔的气液负荷特点和阻力要求,选择和设计最佳内件形式。在流程设计的基础上,进行工业实验装置建设,并进行长周期稳定运行,考察脱硫脱硝效果。

2 结果与讨论

2.1 实验研究臭氧、氨水浓度、温度等对脱硫脱硝的影响

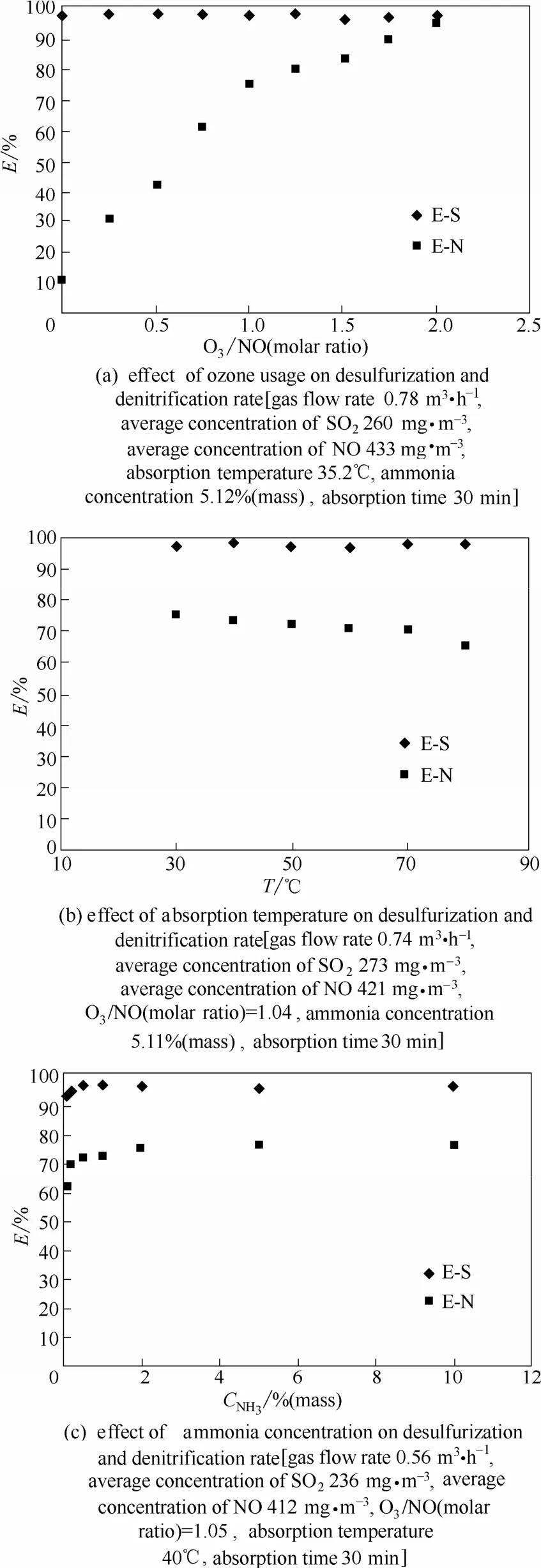

臭氧用量、吸收温度、氨水浓度对脱硫脱硝率效果影响的实验研究结果如图3所示。

2.1.1 臭氧用量对脱硫脱硝的影响 图3(a)所示的实验研究表明,臭氧用量对脱硫效果影响不大,因为臭氧氧化SO2的反应速率远远小于臭氧氧化NO的反应速率[43],因此脱硫效率主要取决于SO2与氨水的反应,而与臭氧用量关系不大。但是臭氧用量对脱硝影响较大。上述实验范围内,当O3/NO(摩尔比)低于1.25以下,脱硝效率不足80%。但是O3/NO(摩尔比)过大的话,臭氧用量增加,电耗会大幅上升,促使脱硫脱硝成本上升。根据现有焦炉烟道气的NOx含量和GB 16171—2012的排放标准计算,脱硝效率维持在70%~80%即可满足要求,因此最终确定后续研究中臭氧的用量控制在O3/NO(摩尔比)=1~1.25。

2.1.2 温度对脱硫脱硝的影响 在图3(b)所示的实验范围内,SO2与氨水的反应速率相对较快,温度对脱硫影响不大。原则上,NO的氧化产物溶水性很强[44],与氨水的反应速率也较快,温度对此反应影响不大。因此,初步分析,本实验中随着温度升高脱硝率有所下降的主要原因是臭氧的稳定性随着温度的升高会有所下降,影响脱硝反应。因此,最终确定最佳的温度为50~60℃。

2.1.3 氨水浓度对脱硫脱硝的影响 可以看出,在图3(c)所示的实验范围内,只有当氨水浓度低于0.5%(质量)才对脱硫和脱硝效果有影响,考虑到一体化脱硫脱硝工艺和焦化主流程的有机衔接问题,拟采用焦化蒸氨工序自产的8%(质量)~14%(质量)的浓氨水作为脱硫脱硝剂。

图3 臭氧用量、吸收温度、氨水浓度对脱硫脱硝率效果的影响Fig.3 Effect of ozone usage, absorption temperature and ammonia concentration on desulfurization and denitrification rate

根据上述实验研究,确定臭氧的用量为O3/NO(摩尔比)=1~1.25,吸收温度为50~60℃,并采用浓度为8%(质量)~14%(质量)的浓氨水为脱硫脱硝剂,此氨水可从焦化主流程获得。

2.2 模拟计算中循环喷淋量对脱硫脱硝效果的影响以及相应的气相与液相分布

结合实验结果与现场工业实验装置的实际情况,首先在ASPEN PLUS建立如图2所示的模拟模型,并设定模拟计算条件如下:烟道气流量为10× 104m3·h-1(与1座60万吨/年焦炉配套),SO2平均含量为290 mg·m-3,NO平均含量为550 mg·m-3。来自烟囱的焦炉烟道气温度280℃,经过余热锅炉回收高温余热、烟气再热器回收低温余热和喷淋降温后,进脱硫脱硝一体塔的温度为90℃。脱硫脱硝塔一级和二级循环冷却器出口温度均为50℃,烟气经烟气再热器加热至120℃后返回烟囱排空,所用浓氨水浓度为10%(质量),低浓氨水浓度为2000 mg·L-1。

在图2的模拟流程图中,一级脱硫脱硝段是脱硫脱硝的主要反应区间,因此需要对一级脱硫脱硝的浓氨水用量(流股S3)和一级循环喷淋量(流股S19)进行优化。模拟计算的结果如图4所示。

2.2.1 浓氨水用量(流股S3)对脱硫脱硝的影响

从图4(a)可以看出,模拟计算中,浓氨水[浓度为10%(质量)]用量在低于1.5 t·h-1的情况下对脱硫脱硝率会产生影响,当大于1.5 t·h-1,对脱硫脱硝率影响不大,随着浓氨水用量增加,烟气带出的氨逃逸也会相应增加,因此确定最终浓氨水[浓度为10%(质量)]流股S3的流量为1.5~1.75 t·h-1。

2.2.2 一级脱硫脱硝循环液量(流股S19)对脱硫脱硝的影响 图4(b)表明,模拟计算中,当一级脱硫脱硝循环液量小于150 t·h-1会对脱硫脱硝率产生影响,当一级脱硫脱硝循环液量大于150 t·h-1,对脱硫脱硝效果的影响并不大,因此最终确定一级脱硫脱硝循环液量S19的流量为150 t·h-1。

根据上述模拟计算,最终确定最优浓氨水[浓度为10%(质量)]用量为1.5~1.75 t·h-1,一段脱硫脱硝循环液量为150 t·h-1。在上述最优条件下,可以计算得到脱硫脱硝一体塔内的气相负荷、气相温度、气相SO2浓度和气相NO浓度的变化如图5所示。

2.3 工业实验流程示意图、内件示意图、工业实验照片、工业实验运行效果

图4 模拟计算中浓氨水用量和一级脱硫脱硝循环液量对脱硫脱硝率的影响Fig. 4 Effect of concentrated ammonia and circulating liquid volume on desulfurization and denitrification rate

图5 一体化脱硫脱硝塔内气相负荷、气相温度、SO2浓度和NO浓度的分布Fig. 5 Gas volume, gas temperature changes, SO2concentration and NO concentration changes of integrated

根据上述实验研究和模拟计算的结果,焦炉烟道气双氨法一体化脱硫脱硝工业实验装置的流程如图6所示。

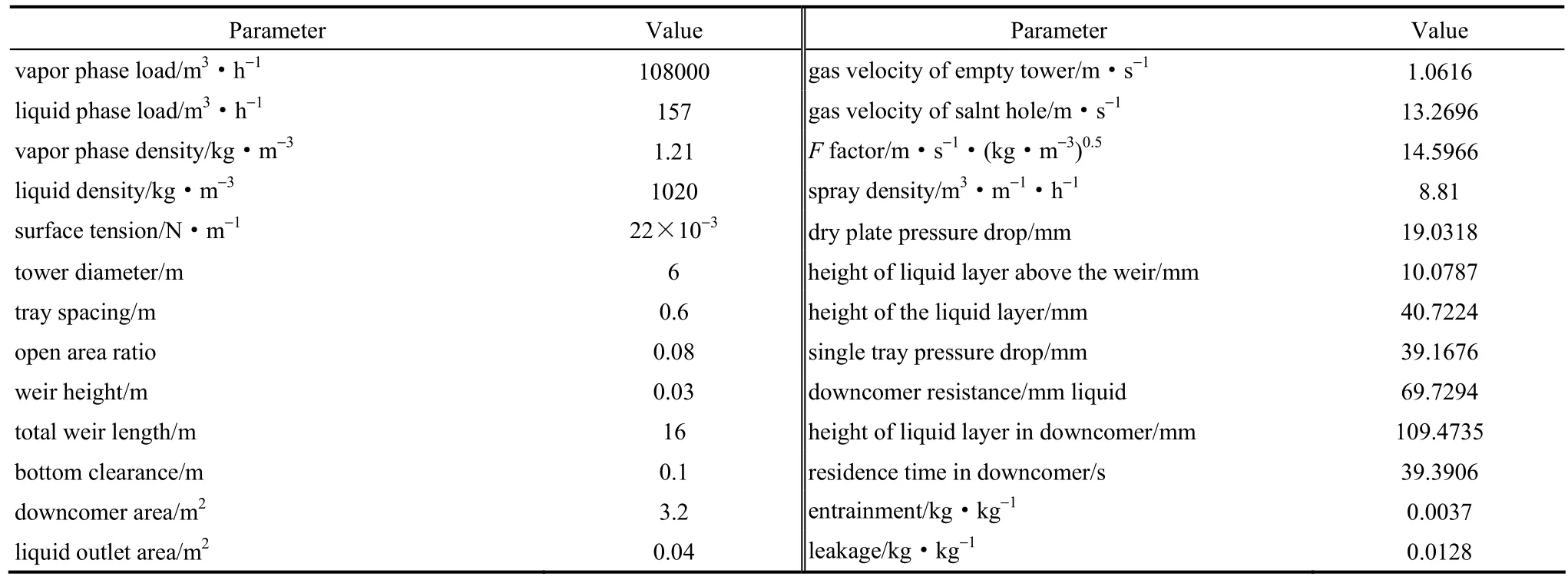

根据上述流程要求脱硫脱硝塔径大、低阻、抗堵和高效的特点,在清华大学斜孔塔板的基础上,专门开发设计了多溢流MD斜孔塔板。

如图7所示,该塔板的重要改进在于,在多降液管下端增加液体分布装置,使液体在塔板上的分布更为均匀,气液接触更为充分。根据工艺计算的塔内气液相负荷以及物性参数对上述塔板的水力学进行校核,结果如表1所示。

最终优化确定焦炉烟道气双氨法一体化脱硫脱硝装置塔器的直径为6000 mm,板间距为600 mm。

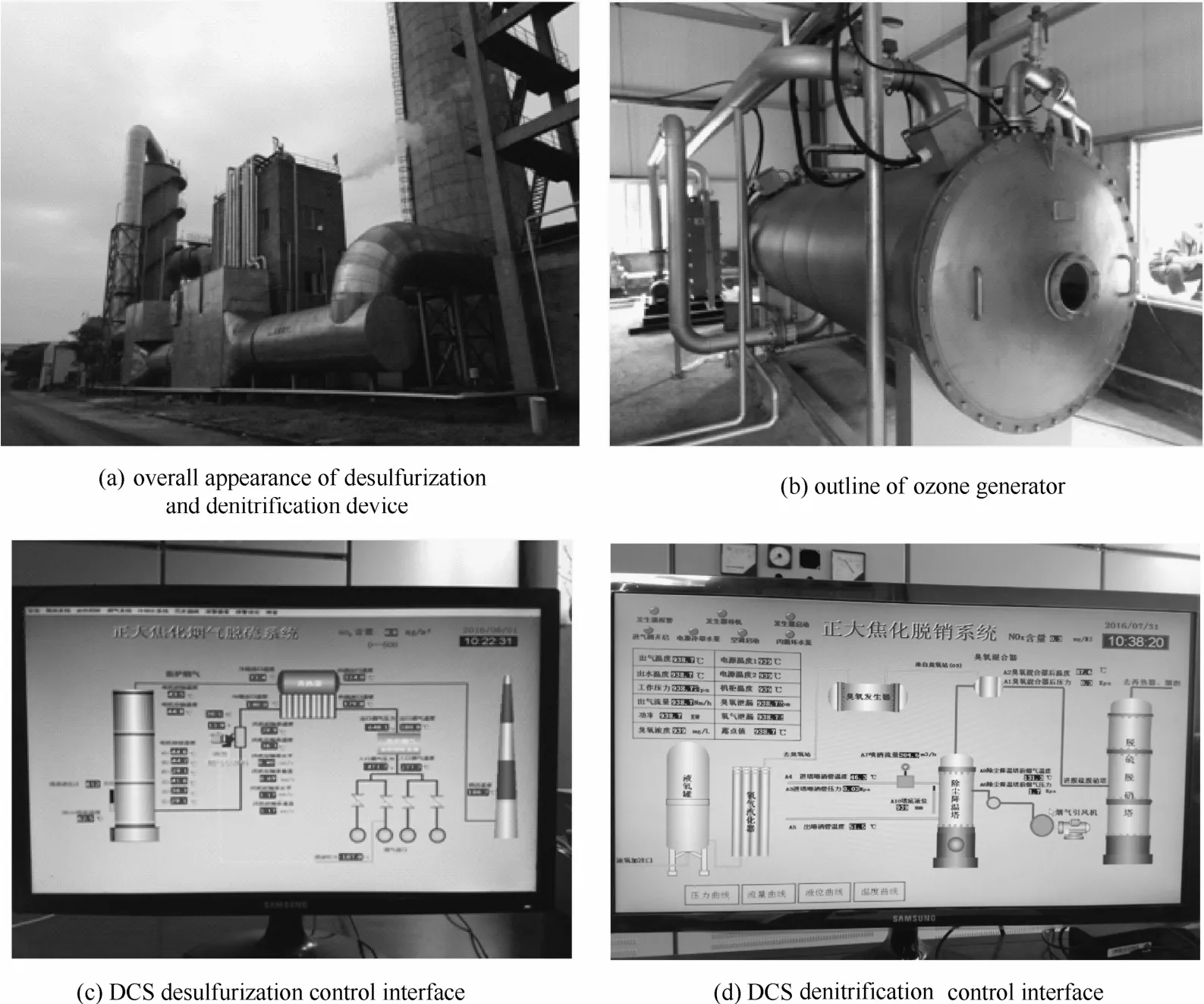

综合工艺设计、设备设计之后,于2015年10月在山东新泰县正大焦化公司建成10×104m3·h-1的双氨法脱硫脱硝一体化装置,并进行成功运行,现场装置的部分照片如图8所示。

该装置自2015年10月开车成功后一直稳定运行至今,采集其中稳定运行不低于30 d的现场运行数据如图9所示。

可以看出,工业中试装置运行效果较为理想,一体化脱硫脱硝塔后SO2平均浓度低于10 mg·m-3,NO平均浓度低于150 mg·m-3,均低于GB 16171—2012的限制阈值。

图6 焦炉烟道气双氨法一体化脱硫脱硝工业实验流程Fig. 6 Double ammonia process integrated desulfurization and denitrification process

图7 双氨法一体化脱硫脱硝工业装置塔内件Fig. 7 Double integration method ammonia desulfurization denitration tower

根据此工业中试装置的运行数据,对双氨法一体化脱硫脱硝装置的投资与运行成本进行了核算,并与现有部分企业采用的“双碱法脱硫脱硝工艺”和“氨法脱硫+SCR脱硝工艺”进行投资和运行成本比较(计算成本以单位焦炭为基准进行计算),如图10所示。

可以看出双氨法一体化脱硫脱硝工艺的设备投资比“双碱法脱硫脱硝工艺”和“氨法脱硫+SCR脱硝工艺”分别降低28.5%和44.4%,运行成本比后两者分别降低10.2%和18.1%。

表1 焦炉烟道气双氨法一体化脱硫脱硝工业实验装置塔内件的水力学校核Table 1 Check of coke oven flue gas dual ammonia integrated desulfurization and denitrification industry experimental device

图8 焦炉烟道气双氨法一体化脱硫脱硝工业实验装置图片Fig. 8 Double ammonia process integrated desulfurization and denitrification industry pilot plant

图9 工业实验装置稳定运行不低于30 d的一体化脱硫脱硝塔后烟气SO2和NO含量数据Fig. 9 SO2and NO content data of integrated desulfurization and denitrification tower with no less than 30 days stable operation of industrial experimental device

图10 双氨法一体化脱硫脱硝工艺与双碱法工艺、氨法脱硫+SCR脱硝工艺的比较Fig. 10 Comparison of integrated desulfurization and denitrification process with double ammonia process with process of double alkali and ammonia desulfurization & SCR process

3 结论与展望

(1)针对目前焦炉烟道气脱硫脱硝方法设备投资和运行成本偏高的不足,本文提出双氨法一体化脱硫脱硝工艺,充分利用焦化自产浓氨水作为脱硫脱硝剂,利用焦化自有硫铵工序作为脱硫脱硝产品的资源化平台,将脱硫脱硝工艺有机“镶嵌”入焦化主工艺,可大幅降低设备投资和运行成本。

(2)在本文实验条件内,臭氧用量对脱硫率影响不大,随着臭氧用量增加,脱硝率增加;在氨水浓度低于0.5%(质量)的条件下,氨水浓度对脱硫率和脱硝率有影响,而当氨水浓度大于0.5%(质量)时,氨水浓度对脱硫和脱硝率影响不大;在30~80℃的范围内,温度对脱硫率的影响不大,而在较高的温度下,由于臭氧的分解加剧导致脱硝率有所下降。根据实验研究结果,确定臭氧的用量为O3/NO(摩尔比)=1~1.25,吸收温度为50~60℃,并采用焦化工序自产的8%(质量)~14%(质量)的浓氨水为脱硫脱硝剂。

(3)通过ASPEN模拟计算发现,在本文模拟条件下,当用10%(质量)的浓氨水作为主要脱硫脱硝剂,其用量低于1.5 t·h-1,脱硫脱硝率会受到影响;当浓氨水用量高于1.5 t·h-1,脱硫脱硝效果受到影响较小;当一级脱硫脱硝循环液量低于150 t·h-1,脱硫脱硝率会受到较大影响,而当一级脱硫脱硝循环液量高于150 t·h-1,脱硫脱硝受到的影响不大。根据模拟计算结果,确定浓氨水用量为1.5~1.75 t·h-1,一段脱硫脱硝循环液量为150 t·h-1。

(4)根据模拟计算所得一体化脱硫脱硝塔内的气液负荷情况,设计了多溢流MD斜孔塔板作为塔内件,该塔板具有液相分布均匀、气液接触充分、塔板阻力小和抗堵的特点,在工业实验中得到成功应用。

(5)结合工艺设计和设备设计,建成了处理量为10×104m3·h-1焦炉烟道气脱硫脱硝工业实验装置,脱硫脱硝后烟道气SO2和NO可分别降至10 mg·m-3和150 mg·m-3以下,完全满足GB 16171—2012的要求。

(6)根据工业装置运行数据的核算结果,与目前焦炉烟道气“双碱法脱硫脱硝工艺”和“氨法脱硫+SCR脱硝工艺”相比,双氨法一体化脱硫脱硝工艺的设备投资和运行成本均有不同程度的降低,具有较好的应用推广前景。

(7)后续工作将持续对双氨法一体化脱硫脱硝的机理和模型进行深入研究,如脱硫脱硝过程的相平衡规律、反应规律和传递规律等。

符 号 说 明

CNH3——氨水浓度,%(质量)

CNO——气相NO浓度,mg·m-3

CSO2——气相SO2浓度,mg·m-3

E——脱除率,%

E-N——NO脱除率,%

E-S——SO2脱除率,%

R——O3和NO的摩尔比

T——温度,℃

t——运行时间,d

V——塔内气相负荷,m3·h-1

[1] 贾峰. 中国开始实施“史上最严”新环保法[J]. 世界环境, 2016, (1): 31-33. JIA F. China enforces “most stringent” new environmental law in its history[J]. World Environment, 2016, (1): 31-33.

[2] 环境保护部. 炼焦化学工业污染物排放标准: GB 16171—2012 [S].北京: 中国标准出版社, 2012. Ministry of Environmental Protection. Coking chemical industry pollutant emission standards: GB 16171—2012 [S]. Beijing: Standards Press of China, 2012.

[3] 环境保护部. 炼焦化学工业污染物排放标准: GB 16171—1996 [S].北京: 中国标准出版社, 1996. Ministry of Environmental Protection. Coking chemical industry pollutant emission standards: GB 16171—1996 [S]. Beijing: Standards Press of China, 1996.

[4] 曾小青. 烟气脱硫专利技术综述[J]. 山东工业技术, 2016, (13): 8. ZENG X Q. Review on patent technology of flue gas desulfurization [J]. Shandong Industrial Technology, 2016, (13): 8.

[5] 梁柱. EDV法烟气脱硫技术的工业应用[J]. 石化技术与应用, 2015, 33(6): 522-523. LIANG Z. An industrial application of EDV desulfurization technology of fluid catalytic cracking flue gas[J]. Petrochemical Technology & Application, 2015, 33(6): 522-523.

[6] 范影, 焦岩, 樊宁安, 等. WGS湿法烟气脱硫技术应用研究[J]. 现代化工, 2015, l44(11): 2683-2686. FAN Y, JIAO Y, FAN N A,et al.Research progress of WGS wet flue gas desulfurization technology[J]. Modern Chemical Industry, 2015, l44(11): 2683-2686.

[7] 赵亮, 林延东, 任松岭, 等. 高效动力波洗涤-喷淋塔湿法脱硫技术在催化装置的应用[J]. 石化技术, 2015, (12): 50. ZHAO L, LIN Y D, REN S L,et al.Application of efficient dynawave scrubber-spary tower[J]. Petrochemical Industry Technology, 2015, (12): 50.

[8] SAKUMA A, KADOTA F, IWASAKI M. Feature and operating experience of magnesium hydroxide process for flue gas desulfurization[J]. Mitsubishi Heavy Industries Technical Report, 1987, 24(6): 578-582.

[9] 何翼云. 氨法烟气脱硫技术及其进展[J]. 化工环保, 2012, l32(2): 141-144. HE Y Y. Flue gas ammonia desulfurization technology and its development[J]. Environmental Protection of Chemical Industry, 2012, l32(2): 141-144.

[10] 宋立华. 火力发电厂氨法烟气脱硫技术研究[D]. 天津: 天津大学, 2008: 21-22. SONG L H. Study on ammonia flue gas desulphurization technology of thermal power plant[D]. Tianjin: Tianjin University, 2008: 21-22.

[11] 崔慧姝. ALSTOM阿尔斯通海水烟气脱硫技术秦皇岛电厂1×300MW机组[C]//全国火电200MW级机组技术协作会第24届年会论文集. 重庆, 2006. CUI H S. ALSTOM seawater flue gas desulfurization technology Qinhuangdao Power Plant 1 × 300MW unit[C]//Proceedings of the 24th Annual Meeting of Technical Cooperation Conference of National Thermal Power 200MW Unit. Chongqing, 2006.

[12] 吴基荣, 李晋睿. 可再生无机缓冲溶液烟气脱硫技术概述[J]. 硫酸工业, 2009, (3): 13-16. WU J R, LI J R. Overview of regenerable inorganic buffer solution FGD technology[J]. Sulphuric Acid Industry, 2009, (3): 13-16.

[13] 王召启, 黄卫华, 郭智生. Cansolv烟气脱硫-制酸技术在燃煤电厂烟气治理中的应用[J]. 硫酸工业, 2012, (4): 1-4. WANG Z Q, HUANG W H, GUO Z S. Application of Gansolv FGD-sulphuric acid production technology in treatment of coal-fired power plant flue gas[J]. Sulphuric Acid Industry, 2012, (4): 1-4.

[14] 曹俊斌, 陈建国, 张益, 等. 循环流化床烟气脱硫技术概述[C]//二氧化硫污染治理技术汇编——2001年全国烟气脱硫成套技术工程应用实例分析及学术研讨会论文集. 成都, 2001. CAO J B, CHEN J G, ZHANG Y,et al.Overview of circulating fluidized bed flue gas desulfurization technology[C]//National Flue Gas Desulphurization Technology Project Application Example Analysis and Academic Seminar. Chengdu, 2001.

[15] 蒋思国. 石灰石-石膏湿法烟气脱硫技术及其应用[D]. 重庆: 西南交通大学, 2007: 2-4. JIANG S G. The technology and application of flue gas desulfurization based on wet limestone-gypsum[D]. Chongqing: Southwest Jiaotong University, 2007: 2-4.

[16] 宫国卓, 杨文芬, 陈倬为. 循环流化床技术在烟气脱硫中的应用[J]. 煤炭加工与综合利用, 2011, (1): 54-59. GONG G Z, YANG W F, CHEN Z W. Application of circulating fluidized bed technology in flue gas desulfurization [J]. Coal Processing & Comprehensive Utilization, 2011, (1): 54-59.

[17] KHINAST J, BRUNNER C, AICHINGER G,et al.Reaction during low temperature dry flue gas desulfurization [ C ]//15th SO2ControlSymposium. United States, 1995.

[18] 顾兵, 何申富, 姜创业. SDA脱硫工艺在烧结烟气脱硫中的应用[J]. 环境工程, 2013, 31(2): 53-58. GU B, HE S F, JIANG C Y. Application of spray drying absorption ( SDA) in desulphurization of sintering flue gas [J]. Environmental Engineering, 2013, 31(2): 53-58.

[19] 贾东坡, 王明毅, 宋魏鑫, 等. 循环流化床锅炉尾部增湿活化深度脱硫工艺研究[J]. 电站系统工程, 2014, 30(5): 41-44. JIA D P, WANG M Y, SONG W X,et al.Research on deep desulfurization process of CFB boiler tail humidification and activation [J]. Power System Engineering, 2014, 30(5): 41-44.

[20] TAO M, JIN B S, ZHONG W Q,et al.Modeling and experimental study on multi-level humidifying of the underfeed circulating spouted bed for flue gas desulfurization [J]. Powder Technology, 2010, 198: 93-100.

[21] 柳龙. 烧结烟气NID半干法脱硫实验研究[D]. 武汉: 武汉科技大学, 2015: 12-13. LIU L. Experimental study of semi-dry NID for sintering flue gas[D]. Wuhan: Wuhan University of Science and Technology, 2015: 12-13.

[22] 崔海峰, 谢峻林, 李凤祥, 等. SCR烟气脱硝技术的研究与应用[J].硅酸盐通报, 2016, 35(3): 805-809. CUI H F, XIE J L, LI F X,et al.Research and application of SCR flue gas denitrification technology[J]. Bulletin of the Chinese Ceramic Society, 2016, 35(3): 805-809.

[23] PARK E, CHIN S, JEONG J,et al.Low-temperature NO oxidation over Mn/TiO2nanocomposite synthesized by chemical vapor condensation: effects of Mn precursor on the surface Mn species[J]. Microporous and Mesoporous Materials, 2012, 163(7): 96-101.

[24] 吴宪, 齐庆杰, 刘新, 等. SNCR技术水泥脱硝氨水脱硝反应动力学机理分析[J]. 化学工程, 2016, 44(6): 13-17. WU X, QI Q J, LIU X,et al.Mechanism analysis on ammonia denitration reaction kinetics of cement denitration of SNCR[J]. Chemical Engineering, 2016, 44(6): 13-17.

[25] 张甲. 等离子体技术在燃煤烟气脱硝脱硫中的应用[J]. 广东化工, 2014, 41(21): 170-174. ZHANG J. Plasma technology in the application of coal-fired flue gas denitration desulfurization [J]. Guangdong Chemical Industry, 2014, 41(21): 170-174.

[26] 姚刚, 黄广宇. 烟气脱硝活性炭的研究进展[J]. 化工时刊, 2014, 28(8): 42-46. YAO G, HUANG G Y. Research development of flue gas denitrification activated carbon [J]. Chemical Industry Times, 2014, 28(8): 42-46.

[27] 张金龙, 辛志玲, 张大全. 湿法烟气脱硝技术研究进展[J]. 上海电力学院学报, 2010, 26(2): 151-155. ZHANG J L, XIN Z L, ZHANG D Q. Research progress of wet flue gas denitrification technology [J]. Journal of Shanghai University of Electric Power, 2010, 26(2): 151-155.

[28] 林杉帆, 杨岚, 张博浩, 等. 液相氧化吸收法同时脱硫脱硝技术的研究进展[J]. 煤化工, 2015, 43(5): 24-27. LIN S F, YANG L, ZHANG B H,et al.Analysis of the industrial operation on the preparation of coal water slurry with methanol factory wastewater [J]. Coal Chemical Industry, 2010, 26(2): 151-155.

[29] 刘盛余, 徐圆圆, 曲兵. 湿法脱除烟气中NO的研究现状[C]//成都市科技年会分会场——世界现代田园城市空气环境污染防治学术交流会论文集. 成都, 2010. LIU S Y, XU Y Y, QU B. Research status of NO in flue gas by wet process[C]// Proceedings of the International Symposium on Air Environmental Pollution Prevention and Control in the World Modern Garden City. Chengdu, 2010.

[30] 张顾, 王世杰, 李富智, 等. 氨-Fe(Ⅱ)EDTA法同步脱硫脱硝中试研究[J]. 环境工程学报, 2015, 9(12): 5939-5944. ZHANG G, WANG S J, LI F Z,et al.Pilot-scale experimental study on simultaneous removal of SO2and NO by ammonia-Fe(Ⅱ) EDTA absorption [J]. Chinese Journal of Environmental Engineering, 2015, 9(12): 5939-5944.

[31] 李小旭. 生物法同时脱除工业废气中SO2和NOx的初步研究[D].天津: 天津大学, 2009: 15-17. LI X X. Preliminary study on simultaneous removal of SO2and NOxfrom flue gas by microorganism[D]. Tianjin: Tianjin University, 2009: 15-17.

[32] 刘辰, 宋宝华, 李玲密, 等. 等离子体法脱硫脱硝一体化试验研究[J]. 环境工程, 2014, 32(S1): 597-599. LIU C, SONG B H, LI L M,et al.The study on integrated desulfurization & denitration by plasma technology [J]. Environmental Engineering, 2014, 32(S1): 597-599.

[33] MASOMBOON N, RATANATAMSKUL C, LU M C. Chemical oxidation of 2, 6-dimethylaniline in the Fenton process[J]. Environmental Science & Technology, 2009, 43(2) : 8629-8634.

[34] 袁媛, 赵永椿, 张军营, 等. TiO2-硅酸铝纤维纳米复合材料光催化脱硫脱硝脱汞的实验研究[J]. 中国电机工程学报, 2011, 31(11): 79-85. YUAN Y, ZHAO Y C, ZHANG J Y,et al.Study on photocatalytic experiments of desulfurization, denitrification and mercury removal using a TiO2-aluminum silicate fiber nanocomposite [J]. Proceedings of the CSEE, 2011, 31(11): 79-85.

[35] 王禹. 络合吸收法烟气同时脱硫脱硝[J]. 科技视界, 2016, (3): 183. WANG Y. Simultaneous desulfurization and denitrification of flue gas by complexation absorption method [J]. Science &Technology Vision, 2016, (3): 183.

[36] MOCHIDA I, KORAI Y, SHIRAHAMA M,et al.Removal of SOxand NOxover activated carbon fibers[J]. Carbon, 2000, 38(2): 227-239.

[37] 郭少鹏. 湿式氨法烟气脱硫及结合臭氧氧化实现同时脱硫脱硝的研究[D]. 上海: 华东理工大学, 2015: 4-14. GUO S P. Research on ammonia-based wet flue gas desulfurization and imultaneous desulfurization and denitrification combined with ozone oxidation [D]. Shanghai: East University of Science and Technology, 2015: 4-14.

[38] 陈梅倩, 何伯述, 陈广华, 等. 氨法脱硫反应特性的化学动力学分析[J]. 环境科学学报, 2005, 25(7): 886-889. CHEN M Q, HE B S, CHEN G H,et al.Chemical kinetics based analyses on SO2removal reactions by ammonia scrubbing [J]. Acta Scientiae Circumstantiae, 2005, 25(7): 886-889.

[39] SHALE C C, SIMPSON D G, LEWIS P S. Removal of sulfur and nitrogen oxides from stack gasses by ammonia [J]. Chem. Eng. Prog. Symp. Ser., 1971, 67(115): 52-57.

[40] 杨业, 徐超群, 朱燕群, 等. 臭氧氧化结合硫代硫酸钠溶液喷淋同时脱硫脱硝[J]. 化工学报, 2016, 67(5): 2041-2047. YANG Y, XU C Q, ZHU Y Q,et al.Simultaneous removal of SO2and NOxby combination of ozone oxidation and Na2S2O3solutionspray [J]. CIESC Journal, 2016, 67(5): 2041-2047.

[41] SKALSKA K, MILLER J S, WILK M,et al.Nitrogen oxides ozonation as a method for NOxemission abatement [J]. Ozone: Science & Engineering, 2012, 34(4): 252-258.

[42] SKALSKA K, MILLER J S, LEDAKOWICZ S. Kinetics of nitric oxide oxidation [J]. Chemical Papers, 2010, 64 (2): 269-272.

[43] 赵南. 臭氧氧化结合湿法同时脱硫脱硝工艺及吸收添加剂研究[D].杭州: 浙江大学, 2015: 20-22. ZHAO N. Experimental study on simultaneous wet absorption of SO2and NOxcombined with ozone oxidation and investigation on absorption additives[D]. Hangzhou: Zhejiang University, 2015: 20-22.

[44] 张明慧, 马强, 徐超群, 等. 臭氧氧化结合湿法喷淋对玻璃窑炉烟气同时脱硫脱硝实验研究[J]. 燃料化学学报, 2015, 43(1): 89-93. ZHANG M H, MA Q, XU C Q,et al.Simultaneous removal of NOxand SO2from glass furnace flue gas by ozone oxidation and spray tower [J]. Journal of Fuel Chemistry and Technology, 2015, 43(1): 89-93.

Desulfurization and denitration integrative process for coke oven flue gas using dual ammonia solution: from laboratory to industrial test

TANG Zhigang1, HE Zhimin1, Ebrahim1, GUO Dong1, ZHAO Zhijun1, XING Xiao1, WEN Yanming2, WANG Dengfu3, JIANG Aiguo3, KANG Chunqing3, LIU Jingxue3

(1State Key Laboratory of Chemical Engineering,Department of Chemical Engineering,Tsinghua University,Beijing100084,China;2Expert Committee of China Coking Industry Association,Beijing100010,China;3Jinan Metallurgical Chemical Equipment Co.,Ltd.,Jinan250300,Shandong,China)

An Integrated method of desulfurization and denitrification using dual ammonia solution (DAS) is presented to treat coke oven flue gas, which has advantages of low investment and operating costs. It not only makes full use of ammonia produced from coking main process as desulfurization and denitration agent but also produces ammonia sulfate product with the current devices. Firstly, the impact of the amount of ozone, ammonia concentration and temperature is experimentally studied, next, the amount of ammonia aqueous solution and flow-rate of circulating absorbent in industry test is optimized by simulation, finally, a novel multi down-comer (MD) slant-hole tray (SHT) with liquid self-distribution is designed and used as the internals for integrative desulfurization and denitration tower in industry test. Combing the process and device designing, an industrial test system of integrative desulfurization and denitration for coke-oven flue gas with feedstock as 10×104m3·h-1is completed. After a long and stable operation, concentration of SO2and NO in emission flue gas after purification, respectively, can be reduced below 10 mg·m-3and 150 mg·m-3, satisfactorily meets the requirements of GB16171—2012.

integrative process; desulfurization; denitration; dual ammonia solution; ozone; resource recovery; industrial test

TANG Zhigang, zhg-tang@mail.tsinghua. edu. cn

TQ 520

:A

:0438—1157(2017)02—0496—13

10.11949/j.issn.0438-1157.20161109

2016-08-05收到初稿,2016-12-05收到修改稿。

联系人及第一作者:汤志刚(1970—),男,博士,副教授。

Received date: 2016-08-05.