某油田平板闸阀失效分析

2017-02-25史交齐姬丙寅

贾 路,邓 力,王 军,史交齐,姬丙寅

1.中国石化西北油田分公司物资供应管理中心(新疆轮台841600)

2.西安三维应力工程技术有限公司(陕西西安710075)

某油田平板闸阀失效分析

贾 路1,邓 力1,王 军2,史交齐2,姬丙寅2

1.中国石化西北油田分公司物资供应管理中心(新疆轮台841600)

2.西安三维应力工程技术有限公司(陕西西安710075)

对某油田平板闸阀的外观形貌、几何尺寸、化学成分、显微组织及力学性能等进行了分析,并结合平板闸阀的受力状态对其开裂原因进行了研究。指出,阀门壳体底部存在的环形槽及焊缝处的焊接缺陷是导致事故发生的主要原因,材质拉伸性能不合格及阀内流体存在腐蚀性对阀底开裂具有一定的诱发和促进作用。

平板闸阀;开裂;腐蚀;缩孔

闸阀是输气站场中使用最为广泛的装置之一,其正常工作对于确保整个输气站场的安全稳定运转具有不可替代的作用[1-7]。某油田平板闸阀底板出现开裂事故,造成四联外输管道紧急停输和原油泄漏,至事故发生时该阐阀使用寿命接近两年。为了避免此类事故再次发生,现场取样对其进行失效原因分析。

1 宏观分析

1.1 宏观形貌分析

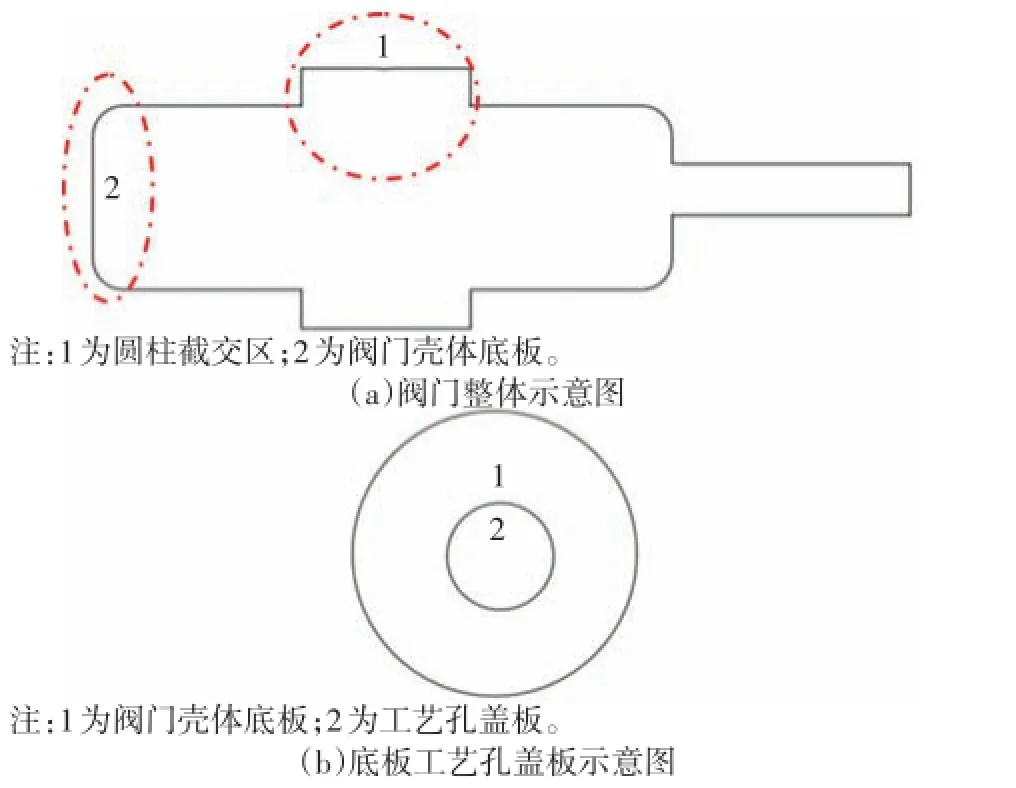

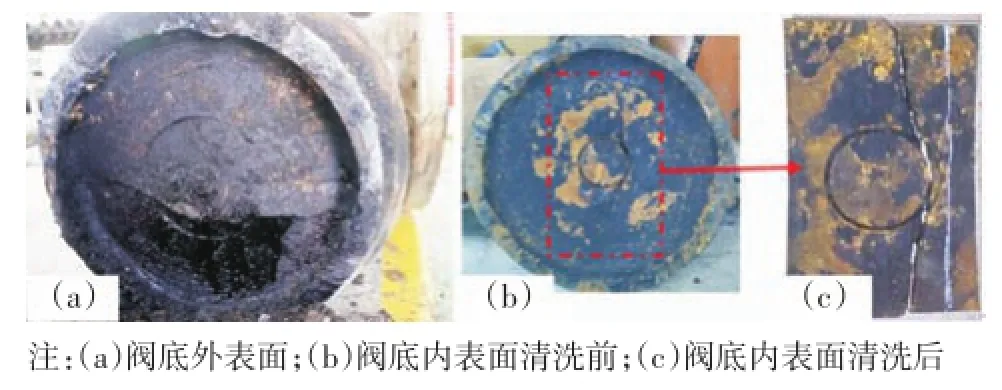

阀门示意图如图1,底板工艺孔盖板焊接在底板上(底板中部预留工艺孔),设计时为紧密配合,无环形槽。闸阀失效位置位于壳体底板,从外部可观察到长约325mm的穿透性裂纹,裂纹向外侧张裂(图2),图2中(b)和(c)中部圆形盖板即为工艺孔盖板。除开裂部位外,在闸阀壳体侧壁可目测到一条长约170mm的纵向裂纹,经后面切样确认裂纹深度约19mm(占壁厚50%),如图3所示。

1.2 几何尺寸测量

采用超声波测厚仪对阀门壳体壁厚进行测量,测量结果表明,阀门壳体壁厚为10.12~41.13mm,其中发现6个检测点壁厚值(采用超声波测厚仪,因该处有大量缩孔缺陷所致)明显低于GB/T 12224-2005[8]《钢制阀门一般要求》标准要求(内径400mm、公称压力6.3MPa时壳体最小壁厚≥22.6mm)。同时采用游标卡尺测量底板切块截面的壁厚值,图4是底板切块截面的壁厚值分布图(每隔10mm)。测量结果表明,底板切块截面的壁厚值范围为30.85~39.61mm(未考虑底板环形槽带来的壁厚损失,且图纸中未设计该环形槽),未能满足设计要求值(40mm)。

图1 阀门示意图

1.3 无损探伤

对闸阀壳体侧壁外表面进行磁粉探伤检测,在靠近圆柱截交区发现了三条裂纹(白圈内),如图5所示。

图2 阀底裂纹形貌(中心为工艺孔盖板)

图3 阀门壳体侧壁裂纹形貌

图4 底板切块截面的壁厚值分布图

图5 磁粉探伤裂纹形貌

在宏观分析的基础上选择有代表性的样块,对其进行切割处理。1#样为阀门壳体侧壁上有目视裂纹的样块(图3)。2#样为开裂的阀门壳体底板样块,阀门壳体底板失效裂纹处可观察到一个圆形底盖和3.24~4.47mm宽的环形槽(图2),裂纹沿阀体工艺孔盖板与底板的环焊缝处起裂,然后向两端扩展。3#样为阀门壳体侧壁壁厚(采用超声波测厚仪)波动较大样块,阀门壳体内壁有大量腐蚀坑,其中3#样块内部腐蚀坑最深达2.54mm,已超过2mm腐蚀裕量的设计要求。

从3#样块上取一个200×200mm的样块,对其内、外表面进行打磨,然后利用X射线探伤机和超声波探伤仪进行探伤。探伤结果表明,小样块内含有较为严重的缩孔缺陷(参照ASTM E446-10[9]《Stan⁃dard reference radio graphs for steel castings up to 2in. (50.8mm)in thickness》标准已达到CB4级)。在开裂底板2#样块上取截面样,也发现样品截面上有严重的铸造缩孔缺陷,最大孔洞宽约6mm,通过测量探入的细铁丝长度,测得孔洞深约16.89mm,见图6。

2 理化性能分析

2.1 化学成分分析

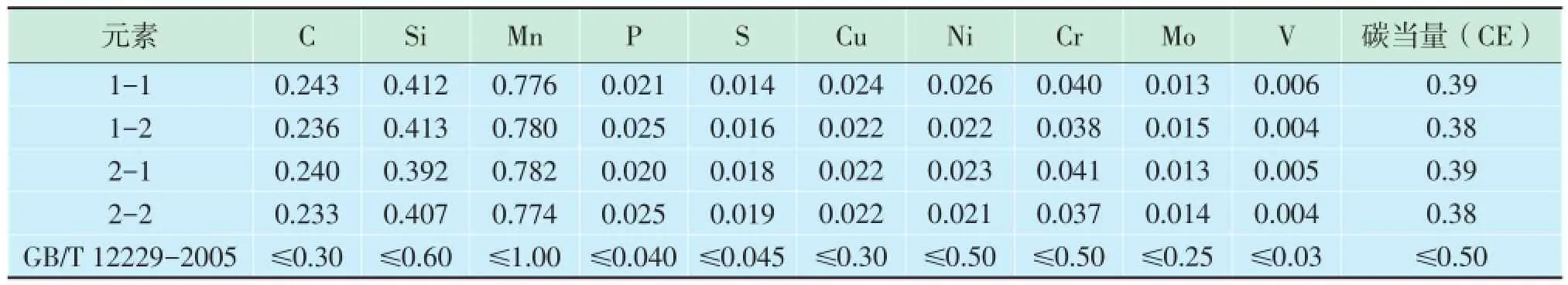

分别从1#、2#样块上取40×40mm化学分析样品,并采用直读光谱仪对样品化学成分进行分析,分析结果见表1。分析结果表明,样品的化学成分及碳当量符合GB/T 12229-2005[10]《通用阀门碳素钢铸件技术条件》标准要求。

图6 阀门壳体底板材质缺陷

2.2 力学性能分析

分别从1#、2#及3#样块上取Φ20mm的棒状拉伸试样进行拉伸性能测试,试验结果见表2。拉伸试验结果表明,阀门壳体侧面和底板的拉伸性能均不能满足GB/T 12229-2005[9]《通用阀门碳素钢铸件技术条件》标准要求。1-1拉伸断口形貌如图7所示,从拉伸断口可以看到大块夹杂物。

表1 化学成分(wt%)

表2 拉伸试验结果

图7 拉伸断口形貌

布氏硬度测量结果表明(图8),焊缝处的布氏硬度值最高,工艺孔盖板次之,底板基体的布氏硬度值最低,这说明焊缝处的性能与母材存在很大差异。

2.3 显微组织分析

对1#样块的显微组织进行分析,如图9(a)和(b)所示。图8(a)中的珠光体含量较多,此处检测的显微硬度值为182HV10。图9(b)为1#样块正常组织(侧壁大部分组织)的形貌图,该区附近的铁素体含量明显较多,硬度为158HV10。2#样块显微组织分析结果表明,焊缝中有夹渣,如图9(c)及(d)所示。

图8 布氏硬度测试点及示值

对焊缝区的形貌及产物进行扫描电镜分析,焊缝区的形貌如图10所示。能谱分析结果表明,图10中深灰色填充物有Ti、Na、Mg、Al、Si、O等元素的特征谱峰,表明焊缝处有大量夹杂物,能谱分析见图11。

图9 闸阀壳体显微组织形貌

图10 焊接接头截面背散射像

图11 焊接接头能谱分析

2.4 断口分析

从图12可以看到,焊缝处存在一条明显的裂纹,裂纹起始于接缝端部,并沿焊缝与母材的边缘(焊趾)扩展,使得底板的有效厚度进一步减小,其中标注处底板厚度为33.19mm,工艺孔盖板厚度为31.40mm,拼接处底板厚度为21.66mm,焊缝高度(未考虑裂纹带来的壁厚损失)约为11mm,未能满足GB/T 12224-2005《钢制阀门一般要求》标准[7]最小壁厚≥22.6mm的要求。

图12 阀门壳体底板断口形貌

3 分析讨论

综合以上分析,该平板闸阀底板工艺孔盖板与底板上部(占壁厚62%)为拼接连接(未观察到焊缝),存在3.24~4.47mm宽的环形槽,而且两部分结构同轴度存在较大偏差。盖板下部通过单面焊接的方式与底板焊接而成,焊缝熔池的厚度约11mm左右,并且采用机械方式去除外表面的焊缝外露余高,这使得整个工艺孔盖板下部与底板的有效连接厚度(即焊缝厚度)仅相当于底板厚度的33%,这相当于盖板拼接处人为制造了一条大的环形缺口缺陷,而且焊缝区存在裂纹和夹杂物,这是导致事故发生的首要因素。

此外,由于焊缝和母材的成分、组织差异较大,腐蚀电位不同,阀门壳体底板与工艺孔盖板之间的环形槽内也容易积存流体,引起缝隙腐蚀或局部加速腐蚀。加上阀底拉伸性能不合格、承受的温度较高(阀门通过的流体最高温度为70℃)及闸板反复开关等导致的循环应力作用,最终导致阀底开裂。

4 结论

1)阀门的拉伸性能不符合标准要求、铸造缺陷较多、焊缝处存在大块夹杂物及裂纹,且阀底有效壁厚远低于设计要求值。

2)阀门壳体底部存在环形槽及焊缝处存在焊接缺陷是导致事故发生的主要原因,材质拉伸性能不合格以及阀内流体存在腐蚀性对阀底开裂具有一定的诱发作用。

[1]魏云平.重介质管路中平板闸阀的失效分析与结构分析[D].天津:天津大学,2007.

[2]张全成,孙斌,林钧斌,等.钢制闸阀密封失效分析[J].理化检验(物理分册),2012,48(1):65-67.

[3]何家胜,陈文龙,王彦馨,等.天然气闸阀法兰螺钉断裂失效分析[J].武汉工程大学学报,2012,34(2):71-73.

[4]潘志勇,刘文红,宋生印,等.闸阀阀座变形原因分析及改进措施[J].石油矿场机械,2010,39(8):49-52.

[5]车强,池胜高,潘灵永,等.水下平板闸阀阀座密封技术探讨[J].石油机械,2015,43(12):59-63.

[6]姚艾.石油化工设备在湿硫化氢环境中的腐蚀与防护[J].石油化工设备,2008,37(5):96-97.

[7]刘健,梁平,张亚明,等.输气站场阀门失效分析[J].重庆科技学院学报(自然科学版),2008,10(3):22-24.

[8]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.钢制阀门一般要求:GB/T 12224-2005 [S].北京:中国标准出版社,2005.

[9]American Society for Testing and Materials,Standard refer⁃ence radio graphs for steel castings up to 2in.(50.8mm)in thickness:ASTM E446-10[S].West Conshohocken:Ameri⁃can Society for Testing and Materials,2010.

[10]中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.通用阀门碳素钢铸件技术条件:GB/ T 12229-2005[S].北京:中国标准出版社,2005.

Themorphology,geometricalsize,chemicalcomposition,microstructureandmechanicalpropertiesoftheflatgatevalvesofaoil⁃fieldwereanalyzed,andthecrackingcausesoftheflatgatevalvearestudiedaccordingtothestressstateoftheflatgatevalve.Itispointedout that,theannulargrooveandtheweldingdefectsatthebottomofthevalvebodyarethemaincausesleadingtothecracking,theunqualifiedma⁃terialtensile performance andthecorrosivityof thefluid in thevalvehasacertaininducingand promotingeffecton thecracking of the valve bottom.

flat gate valve;cracking;corrosion;shrinkage

贾强

2016-05-11

贾路(1984-),男,现从事石油装备物资的质量管理和技术管理工作。