718H钢与40Cr13钢中心疏松的原因分析及改进措施

2017-02-09郭立波高延庆马玉民

郭立波,高延庆,马玉民

(1.东北特钢集团大连特殊钢有限责任公司,大连116105; 2.大连卓远重工有限公司,大连116105)

718H钢与40Cr13钢中心疏松的原因分析及改进措施

郭立波1,高延庆2,马玉民1

(1.东北特钢集团大连特殊钢有限责任公司,大连116105; 2.大连卓远重工有限公司,大连116105)

某公司生产的718 H钢和40Cr13钢在低倍检验时发现有严重疏松。通过化学成分分析、低倍检验、夹杂物检验、金相检验等方法,分析了718H钢和40Cr13钢中心疏松缺陷的形成原因。结果表明:718 H钢产生疏松缺陷的主要原因是夹杂物聚集;40Cr13钢产生疏松的主要原因是易偏析溶质元素的析出与聚集;最后根据疏松缺陷的产生原因提出了具体的改进措施。

718H钢;40Cr13钢;中心疏松;夹杂物;偏析;改进措施

疏松是连铸坯凝固组织中一种常见的内部缺陷,多发生在铸坯中心,横断面酸浸低倍试样上呈现组织不致密,有许多分散的孔隙和暗点。疏松缺陷的存在影响了钢材的质量,使钢材承载能力下降;且疏松区为应力集中区,断裂时易成为断裂源,轧制时疏松如果不能焊合,就会扩展成为裂纹。近期,某公司生产的718H钢和40Cr13钢在进行低倍检验时发现严重疏松。笔者取带有疏松缺陷的样品进行化学成分分析、低倍检验、夹杂物检验、金相检验等,以找出疏松产生的主要原因,并提出改进对策,该分析对控制此类缺陷的产生、产品质量的提高具有重要的指导意义。

1 理化检验

1.1 试验材料

试验材料为牌号718H、规格为60 mm× 580 mm的扁钢试样和牌号40Cr13、规格为ϕ165 mm的棒材试样。

718 H扁钢的生产工艺为:转炉/电炉+LF钢包精炼炉+RH真空循环脱气(VD真空脱气)→连铸→红转→轧制开坯→缓冷→退火→钢坯修磨→加热→轧制→在线预硬→缓冷→回火→探伤→精整→取样检验→包装→入库。

40Cr13钢棒的生产工艺为:转炉/电炉+LF+ RH(VD)→连铸380 mm×490 mm→红转→加热→轧制→退火→取样检验→探伤→精整→包装→入库。

1.2 化学成分分析

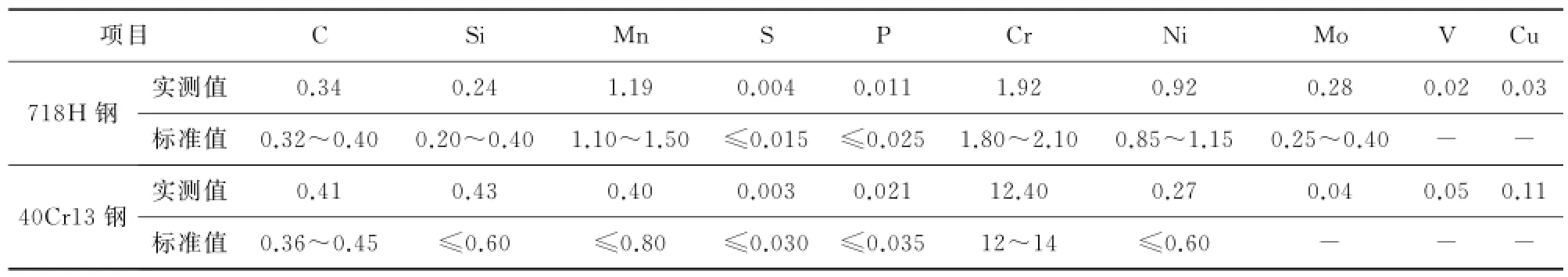

从718H扁钢和40Cr13钢棒上切取试样,使用CS230型红外碳硫仪和ARL4460型直读光谱仪分析其化学成分,结果见表1,可见两个钢种的化学成分均符合标准要求。

表1 718H钢和40Cr13钢的化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of 718H steel and 40Cr13 steel(mass) %

1.3 低倍检验

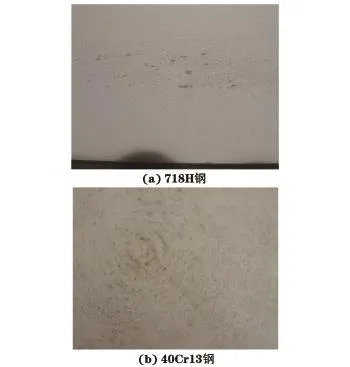

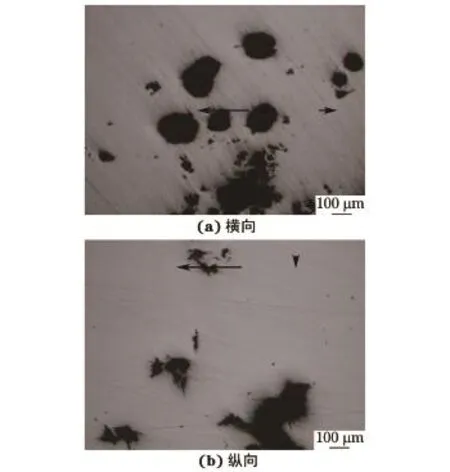

切取718 H钢和40Cr13钢横截面试样,磨削后采用热酸腐蚀,形貌如图1所示。按照GB/T 1299—2014《工模具钢》第三评级图进行低倍组织评定,评定结果为:718 H钢中心疏松3.0级,40Cr13钢中心疏松2.5级。

图1 两个钢种的低倍组织形貌Fig.1 Macrostructure morphology of the two types of steels:

1.4 非金属夹杂物检验

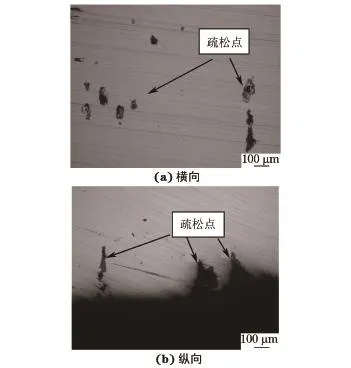

取带有疏松缺陷的718H钢和40Cr13钢磨制横向和纵向试样,横向试样抛光后观察夹杂物与疏松点之间的关系,纵向试样抛光后进行夹杂物含量评级。

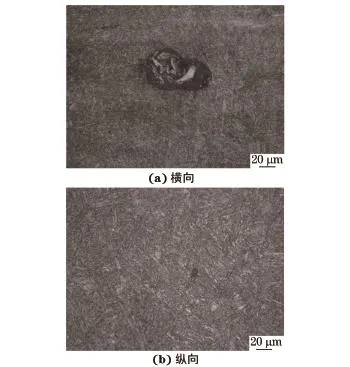

1.4.1 718H钢夹杂物检验

718H钢横、纵向疏松点形貌如图2所示。试样横截面观察到,疏松点处聚集了大量的灰色夹杂物,疏松点外夹杂物含量较少。试样纵截面观察到,纵向试样上黑色区域为酸蚀形成的腐蚀孔洞,孔洞的末端有灰色粗条状的夹杂物,腐蚀形成的孔洞沿夹杂物扩展。纵向试样按照ASTM E45—13《钢中夹杂物含量的测定 标准检验方法》测定标准评级,评级结果见表2。

图2 718H钢中疏松点与夹杂物形貌Fig.2 Morphology of porosity points and inclusions of 718H steel:

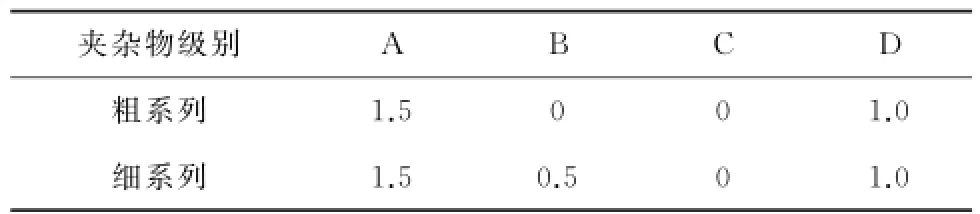

表2 718H钢中非金属夹杂物的评定结果Tab.2 Evaluation results for non-metallic inclusions in 718H steel

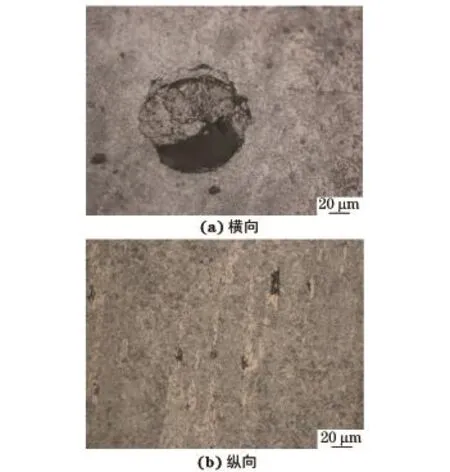

1.4.2 40Cr13钢夹杂物检验

40Cr13钢的横、纵向疏松点形貌如图3所示,可见疏松点处未见夹杂物存在,疏松点外有少量点状夹杂物。按照ASTM E45—13评级,40Cr13钢中的非金属夹杂物评定结果为:A0,B0,C0,D0.5。

图3 40Cr13钢中疏松点与夹杂物形貌Fig.3 Morphology of porosity points and inclusions of 40Cr13 steel:

1.5 金相检验

1.5.1 718H钢金相检验

取718H钢的横、纵截面制备金相试样,用4% (体积分数)硝酸酒精溶液侵蚀后观察其显微组织形貌,如图4所示。由图4可见,718H钢基体和疏松点处显微组织均为回火马氏体,为正常的预硬组织。

图4 718H钢的显微组织形貌Fig.4 Microstructure morphology of 718H steel:

1.5.2 40Cr13钢金相检验

取40Cr13钢横、纵截面制备金相试样,用三氯化铁盐酸溶液侵蚀后观察其显微组织形貌,如图5所示。由图5可见,40Cr13钢基体的显微组织为球粒状珠光体+碳化物,碳化物偏析严重,疏松点处存在大颗粒白色块状碳化物。

图5 40Cr13钢的显微组织形貌Fig.5 Microstructure morphology of 40Cr13 steel:

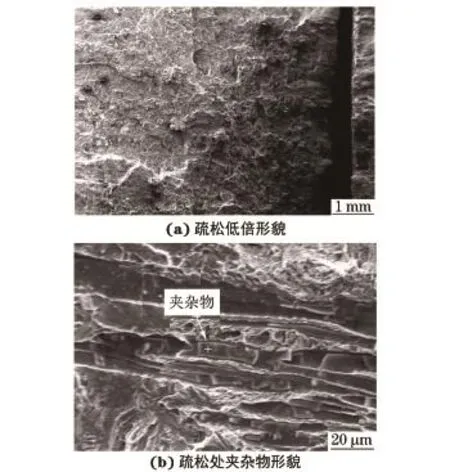

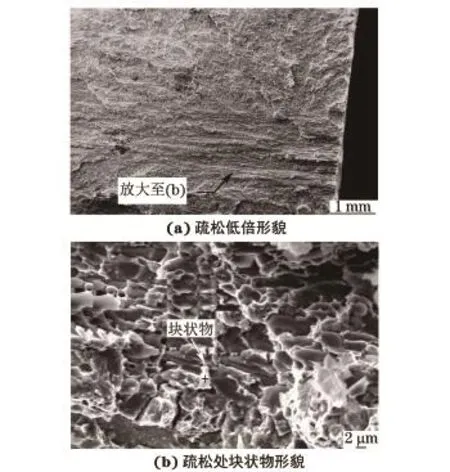

1.6 断口形貌分析

将718H钢和40Cr13钢带有缺陷的样品沿疏松点处打断,观察其断口形貌。718 H钢断口形貌如图6所示,可见低倍下断口呈结晶状,疏松点处有条状夹杂物存在;高倍下断口为冰糖状沿晶断裂方式,疏松处聚集着大量的条状夹杂物和部分夹杂物脱落形成的沟槽。40Cr13钢断口形貌如图7所示,可见其也为结晶状断口,疏松点处呈条带状,疏松点处聚集大量块状物,疏松点外为解理断裂。

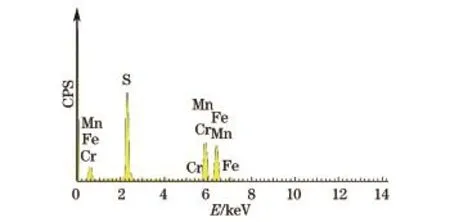

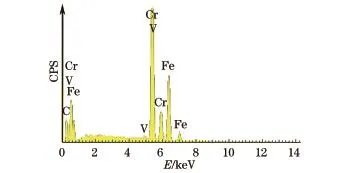

1.7 疏松处成分分析

对718H钢和40Cr13钢疏松断口处存在的夹杂物和碳化物进行微区成分分析,分析位置见图6 (b)和图7(b),分析结果如图8~9所示。可见718H钢疏松断口处条状夹杂物为硫化锰夹杂物, 40Cr13钢疏松断口聚集的块状物为铬、钒的碳化物。

2 分析与讨论

钢液在凝固的过程中都会产生疏松,在低倍检验中,按照相关的检验标准进行疏松评级。疏松级别的大小一般按照暗点或孔隙的数量、大小和密集程度进行评定,评级后超级别的疏松样品只能报废。检验评级不是最终目的,控制疏松的级别、减轻疏松,才能提高钢材的质量,因此需要研究疏松产生的根本原因。

图6 718H钢疏松断口形貌Fig.6 Porosity fracture morphology of 718H steel:

图7 40Cr13钢疏松断口形貌Fig.7 Porosity fracture morphology of 40Cr13 steel:

图8 718H钢疏松断口夹杂物能谱分析结果Fig.8 Energy spectrum analysis result of the inclusion in the porosity fracture of 718H steel

图9 40Cr13钢疏松断口碳化物能谱分析结果Fig.9 Energy spectrum analysis result of the carbide in the porosity fracture of 40Cr13 steel

目前,有3种关于疏松的产生机理。机理之一是“凝固晶桥”理论,即铸坯凝固过程中,铸坯传热的不稳定性导致柱状晶生长速率大小不一,优先生长的柱状晶在铸坯中心相遇形成“搭桥”,液相穴内钢液被“凝固搭桥”分开,晶桥下部钢液在凝固收缩时得不到上部钢液补充,因此形成疏松。机理之二是钢液中易偏析溶质元素析出与富集理论,即钢坯从表壳往中心结晶过程中,钢液中的溶质元素在固液相界上溶解平衡移动,碳、硫、磷等易偏析元素以柱状晶粒析出,排到尚未凝固的金属液中。随着结晶的继续进行,这些易偏析元素被富集到铸坯中心或凝固末端区域,由此产生疏松[1]。机理之三是钢液中气体含量过高,在钢液冷却和凝固时,随着温度的下降,气体在钢中的溶解度减小,因而不断有过饱和气体析出,当析出的气体不能逸出钢液而残留在钢中时,便形成密集的小气孔,产生疏松[2]。

疏松的影响因素有很多。首先是浇铸时的过热度,过热度越低,结晶前形成的成分过冷区越大,越有利于等轴晶的产生和生长,过热度过高会产生成分的偏析[3]。因此,在不引起水口冻结的情况下,尽可能采用较低的过热度浇铸。其次是二次冷却,冷却强度过大,铸坯表面温度降低,而中心温度变化很小,铸坯横断面上温度梯度增大,从而有利于柱状晶的生长,使等轴晶比例降低,疏松加剧。拉速的提高会造成铸坯液芯长度的增长,给钢液补缩带来困难,是形成疏松的一个因素。浇铸速率变化不定也会加重疏松,还有钢液的化学成分中碳、硫、磷等易偏析元素含量过高也易产生疏松缺陷。

通过对718H钢疏松缺陷的分析发现,718H钢疏松断口处有大量硫化物夹杂,并且纵向疏松点是沿着夹杂物扩展的,疏松点被硫化物包围着,试样夹杂物含量按照标准评级虽然未超出技术要求,但疏松点处却聚集严重。在钢中,夹杂物含量越高,材料的耐蚀性越差,夹杂物聚集严重的部位由于耐蚀性差,酸蚀后,腐蚀孔洞中的夹杂物发生脱落,在低倍检验时显现为暗点或孔隙,即表现为疏松。

通过对40Cr13钢疏松缺陷的分析发现, 40Cr13钢疏松断口处存在铬、钒等元素的偏析,显微组织中聚集着较多白亮的块状碳化物。这是由于在钢液凝固末期,先结晶的枝干和后结晶的枝晶之间成分不同,在某些部位碳和合金元素产生富集,特别是在树枝晶之间最后剩余的残液内,碳、铬的富集程度很高,达到一定程度时将以大块碳化物的形式析出[4]。在钢锭凝固末期,随着浇铸钢液温度降低,钢液变黏,元素偏析聚集,使固液两相区的钢液变得更黏稠,导致补缩无法充分进行,进而形成疏松。

由此可见,夹杂物的聚集是导致718H钢产生疏松缺陷的主要原因,偏析溶质元素的析出与聚集是导致40Cr13钢产生疏松的主要原因。

3 改进措施

根据以上对两个钢种的疏松原因分析,通过采取措施来减少钢中夹杂物的数量和聚集程度、控制易偏析元素的偏析程度,就能有效地降低疏松,因此可采取以下改进措施消除或减轻疏松。

(1)通过炉外、炉内脱硫来降低钢中的硫含量,提高原材料的纯度,冶炼过程中适当延长在钢包内的镇静时间,使钢液中的炉渣充分上浮,降低由炉渣引起的夹杂物含量偏高,通过适当的钙处理抑制硫化物的产生和分布形态等[5]。

(2)通过调整优化浇铸工艺如降低钢液的过热度、采取末端电磁搅拌等措施减小元素的偏析程度。

4 结束语

通过以上试验结果发现,两个钢种产生疏松的原因各不相同。718H钢产生疏松的主要原因是夹杂物的聚集;40Cr13钢产生疏松的主要原因是易偏析溶质元素的析出与聚集。在实际生产中,降低夹杂物含量和减小元素偏析程度有利于消除或减轻疏松缺陷。对于存在疏松缺陷的样品,在找出产生疏松的根本原因后,应通过控制稳定的浇铸工艺过程和各个环节相互配合来降低疏松等级,进而提高钢材的内部质量。

[1] 邹冰梅.中心偏析与中心疏松的形成与预防[J].钢铁技术,2005(2):1-3.

[2] 桂立丰,唐汝钧.机械工程材料测试手册物理金相卷[M].沈阳:辽宁科学技术出版社,1999.

[3] 魏军,刘中柱,蔡开科,等.炼钢精炼连铸工艺生产高碳钢的质量控制[J].炼钢,2000(3):46-51.

[4] 蔡开科.浇注与凝固[M].北京:冶金工业出版社, 1987.

[5] 董履仁.钢中大型非金属夹杂物[M].北京:冶金工业出版社,1991.

Causes Analysis and Improvement Measures of Center Porosity for 718H Steel and 40Cr13 Steel

GUO Li-bo1,GAO Yan-qing2,MA Yu-min1

(1.Dalian Special Steel Co.,Ltd.,Dongbei Special Steel Group,Dalian 116105,China; 2.Dalian Joyum Heavy lndustry,Dalian 116105,China)

Severe porosity was found in 718H steel and 40Cr13 steel produced by some company.The forming reasons of center porosity of 718 H steel and 40Cr13 steel were analyzed through methods of chemical composition analysis,macroscopic examination,inclusion examination,metallographic examination,etc.The results show that:the main reason for porosity of 718 H steel was agglomeration of inclusions;the main reasons for porosity of 40Cr13 steel were precipitation and agglomeration of segregation solute elements;finally specific improvement measures were also put forward according to the porosity reasons.

718H steel;40Cr13 steel;center porosity;inclusion;segregation;improvement measure

TN707

:B

:1001-4012(2017)01-0062-05

10.11973/lhjy-wl201701014

2016-05-04

郭立波(1979—),女,工程师,主要从事扫描电镜、金相等理化检验工作,sdcz126@126.com。