齿轮壳安装定位柱断裂失效分析

2017-02-09蔡玉冬

蔡玉冬

(博世(中国)投资有限公司亚太检测中心,上海200335)

齿轮壳安装定位柱断裂失效分析

蔡玉冬

(博世(中国)投资有限公司亚太检测中心,上海200335)

某铝合金齿轮壳安装定位柱在装配前及装配期间均发生断裂。通过化学成分分析、断口宏观检验、扫描电镜及能谱分析、金相检验的方法,对安装定位柱的断裂原因进行了综合检验分析。结果表明:齿轮壳铸造工艺不当,造成铸件内存在大量气孔、缩孔和冷豆等铸造缺陷,是导致该批齿轮壳安装定位柱发生脆性断裂的主要原因。最后对齿轮壳的铸造工艺提出了改进建议。

齿轮壳;铸造铝合金;断裂;气孔;缩孔;冷豆;铸造缺陷

图1 齿轮壳的宏观形貌及断裂位置Fig.1 Macro morphology of the gear housing and the fractured location

随着汽车工业的飞速发展,为了减轻车重、提高行驶速度和节约能源,铝合金材料成为促进汽车轻量化的最好选择。铝硅系铸造铝合金具有良好的铸造性能,如流动性好、收缩率小、气密性好和热裂倾向小等,而且抗腐蚀性能也很好。铝硅系铸造铝合金经过变质或热处理后,还具有良好的力学性能、物理性能和切削加工性能,在汽车行业被广泛应用为结构件,如壳体、缸体、箱体和框架等。

某齿轮产品的外壳在装配前及装配期间,外壳上的安装定位柱未经任何受力,即发生数起断裂事故,齿轮壳宏观形貌及安装定位柱断裂位置如图1所示。该齿轮壳材料为AlSi12Cu1(Fe)铝合金,是一种德国牌号的铸造铝硅合金,类似我国铝合金牌号ZL102。合金中的硅含量(质量分数,下同)为10.5%~13.5%,属于共晶型铝合金,由于硅含量高,合金熔体的流动性增加,合金的强度和耐磨性也有所提高。合金中的铜含量为0.7%~1.2%,铜能与合金中的铝形成可热处理强化相θ相(Al2Cu),提高合金的强度[1]。此合金特别适合铸造壁薄、面积大、形状复杂的零件。

该齿轮壳采用压铸工艺成型,生产工艺流程如下:熔炼→压铸→表面抛丸→机械加工→清洗。为了查明该齿轮壳安装定位柱的断裂原因,笔者对其进行了化学成分分析、断口宏观检验、扫描电镜及能谱分析、金相检验。

1 理化检验

1.1 化学成分分析

在齿轮壳上取样,使用直读光谱仪进行化学成分分析,分析结果见表1,可见实测值符合DIN EN 1706:2013中对AlSi12Cu1(Fe)铝合金化学成分的技术要求,其他杂质元素含量也未超标。

表1 齿轮壳材料的化学成分分析结果(质量分数)Tab.1 Analysis results of chemical compositions of material of the gear housing(mass) %

1.2 断口宏观检验

采用体视显微镜观察齿轮壳安装定位柱断口的宏观形貌(图2),可见断口呈灰色,没有变形,没有发现明显的裂纹起始源,也没有观察到裂纹扩展、停止线,应为一次性脆性断裂。断面与定位柱轴向成一定的倾斜角,断口一端(A区域)为台阶过渡角,另外一端(B区域)有磨损痕迹。在断口表面发现气孔、缩孔和冷豆等铸造缺陷,且几乎遍布整个断面。图3为断口局部放大形貌,也可发现一些微裂纹,这些微裂纹可能是冷豆与金属基体未完全熔合形成的裂缝,或者是以冷豆、缩孔等缺陷为裂纹源而产生的二次裂纹。

图2 断口宏观形貌Fig.2 Macro morphology of the fracture surface

图3 断口局部放大形貌Fig.3 Local magnified morphology of the fracture surface

1.3 扫描电镜分析

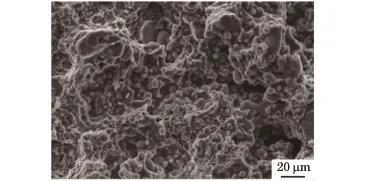

图4为断面边缘区域的扫描电镜(SEM)形貌,可观察到大量的气孔、缩孔和冷豆缺陷。图5为断面上疏松缺陷形貌。在断面中间疏松孔和冷豆附近,还有断面边缘都能观察到韧窝形貌,见图6~7。

图4 断面局部区域的扫描电镜形貌Fig.4 Local SEM morphology of the fracture surface

图5 断口疏松形貌Fig.5 Porosity morphology of the fracture surface

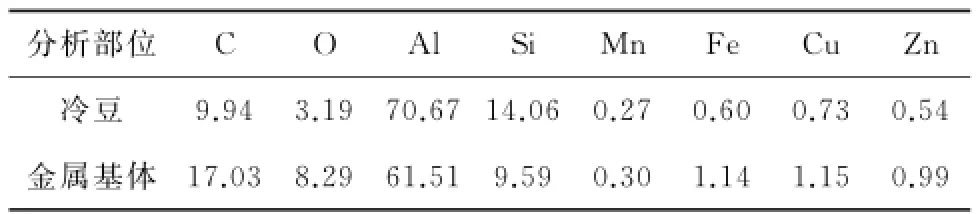

1.4 能谱分析

分别对断口中的冷豆和金属基体进行能谱(EDS)分析,结果见表2。结果表明两者成分相似,进一步验证这种圆形熔珠为冷豆而不是夹杂物或夹渣等。能谱和光谱的成分分析结果也基本一致。

图6 断面中间韧窝形貌Fig.6 Dimple morphology of the middle zone of the fracture surface

图7 断面边缘韧窝形貌Fig.7 Dimple morphology of the edge zone of the fracture surface

表2 冷豆和金属基体的能谱分析结果(质量分数)Tab.2 EDS analysis results of the cold shot and the base metal(mass) %

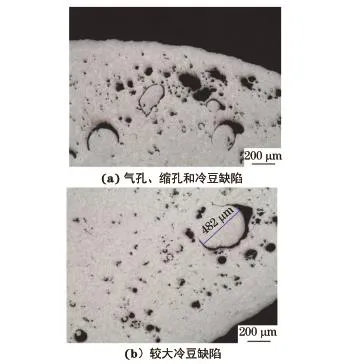

1.5 金相检验

在齿轮壳定位柱断口附近取一横截面金相试样,图8为试样抛光态局部形貌。和断面观察结果相同,在整个横截面上也发现有大量密集的气孔、缩孔和冷豆等缺陷,在靠近边缘区域尤为严重,其中可观察到大的冷豆直径达482μm。将试样在0.5% (质量分数)氢氟酸水溶液中进行侵蚀,冷豆缺陷的显微组织形貌如图9所示,可观察到一些冷豆部分边缘和金属基体相熔合,部分未熔合区域与金属基体间存在裂缝,一些冷豆则被金属基体完全包裹在中间。显微组织观察结果说明冷豆的α枝晶明显细小,和金属基体有明显的差别。

2 分析与讨论

图8 断口附近横截面抛光态形貌Fig.8 Local polished morphology of the cross section near the fracture surface:(a)defects of gas holes,shrinkage holes and cold shots;(b)a big cold shot

图9 冷豆和金属基体的显微组织形貌Fig.9 Microstructure morphology of cold shots and the base metal:(a)cold shot partially fused with the base metal;(b)cold shot embedded in the base metal

由化学成分分析结果可知,发生断裂的齿轮壳的化学成分符合标准对该材料的技术要求。

通过断口形貌观察及断口附近横截面试样的金相检验均发现,铸件中存在气孔、缩孔、冷豆、疏松等铸造缺陷,在靠近边缘区域缺陷尤为密集,由此可认为此齿轮壳安装定位柱整体存在严重的铸造缺陷。设计中此定位柱并不承载受力,但铸造缺陷的存在,大大减小了定位柱的有效承载面积,降低了承载强度。在装配前的包装、搬运及装配过程中都有可能受到轻微碰撞,一旦产生裂纹,便会迅速扩展,导致彻底断裂。

扫描电镜分析、能谱分析和金相检验结果都进一步验证,这种和金属基体成分相似的圆形熔珠为冷豆,它是压铸件的主要缺陷之一。冷豆表面光滑且隔离金属基体,其成因是压铸过程中由于压射速率太高而模具温度太低,当金属流撞击型壁的瞬间产生飞溅,飞溅引起的熔珠迅速凝固后随金属液注入型腔。之后金属冲上,包裹着这些小熔珠凝固成形,即为在断面上所看到的冷豆[2]。一些冷豆部分与金属基体熔合,一些冷豆则完全镶嵌在金属基体中,并保留清晰界面和细小缝隙。冷豆在金属基体内部会造成局部应力不均匀,受力时会成为裂纹源[3]。特定条件下,冷豆和铸件基体之间的界面也会导致麻点腐蚀或成为疲劳裂纹的起源点。

金相检验结果显示,冷豆组织含有较多细小的枝晶状α相,这是由于铝硅合金的共晶共生区明显偏向硅一侧,过冷的共晶液体在快冷条件下进入共晶共生区下方的α单相区形核,并在共晶液体中自由生长成枝晶状,这也说明在冷速较高时,易出现非平衡枝晶状α相[4]。而金属基体组织主要由初晶硅、共晶硅、β相(Al9Fe2Si2)和θ相(Al2Cu)等组织组成,与冷豆的组织有明显差别,显示出两种组织不同的冷却速率。

气孔产生于铸件内部、表面或近表面,呈大小不等的圆形,内孔光滑,或以蜂窝状存在的细小针孔。该齿轮壳组织中的气孔比较密集、细小,应为析出性气孔,主要是因为铸件凝固过程中过量的气体(主要是氢和氮)从铝液中析出后无法顺利排出铸件,分布上往往呈现弥散性。缩孔是金属在凝固过程中由于浇铸温度偏高、冷却速率较低,体积收缩且补缩不充分造成的。气孔和缩孔破坏铸件材料的连续性,使铸件的有效承载截面积减小、强度下降,造成局部应力集中程度过大[5],成为零件断裂起源或疲劳裂纹源。该齿轮壳铸件中也发现有疏松缺陷,但并不严重,应属于可接受范围。

3 结论及建议

(1)该齿轮壳产品铸造工艺不当,造成铸件内存在大量气孔、缩孔和冷豆等铸造缺陷,是导致该批齿轮壳安装定位柱发生脆性断裂的主要原因。铸造缺陷的存在,大大减小了定位柱的有效承载面积,降低了承载强度,以致定位柱极易发生断裂。

(2)针对齿轮壳出现的冷豆缺陷,建议改进浇铸系统,浇铸速率不宜过高。控制型芯干燥,防止金属液在型内沸腾[6]。对于气孔和缩孔缺陷,应降低熔体中的氢含量,提高型腔内排气能力。对于疏松缺陷,应降低浇铸温度,减少收缩量,提高压射力,提高铸件致密性。

(3)此齿轮壳安装定位柱的横截面较小,凸起于齿轮壳整体,又存在台阶设计,建议在不影响齿轮壳功能的前提下,在设计方面进行改善。

[1] 李念奎,凌杲,聂波,等.铝合金材料及其热处理技术[M].北京:冶金工业出版社,2014:119.

[2] 郑丽敏,王学明.铝合金压铸轮辐失效分析[J].兵器材料科学与工程,1986,9(9):41-46.

[3] 邬鸣,薛亚军.A380铝合金压铸件缺陷分析[J].现代冶金,2012,40(3):18-21.

[4] 李树索,赵爱民,毛卫民,等.半固态过共晶Al-Si合金显微组织中近球形α相形成机理的研究[J].金属学报,2000,36(5):545-549.

[5] 张涛,陈志军,王文豪,等.某超临界电站锅炉送风机叶片的断裂原因分析[J].理化检验-物理分册,2016, 52(7):479-483.

[6] 荆留生,邓晓金.铸铁件冷豆缺陷的形成和防止[J].轨道交通装备与技术,2013(2):18-19.

Fracture Failure Analysis of Locating Columns of Gear Housings

CAI Yu-dong

(Asia Pacific Testing Center,Bosch(China)Investment Ltd.,Shanghai 200335,China)

The fracture of locating columns of gear housings made from aluminum alloy happened before and during assembly period.Means such as chemical composition analysis,fracture macrographic examination,scanning electronic microscope and energy spectrum analysis,metallographic examination were used to comprehensively analyze fracture reasons of locating columns.The results show that:the improper casting process of gear housings resulted in the casting defects in casting pieces,such as amounts of gas porosity,shrink porosity and cold shots, which was the main reason for the brittle fracture of locating columns of this batch of gear housings.Finally,the improved measures were brought forward for casting process of gear housings.

gear housing;casting aluminum alloy;fracture;gas porosity;shrinkage;cold shot;casting defect

TG250.6;TG249.2

:B

:1001-4012(2017)01-0058-04

10.11973/lhjy-wl201701013

2016-04-30

蔡玉冬(1981—),男,工程师,硕士,主要从事金属材料检测工作,caiyudong_2008@163.com。