铣削多个零件加工中心专用夹具设计

2017-02-08陈庆军

陈庆军

摘 要:数控加工是工业配件的基础,随着我国社会经济不断发展,铣削需求与日俱增,提高铣削工作产出成为铣削研究重点。在保持铣削精度情况下提升单次铣削数量成为提升铣削产出的有效方式。本文就铣削零件工艺进行分析,研究一次加工多个的铣削加工夹具。

关键词:铣削;多个零件;加工中心;夹具

DOI:10.16640/j.cnki.37-1222/t.2017.02.006

1 加工零件的确定

为研究铣削多个零件加工中心专用夹具,本文选取如图1所示加工零件。

如图1所示,该零件制作需经历铸造——数控加工两个工序。结合图纸发现其加工部位(8±0.03mm)为本零件加工重难点,该处精度难以掌控,加工效率低下,因此必须设计专用夹具,提高其精度同时可加工多个零件。

2 加工准备

2.1 选取加工基准

如图1立体图所示,标示A、B、C、D四个面,加工重难点为AB面之间的加工部位(8±0.03mm),除加工尺寸要求较高外其粗糙度要求为Ra1.6,为达到加工标准在设计夹具过程中选取基准面时要求其具有较高精度,因此选取CD面之间孔位和D面作为本次加工基准,在此基准下对零件进行加工。

2.2 选取加工机床、刀具

AB面之间的加工部位(8±0.03mm,粗糙度要求为Ra1.6)为达到加工要求选取加工中心或数控铣床。对立式加工中心而言,机床在加工中仅可进行单面铣削,且其对立面会因为加工作业承受较大应力,造成加工误差,无法达到预期加工精度。且加工时间较长,生产效率低下。卧式加工中心具有可同时铣削多个平行面的优势,且加工过程平稳,可靠性较高,因此选择卧式加工中心。结合卧式加工中工作状况及零件加工要求选择三面刃铣刀作为加工刀具。

3 零件加工

(1)确定零件毛坯制造形式。零件材料为HT200。结合零件加工方式及受理情况,零件加工过程中会出现较大载荷或冲击力,因此选择抗冲击较大的锻件,降低金属纤维在加工中的损伤,保证零件工作可靠性。基于零件需求量较大,需实现大批量加工生产,且该零件尺寸较小,因此选用砂型铸造方式,该种铸造方式不仅可降低生产成本,还可提高零件性能,能保证生产率及加工质量。

(2)确定加工基面。加工基准可分为粗基准和精基准。粗基准选择如下:进行A面加工时将D面作为加工粗基准,将B面作为辅助加工基准面。进行 B面加工时将C面作为粗基准,将A面作为辅助基准。细基准面选择如下:以A、B面作为精加工面时C、D面为基准。

(3)工艺流程。工艺流程是加工零件质量的根本保证,制定工艺流程时应保证零件尺寸、精度等均达到预期目标,在保证加工质量的同时提升产能。对于大批量生产零件可制作专用夹具,实现工序集中生产。根据此标准制定该零件加工工艺为:铸造——清砂——热处理——涂刷——铣削C、D面——铣削A、B面。

4 杠杆臂夹具设计

本工程夹具包含部分分别为:定位元件、夹具主体、连接元件、对刀装置与导向装置、夹紧元件,再加上其他元件。从工作特性上来看定位元件、夹紧元件、对刀装置与导向装置是本次治具设计重点。本夹具设计前提是不影响加工精度,在保证加工质量基础上提高其产出。

4.1 设计定位方案

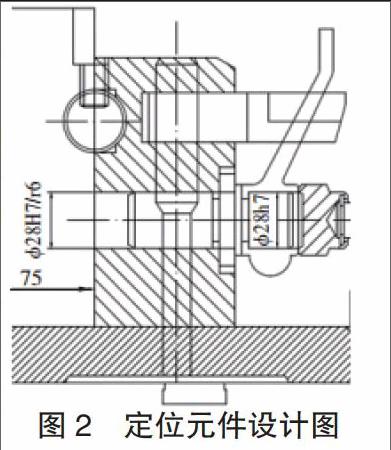

结合该零件结构及需求,在保证加工质量的基础上设计如图2所示设计图。

结合上图定位元件设计图分析夹具本身定位:夹具体底板出链接有T形块,通过该结构该结构可连接至机床导轨,并通过夹具元件地板上的U型槽对夹具体进行定位。对工件在XY方向上的定位:由图可知C、D面之间存在ψ28的孔,通过该孔装夹阶梯定位销即可实现对工件在XY方向的定位。如图2所示定位销与夹具支撑件孔有效配合,配合过程中应有些许过盈配合,防止零件加工完成后取件导致定位销掉落。ψ28的孔定位后即限定工件XY方向移动及转动自由度,Y方向移动自由度也被限制。Y方向转动自由度限定:在对工件在XY方向上的定位时已经对,Y方向移动自由度进行限制,因此只需对其转动方向进行限定即可。在工件量测加入形状为倒梯形的加班,并对浮动压块两边施加力实现Y轴转动自由度。定位误差分析:加工元件孔ψ28H8设定其上偏差为0.02mm,ψ28h7下偏差为-0.01mm,基准位移误差为ΔY=0.015mm,这些数据满足设计要求。由于设计基准与定位基准重合,因此基准部分基准不重合误差为0。

4.2 夹紧方案

本夹具设计目标是不影响加工精度,在保证加工质量基础上提高其产出。针对本加工零件尺寸设计同时加工数量为6个,因此如何保证同时加工6个且不影响加工质量便成为研究重点。夹装方式为X方向量测螺杆连接螺旋式压板,并在6个零件之间添加多个压片提高零件夹紧度。在螺杆一侧开一导轨槽,通过限位销定避免螺杆夹紧过程中出现力一边倒情况。另外为保证零件受力均匀在零件之间添加平衡杆,从而提高理的平衡,保证加工质量。

对同时加工6个零件Y方向夹紧时,采用旋转压块来实现。结构为滑柱+液性塑料。

4.3 夹具工作原理

定位原理:工件以孔及C面定位于定位销2,在设计中定位销与孔位过渡配合。编号7螺母与压板5通过滑柱3夹紧,中间为液性塑料。螺杆4与压板5通过压片和6个待加工零件向支承块8压紧。夹具工作原理:加工零件是,螺母7会松开,之后旋转压块6及滑柱3会张开,此时将零件放置于定位销2,通过压板、螺母、滑柱等部件配合将6个零件固定夹紧。装件完毕后装刀对刀即可开始加工零件。

5 结束语

当前铣削夹具设计在是不影响加工精度,保证加工质量基础上提高其产出。夹具设计中注重夹紧方案及加工方案,为加工中心高质高量生产奠定基础。

参考文献:

[1]王小华.机床夹具图册[M].北京:机械工业出版社,2013.

[2]孙令真.加工中心铣削多个零件的夹具设计[J].制造业信息化,2013(03):45-47.