优化球铁轮毂生产工艺解决缩松缺陷

2017-02-08王守顷翟宝成

王守顷 翟宝成

摘 要:采用潮模砂铸造工艺生产的轮毂,在生产过程中,铸件主要存在缩松(孔)缺陷,通过调整原铁水化学成分,降低炉前球化剂使用量,改造随流孕育控制系统、添加外冷铁以及严格控制起浇温度等措施,有效解决了铸件缩松(孔)问题,提高了企业的经济效益。

关键词:轮毂;缩松(孔);工艺改进

DOI:10.16640/j.cnki.37-1222/t.2017.02.014

轮毂是汽车底盘的重要零部件之一,作为一个旋转运动部件,轮毂必须具有一定的刚度,同时满足耐疲劳,良好的散热性等。笔者所在公司专业生产球铁轮毂、球铁桥壳等球铁件。球铁轮毂作为重点产品与其它铸件共线生产。

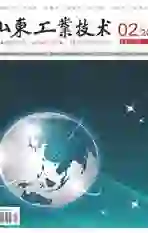

该铸件材质为Q450-10,质量约46kg,使用HWS 静压造型线造型,湿型砂铸造砂箱尺寸为1000*800*350/350,每型4件,砂芯为水玻璃砂芯,顶注式浇注系统;8t中频感应电炉熔炼。铸件主要存在缩松(孔)缺陷。缩孔缩松缺陷主要存在于轮毂顶部的厚大部位(如图1、图2所示)。

1 缩松(孔)缺陷产生的原因分析

(1)经检测铸件化学成为C%:3.5-3.7,Si%:2.4-2.6,Mn%≤0.5,Mg%:0.03-0.06,S%≤0.03,P%≤0.07,Re:0.01-0.05。石墨级别为1-4级,石墨球大小为6-7级。虽然CE为4.5%,满足获得健全铸件的条件[1]。但是对该铸件而言,Si含量偏低,对CE 的贡献度偏低,不利于石墨化。铸件产生缩松的倾向增大。

(2)球化剂用量过大。炉前球化时球化剂(FeSiMg8RE5)加入量为铁水重量的1.6-2.0%,经检测统计发现,残留镁的含量在0.05-0.06%范围,已接近上控制限。残留镁高球铁缩松倾向大[2]。

(3)工艺制定浇注温度1390-1400℃,浇注温度偏高,铁液液体收缩加剧,铸件縮松倾向增大。

(4)机械浇注机上随流孕育设备流量计无法准确控制孕育剂(FeSi75Al1.5)用量,同一铸型内的轮毂出现有缩松缺陷和无缩松缺陷两种状态。孕育量不足时,异质核心数量和石墨球数减少,非球状石墨增多,晶间偏析程度增大,缩松倾向增大[3]。

(5)由于产品结构和砂箱所限,高温铁液先注入铸件底部,而后逐渐充满整个铸型,造成局部位置过热,如图3中圆圈框选处即为热节所在部位,很容易产生缩松缺陷。

2 解决轮毂缩松(孔)的工艺改进措施及效果

(1)将Si 含量控制范围调整为2.6-2.8%。实际操作通过炉前孕育补入。既可微调CE,又增强了孕育效果。

(2)降低炉前球化剂使用量,调整为铁水质量的1.4-1.6%。同时严格控制稀土的用量,铸件RE含量调整为0.02-0.04%。

(3)改造随流孕育控制系统,精确控制随流孕育剂的流速和用量,保证每型充分孕育。

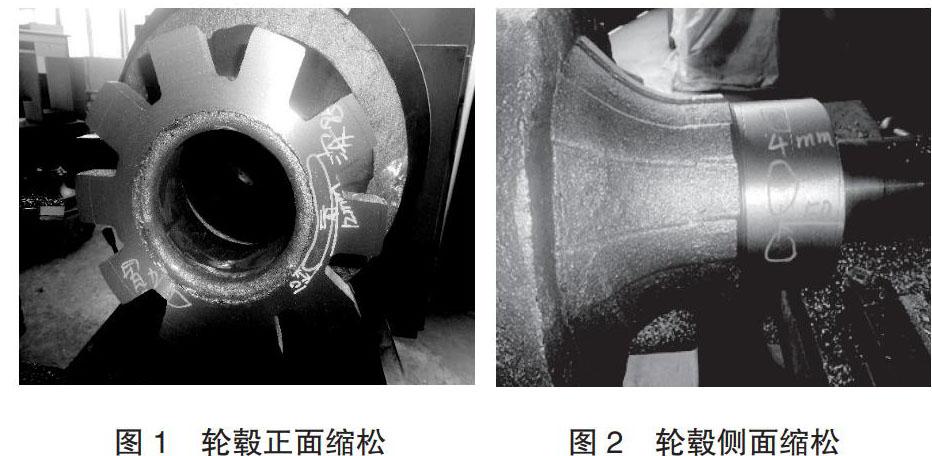

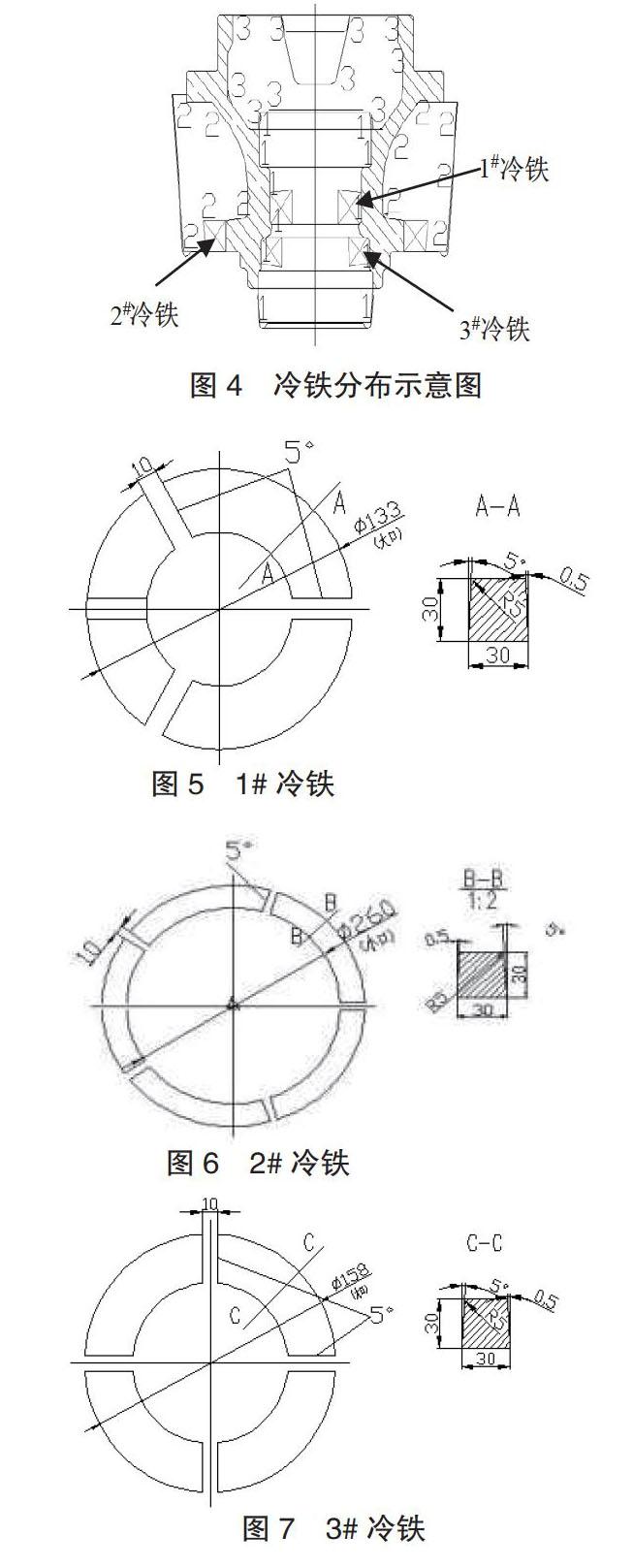

(4)在铸件“花瓣”根部的热节位置放置外冷铁(详细位置、尺寸、数量见图4、图5、图6,图7),使铸件该部位加速冷却、凝固,以防止该部位缩松缩孔缺陷的产生。

(5)将起浇温度严格控制在1380-1370℃范围内,减少铸件缩松倾向。

改进后进行小批生产验证8箱,解剖32件,均未发现缩松缺陷。

3 结论

通过调整铸件化学成分范围,严控浇注温度,降低球化剂用量和设置冷铁组及稳定孕育过程的措施有效解决了球铁轮毂的缩松缺陷。在实际生产中,球化和孕育过程对铸件缩松贡献较大,需要结合实际工况进行调整,从而减少铸件缩松缺陷。

参考文献:

[1]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[2]R.W.Heine. A model for specific volume and expansion and contraction behavior of solidifying and cooling ductile and grey iron. AFS Trans.1988(96):413-422

[3]郑洪亮等.球墨铸铁缩松形成机理研究的现状[J],2005:1065.

作者简介:王守顷(1985-),男,在职研究生,主要从事汽车质量管理工作。