热板-微波联合真空冷冻干燥茭白工艺优化

2017-01-17颜建春胡志超吴朋来谢焕雄徐弘博高景魁

颜建春,胡志超,吴朋来,谢焕雄,魏 海,徐弘博,高景魁

(农业部南京农业机械化研究所,南京 210014)

热板-微波联合真空冷冻干燥茭白工艺优化

颜建春,胡志超※,吴朋来,谢焕雄,魏 海,徐弘博,高景魁

(农业部南京农业机械化研究所,南京 210014)

为降低新鲜茭白冻干作业能耗,提高冻干成品的品质,以总能耗、体积保留率、复水比、色差值为考察指标,开展了热板冻干、微波冻干、热板-微波联合冻干试验研究。研究表明:35 ℃热板冻干后茭白品质好,但能耗高;60 ℃热板冻干能耗低,但水分升华过快对茭白微观结构造成较大破坏,降低了茭白品质;采用35 ℃热板冻干8 h后,再采用60 ℃热板冻干或3 kW微波冻干可有效降低冻干能耗,同时冻干后茭白品质良好。在此基础上,采用均匀设计法,开展热板-微波联合冻干工艺参数优化试验研究,通过逐步回归分析,得出了冻干总能耗、体积保留率、复水比、色差关于加热板温度、脱水转换点、微波功率的三元二次回归方程,并通过四维切面等位线图分析了上述4个考察指标受3个试验因素取值变化的影响机理。最后,采用综合加权评分和逐步回归分析得出综合指标关于加热板温度、脱水转换点、微波功率的回归方程,进一步确定加热板温度为30 ℃、脱水转换点为72%、微波功率为3 kW为最优的热板-微波联合冻干工艺参数,此时综合加权评价指标值76.07,总能耗、体积保留率、复水比、色差分别为90.6 kW·h、51.86%、10.59、4.32。该研究为制定产品优良、高效节能的冻干工艺提供参考。

干燥;微波;优化;热板;真空;加工工艺

0 引 言

茭白为禾本科菰属多年生宿根草本植物,主要分布在长江流域以南地区。其味鲜美、营养丰富,但采后极易失水萎蔫,常温可保存 3 ~5 d,过久则会外壳变黄、肉质发青、纤维化、霉变、腐烂。近年来,中国茭白种植业发展迅猛,盛产期各产地茭白积压严重,大量茭白腐烂田头。为降低损失,已有采用热风干燥、微波干燥将新鲜茭白切片制干的报道[1-4],但热风干燥和微波干燥均对果蔬营养成分和微观结构造成较大破坏[4-10]。根据已有果蔬干燥经验[11-13],常规真空冷冻干燥能较好保留果蔬脱水食品营养成分和外形,避免一般干燥方法因物料内部水分向表面迁移而将无机盐和营养物携带到物料表面造成的表面硬化和营养损失现象。但在冻干后期去除结合水阶段,干燥速度非常缓慢,兼之批量产出有限,致使能耗成本太高[14-17]。而微波真空冷冻干燥可较快地完成冻干作业,可大幅降低冻干总能耗和经济成本,但由于干燥初始阶段果蔬物料含水率极高,且微波能量不好控制,释放不均匀,极易造成局部物料温度过高和辉光放电现象,对物料品质和冻干设备均会造成负面影响[14,15,18]。因此,为兼顾产品品质、能耗成本,已有研究指出可考虑采用常规冻干去除大部分自由水,剩余的少量自由水和结合水由微波冻干去除,降低了微波干燥阶段的物料水分,避免了微波干燥较高水分物料时不均匀性高和极易辉光放电的问题,达到节约干燥时间,降低能耗,提高产品品质的目的[15-16]。

论文针对自行研制的小型热板-微波联合真空冷冻干燥机,通过试验研究,对比了热板冻干、微波冻干、热板-微波联合冻干3种干燥工艺的优劣;通过均匀试验,确定了热板-微波联合冻干最优作业参数,为制定产品品质优良、高效节能的茭白冻干工艺提供参考。

1 试验设备及方法

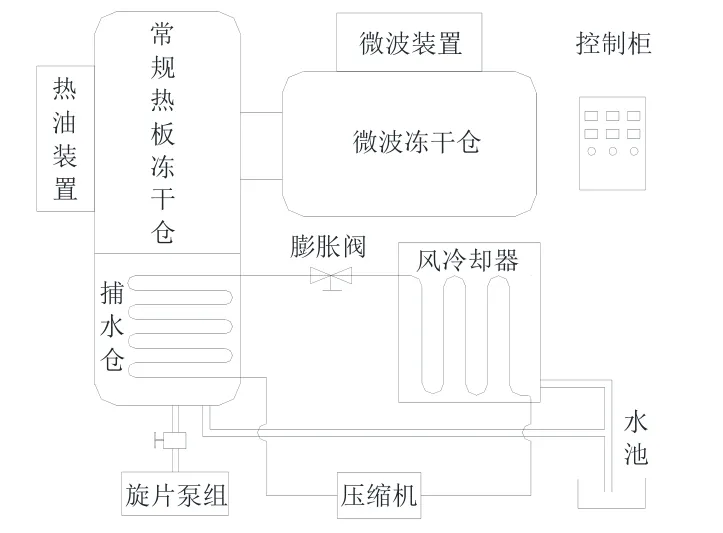

热板-微波联合冷冻干燥设备系统构成包括:热板冻干仓、捕水仓、热板加热系统、微波冻干仓、微波系统、真空系统、制冷系统、测控系统等,如图1所示。热板冻干仓和微波冻干仓串行连接,连接处由金属屏蔽网隔开,气体可自由流通,2个冻干仓共用一套真空系统和制冷系统,可分别进行常规(热板)真空冷冻干燥、微波真空冷冻干燥,通常可先对物料进行常规真空冷冻干燥至自由水基本去除,再通过微波真空冷冻干燥完成剩余的少量自由水和结合水的干燥,使得不降低冻干产品品质前提下,尽可能降低批量生产能耗成本。

图1 热板-微波联合真空冷冻干燥系统配置示意图Fig.1 Schematic diagram of hot-plate and microwave combined freeze drying system configuration

1.1 热板-微波联合冻干试验设备

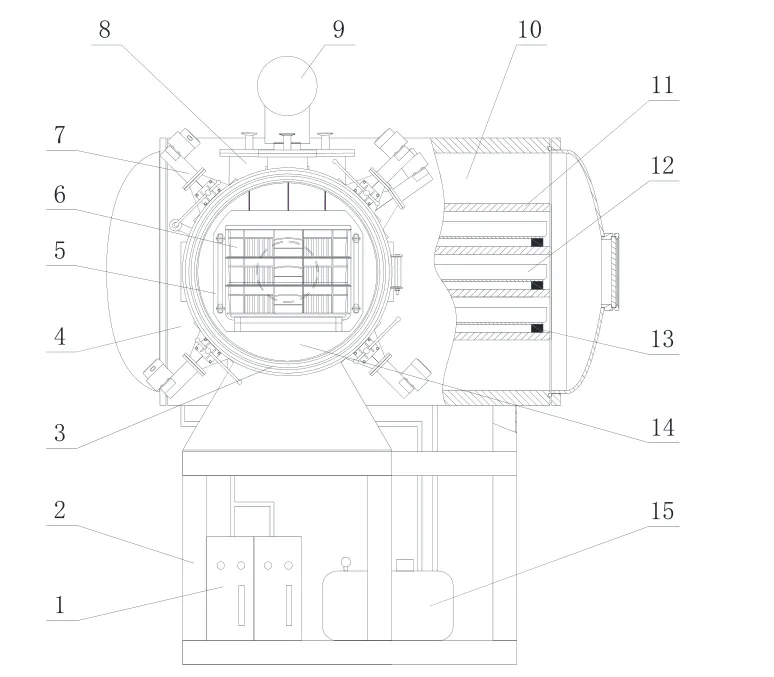

所采用的试验设备为WDG-1型热板-微波联合真空冷冻干燥机,由农业部南京农业机械化研究所研制,设备主体构造如图2所示。

图2 热板-微波联合真空冷冻干燥设备示意图Fig.2 Schematic diagram of hot-plate and microwave combined freeze dryer

热板冻干仓与捕水仓共用一个真空系统,中间由过流板隔开,捕水仓圆柱面开圆口与微波冻干仓端面通过屏蔽过流板连接。微波磁控管沿微波冻干仓周向交错排列,该干燥仓共设有料盘 3 只,堆放在料架上。料盘采用高纯度聚四氟乙烯材料制作,每只铺料面积均为0.24 m2,料盘外形尺寸60 cm×40 cm×8 cm,料盘底面及侧面均为网格筛状,且堆垛时上层料盘底面与下层料盘顶部相接触,为保证水蒸气顺利从料盘顶部、底部及侧面排出,物料堆放厚度不宜超过1 cm。热板冻干仓内装有4层加热板,每两层加热之间均放置一个物料盘,底部 3 层加热板上部均装有4个称量传感器,沿轴向同侧2个传感器顶部装有支撑条,金属铝料盘放置于支撑条上,每只金属料盘铺料面积为0.32 m2,料盘外形尺寸63 cm×51 cm×3 cm。该设备加热板温度和微波功率均为开环控制,加热板温度可在0~80 ℃范围内手动无级调节,微波功率可在0~5.4 kW范围内手动无级调节。该设备具备实时测定物料温度、质量、压力测试、能耗跟踪等功能。冻干仓腔体内配有TKB-4型重力传感器(精度±5 g)、T型热电偶(精度±0.5 ℃)、光纤温度传感器(精度±0.5 ℃)等在线测量模块,可实时监测热板和微波两个冻干仓内物料质量和物料温度。

1.2 试验材料

自南京众彩农副产品市场购买新鲜茭白,并挑选成熟度、大小基本一致的茭白作为试验原料,初始湿基含水率约为95.5%。

1.3 试验方法

选取大小适中的茭白(直径约30 mm),洗净,去外皮,切片(厚度约4 mm),根据冻干机设计的物料满载量,称取质量4 000 g,等分为3份,根据试验过程冻干工艺需要,装入 3 个铝合金料盘或聚四氟乙烯料盘中,物料摊铺均匀后,放入相应的冻干仓内,将T型热电偶(热板冻干仓)或光纤测温探头(微波冻干仓)插入茭白片中心芯部,关闭仓门。开启压缩机至满载状态,将物料预冷冻至-30 ℃左右并保持30 min至完全结晶,开启真空泵至满载状态,将2个冻干仓内的真空度降至30 Pa[22],最后开启热板加热装置或微波加热装置(两者不同时开启)为物料冻干提供热量。本试验根据试验工艺的需要进行纯热板冻干、纯微波冻干和热板-微波联合冻干。进行热板-微波联合冻干时,完成第一阶段的冻干后,需停机开仓,取出物料盘,放入另一冻干仓后,关闭仓门,抽真空后继续进行冻干作业,至茭白物料湿基含水率达到5%,取出样品后放入包装袋,抽真空后密封保存。

1.3.1 不同冻干工艺对比试验

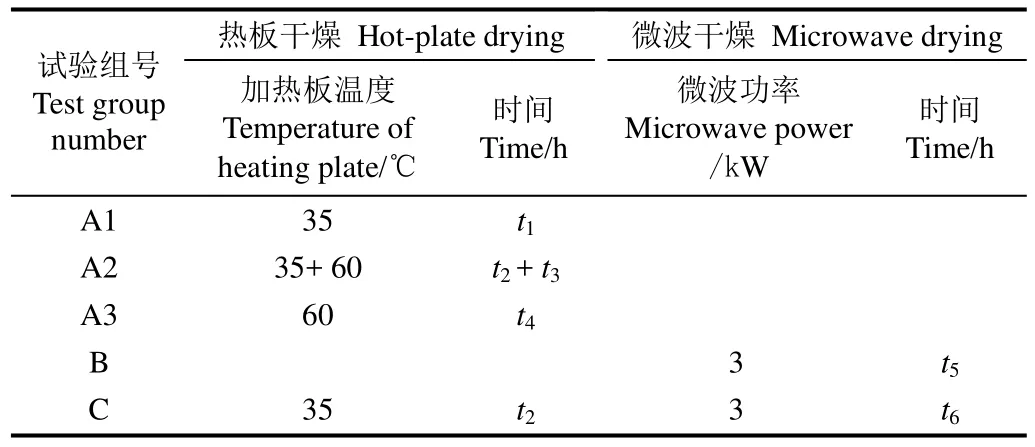

为考察热板-微波联合冻干对能耗和物料品质的影响,采用常用的3种纯热板冻干试验和1种纯微波冻干试验与之比较,具体实施过程将试验分为A、B、C 3组开展:

A 组:纯热板冻干。该工艺水分去除阶段由升华干燥阶段和解析干燥阶段两部分组成[12-18],若干燥过程加热板温度维持低温不变,升华干燥阶段物料降水较快,解析干燥阶段非常缓慢,耗时太长导致所需的能耗成本较高;但若采用较高的加热板温度,在升华干燥阶段就可能破坏物料的微观结构[11-13,15-16],影响物料品质;因此,可在升华干燥阶段采用较低的加热板温度,解析干燥阶段采用较高的加热板温度,以保证干后物料的品质,同时尽可能降低干燥所需的能耗。各干燥阶段的加热板温度设定值见表1。

B 组:纯微波冻干。根据已有的果蔬微波冻干经验[14-18],采用75 W/g的功率密度干燥试验物料,批次干燥4 kg茭白物料,调节试验设备微波功率3 kW。

C 组:热板-微波联合冻干。采用较低的加热板温度完成物料升华干燥,利用微波快速干燥的特点替代热板冻干解析干燥阶段,完成剩余的少量自由水和结合水的干燥,保证干燥后物料品质条件,进一步降低物料冻干能耗成本。具体的加热板温度和微波功率设定值见表1。

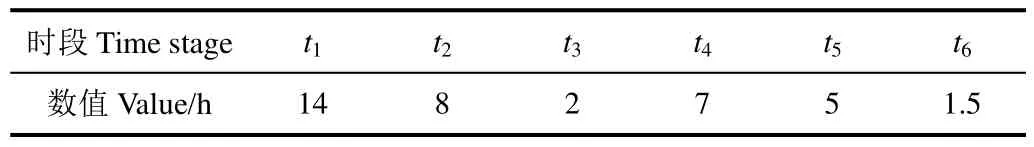

论文根据上述 5 种冻干方案开展了试验研究,冻干各阶段的加热板温度、微波功率密度及所需时间见表1。其中,t1~t6的值需根据冻干时物料终止水分和升华干燥阶段完成时的水分点或脱水幅度确定。

表1 不同冻干工艺对比试验参数Table 1 Test parameters of different freeze drying processes

1.3.2 热板-微波联合冻干工艺优化试验

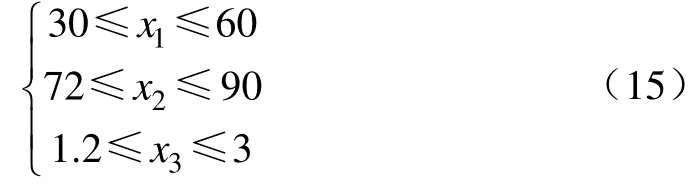

根据已有的热板-微波联合冻干经验,以能耗(Y1)、体积保留率(Y2)、复水比(Y3)、色差(Y4)共4个能耗或品质指标为考察指标,以热板冻干阶段加热板温度、热板冻干转微波冻干时物料脱水程度、微波冻干阶段微波功率3个因素(x1,x2,x3)为试验影响因素,选定均匀设计表进行试验研究[19]。根据前人果蔬冷冻干燥经验[11-16],加热板温度低于30 ℃,冻干产品品质好,但干燥耗时长,总能耗成本极高,经济性差;加热板温度高于60 ℃,干燥耗时短,总能耗成本低,但对物料的微观结构造成较大损害,对外观色泽也影响较大。根据以往干燥经验,物料干燥至脱水程度85%左右时,脱水速度迅速减慢;而脱水程度未达72%时就转微波干燥,难以体现常规冻干对物料干燥保质优势。同时,本试验设备微波功率超过3 kW时,冻干过程极易出现辉光放电现象;而功率低于1.2 kW时,很难体现微波快速干燥的优势。综合考虑,论文3个试验因素取值范围分别为:加热板温度30~60 ℃;脱水程度转换点72%~90%;微波功率1.2~3 kW,每个试验因素取值范围均等分13个水平。

1.3.3 考察指标与测定方法

1)冻干含水率曲线

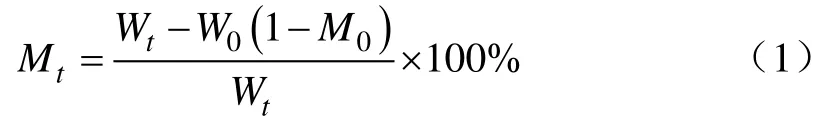

根据热板冻干仓称量传感器或微波冻干仓纤维称量系统实时测得的 3 个料盘物料质量变化,结合茭白物料初始质量和初始湿基含水率,根据式(1)计算冻干过程物料的实时湿基含水率,并绘制冻干含水率曲线图。

式中Mt为物料冻干t时刻湿基含水率,%;Wt为物料冻干t时刻质量,g;W0为物料初始质量,g;M0为物料初始湿基含水率,%。

2)脱水程度曲线测定

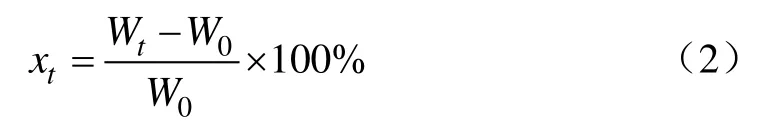

根据热板冻干仓称量传感器或微波冻干仓纤维称量系统实时测得的3个料盘物料质量变化,结合茭白物料初始质量,根据式(2)计算冻干过程物料的实时脱水程度。

式中xt为脱水程度,%。

3)冻干温度曲线

根据冻干工艺实际情况,在热板冻干仓的各盘物料中心芯部各放1个T型热电偶或在微波冻干仓的各盘物料中心芯部各放1个光纤测温探头,实时测定3盘物料中心部位物料温度变化,对测定温度取平均值,并绘制冻干温度曲线。

4)各系统耗电量测定

热板-微波联合冻干设备对真空、制冷、热板加热、微波加热及测控等系统分别单独接有智能电功率表,实时显示并自动记录各系统耗电量及设备总耗电量。

5)体积保留率测定

体积保留率定义为茭白片在干燥前后体积的变化,反映了干燥作业对茭白薄片微观结构的破坏程度。采用排砂法测定干燥前后样品的体积,取少量新鲜茭白片(约50 g)测其体积后,用硬毛刷清除表面细砂,用记号笔做上标记后放入料盘进行冻干试验,干燥结束后取出标记的茭白片测量体积[15]。则冻干前后茭白片的体积保留率可按式(3)计算:

式中SV为物料体积保留率,%;Vf为干燥后的物料体积,cm3;V0为干燥前的物料体积,cm3。

6)复水比测定

称取少量干燥后的茭白片样品(约10 g),放入20~40 ℃水中浸泡30 min,沥干后称质量,则复水比[15,18]计算公式为:

式中R为复水比,%;m0为复水前的样品质量,g;mf为复水后的样品质量,g。

7)色差值测定

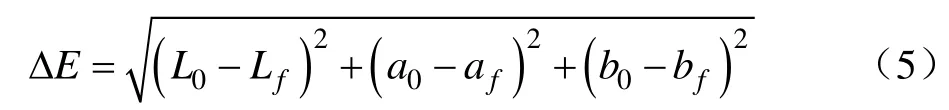

采用上海物光厂生产的WSC-S型测色仪测定[18-19]。颜色通过L(明暗度)、a(红绿度)、b(黄蓝度)表示。根据测得的新鲜茭白片和冷冻干燥后的茭白片颜色值计算色差值,具体按式(5)计算:

式中下标“0”表示新鲜茭白片的颜色,下标“f表示冷冻干燥后的茭白片颜色。

1.4 数据处理

1.4.1 测试数据处理

上述各试验均重复3次,试验所得数据为3次重复的平均值。

1.4.2 综合评价指标处理

为解决求解最优冻干作业参数时,不同考察指标在试验因素考查范围内的变化趋势不一致,不便于数据分析的问题,选用综合加权评分法将多个性能指标的试验结果转化为一个单指标的试验结果,利用单指标试验结果进行最优化分析。

1)确定各项试验指标的权值

相比于常规干燥,冷冻干燥后的产品品质很高,但能耗成本较大,严重影响了产品的市场竞争力,因此能耗指标和品质指标是同等重要的考察指标。品质指标主要包括积保留率、复水比和色差,其中体积保留率和复水比均是反映干燥对茭白物料微观结构破坏程度的指标,对产品总体品质影响相对较大;而茭白冻干产品色泽普遍较好,与新鲜物料的色差值不大,对总体品质影响相对较小。因此,设定可总能耗、体积保留率、复水比、色差的权重W1、W2、W3、W4分别为0.5、0.2、0.1、0.2。

2)统一各项指标值的变化趋势

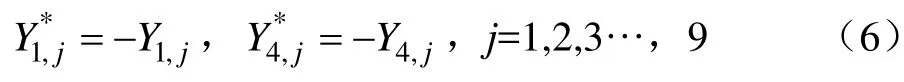

为保证综合加权平均值越大越好,应将变化趋势越小越好的指标值转化为越大越好,为此在其值前加负号,如式(6)所示。对于总能耗和色差值越小越好:

式中 Y1,j为总能耗指标第 j 号试验的评分值;Y4,j为色差值指标第j号试验的评分值。

3)统一各指标数量级和量纲

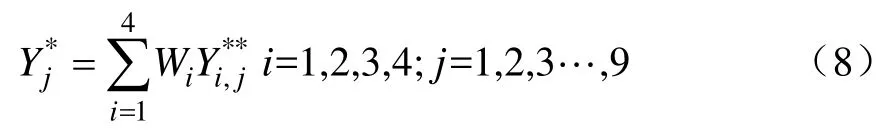

为了消除各指标数量级和量纲对其加权评分值的影响,使各指标的加权评分值具有可比性,需统一各指标的数量级和量纲。由式(7)可得到各指标的数量级、无量纲的评分值。

把各项指标的加权评分积相加即为“综合加权评分值”

2 结果与分析

2.1 3组冻干工艺对比分析

2.1.1 冻干用时分析

根据A、B、C 3组冻干工艺5号试验实际情况,表1中各干燥阶段所用的时间见表2。冻干工艺及供热参数对干燥耗时影响很大,采用3 kW微波冻干和60 ℃热板冻干时耗分别为35 ℃热板冻干的35.7%和50%;采用35 ℃热板冻干完成升华段干燥,再采用3 kW微波冻干或60 ℃热板冻干完成解析段干燥则可比采用 3 5 ℃纯热板冻干分别节约干燥时间32.1%、28.6%。

表2 5号冻干试验各干燥阶段实际用时数值Table 2 Actual time of each drying stage of 5 freeze drying test

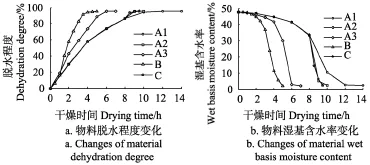

2.1.2 冻干过程脱水程度和含水率变化

茭白冻干过程脱水程度和湿基含水率变化分别如图3所示。冻干物料完成预冷冻后,给加热板供热或施加微波后,物料进入升华干燥阶段,物料内部水分快速去除,降水幅度迅速升高,待脱水程度达到85%左右,物料干燥由升华阶段过渡到解析阶段,脱水程度增速逐步减慢,最终逐步逼近95.5%。干燥初始阶段尽管水分大量升华,由于茭白干物质成分相对实时茭白质量占比极低,物料湿基含水率降低幅度并不明显;而干燥后半阶段,尽管物料脱水幅度和脱水量相对于初始阶段大幅降低,但干物质质量在实时茭白质量中的占比已较高,随着物料中水分的去除,湿基含水率急速下降。因此,物料脱水程度变化相对于湿基含水率更能真实地描述干燥过程茭白物料失水情况。此外,对比3次恒温冻干和1次恒功率微波冻干试验干燥速率,可直观看出A1<A3<B。试验B 3 kW微波冻干后,局部物料干燥不完全,含水率明显高于其余部位,干燥均匀性差。试验A3 60 ℃热板冻干后,物料干燥均匀性好,但茭白产品卷曲变形严重,过高的热板辐射温度导致茭白片内部冰晶过早融化,其干燥物质所形成的多孔性构架刚度下降,导致样品塌陷。干燥物料从架构上脱落,构架塌陷会封闭已干部分的海绵状微孔,阻止升华和解析的进行,使后期的干燥速率减慢,同时造成冻干后物料品质的降低。试验A1 35 ℃热板冻干后的样品结构和外形保持良好,但时耗和能耗太大。试验A2和C在35 ℃热板冻干8 h后,分别采用60 ℃热板冻干和3 kW微波冻干,节约了干燥时间,降低了总能耗,同时保证了冻干后物料优良的品质。

图3 冷冻干燥过程物料脱水程度和湿基含水率变化Fig.3 Changes of material dehydration degree and wet basis moisture content during freeze drying

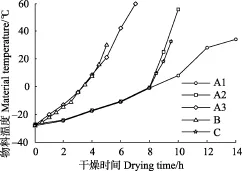

2.1.3 冻干过程物料温度变化

5组冻干试验茭白物料温度变化曲线如图4所示。在加热板或微波开启时刻,物料温度约-28 ℃。其中A1试验干燥约8 h后,物料超过0 ℃并迅速上升,表明干燥过程由升华阶段过渡到解析阶段,最后逐渐接近加热板辐射温度达34 ℃,A2、C分别将8 h后的供热模式改为60 ℃热板和3 kW微波后,物料升温速度急速加快,与A1相比,干燥时间分别减少了4 h和4.5 h。A3、B试验分别采用60 ℃热板和3 kW微波冻干物料,均在干燥开始后约3.5 h物料温度达到0 ℃后并迅速升高,最终分别达到59.5和30.3 ℃。

图4 冷冻干燥过程物料温度变化Fig.4 Changes of material temperature during freeze drying

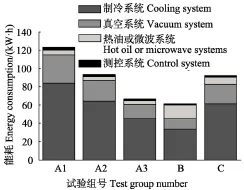

2.1.4 能耗分析

试验设备总能耗由制冷系统、真空系统、热油系统、微波系统及测控系统5个部分能耗组成,根据试验过程测得的各分系统耗电量,将热油系统和微波系统作为供热系统视作一个整体,绘制冻干试验能耗直方图,如图5所示。其中热油或微波系统能耗在总能耗占比约4.5%~24%,冻干设备能耗主要集中在提供冻干作业环境的制冷系统和真空系统,因此干燥耗时是决定能耗的主要因素,耗时较短的试验A3、B能耗分别为试验A1的54.2%、49.8%,采用分段冻干工艺的试验A2、C能耗分别为A1的76.3%、75.4%。因此研究合适的冻干工艺参数,有助于达到节约能耗成本和提高干燥效率的作业目的。

图5 冻干试验能耗直方图Fig.5 Histogram of energy consumptions for freeze drying tests

2.1.5 冻干品质比较

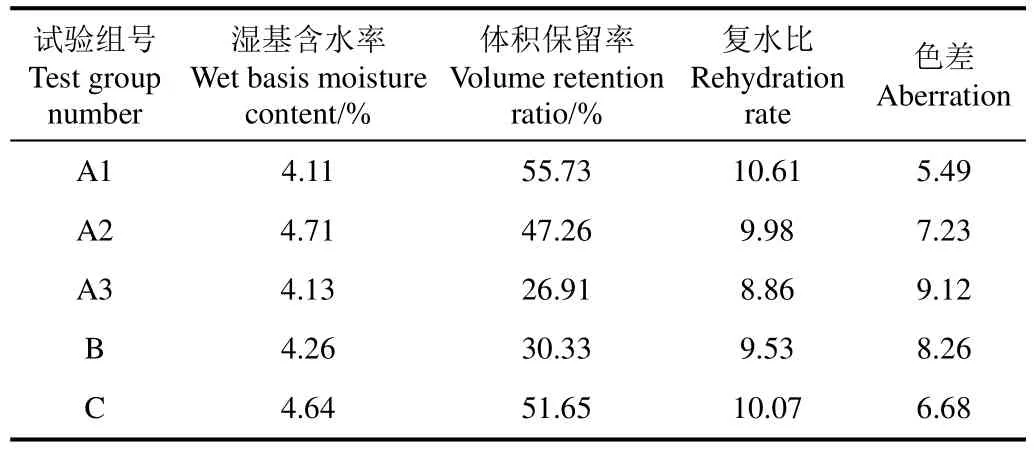

冻干物料品质指标测定结果见表3,5组试验冻干后的茭白片湿基含水率均达5%以下,达到冻干制品要求。5组冻干物料体积保留率差异较大,其中A3、B试验体积保留率较低,这是由于较高的热板辐射温度或微波功率,使干燥物料水分升华速度和温度上升速度过快,对物料的微观结构造成了破坏;试验A2、C 干燥前半段采用了与试验A1相同的作业参数,后半段采用了较高的热板温度或微波功率,但干燥后物料的体积保留率比A1略低,表明该工艺手段可有效保证干后物料品质。5组冻干后的物料复水比均较高,且与新鲜物料色差值较小,说明冷冻干燥可以较好保持物料内部质构和表观质量。

表3 冻干茭白片的品质指标Table 3 Quality indices of freeze water-oat slices

2.2 热板-微波联合冻干最优工艺分析

2.2.1 组合冻干试验结果分析

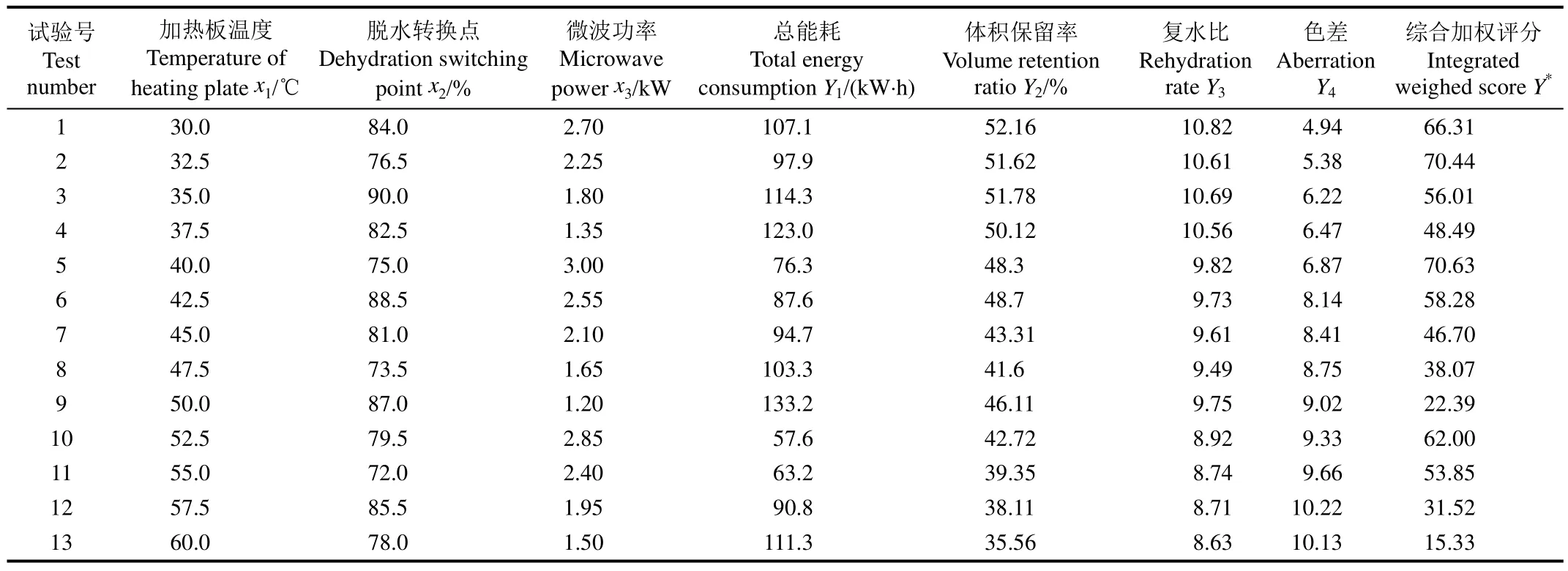

根据2.1的试验结果可知,采用先热板冻干后微波冻干的联合冷冻干燥工艺可以降低干燥能耗,保证干燥后物料的品质。为进一步确定最优的前期加热板温度、后期微波功率及两种干燥方法转换时的干燥脱水程度,对选取的加热板温度30~60 ℃,脱水转换点72%~90%,微波功率1.2~3.0 kW,开展以总能耗、体积保留率、复水比、色差为考察指标的三因素13水平均匀试验,试验结果如表4所示。

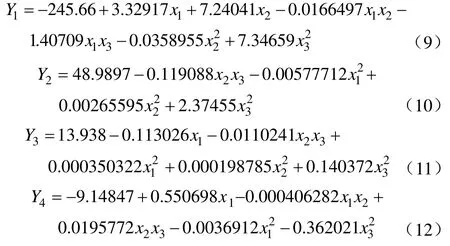

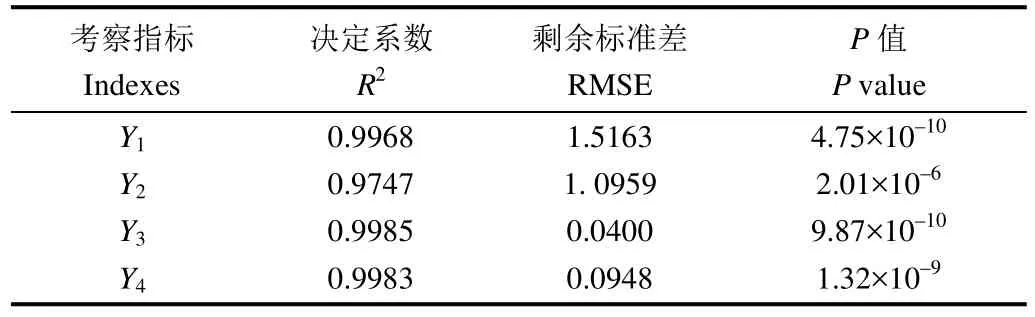

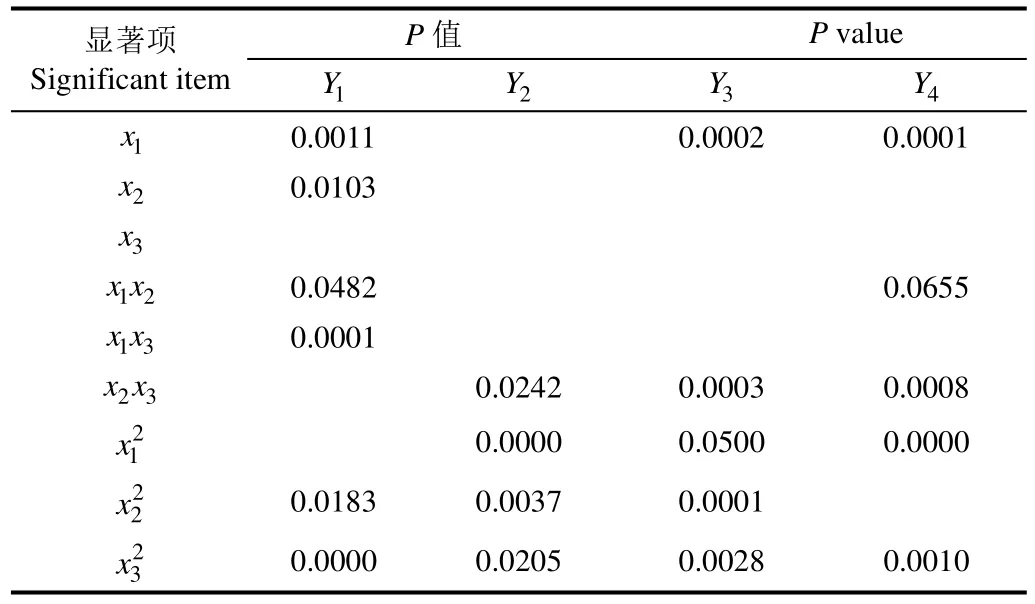

根据试验测得结果,采用MATLAB软件“STEPWISE”命令进行三元二次逐步回归分析[20-21],剔除不显著项,分别得冻干总能耗、体积保留率、复水比、色差值与加热板温度、脱水转换点、微波功率的回归模型,如式(9)~(12)。决定系数R2、剩余标准差RMSE、P值等模型质量评价指标见表5,各模型显著项P值见表6。

式中Y1为总能耗,kW·h;Y2体积保留率,%;Y3为复水比;Y4为色差;x1为加热板温度,℃;x2为脱水转换点,%;x3为微波功率,kW。

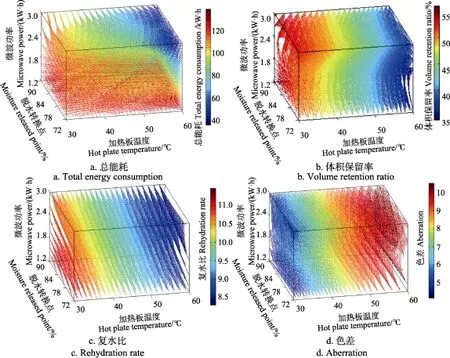

由表5可知,考察指标Y1、Y2、Y3、Y4回归方程判定系数R2值均>0.95,模型与试验数据拟合良好,总体显著性检验P值均<0.01,因此回归方程可信度高。根据表6列出的考察指标Y1~Y4回归模型各显著项P值,可知:各显著项对冻干总能耗的影响大小依次为;各显著项对体积保留率的影响大小依次为;各显著项对复水比的影响大小依次为;各显著项对色差的影响大小依次为。4个回归模型中因素之间均存在交互作用。同时,为直观了解总能耗、体积保留率、复水比、色差受加热板温度、脱水转换点、微波功率取值变化的影响,采用MATLAB软件绘制四维切面等位线图,如图6所示。

表4 均匀设计法热板-微波联合冻干工艺参数优化结果Table 4 Parameter optimization results of hot-plate and microwave combined freeze drying process by uniform design

表5 回归模型质量评价Table 5 Quality evaluations of regression model

表6 4个考察指标回归模型各显著项P值Table 6 Significance level values of significant items for regression model of four assessment indicators

由图6a可知,随着加热板温度和微波功率升高,尽管增加量供热系统单位时间能耗,但物料水分升华速度加快,节约了干燥时间,大幅减少了制冷和真空 2个大功率辅助系统的能耗,导致总能耗降低。而脱水转换点对冻干总能耗的影响则与选定的加热板温度和微波功率下的水分蒸发速度有关。在同等物料水分条件下,若在选定的加热板温度条件下的物料干燥速率小于选定的微波功率条件下的物料干燥速率,则总能耗随脱水转换点的增加而增加;若在选定的加热板温度条件下的物料干燥速率大于选定的微波功率条件下的物料干燥速率,则总能耗随脱水转换点的增加而减少。

由图6b可知,随加热板温度升高,冻干产品体积保留率快速下降;随着施加的微波功率增加,产品体积保留率亦有逐渐降低的趋势,但没有温度增加明显。这主要由于果蔬在冻干过程中,热量从物料表层逐渐传递至内部,若热板辐射温度过高,易导致物料温度快速上升,水分升华速度加快,双重因素作用下加快了物料微观结构的塌陷;而微波干燥由于干燥机理的不同,茭白物料内部被极化的水分子剧烈运动、碰撞,将微波能在物料电介质内部转化成热量,使水的温度升高而离开物料,与传统的加热板干燥相比,省去了热量从外部向内部传递的过程,同时减缓了物料升温速度,较大程度降低了水分在传递过程中对物料微观结构的破坏。而体积保留率受脱水转换点的影响与总能耗相似,取决于选定的加热板温度和微波功率对物料微观结构破坏情况,若加热板温度对茭白的微观结构破损比微波功率严重,则脱水转换点越高,体积保留率越低;反之,若微波功率对茭白微观结构破坏严重比加热板温度严重,则脱水转换点越高,体积保留率越高。此外,复水比亦是反映冻干产品微观结构破坏程度的指标。

由图6c可知,复水比受加热板温度、脱水转换点、微波功率与体积保留率有相类似的规律,但影响程度有所不同。

茭白物料表层色泽发生变化主要是由于茭白剖切面细胞组织遭遇机械损伤,表层酚类底物和酚氧化酶在冻干仓内残余的少量氧气的作用下发生了酶促褐变。加热板热辐射和微波能造成物料温度升高加快了褐变发生。由于茭白物料从常规冻干仓转移至微波冻干仓采用的是开仓后手动转移,此后再闭仓抽真空,茭白物料在两个冻干仓内与空气接触机会相同,但微波冻干属于第二阶段干燥,同等物料温度条件下,微波冻干阶段对色差的影响比热板阶段要小。总体而言,联合冷冻干燥过程中,从冻干仓内抽出了绝大部分空气,降低了酶被氧化的概率,有效保护了冻干后产品的色泽,冻干后茭白产品色泽仍远优于传统热风干燥与微波干燥[4]。

图6 不同加热板温度、脱水转换点、微波功率组合条件下的冻干总能耗、物料体积保留率、冻干成品复水比及与新鲜物料色差值Fig.6 Freeze drying total energy consumption,material volume retention ratio and freeze-dried products rehydration rate and aberration of different compositon conditions with hot plate temperature,dehydration switching point and microwave power

2.2.2 最优冻干工艺参数求解与试验验证

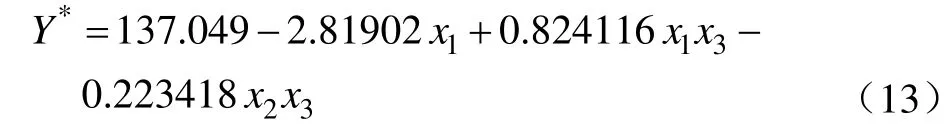

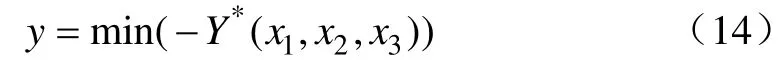

根据1.4.2综合加权评分计算方法得各次均匀试验的综合加权评分见表4,采用MATLAB软件逐步回归分析得出综合加权评分与加热板温度、脱水转换点、微波功率3个影响因素的二次回归方程:

为便于综合加权评分 Y*最大值的求解,以Y*相反数的最小值为目标函数,以加热板温度、脱水转换点、微波功率3个影响因素的边界范围为约束条件,则有:

目标函数:

约束条件:

采用MATLAB软件“fmincon”函数[20],求解上述多元线性约束优化方程,并将解得的最优加热板温度、脱水转换点、微波加热功率作为试验参数,进行验证试验,模型求解结果和试验验证结果,如表7 所示。在优化条件下的综合加权评分值为76.07,比表4均匀试验中的13组试验结果都高,说明优化结果对试验有一定的指导意义,但与模型求解的综合加权品评分值78.39还有一定的误差,相对误差为3.05%。此外,总能耗、体积保留率、复水比、色差值等各项考察指标试验验证值与模型求解值均存在一定的误差,相对误差分别为2.54%、2.60%、1.79%、4.17%。误差均值小于5%,模型优化结果可信度高。因此茭白冷冻干燥的最优工艺参数为,常规热板冻干阶段,加热板温度30 ℃,脱水转换点72%时,采用微波冷冻干燥,微波功率3 kW。

表7 优化求解结果Table 7 Result of optimization solution

3 存在问题与改进措施

从理论上讲,冻干物料在不同含水率阶段的最优加热板温度或微波功率是不一致的,尤其是微波干燥阶段若采用的微波功率过大,在物料水分减少的过程中,作用于物料的微波功率密度逐渐增加,最终导致辉光放电,对物料品质和设备均造成不利影响,若微波功率过小,则会影响干燥速度,增加干燥时耗和能耗,增加冻干产品干燥经济成本。因此,最优的干燥工艺手段需根据物料干燥的实时质量和含水率自动调节加热板温度或微波功率,然而受试验设备控制系统功能的影响,本论文未能展开该方面的研究,下一步将改进试验设备测控系统,将干燥过程中物料实时称量结果推算的物料含水率值反馈至控制系统,使得加热板温度和微波功率可根据物料干燥进程自行实行调节,并在此基础上开展相关试验,得出最优的动态加热板温度、微波功率曲线。

4 结 论

1)仅采用35 ℃热板冻干后物料品质好,但能耗较高;60 ℃热板冻干能耗低,但过快的水分升华速度对茭白微观结构造成较大破坏,减损了茭白品质;采用35 ℃热板冻干8 h后,再采用60 ℃热板冻干或3 kW微波冻干可有效降低冻干能耗,同时冻干后茭白品质良好。

2)热板-微波联合冻干中总能耗、体积保留率、复水比均随加热板温度、微波功率的增加而减小,而色差随加热板温度、微波功率增加而增大;脱水转换点对总能耗、体积保留率、复水比、色差的影响与加热板温度和微波功率取值有关,若选取的加热板温度比微波功率对茭白冻干能耗或品质指标的影响大,则脱水转换点增加,总能耗、体积保留率、复水比降低,色差值增大,若选取的加热板温度比微波功率对茭白冻干的能耗或品质指标影响小,则脱水转换点增加,总能耗、体积保留率、复水比增加,色差值减小。

3)当组合冻干工艺参数为加热板温度 3 0 ℃、脱水转换点72%、微波功率3 kW时,冻干产品综合评价指标最优。此时综合加权评价指标值76.07,总能耗、体积保留率、复水比、色差分别为90.6 kW·h、51.86%、10.59、4.32。

[1] 诸爱士. 茭白片热风对流干燥模型与传质性能[J]. 高校化学工程学报,2012,26(3):541-546. Zhu Aishi. The model and mass transfer performance of convective hot air drying of water-oat slices[J]. Journal of Chemical Engineering of Chinese Universities,2012,26(3):541-546.(in Chinese with English abstract)

[2] 余文胜,王俊. 茭白微波干燥特性及数学模型的研究[J].科技通报,2009,25(5):654-658. Yu Wensheng,Wang Jun. Studies on the microwave drying characteristics and mathematical model of water-oat[J]. Bulletin of Science and Technology,2009,25(5):654-658.(in Chinese with English abstract)

[3] 王建中,刘青梅,杨性民. 茭白热风-微波联合喷动干燥的复水性研究[J]. 中国食品学报,2012,12(12):91-97. Wang Jianzhong,Liu Qingmei,Yang Xingmin. Research on rehydration of water bamboo by combined hot air and microwave spouted bed drying[J]. Journal of Chinese Institute of Food Science and Technology,2012,12(12):91-97.(in Chinese with English abstract)

[4] 杨性民,庹津山,王斌,等. 不同干燥方式对茭白颗粒品质的影响[J]. 食品科技,2013,38(11):91-95. Yang Xingmin,Tuo Jinshan,Wang Bin,et al. Effect of different drying methods on the quality of zizania latifolia granules[J]. Food Science and Technology,2013,38(11):91-95.(in Chinese with English abstract)

[5] 许晴晴,陈杭君,郜海燕,等. 真空冷冻和热风干燥对蓝莓品质的影响[J]. 食品科学,2014,35(5):64-68. Xu Qingqing,Cheng Hangjun,Gao Haiyan,et al. Effects of vacuum freeze-drying and hot-air drying on the quality of blueberry fruits[J]. Food Science,2014,35(5):64-68.(in Chinese with English abstract)

[6] 叶磊,郜海燕,周拥军,等. 热风干燥与真空冷冻干燥对桑葚果粉品质的影响[J]. 食品与发酵工业,2014,40(2):155-159. Ye Lei,Gao Haiyan,Zhou Yongjun,et al. Quality comparison of mulberry powder by hot air drying and vacuum freeze drying[J]. Food and Fermentation industries,2014,40(2):155-159.(in Chinese with English abstract)

[7] 陈燕,陈羽白. 荔枝的微波特性及其对品质的影响研究[J].农业工程学报,2004,20(4):192-194. Chen Yan,Chen Yubai. Experimental study on litchi microwave drying characteristics and its effects on the quality of litchi[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2004,20(4):192-194.(in Chinese with English abstract)

[8] Tian Y T,Zhao Y T,Huang J J,et al. Effects of different drying methods on the product quality and volatile compounds of whole shiitake mushrooms [J]. Food Chemistry,2016,197(A):714-722.

[9] An K J,Zhao D D,Wang Z F,et al. Comparison of different drying methods on Chinese ginger(Zingiber officinale Roscoe):Changes in volatiles,chemical profile,antioxidant properties,and microstructure[J]. Food Chemistry,2016,197(B):1292-1300.

[10] Durance T D,Wang J H. Energy consumption,density,and rehydration rate of vacuum microwave and hot-air convection dehydrated tomatoes[J]. Journal of Food Science,2002,67(6):2212-2216.

[11] Huang L L,Zhang M,Mujumdar A S,et al. Studies on decreasing energy consumption for a freeze drying process[J]. Drying Technology,2009,27(9):938-946.

[12] 宫元娟,王博,林静,等. 香菇冷冻干燥工艺参数试验研究[J]. 农业工程学报,2004,20(1):226-229. Gong YuanJuan,Wang Bo,Lin Jing,et al. Experimental study on technological parameters of freeze-drying of mushroom[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2004,20(1):226-229.(in Chinese with English abstract)

[13] 陈仪男. 龙眼真空冷冻干燥工艺优化[J]. 农业工程学报,2008,24(9):244-248. Chen Yinan. Optimization of vacuum freeze-drying technologies of longan fruits[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2008,24(9):244-248.(in Chinese with English abstract)

[14] 姜唯唯,刘刚,张晓喻,等. 微波真空冷冻干燥对芒果干制品品质特性的影响[J]. 食品科学,2012,33(18):49-52. Jang Weiwei,Liu Gang,Zhang Xiaoyu,et al. Effect of microwave vacuum freeze drying on the quality of dried mango[J]. Food Science,2012,33(18):49-52.(in Chinese with English abstract)

[15] 钱革兰,张琦,崔政伟. 真空微波和冷冻干燥组合降低胡萝卜片的干燥能耗[J]. 农业工程学报,2011,27(6):387-392. Qian Gelan,Zhang Qi,Cui Zhengwei,et al. Reducing energy consumption of carrot slices dehydration by combined vacuum microwave and freeze drying [J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2011,27(6):387-392.(in Chinese with English abstract)

[16] 李瑞杰,张慜,孙金才,等. 冷冻干燥与后续真空微波联合干燥开发草莓休闲食品[J]. 食品与生物技术学报,2009,28(4):456-461. Li Ruijie,Zhang Min,Sun Jincai. Studies on treatment of strawberries by a combination drying of vacuum freeze and vacuum microwave[J]. Journal of Food Science and Biotechnology,2009,28(4):456-461.(in Chinese with English abstract)

[17] Zhang M,Tang J,Mujumdar A S,et al. Trends in microwave related drying of fruits and vegetables[J]. Trends in Food Science &Technology,2006,17(10):524-534.

[18] 王海鸥,胡志超,屠康,等. 真空冷却预处理在微波冻干胡萝卜片中的应用[J]. 农业工程学报,2011,27(7):358-363. ang Haiou,Hu Zhichao,Tu Kang,et al. Application of vacuum-cooling pretreatment to microwave freeze drying of carrot slices[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2011,27(7):358-363.(in Chinese with English abstract)

[19] 黄略略. 冻干-真空微波串联联合干燥苹果的保质和节能工艺模型研究[D]. 无锡:江南大学,2011. Huang Luelue. Studies on Quality,Saving Energy Technology and Model of Tandem Combined Freeze Drying-vacuum Microwave Dried Apple[D]. Wuxi:Jiangnan University,2011.(in Chinese with English abstract)

[20] 陈杰. MATLAB宝典[M]. 北京:电子工业出版社,2011.

[21] 潘丽军,陈锦权. 实验设计与数据处理[M]. 南京:东南大学出版社,2008.

[22] 赵鹤皋,郑效东,黄良谨,等. 冷冻干燥技术与设备[M]. 武汉:华中科技大学出版社,2005.

Optimization of hot-plate and microwave combined vacuum freeze drying process of water-oat

Yan Jianchun,Hu Zhichao※,Wu Penglai,Xie Huanxiong,Wei Hai,Xu Hongbo,Gao Jingkui

(Nanjing Research Institute of Agricultural Mechanization,Ministry of Agriculture,Nanjing 210014,China)

In order to reduce the energy consumption of freeze drying for fresh water-oat and to improve the quality of the finished lyophilized products,the tests of 3 different kinds of freeze drying,including hot-plate vacuum freeze drying,microwave vacuum freeze drying,hot-plate and microwave combined vacuum freeze drying,were launched with the assessment indicators of total energy consumption,and volume retention,rehydration rate and aberration for energy or quality results respectively. The study showed that the 35℃ hot-plate vacuum freeze drying could obtain high-quality finished products,but with too high energy consumption. The 60℃ hot-plate vacuum freeze drying or 3 kW microwave vacuum freeze drying could reduce energy consumption of lyophilization,but the quality of water-oat was impaired as well,because excessive moisture sublimation rate resulted in the more destruction of the microtexture in water-oat pieces. The method,which used 35℃ hot-plate vacuum freeze drying to dehydrate to a certain degree,and then used 60℃ hot-plate vacuum freeze drying or 3 kW microwave vacuum freeze drying,could effectively reduce energy consumption and obtain high-quality finished products at the same time. On this basis,the uniform design was used to carry out the test study on the optimization of process parameters of hot-plate and microwave combined vacuum freeze drying. In the test,hot-plate temperature,dehydration switching point and microwave power were considered as test factors,which were all divided into 13 levels. Besides,according to the actual work situation,the hot-plate temperature was from 30 to 60℃,the dehydration switching point was from 72% to 90%,and the microwave power was from 1.2 to 3 kW. According to the experimentally measured results,the stepwise regression analysis method was used to exclude the non-significant items,and then the quadratic regression equation of total energy consumption,volume retention ratio,rehydration rate and aberration for heating plate temperature,dehydration switching point and microwave power was obtained. The influence mechanism of 3 experimental factors to above-mentioned 4 investigation targets was analyzed by the dimensional slice equipotential line figure. The results showed that the total energy consumption,volume retention ratio,and rehydration rate decreased and the aberration value increased with the hot-plate temperature and microwave power increasing. On the other hand,the influence of dehydration switching point on total energy consumption,volume retention ratio,rehydration rate and aberration depended on the value of hot-plate temperature and microwave power. If the setting temperature of heating plate had greater influence on total energy consumption,volume retention ratio,rehydration rate and aberration than the setting power of microwave,the total energy consumption,volume retention ratio,and rehydration rate decreased and the aberration increased with the dehydration switching point increasing. And if the setting temperature of heating plate had less influence on total energy consumption,volume retention ratio,rehydration rate and aberration than the setting power of microwave,the total energy consumption,volume retention ratio,and rehydration rate increased and the aberration decreased when the dehydration switching point increased. At last,the comprehensively weighted grading method and the stepwise regression analysis were used to obtain the regression equation of comprehensive index with the heating plate temperature and dehydration switching point. Furthermore,the optimization results of freeze drying process parameters were obtained by the multivariate linear constraint optimization method,which showed that the hot-plate temperature was 30℃,the dehydration switching point was 72%,and the microwave power was 3 kW. Under the optimum condition,the comprehensive weighted evaluation value was 76.07;and the total energy consumption,volume retention ratio,rehydration rate,and aberration were 90.6 kW·h,51.86%,10.59 and 4.32,respectively.

drying;microwave;optimization;hot-plate;vacuum;process

10.11975/j.issn.1002-6819.2017.01.036

TQ028.6,TS255.3

A

1002-6819(2017)-01-0262-09

颜建春,胡志超,吴朋来,谢焕雄,魏 海,徐弘博,高景魁. 热板-微波联合真空冷冻干燥茭白工艺优化[J]. 农业工程学报,2017,33(1):262-270.

10.11975/j.issn.1002-6819.2017.01.036 http://www.tcsae.org

Yan Jianchun,Hu Zhichao,Wu penglai,Xie Huanxiong,Wei Hai,Xu Hongbo,Gao Jinkui. Optimization of hot-plate and microwave combined vacuum freeze drying process of water-oat[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2017,33(1):262-270.(in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2017.01.036 http://www.tcsae.org

2016-06-01

2016-10-06

江苏省农业科技自主创新资金(CX(14)2124);中国农业科学院科技创新工程(农产品分级与贮藏装备创新团队);国家自然科学青年基金(31301592)

颜建春,男(汉),江苏盐城人,助理研究员,主要从事农产品加工技术与装备研究。南京农业部南京农业机械化研究所,210014。Email:yan.jc@foxmail.com

※通信作者:胡志超,男(汉),陕西蓝田人,研究员,博士,主要从事农业机械化工程及农产品加工技术装备研究。南京农业部南京农业机械化研究所,210014。Email:nfzhongzi@163.com