一种新型海上油田动力定位货油驳运船舶的设计

2017-01-03仇明

仇 明

(南通中远船务工程有限公司,江苏 南通 226001)

一种新型海上油田动力定位货油驳运船舶的设计

仇 明

(南通中远船务工程有限公司,江苏 南通 226001)

分析原油驳运船舶CTV的设计要求,考虑船型设计、总布置、动力装置,货油驳运系统和直流电站的功能,提出采用“FPSO+CTV+常规油船”的新模式。

动力定位原油输送装置;货油驳运设备;直流电站

目前,全球范围内服役的FPSO超过100艘,已成为海上采油装备的主力军。原油输送装备作为FPSO卸油系统重要组成部分需求日益旺盛。目前,穿梭油船是承担FPSO油料卸载任务的重要工具。但是,穿梭油船造价远远高于同等吨位的常规油船,其载重量多在8万~15万t间,而常规油船的载重量可达30万~40万t。因此,如何在大规模、远距离深海油气资源开发与运输中,充分发挥常规油船数量多、造价低、载重大、运输成本低的优势,将现有原油船不加改造就能从事深海油田的原油运输作业,成为国际原油输送装备技术客观需求和潜在的发展方向。伴随着深远海油气开发技术发展,深海、 长距离、大吨位及低成本的转驳运输成为趋势。一款全新概念的深水动力定位原油输送装置(cargo transfer vessel,CTV)成为关注的选择。这是一款全新概念下的离岸深水FPSO原油转驳输送装置,主要由配置DP(dynamic positioning system)装置的浮式载体CTV以及由CTV搭载的原油转驳输送装置系统组成[1]。该概念下的离岸深水FPSO原油外输,是依靠CTV利用其DP装置全方位推进功能牵引VLCC等常规油轮执行相对于FPSO的机动系泊定位,由此通过大口径输油软管将FPSO原油转驳输送至VLCC等常规油船,实现离岸深水FPSO的原油外输。

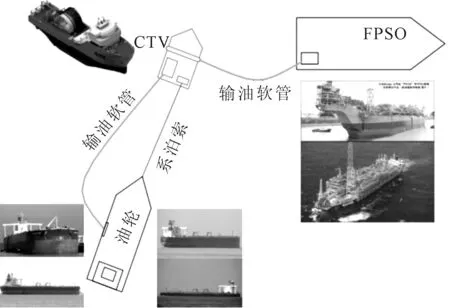

拟在CTV的船型设计(见图1)基础上,提出一种新的原油外输作业理念,即“FPSO+CTV+常规油船”的模式,FPSO处理的原油通过CTV上侧装载系统过驳、CTV通过原油外输系统卸载到常规油船,此原油外输模式将广泛地应用于全球从主产油国到原油需求国之间的远程运输[2]。

1 船型和总布置

1.1 船型概述

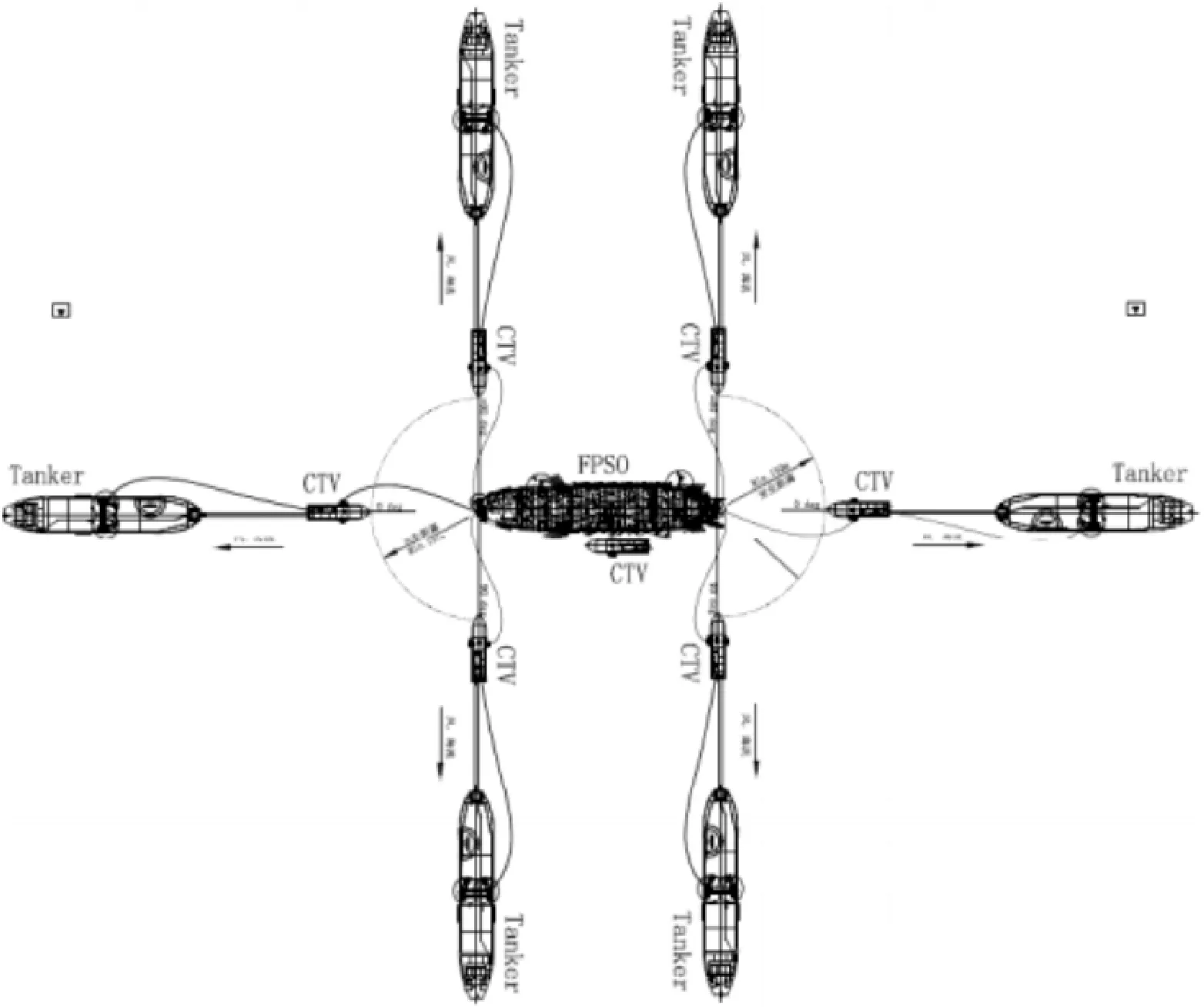

具有货油驳运6 500 m3/h能力的动力定位DP2型CTV装置是一种新的原油外输作业船舶,即采用“FPSO+CTV+常规油船”的新型输油卸油模式,见图2。

图2 FPSO+CTV+常规油船的新型原油输送模式

该型船舶CTV利用其DP装置全方位推进功能牵引VLCC等常规油船执行相对于FPSO的机动系泊定位,由此通过大口径输油软管将FPSO原油转驳输送至VLCC等常规油船,实现离岸深水FPSO的原油外输,见图3。

图3 CTV工作基本原理

以CTV为核心,通过一进一出2条输油软管和输送泵形成输送系统:1条受油软管连接FPSO,1条输油软管连接VLCC,CTV通过动力定位保持和FPSO之间的相对位置,油轮通过系泊装置与CTV连接实现动态跟随。通过该装备,常规油船不需要任何改造就可以从事深远海油田的原油外输作业[3]。

船体采用流线形船壳设计,中间左右两侧舭部设计成箱形结构代替传统意义的舭龙骨,并且向艏艉延伸,有效减小船舶作业时的横摇。

1.2 船级和规范

该船入挪威船级社DNVGL,设计规范采用 DNV Rules for Classification of ship-2015-1。该船还需满足相应的国际公约和规则,特别是还需要满足巴西水域要求Brazilian NR 6,10,13,18,23,26,30,33。

1.3 船舶主要要素

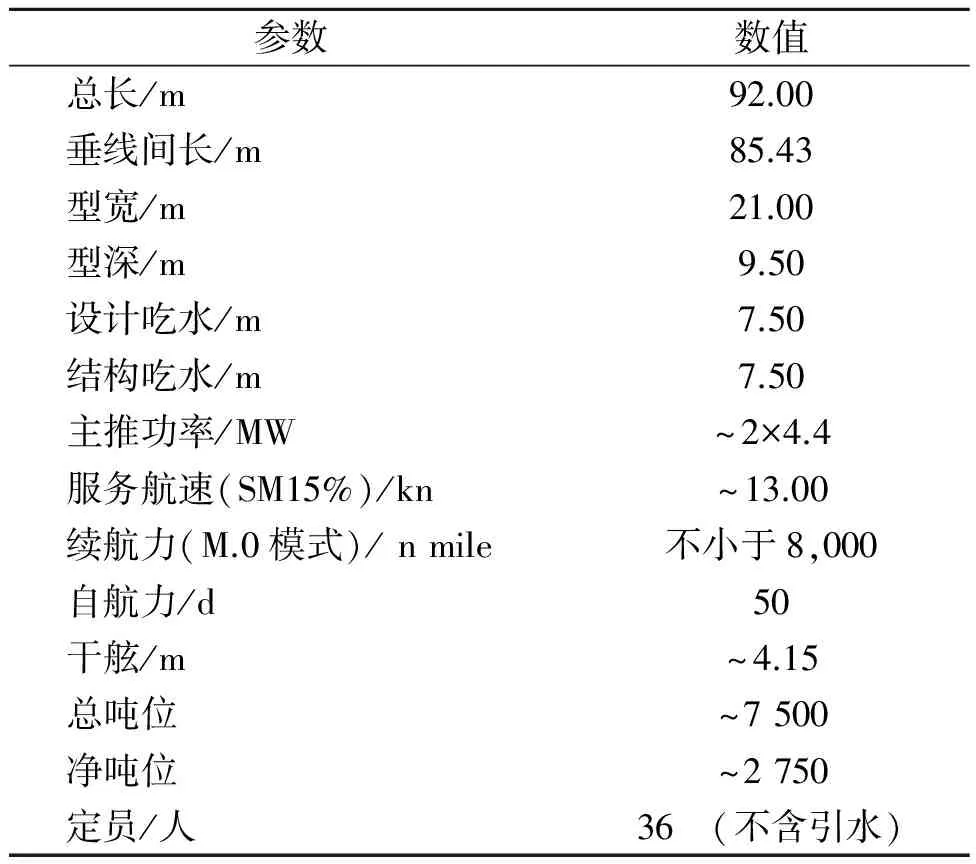

船舶主要要素见表1。

1.4 总布置概况

1.4.1 主船体

船艏部由中间的平直部分逐渐圆弧形过渡,设计垂直的艏柱结构,无球鼻艏,布置用于船舶动力定位和辅助转向的伸缩推和侧推。艉部外底板流线形上翘,中间布置用于减小船舶横摇的艉鳍,两侧布置用于船舶推进的全回转推进器。

表1 船舶主要要素

1.4.2 主甲板

全船设计从艏至艉全通主甲板。生活区布置于船舶艏部。艏部主甲板上面布置生活区甲板并围成各种功能舱室。主甲板中部靠艉采用嵌入式设计,布置核心设备——卸油滚轮。滚轮深入主船体上设计的凹坑内,可降低船舶重心。艉部甲板靠左舷采用开槽设计,布置用于卸油软管的滑道,保证卸油作业能顺利进行。艉部左舷甲板布置2台各7 000 kN拉力的绞车,可实现在海上对油轮进行的拖带。

1.4.3 居住甲板

主甲板以上布置中间甲板,艏楼甲板,B甲板,驾驶甲板及项甲板。中间甲板靠中部位置布置有增压泵,保证补偿把FPSO上的原油转驳到油轮过程中的压力损失。艏楼甲板靠艏部布置系泊绞车,中间双侧甲板采用外漂设计,上面布置侧装载系统,用于输油时与FPSO的连接。B甲板上布置各种起居舱室,和下层甲板的居住舱室一起满足36人的居住要求。驾驶甲板上全部为驾驶室,采用360°落地窗带倾角设计,极大满足视线要求及舒适度要求,输油作业时便于观察,提高了作业的安全性。

2 动力装置及货油驳运设备

2.1 动力装置

机舱由4台额定功率3 600 kW的变转速柴油机为全船提供动力。变速柴油机额定功率时的转速750 r/min,怠速区450~550 r/min。柴油机匹配变转速发电机,输出功率3 705 kW,并配有整流器rectifier,可直接输出直流电。机组根据负载状况,有电力管理系统集中控制,实时调整柴油机转速,使得柴油机能一直工作在最低油耗状态。

在应急发电室配有1台450 kW的应急发电机组,额定转速1 800 r/min。发电机输出功率为562.5 kW,440 V,60 Hz。

船艉部推进器舱配有2台吊舱式全回转推进器。采用变频控制,功率为4 400 kW,螺旋桨直径3 500 mm,定螺距,最大推力为760 kN。吊舱全回转推进器主要用于航行和DP动力定位工况。

艏部推进器舱配2台可伸缩式全回转推进器,功率2 200 kW,输入转速为0~900 r/min,桨叶直径2 550 mm,定距桨,最大推力366 kN。伸缩式全回转推进器主要用于DP动力定位工况。

另外在艏部还配有1台管隧式推进器,功率为700 kW,输入转速0~1 160 r/min,螺旋桨直径1 650 mm,定距桨,最大推力108 kN。该推进器主要用于进出港口,不参与DP动力定位。

2.2 货油驳运设备

货油驳运设备由侧装载系统、卸载系统、以及公共系统组成。

2.2.1 侧装载系统

该系统负责与FPSO的软管对接,从而将原油引入CTV,侧装置系统的主要包括侧装载接头,软管提升绞车和控制设备。

侧装载接头是1个通过液压驱动的可以横向和纵向调整角度的快速接头,接头上配有压力感应原件以防受力过大而损坏接头;该接头左右舷各1套,根据情况选择使用。在两侧装载的中间配有1台软管提升绞车,通过缆绳将FPSO的货油软管提升并最终于侧装置接头对接。该系统的控制设备由1台无线遥控板以及驾驶室内的固定控制台组成,两者均可实现对卸载系统设备的控制。

2.2.2 卸载系统

卸载系统用于将原油输出到油轮上,该系统由带缆绞车,软管盘车,软管滑梯,绳索绞车和撇缆枪组成。

甲板尾部配有2台液压绞车,每台绞车的额度拉力3 500 kN,各配有150 m长的主缆绳,用于在输油过程中对油轮的牵引控制,绞车上装有压力感应元件,作业时随时将受力数据传至DP系统和控制系统,超过额定拉力时报警系统开始报警,这时可与通过DP系统来调整推进器从而降低过大拉力。

在左舷装有1台液压驱动的软管盘车,盘车上装有420 m货油软管,该软管用于与油船对接从而将原油输出。左舷艉部装有1台软管滑梯,该滑梯由多个滚轮组成,从而减少软管收放过程中的摩擦,软管靠重力滑到舷外。绳索绞车上装有为70 m长直径38 mm的软管缆绳和500 m长直径18 mm的引缆。用于辅助收放主缆。另配有1套气动的撇栏枪和1台充气泵,撇缆枪将引缆射至150 m外,每充满一次气,气瓶内的压缩空气可以保证枪射6次。该系统的控制设备由1台无线遥控板以及驾驶室内的固定控制台组成,两者均可实现对卸载系统设备的控制。

2.2.3 公共系统

公共系统主要由液压动力单元、应急切断控制组成。液压动力单元作为装载系统和卸载系统所有机械设备的动力来源. 为了避免事故情况下大量原油泄露的情况出现,配备了应急断开系统,任何泄露将导致整个货油输送系统关闭[4]。

3 直流电力配电系统

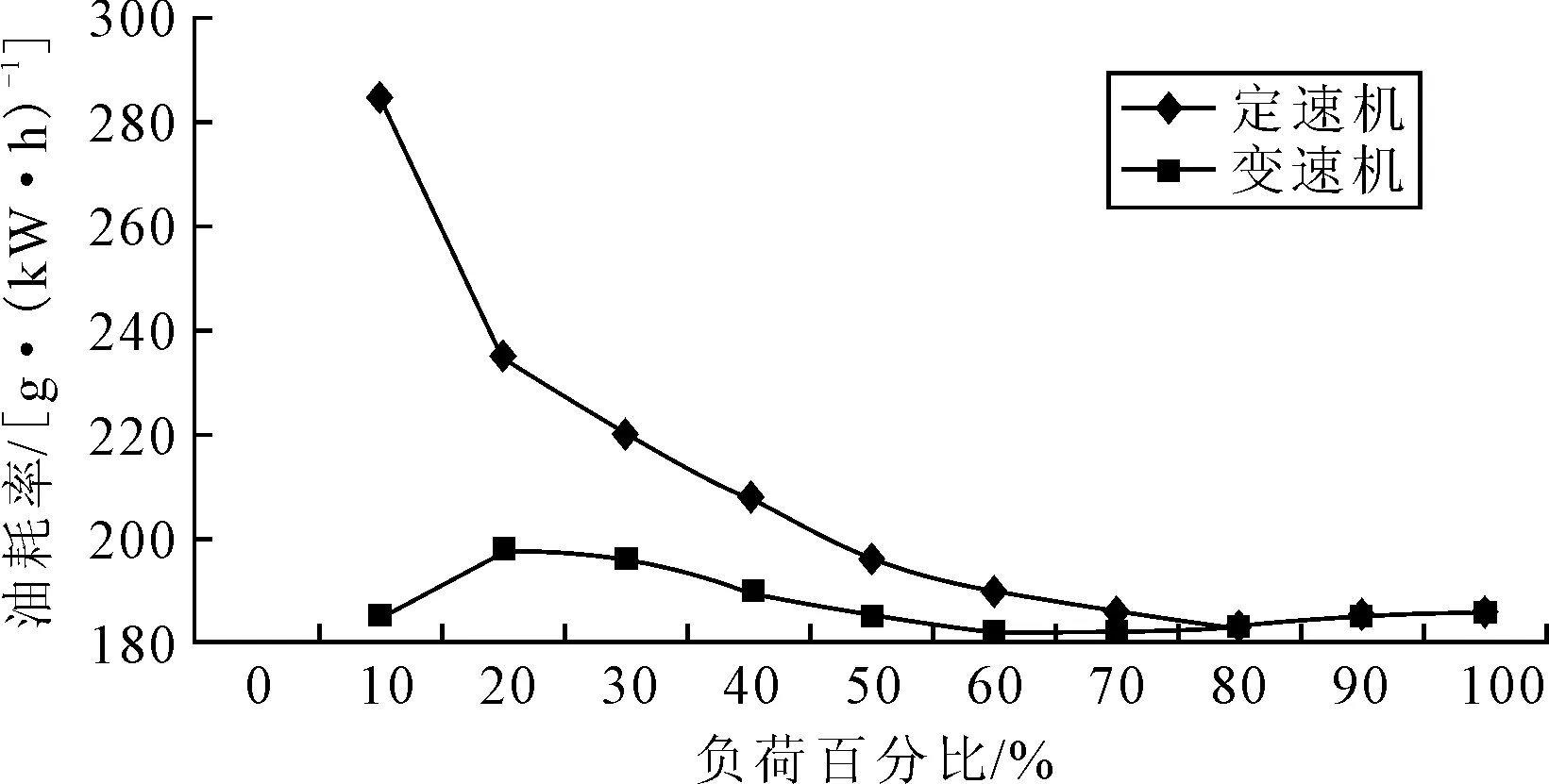

为了满足减少二氧化钛、氮硫化物排放的要求,采用直流电力配电系统。直流电站的显著优点就是燃油消耗低、排放量少。因为直流配电系统其主机是变速机,主机转速是可以变化的,根据不同的负荷运行在不同的转速下,减少了燃油消耗;而常规交流配电系统,其主机是定速机,即转速是在额定转速下运行[5]。对大部分船舶来说,都不会一直工作在满负荷状态下,尤其像油田作业的船舶,一般只有26%的工作在满负荷,其他时间都工作在低负荷下。传统交流电站,尤其在低负荷状况下,主机工作在额定转速下,耗油量会显著增多[6],定速机和变速机的油耗对比见图4。

图4 变速机与定速机能耗对比

由图4可见,在负荷小于85%时,同等负载下,变速机比定速机所需的油耗低,在15%负荷情况下,可以减少油耗约25%。总燃油消耗降低10%~15%,氮氧化物排放减少80%~85%。

由ABB提供DC GRID LINE UP直流主配电板给推进器,货油泵及货油驳运系统提供电力供应,并且通过逆变器连接普通440 V低压主配电板来给日常负荷提供电力供应。整个电网分成A组和B组,以满足动力定位DP2运行工况的要求[7]。

4 结论

该新型船舶工作水深和作业环境可以适应现有深海油田FPSO和常规原油轮的工作海况,可以广泛地应用于全球从主产油国到原油需求国之间的远程运输。按照1个CTV服务2条FPSO,即2×FPSO+1×CTV+ 1×VLCC 转驳装载模式为例,CTV造价6 000万美元,5年可回收成本,与“FPSO+穿梭油船”的常规转驳模式相比更经济。

新的原油外输作业理念,与传统的“FPSO+穿梭油船”相比,预期可实现原油输送装载量大、成本低、作业风险小、节能环保、适应性强等效果,该型船舶具有合理的结构稳性及在恶劣海况下较强的操纵性能;高效、灵活的原油输送系统;实用、安全、可靠的系泊系统及动力定位系统;符合环保低碳绿色海洋工程船舶设计的要求。

[1] 陈德林.西门子BDPC系统在CTV上的可行性研究[J], 船舶工程,2015(12):55-58.

[2] 刘爱侠,荣克佳,张志平.FPSO原油外输系统研究[J].中国造船,2010(增刊1):135-138.

[3] 周守为,曾恒一,范模.我国浮式生产储油装置的研制与开发[J].中国海上油气,2006(2):54:59.

[4] 郑晓涛,朱进全,余捷.FPSO串靠外输安全指挥系统设计与测试[J].中国海上油气,2015(6):88-91.

[5] 党学博.浮式生产储油装置结构改造原则及关键技术[J].中外能源,2013(5):68-72

[6] 单连政,董本京,刘猛,等.FPSO技术现状及发展趋势[J]. 石油矿场机械,2008(10):111-117

[7] 袁中立,李春.FPSO的现状与关键技术[J].石油工程建设,2005(6):76-79.

Design of a New Cargo Transfer Vessel with Dynamic Positioning for Offshore Oilfield

QIU Ming

(COSCO Nantong Shipyard, Nantong Jiangsu 226001, China)

The design requirements of the cargo transfer vessel were introduced. The ship type, general layout, engine and propeller, the cargo transfer system and DC power plant is analyzed. A new type of cargo transfer vessel with dynamic positioning was designed, using the mode of FPSO+CTV+ conventional tanker rough the design of a new offshore oil field cargo transfer vessel.

cargo transfer vessel; crude oil transfer system; DC power grid

10.3963/j.issn.1671-7953.2016.06.002

2016-06-13

国家重大科技专项(工信部联装[2016]26号)

仇 明(1974—),男,硕士,工程师

U662;U674.18

A

1671-7953(2016)06-0005-04

修回日期:2016-06-27

研究方向:海洋工程船舶建造及设计管理

E-mail:qiuming@cosco-shipyard.com