硫化矿活性矿浆烟气脱硫技术适用性探析*

2016-12-29路八智李燕梅史万敬何春文刘陈裴英鸽

路八智 李燕梅 史万敬 何春文 刘陈 裴英鸽

(金川集团股份有限公司 甘肃金昌737100)

硫化矿活性矿浆烟气脱硫技术适用性探析*

路八智 李燕梅 史万敬 何春文 刘陈 裴英鸽

(金川集团股份有限公司 甘肃金昌737100)

重点进行SO2浓度、液气比、浆液浓度、pH值对脱硫效率影响的试验研究,验证硫化矿活性矿浆脱硫技术的适用性。结果表明,该技术适用于低浓度烟气脱硫工艺 ,pH值在6.0~6.5,液气比在8~10 L/m3范围内,实现了高脱硫效率、低能耗、安全稳定运行,为行业内低浓度SO2烟气脱硫开辟了新的途径。

活性矿浆 脱硫效率 低浓度冶炼烟气 填料塔

0 引言

近年来随着我国烟气脱硫事业的发展,氧化镁湿法烟气脱硫技术得到了较为广泛的应用[1],部分电厂采用菱镁矿、磷矿浆为脱硫剂已实现了低浓度烟气的低成本治理[2]。镍铜硫化矿浮选后产生的大量硫化矿活性矿浆(约为5万~6.5万t/d)未实现资源化利用,这些矿浆中除含有贵金属元素外,还含有MgO,Al2O3,CaO,Fe2O3,其中MgO质量分数约为26%。以此借鉴氧化镁法、矿浆湿法脱硫技术,有必要利用硫化矿活性矿浆的有效成分开发低浓度SO2烟气脱硫技术 ,以实现矿产资源利用率的提升和治理低浓度烟气的双重目标。本文通过对影响脱硫效率的关键参数进行了一系列单因素试验研究,并对活性矿浆烟气脱硫技术的适应性进行深入的探讨 ,为其脱硫工艺提供最佳的工艺指标控制范围及最优的运行方式[3]。

1 试验装置及流程

1.1 试验装置

试验原料为质量分数为18%及35%的硫化矿活性矿浆、液体SO2模拟烟气。试验以现有的小型填料塔为主体脱硫装置 ,脱硫工艺流程图如图1所示。其中脱硫塔为φ2 000 mm的填料塔,填料采用陶瓷矩鞍环乱堆方式,分液器采用管式分液器,空塔气速为0.44 m/s(气体流量5 000 m3/h);由于考虑到硫化矿活性矿浆具有浓度高、粘性大的特性,循环液泵采用渣浆泵(Q=90m3/h,H=20m);引风机规格为Q=9 000 m3/h,ΔP=5 500 Pa。脱硫塔入口、出口安装二氧化硫浓度在线监测仪,并定期进行人工监测校对,以确保试验数据的可靠性。

图1 硫化矿活性矿浆烟气脱硫工艺流程

1.2 试验流程

将硫化矿活性矿浆拉运至现场后卸入矿浆地下槽,矿浆经液下泵打入矿浆循环槽,通过循环泵完成循环吸收过程。由风机鼓入的空气与自钢瓶放出的SO2经配气箱混合后进入脱硫塔底部,与从顶部喷淋而下的矿浆吸收液逆流接触循环吸收 ,吸收后的尾气经风机排入烟囱排放 ,吸收后的吸收液排入地沟集中回收。

2 活性矿浆脱硫效率影响因子研究

2.1 SO2入口质量浓度对脱硫效率的影响

(1)以SO2出口质量浓度为基准

将SO2入口质量浓度固定(1 000,3 000,5 000,7 000,20 000mg/m3),在一定的矿浆质量分数(18%)、气体流量(5 000 m3/h)、液体流量(130 m3/h)的条件下,研究不同的SO2入口浓度对脱硫效率的影响。

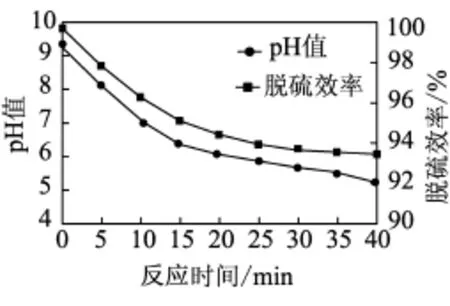

单因素试验中,原矿浆溶液pH为9~10,随着吸收过程的进行,体系pH值逐渐下降。pH值的下降经历一个快速下降期和缓慢下降期,脱硫效率与pH值变化趋势见图2。吸收开始时SO2溶于水后迅速和活性矿浆中的碱性组分反应,然后有效组分MgO开始与SO2反应生成MgSO3,当MgO反应完毕,吸收液酸度迅速提高,pH值迅速下降,最后体系中的HSO-3→H2SO3形成新的缓冲体系,在新缓冲体系的作用下,吸收液pH值下降减缓,直至达到平衡。

图2 pH值对脱硫效率的影响

随着SO2入口浓度的增加,反应时间逐渐缩短,若SO2入口质量浓度小于5 000mg/m3,在90min内可以实现尾气达标排放;尾气达标对应的溶液pH值依次升高,相对应pH在4~5.5之间;单位体积吸收剂中吸收的SO2量(有效硫容)逐渐减小,硫容在3 kg/m3以上(平均硫容为4.57 kg/m3)。具体试验过程趋势见图3。

(2)以体系pH值的稳定为基准

试验过程采用连续进出的方式,以尾气达标排放为前提,循环槽液位的稳定为基础,稳定控制体系pH值,灵活调控进料量及底排量,保证循环吸收效率。综合考虑吸收pH变化特征、吸收产物MgSO3溶解度特性 ,为防止脱硫塔结垢和堵塞及循环浆液中脱硫剂的利用率下降,试验过程将溶液pH值控制在6.0~6.5之间。试验过程入口及出口浓度趋势、pH值及脱硫效率趋势见图4、图5。

图3 不同SO2入口浓度试验过程趋势

图4 入口及出口SO2浓度趋势

图5 pH值及脱硫效率趋势

由图4、图5可以看出,随着入口SO2浓度的增大,出口SO2浓度也相应增大,脱硫效率呈直线下降趋势。脱硫塔内的传质以对流强迫传质为主,入口SO2浓度的提高意味着脱硫负荷的增大,在一定吸收剂浆液的流量和浓度时,降低了镁硫质量比,降低了SO2被吸收机会,从而造成液相传质阻力增大,脱硫效率下降。

试验结果表明,入口SO2质量浓度低于5 000 mg/m3时,活性矿浆脱硫效果良好,脱硫效率可达到94%以上。溶液pH值控制在6.0以上,能够最大限度地确保吸收效率。入口SO2质量浓度高于5 000 mg/m3时,吸收pH值与脱硫效率剧降,尾气有超标现象,需实施增加碱量等措施。

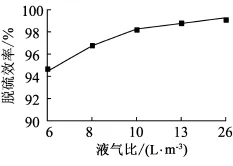

2.2 液气比对脱硫效率的影响

试验过程受到气体流量不可控的因素,通过调节循环泵的出口阀开度来改变循环吸收浆液的流量,以此改变体系的液气比。在一定的矿浆质量分数(18%)、气体流量(5 000 m3/h)、SO2入口质量浓度(3 000mg/m3)的条件下,当液体流量为30~130m3/h时,相对应的液气比为6~26 L/m3,其液气比对脱硫效率的影响如图6所示。

图6 液气比对脱硫效率的影响

由图6可知,在烟气流量一定的条件下,增大吸收浆液的循环量意味着增大了体系的液气比(L/G),随着液气比的增加 ,脱硫效率逐渐升高。液气比的增大直接增加了传质面积,大大加快了反应速度,从而提高脱硫效率。但是液气比过大意味着提高了脱硫剂浓度,增大了液体量,使气体通过吸收浆液的压力降过大,不利于气体在吸收液中的扩散[4]。

从试验结果来看,液气比大于10 L/m3后,随着液气比的增大,脱硫效率增长缓慢,脱硫效率在98%以上。由于受到循环泵工况条件的限制,试验过程无法验证液气比小于6 L/m3对脱硫效率的影响。综合考虑到液气比太大会导致循环动力消耗的增加,使得脱硫成本提高的因素,建议在工程化应用中液气比选取8~10 L/m3。

2.3 矿浆浓度对脱硫效率的影响

活性矿浆按质量分数有18%矿浆、35%矿浆2种。试验在一定的气量(5 000m3/h)、液体流量(50m3/h)、SO2入口质量浓度(3 000mg/m3)的条件下,考察2种浓度矿浆对脱硫效率的影响,试验数据见表1。

表1不同矿浆浓度下脱硫效率实验数据

由表1可知,随着矿浆浓度的增大,反应时间缩短,质量分数为35%矿浆试验尾气达标时体系pH大于质量分数为18%矿浆试验,相同条件下硫容高于质量分数为18%矿浆,但矿浆浓度增大,脱硫效率的变化并不明显。

理论上增大矿浆的浓度意味着增大了体系的镁硫比,脱硫效率就会相应地增大。但是由于采用填料塔进行试验,矿浆粘度大,在吸收过程中会造成喷头、填料及分酸器的堵塞,影响喷淋效果,使之吸收效果下降,影响了脱硫效率的增大。在工程化应用中不建议采用填料塔进行脱硫吸收。

3 活性矿浆烟气脱硫适应性分析

3.1 烟气条件适应性分析

通过SO2入口浓度对脱硫效率影响的研究,将体系pH值维持在6.0~6.5,入口SO2质量浓度低于3 000 mg/m3时,脱硫效率可达97%以上;入口SO2质量浓度低于5 000mg/m3时,脱硫效率达94%以上;但入口SO2质量浓度高于5 000 mg/m3时,脱硫效率剧降,5 000mg/m3<φ(SO2)<8 000mg/m3范围内,脱硫效率仅为85% ,尾气有超标现象,需实施增加碱量等措施。因此,活性矿浆烟气脱硫技术仅适应于中低浓度烟气(烟气质量浓度为0~5 000 mg/m3)的脱硫工艺。

3.2 填料塔运行适应性分析

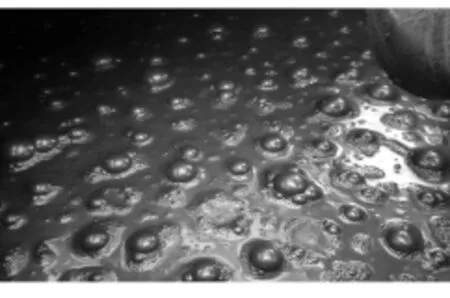

由于活性矿浆粘度大,且含固量高(具体形态见图7),试验装置连续运行过程中,不仅会造成分酸管和喷头的堵塞,同时部分矿浆固体会逐渐沉积在填料表面形成堆积,造成喷淋效果下降,出现壁流和沟流现象。为了保证试验的连续性,在试验过程中,每组试验结束后需要用热水对填料塔进行清洗,冲洗3遍后喷淋效果图见图8,仍有部分喷头未畅通。但清洗后喷淋效果会明显好转。

图7活性矿浆的形态图

图8 冲洗第3遍后喷淋效果图

从填料塔运行结果来看,活性矿浆烟气脱硫工艺中不宜采用填料塔作为脱硫塔,可适当考虑旋流板塔或者多级喷淋塔。

4 结语

(1)活性矿浆脱硫效率可达97%以上。当出口SO2质量浓度≤400mg/m3时,活性矿浆的硫容平均能够保持在3 kg/m3以上。

(2)当入口烟气质量浓度在5 000 mg/m3以下,溶液pH值在5以上时,脱硫尾气能够实现达标排放。

(3)当入口烟气浓度恒定时,随着时间的推移,pH值逐渐下降,先后经历迅速下降和缓慢下降的过程,当pH值在7.0左右时,循环液中形成缓冲体系pH下降速度缓慢。

[1]钟振成.强制氧化抛弃法氧化镁脱硫技术工程应用研究[C].//建筑材料工业技术情报研究所非金属矿研究室.第一届脱硫技术及脱硫石膏、脱硫灰(渣)处理与利用大会论文集.广东珠海:建筑材料工业技术情报研究所非金属矿研究室,2007:88-96.

[2]连娜,陈树江,田琳,等 .菱镁矿浮选尾矿浆液的烟气脱硫性能[J].化工环保 ,2014,34(1):81-83.

[3]张晏,梁海卫.新型氧化镁法脱硫技术在金隆环集烟气处理中的应用[C].//中国化工学会无机酸碱盐专业委员会.第32届全国硫酸工业技术交流会论文集 .南昌:中国化工学会无机酸碱盐专业委员会,2012:88-96.

[4]袁钢,马永亮,汪黎东 .氧化镁烟气脱硫反应特性研究[J].环境工程学报,2010,4(5):1134-1138.

Research on Applicability of Fue Gas Desulfurization Technology with Active Sulphide Ore Pulp

LU Bazhi LIYanmei SHIWanjing HEChunwen LIUChen PEIYingge

(Jinchuan Group Co.,Ltd.Jinchang,Gansu737100)

In this article,influencesof SO2concentration,liquid gas ratio,pulp concentration,pH value on desulfurization efficiency are discussed,to test theapplicability of fluegasdesulfurization technologywith active sulphideore pulp.The results show that it issuitable for low concentration fluegasdesulfurization process,inwhich pH value range is 6.0~6.5 and liquid gas ratio range is 8~10 L/m3.This technology can realize high desulfurization,low energy consumption,safe and stable operation,which has developed a new way for low SO2concentration flue gas desulfurization in sulfuric industry.

active pulp desulfurization efficiency low concentration fluegas packed tower

路八智,男,1965年生,高级工程师,主要从事低浓度冶炼烟气治理工作。

2016-03-03)

甘肃省科技计划项目(1502GKDC013)。