舵球装置对螺旋桨/舵系统水动力性能影响的仿真研究

2016-12-29吴朋朋刘之岭张育增陈革洲

吴朋朋, 刘之岭, 张育增,2, 高 雁, 陈革洲

(1.无锡德林船舶设备有限公司, 江苏 无锡 214191; 2.沈阳理工大学 机械工程学院, 辽宁 沈阳 110159)

舵球装置对螺旋桨/舵系统水动力性能影响的仿真研究

吴朋朋1, 刘之岭1, 张育增1,2, 高 雁1, 陈革洲1

(1.无锡德林船舶设备有限公司, 江苏 无锡 214191; 2.沈阳理工大学 机械工程学院, 辽宁 沈阳 110159)

基于计算流体动力学(CFD)理论和Fluent软件,采用分区混合网格方案和运动参考系法(MRF),结合RANS方程和RNG湍流模型计算螺旋桨与舵、舵球相互干扰的水动力性能。研究舵球直径对螺旋桨、螺旋桨/舵系统水动力性能的影响。结果表明:舵球直径与螺旋桨的直径之比存在最佳匹配范围,此时螺旋桨/舵系统的推力增加显著,螺旋桨的转矩系数基本不受影响,螺旋桨/舵系统的节能效果最大为2.413%,可为舵球的设计优化提供参考。

舵球 CFD 螺旋桨 MRF 螺旋桨-舵系统 水动力性能

0 引言

随着船舶能效设计指数(EEDI)的实行,船舶节能减排引起了各国科技界和实业界的密切关注,船舶节能设计已成为船舶设计开发阶段的主要工作之一。船舶水动力节能装置(如推力鳍、舵球、前置导管和毂帽鳍等)作为实现满足船舶能效设计指标的技术手段已成为当前的研究热点。舵球装置作为典型的桨后节能装置,通过填充桨毂后方的空间,能够有效消除毂涡能量损失,提高螺旋桨的周向诱导效率,对螺旋桨的空泡和激振具有有利影响。同时,舵球装置结构简单,安装方便,新旧船舶均可安装使用,因而获得了广泛应用。

目前主要通过模型试验[1-2]和数值计算[3-9],从舵球尺度(舵球长度和舵球直径)的角度研究舵球对螺旋桨水动力性能的影响。试验方面,陈顺怀等[1]在船模自航试验中研究了两种舵球尺寸的节能效果;裴为民和杨怀蜀[2]在空泡水筒中研究了舵球尺度和舵球/螺旋桨间距对螺旋桨敞水效率的影响。理论方面,马骋等[5-6]建立了桨-舵-舵球的水动力计算系统,研究舵球流线型和舵球直径对螺旋桨水动力性能的影响;李鑫[4]、何苗等[7]建立了舵/桨数学模型,讨论了舵球尺度对螺旋桨水动力性能的影响。事实上舵球在消除毂涡能量损失,提高螺旋桨的周向诱导效率的同时自身的水动力亦随其尺度的变化而变化,影响着螺旋桨/舵系统效率(即节能效果)的增加,从螺旋桨/舵系统的角度研究舵球的节能效果正逐渐被采用[4]。

以计算流体动力学理论(CFD)为基础,建立带有舵球的螺旋桨/舵系统的计算模型,在Fluent软件中进行螺旋桨/舵系统的定常水动力性能计算,研究舵球直径对螺旋桨/舵系统中的螺旋桨水动力性能和系统的水动力性能的影响。

1 数学模型及计算方法

1.1 控制方程

控制方程包括不可压缩流体的连续性方程和雷诺平均方程(RANS),形式如下。

1.2 湍流模型

湍流模型采用1986年Yakhot和Orszag用重整化群(Renormalization Group)方法导出的RNG k-ε双方程模型,该模型的系数由理论精确计算而来,是区别于标准k-ε模型的主要不同之处。

RNG k-ε模型的湍动能k和其扩散率ε的输运方程表达如下。

对于定常不可压缩流体的湍流计算,采用SIMPLE算法进行压力速度耦合求解,压力项采用二阶中心差分格式,其它项采用二阶迎风格式进行离散。

2 数值模拟

2.1 三维模型的建立

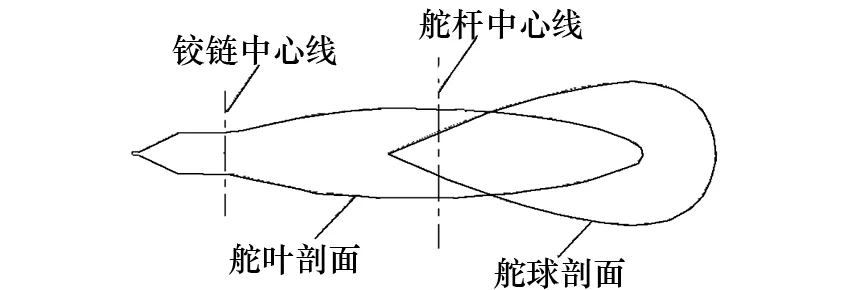

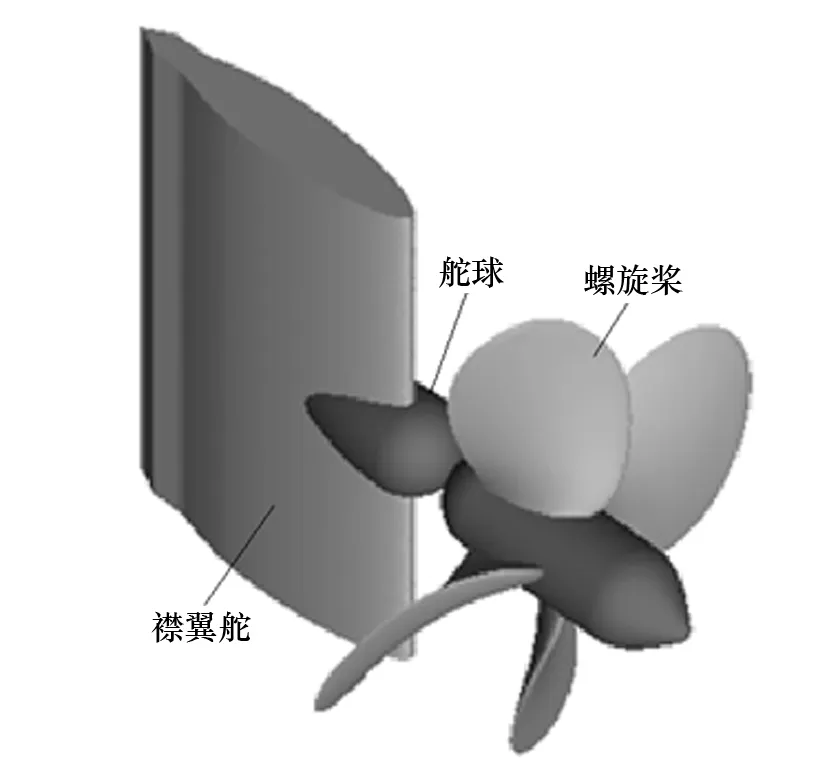

研究采用MAU4-55螺旋桨,其参数见表1。舵叶采用NACA66剖面,厚度比为0.2,舵高260 mm,舵宽160 mm,舵杆中心线至舵前缘的距离是舵宽的0.4倍,修改剖面后缘,以增加舵叶强度;舵球剖面为流线形,在舵叶前缘的突出部为半球形。舵叶和舵球剖面如图1所示。

表1 MAU4-55螺旋桨的几何参数

图1 舵叶和舵球剖面图

在三维建模软件中建立螺旋桨,舵和舵球的三维模型,如图2所示。图2中,舵的舵杆中心线到螺旋桨中心的距离是螺旋桨直径的0.514倍。理论上,舵球与桨毂帽之间的距离越小越有利于螺旋桨水动力性能的提升[2],本文在保证桨毂帽具有足够拆卸空间的前提下,确定舵球末端到桨毂帽间的最短距离为螺旋桨直径的0.012倍。

图2 螺旋桨、舵和舵球三维模型

2.2 计算域设定

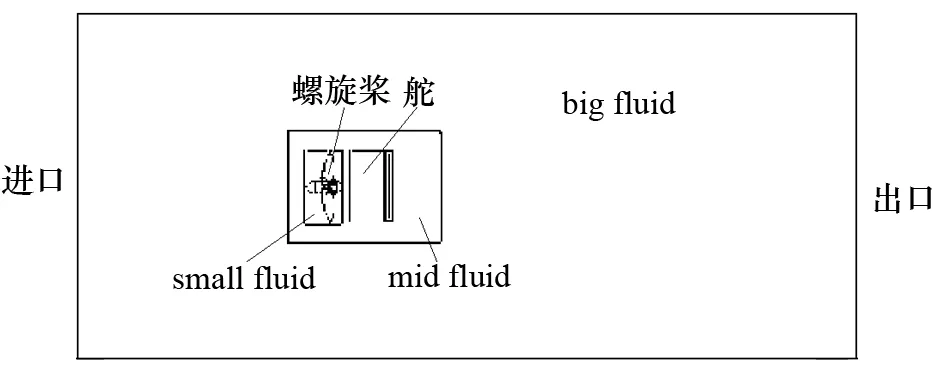

计算域分为big fluid,mid fluid和small fluid三个,如图3所示。图3中的big fluid和small fluid流域的尺寸设置与敞水螺旋桨流域的设置相同;mid fluid流域的直径是螺旋桨直径的1.6倍,在进口方向的圆柱端面至螺旋桨中心的距离是螺旋桨直径的0.6倍,在出口方向的圆柱端面至螺旋桨中心的距离是螺旋桨直径的1.6倍。

图3 螺旋桨/舵的计算域

2.3 网格划分

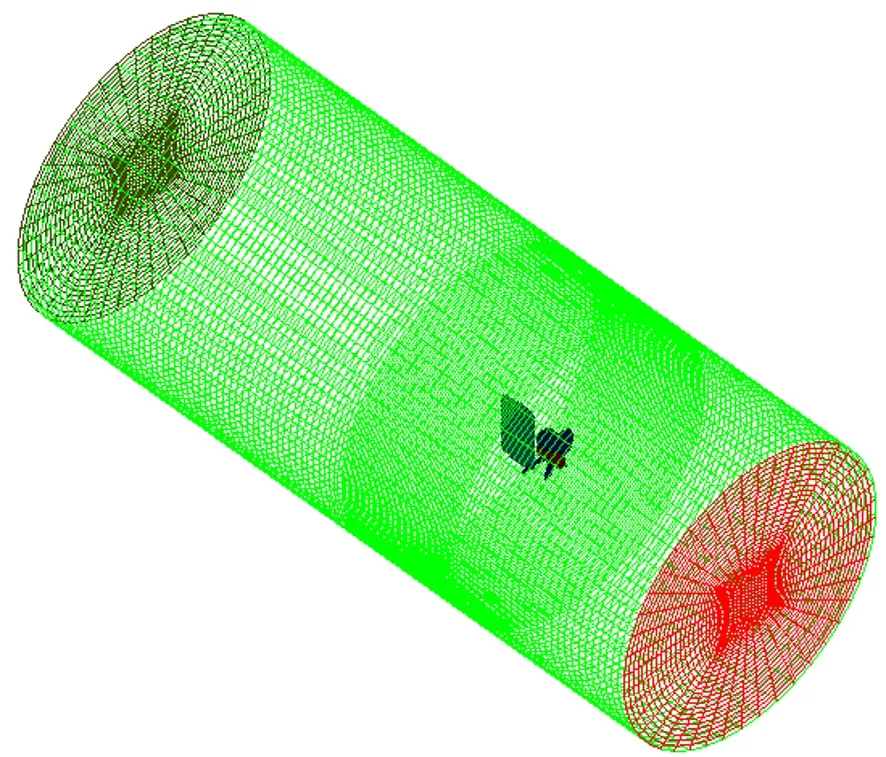

对流域采用分区网格划分,适当降低big fluid流域进出口段的网格密度,适当加密mid fluid和small fluid流域的网格,这样有利于控制总网格数和节点数,不仅可以提高计算精度,还能够避免计算资源的浪费。

在ICEM CFD软件中分别进行各流域的网格划分,big fluid流域采用结构化网格,与螺旋桨和舵相关的mid fluid和small fluid流域采用非结构化网格,其中螺旋桨和舵表面网格尺寸分别为螺旋桨直径和舵高的1%,最后进行各流域网格合并,图4为螺旋桨/舵流域网格划分情况。

图4 螺旋桨/舵流域网格划分示意图

2.4 边界条件设定

计算域的进出口设置为速度进口和水流出口。舵、舵球及螺旋桨表面和计算流域表面设为壁面,壁面设置为无滑移固定边界。包裹着螺旋桨的small fluid流域的流体采用为运动参考系模型(即MRF模型),设置为绕轴线以1 200 r/min的转速旋转,在数值模拟时保持转速不变,通过调整来流速度来改变螺旋桨的进速比。各流域间的重叠面分别设为交界面(interface),保证各流域间的信息交换。

3 结果分析

螺旋桨的特征参数:

式中:J表示螺旋桨的进速比;V为来流速度;D为螺旋桨直径;n为螺旋桨转速;KT表示螺旋桨的推力系数;T为螺旋桨推力;ρ为流体密度;KQ表示螺旋桨的转矩系数;Q为螺旋桨转矩;η表示螺旋桨的效率。对于与舵和舵球组合的螺旋桨-舵-舵球系统,其推进效率KT′和η′效率的表达形式如下。

式中:TR和TB分别是指舵和舵球在螺旋桨轴线方向产生的水动力。

在研究舵球直径对螺旋桨/舵系统水动力性能影响之前,进行了无舵球的螺旋桨/舵系统的定常仿真计算,分别获取了螺旋桨和系统的水动力参数,为研究舵球直径对螺旋桨/舵系统水动力性能的影响提供对比数据。由于舵球直径与毂涡区大小存在匹配问题,影响舵球消除毂涡紊流,提高螺旋桨周向诱导效率的作用效果。为研究舵球直径对螺旋桨/舵系统水动力性能的影响,进行了不同舵球直径d,不同进速比J的螺旋桨/舵系统定常仿真计算。计算采用的舵球直径d和螺旋桨直径D的比值(d/D)分别为:0.144,0.162,0.18,0.198和0.216。

3.1 舵球直径对螺旋桨水动力性能的影响

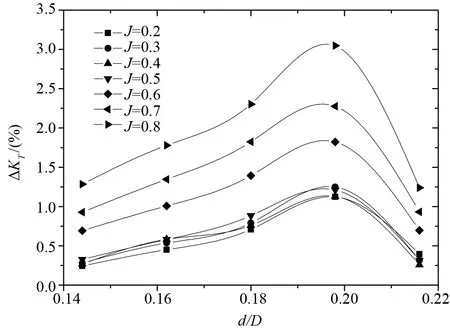

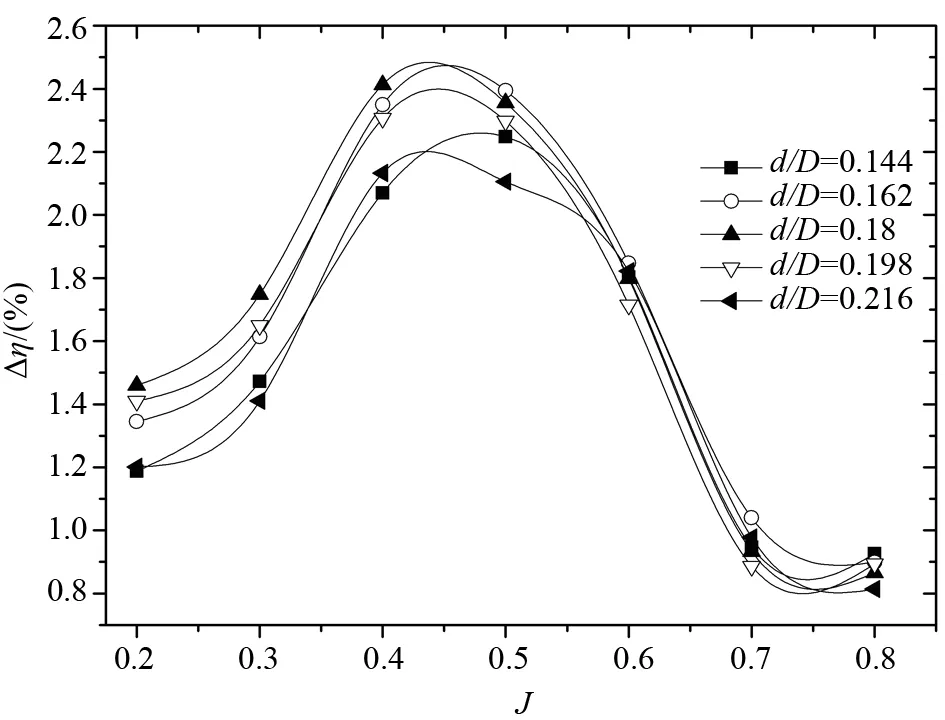

图5~图7分别为不同舵球直径时螺旋桨的推力系数(KT),转矩系数(KQ)和效率(η)的变化情况。其中,ΔKT,ΔKQ和Δη分别为有舵球的螺旋桨/舵系统和无舵球的螺旋桨/舵系统的螺旋桨推力系数、转矩系数和效率的相对变化情况。

图5 螺旋桨推力系数的变化情况

图6 螺旋桨转矩系数的变化情况

图7 螺旋桨效率的变化情况

图8 桨/舵系统推力系数的变化情况

图9 桨/舵系统效率的变化情况

从图5~图7可以看出:在相同进速比时,随着舵球直径的增大,螺旋桨的推力系数、转矩系数和效率基本呈先增加后减小的趋势。在J=0.8,d/D为0.198时,螺旋桨的推力系数、转矩系数和效率的增加存在峰值,分别为3.05%,0.692%和2.34%。舵球直径的大小对螺旋桨转矩系数的影响较小,螺旋桨转矩系数的变化小于0.692%。

3.2 舵球直径对螺旋桨/舵系统水动力性能的影响

图8和图9为螺旋桨/舵系统的推力系数(KT′)和效率(η′)的变化情况。其中,ΔKT′和Δη′分别为有舵球的螺旋桨/舵系统和无舵球的螺旋桨/舵系统的系统推力系数和系统效率的相对变化情况。

[][]

从计算结果来看,在进速比J为0.4~0.5时,螺旋桨/舵系统的推力系数和效率的增加处于峰值,与螺旋桨的推力系数和效率变化情况相比,此时的进速比降低。采用d/D介于0.162~0.198的舵球有利于螺旋桨/舵系统推力和效率的提升,当d/D为0.162时的螺旋桨/舵系统的推力增加了2.394%,当d/D为0.18时的螺旋桨/舵系统节能效果最大为2.413%。

通过上述分析,可以发现:在螺旋桨/舵系统中,舵球直径对螺旋桨的推力和效率增加明显,并随进速比的增加而增大,舵球直径与螺旋桨直径之比的最佳匹配值为0.198;但从螺旋桨/舵系统的角度来看,舵球直径与螺旋桨直径之比的最佳范围为0.162~0.198之间,最大节能2.413%,但此时的进速比J介于0.4~0.5之间,出现这种现象的原因是,舵球的阻力随进速比J的增加而增大,减小了螺旋桨/舵系统的推力,从而降低了螺旋桨/舵系统的节能效果。

4 结论

本文应用数值仿真方法计算螺旋桨/舵系统的水动力性能,对影响螺旋桨、螺旋桨/舵系统水动力性能的舵球直径进行变尺度研究,分别分析螺旋桨、螺旋桨/舵系统水动力性能的变化特性,为舵球设计时的参数选取提供技术支撑。通过系统的仿真分析,得出如下结论:舵球直径对螺旋桨转矩系数影响较小,舵球直径与螺旋桨直径之比的最佳范围为0.162~0.198,此时螺旋桨/舵系统的推力系数最大增加2.394%,可起到最大2.413%的节能效果。

[1] 陈顺怀,陈雷强,马雷,等. 附体节能技术试验研究[J].中国造船,2014,55(1):28-37.

[2] 裴为民,杨怀蜀.舵球对螺旋桨水动力性能的影响[J].交通部上海船舶运输科学研究所学报,1994,17(1): 9-10.

[3] Hassan Ghassemi, Parviz Ghadimi. Computational Hydrodynamic Analysis of the Propeller-rudder and the AZIPOD Systems[J]. Ocean Engineering, 2008(35):123-125.

[4] 李鑫.桨后节能舵球的水动力性能分析[D].哈尔滨:哈尔滨工程大学,2009.

[5] 马骋,钱正芳.螺旋桨-舵-舵球推进组合体水动力性能的计算与仿真研究[J].船舶力学,2005,9(5):42-43.

[6] 马骋.船舶不对称扭曲型舵球技术[M].武汉:华中科技大学出版社,2006.

[7] 何苗,王超,郭春雨,等.舵球几何参数对螺旋桨水动力性能的影响[J].武汉理工大学学报,2011,33(7):68-72.

[8] 谢永和.拖网渔船水动力节能技术研究[C]//第二十五届全国水动力学研讨会暨第十二届全国水动力学学术会议论文集,2013:14-20.

[9] 胡文婷.带有舵球式推力鳍的船用舵水动力性能研究[D].哈尔滨:哈尔滨工程大学,2007.

Simulation Study on Effect on Rudder Ball Device for Propeller/Rudder System Hydrodynamic Performance

WU Peng-peng1, LIU Zhi-ling1, ZHANG Yu-zeng1,2, GAO Yan1, CHEN Ge-zhou1

(1.Wuxi Delin Marine Equipment Co., Ltd., Wuxi Jiangsu 214191, China; 2.School of Mechanical Engineering, Shenyang Ligong University, Shenyang Liaoning 110159, China)

Based on Computational Fluid Dynamics(CFD) theory and Fluent software, the subdomains hybrid meshes method and the moving reference frame(MRF) were adopted to calculation the interaction hydrodynamic performance of propeller, rudder and rudder ball by using the Reynolds-Averaged Navier-Stokes(RANS) equation and RNG turbulence models. The diameter of rudder ball was changed, and the calculation results of the hydrodynamic performance for propeller /rudder system show that there is an optimal matching range between rudder device and propeller device, and the maximum energy saving of propeller/rudder system is 2.413%, technical support for rudder ball design was provided.

Rudder ball Computational Fluid Dynamics (CFD) Propeller Moving Reference Frame (MRF) Propeller-rudder system Hydrodynamic performance

吴朋朋(1983-),男,工程师,主要从事船舶流体力学、机械设计方面的工作。

U661

A