参数化称重传感器标定托架有限元分析及优化

2016-12-28冯博琳王军利黄崇莉张昌明

冯博琳, 王军利, 黄崇莉, 张昌明

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

参数化称重传感器标定托架有限元分析及优化

冯博琳, 王军利, 黄崇莉, 张昌明

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

以称重传感器误差标定装置不会对称重传感器标定精度产生影响为条件,首先通过ProE建立托架的参数化三维模型,然后通过有限元软件仿真分析,得出托架的应力、应变分布情况。以托架方钢横截面宽度与壁厚为输入参数,托架应力、应变、质量为输出参数,在ANSYS Workbench平台上得到托架质量、应力、变形与输入结构参数之间的关系,并以有限元分析的结果为标准对托架进行了优化设计。结果表明,通过有限元分析及优化设计,托架重量减少了约7.12%。

托架; ProE; ANSYS; 称重传感器; 误差标定

传感器在测量、控制以及信息等领域使用越来越广泛,随着传感器的设计和制造等方面技术水平的不断提高,为了提高称重传感器的精度、可靠性,对称重传感器进行标定是非常必要的[1]。如何设计传感器检测设备已成为目前机械行业研究热点之一。

由于托架的稳定性对称重传感器误差标定的精度有着重要影响,目前国内外学者,主要采用理论分析及试验的方法对托盘的结构及性能进行研究[2]。由于实验研究方法成本较高,理论分析是目前比较有效的方法,国外如RATNAM M M等[3]研究了托盘的静态变形,国内如韩变玲等[4]利用有限元分析技术对塑料托盘进行仿真研究。传统的称重传感器误差标定装置存在称重传感器标定装置重量偏重、气缸砝码加载过程稳定性差、测试效率低、测试误差大等缺点,托架作为称重传感器标定装置主要部件之一,主要承受其他部件的重量,其结构的分析及优化对于提高称重传感器的便利性、测试精度及测试效率意义重大。

本文为了缩短称重传感器的设计周期,降低成本[5],利用ANSYS有限元分析软件在不破坏托架材料强度的情况下,以减小托架质量为设计目标,对托架结构尺寸进行优化设计,保证了托架设计的可靠性[6-8]的同时,也为其他传感器托架的设计提供了一定的理论参考。

1 称重传感器误差标定装置工作原理

称重传感器误差标定装置的总体结构如图1所示,标定基本工作原理如下:

1.托架;2.Y坐标直线导轨运动机构;3.气缸砝码组机构;4.托盘;5.气缸夹具夹紧机构;6.托盘抬升机构;7.称重传感器;8.X坐标直线导轨运动机构图1 称重传感器误差标定装置结构图

首先固定好称重传感器,砝码加载时首先要确定好砝码的加载位置,然后利用X、Y坐标运动机构来移动气缸砝码组机构,将气缸砝码组机构移动到合适的加载位置上方,首次加载砝码组到托盘正中间,然后在气缸驱动下气缸砝码组机构将砝码以V=200 mm/s的速度匀速加载到托盘上,再对4个角的位置进行加载。当砝码加载到托盘上时,电脑软件数据采集系统开始采集数据。

2 参数化托架模型与有限元静力学分析

2.1 参数化托架模型

通过三维软件ProE建立托架的参数化三维模型图2所示,托架的结构参数如方钢的尺寸、托架各部分的连接方式、横梁的数目以及横梁的尺寸对托架的刚度与强度有重要影响。托架材料采用Q235方钢,截面尺寸如图3所示。

2.2 有限元静力学分析

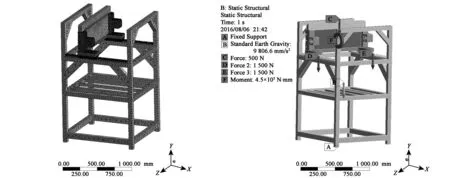

在有限元分析时,参数化托架的材料采用Q235方钢,其材料密度ρ=7.85 g/cm3,弹性模量E=2.1×102GPa、泊松比μ=0.3。设置好网格划分的参数,采用自由网格划分的模式,经过有限元网格划分共有151 812个节点、78 746个单元。有限元模型如图4所示,在实际工作情况下托架的具体受力情况如图5所示,通过对托架模型进行静力学分析,得到的结果如图6所示。

从图5可以看出,托架在实际工作中底部与地面固定,两个滑块受到XY方向运动机构1 500 N的集中力,托架上部分受到电机以及丝杠螺母进给装置500 N的集中力,托架中部挡板受到气缸砝码组件施加给托架4.5×105N·mm的力矩以及装置自身重力。

图2 托架三维模型 图3 方钢的截面尺寸

图4 托架有限元模型 图5 托架受力图

(a) 应变云图 (b) 应力云图图6 托架变形、应力云图

从图6可以看出,托架的最大变形量为0.26 mm,发生在托架上部分,最大应力为18.256 MPa,发生在滑块与导轨接触部分,托架其他部分的应变量和应力值较小,表明本称重传感器托架结构满足刚度要求,使用安全性高,满足设计要求。为了提高称重传感器的测试精度及效率,减轻重量,在对称重传感器进行有限元分析的基础上,接下来的重点是对传感器的托架进行优化设计。

3 托架的结构优化及结果

本文托架优化研究过程中,采用ANSYS Workbench下的多目标优化求解方法[9]对托架方钢截面尺寸进行优化设计。优化设计的步骤为:首先定义好状态参数以及求解的目标参数,再查找方钢截面尺寸参数对托架重量、强度、刚度等参数的影响,最后选择最优结果得到托架方钢截面尺寸最合理的设计点,从而得到方钢截面尺寸最优化设计方案[10-13]。

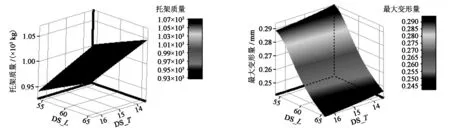

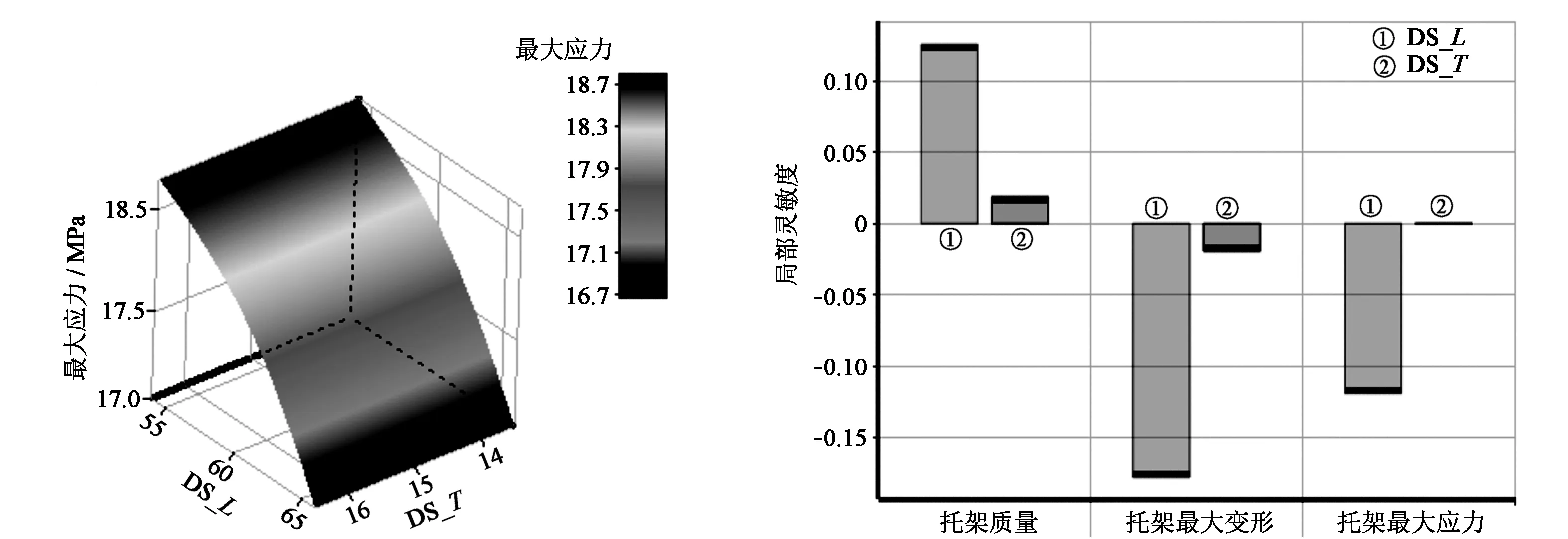

托架方钢截面尺寸对托架的应力、应变和质量有重要影响,选择合适的方钢横截面尺寸尤为重要。现设计出一种简单易行的优化方案,通过改变托架方钢的横截面宽度L和壁厚T的大小,利用ANSYS Workbench平台中的Design Ex-ploration模块对托架进行优化设计。在对托架进行优化设计的过程中不需要反复修改托模型的尺寸参数,只需设置好托架的设计变量以及其响应参数的限定条件,就能对托架的结构进行优化设计。本文选择ANSYS Work-bench Design Exploration模块里MOGA方法进行优化。MOGA方法的一大优势是此方法能够对最优参数进行自动筛选。把方钢的横截面宽度和壁厚作为优化参数,为了表述方便,分别用DS_L和DS_T表示。以托架的最大应力、最大应变和托架质量作为优化目标,根据实际情况给定托架尺寸变化条件54 mm≤DS_L≤66 mm,13 mm≤DS_T≤17 mm,通过优化设计模块计算得出输入参数与输出参数的关系,如图7—图10所示。

图7 质量与优化参数响应云图 图8 托架最大变形与优化参数响应云图

图9 托架最大应力与优化参数响应云图 图10 输出参数对输入参数的灵敏图

从图7可以看出,方钢的壁厚对托架质量影响较小,横截面的宽度对托架质量影响较大,适当地减小方钢横截面宽度可以降低托架的质量。从图8可以看出,托架的最大变形随方钢截面宽度与壁厚的增大而减小,而方钢截面宽度对托架最大变形的影响较大,适当地减小方钢横截面宽度可以降低托架的最大变形。从图9可以得到,托架的最大应力随方钢横截面宽度的增大而减小,适当地增大方钢横截面宽度可以降低托架的最大应力。由图10第一栏可以看出,参数DS_L、DS_T的灵敏度值都是正值参数,DS_L、DS_T值的增加会使托架质量增加,而且参数DS_L对质量影响最大。由图10第二、第三栏可以看出参数DS_L、DS_T的灵敏度值都是负值参数,DS_L、DS_T值的增加会使托架变形、应力减小,而且参数DS_L对托架应力、变形影响最大。通过优化设计后得到了托架的最优参数:当方钢横截面宽度为54 mm,壁厚为13.5 mm时为最优解。托架最大应力、变形及质量优化前后的变化对比如表1所示。

表1 托架优化前后结果对比

从表1可以看出,优化后的托架应力与变形有所增加,托架最大变形量增加11.5%、最大应力增加8.86%,其刚度和强度仍然满足要求,而托架的质量由997.45 kg减小到926.56 kg,质量减小了7.12%。

4 结 论

本文对称重传感器标定的核心部件托架进行了有限元分析及优化。分析过程中,首先利用ProE三维建模软件建立托架参数化模型,采用有限元仿真技术对托架进行了结构静力分析,分析结果表明:托架除顶端和滑块与导轨接触部分,应变量和应力值较小,说明称重传感器托架结构满足刚度要求,使用安全性较高。然后设置好ProE与ANSYS Workbench的接口,将参数化托架模型导入ANSYS Workbench中,建立以托架的方钢横截面宽度和壁厚为输入参数的托架优化模型,利用ANSYS Workbench中优化设计模块的多目标优化方法,得到输入参数与输出参数的灵敏度。优化后的托架模型与初始模型参数相比,在保证刚度和强度的条件下减轻了托架重量。与传统经验方法设计托架相比,本文运用有限元方法缩短了托架设计周期,降低了生产成本,使设计的托架可靠性大大增加,避免了称重传感器误差标定装置托架结构设计过程中的盲目性,提高了设计效率。

[1] CHEN Mei.Test and analysis of the performance of capacitance vehicle weighing sensor[J].Sensor Review,2010,30(2):130-136.

[2] 刘少伟,张伟光,董士举.基于ANSYS的巷道顶板锚固系统托盘尺寸参数优化[J].煤炭工程,2011(12):82-84.

[3] RATNAM M M,LIM J H,KHALIL H P S.Study of Three-dimensional Deformation of a Pallet Using Phase-shiff Shadow Moire and Finite-element Analysis[J].Experimental Mechanics,2005,45(1):9-17.

[4] 韩变玲,卢立新,余渡元,等.塑料托盘的有限元分析及实验验证[J].包装工程,2014,35(9):52-55.

[5] 李杨,李光.基于SolidWorks的托盘结构有限元分析及优化设计[J].包装工程,2011,32(19):1-4.

[6] 陆皆炎,赵高晖,李祥,等.基于CATIA二次开发的智能装配技术[J].机械设计与研究,2012,28(5):83-90.

[7] 侯筱婷,李昌华.虚拟施工系统中虚拟塔吊动力学建模与仿真[J].机械科学与技术,2014,33(2):190-193.

[8] 师名林,王德忠.基于ANSYS的大型屏蔽电机泵转子系统建模及动力学分析[J].机械科学与技术,2013,32(3):359-361.

[9] 王平,张国玉,刘家燕,等.机载光电平台内框架拓扑优化设计[J].机械工程学报,2014,50(13):135-141.

[10] 陈亚娟,贾志超.摩托车车架轻量化优化设计[J].机械强度,2014,36(3):479-482.

[11] 孙晓东,陈凯.基于ANSYS的锚杆托盘优化设计与强度分析[J].煤矿机械,2013,34(12):14-15.

[12] 张宏博,薄瑞峰,游小红.深孔钻床床身的拓扑轻量化设计[J].机械设计与制造,2014(1):68-70.

[13] 程彬彬,黄美发,吴常林,等.基于ANSYS Workbench的龙门铣床横梁多目标优化设计[J].组合机床与自动化加工技术,2015(2):10-12.

[责任编辑:魏 强]

FEM analysis and optimization of bracket of parametric weighing sensor calibration device

FENG Bo-lin, WANG Jun-li, HUANG Chong-li, ZHANG Chang-ming

(School of Mechanical Engineering, Shaanxi Sci-Tech University, Hanzhong 723000, China)

As the weighing sensor error calibration device will not affect the calibration accuracy of symmetrical heavy sensor, the three-dimensional model of the parameters of the bracket is established by PROE at first. Then, stress and strain distribution of the bracket is obtained by the finite element software, taking the stress, strain and quality of the bracket as output data, and taking square bracket section width and wall thickness as input data, the relationship between input data and quality, stress and deformation is obtained by ANSYS Workbench. Finally, using the results of finite element analysis as the standard, the optimization design of the bracket is carried out. Therefore, the weight of the bracket is reduced by 7.12% by this optimizing design.

bracket; PROE; ANSYS; weighing sensor; error calibration

1673-2944(2016)06-0019-05

2016-08-25

2016-09-27

陕西省科技厅科学研究计划项目(2016JM1030);陕西省县域重点科技计划项目(2012XY-15);陕西理工学院人才启动项目(SLGQD13(2)-21)

冯博琳(1992—),男,陕西省富平县人,陕西理工大学硕士研究生,主要研究方向为机械电子工程;[通信作者]王军利(1977—),男,陕西省宝鸡市人,陕西理工大学讲师,博士研究生,主要研究方向为机械振动及气动弹性。

TH123+.2; TP212

A