水火弯板整体变形的数值计算研究

2016-12-28刘玉君

王 顺, 汪 骥,2,3, 刘玉君,2, 刘 晓

(1.大连理工大学 船舶工程学院, 辽宁 大连 116024; 2.大连理工大学 工业装备结构分析国家重点实验室, 辽宁 大连 116024; 3.高新船舶与深海开发装备协同创新中心, 上海 200240)

水火弯板整体变形的数值计算研究

王 顺1, 汪 骥1,2,3, 刘玉君1,2, 刘 晓1

(1.大连理工大学 船舶工程学院, 辽宁 大连 116024; 2.大连理工大学 工业装备结构分析国家重点实验室, 辽宁 大连 116024; 3.高新船舶与深海开发装备协同创新中心, 上海 200240)

水火弯板是船舶曲面外板成形的主要工艺,可靠的成形预测方法是板件成形自动化系统研究的基础。实际生产中对于成形的检测最关注的是整体变形,但目前大部分关于水火弯板的研究仅考虑了局部变形而忽略了整体变形,对厚板和大曲率板的计算误差较大。因此,在综合考虑水火弯板加工中的局部变形和整体变形的基础上,对数值模型的约束条件进行了改进,建立了更符合实际的热弹塑性水火加工数值模型,并开展了相关验证实验,对钢板加工过程中的表面温度分布和加工后钢板局部变形和整体变形进行了测量,测量数据验证了数值计算模型的可靠性。此外,通过对变形时间历程的分析揭示了其形成过程。

水火弯板 数值模拟 整体变形 温度场

0 引言

造船过程中有大量的船体曲面外板需要成形加工,外板成形加工的效率和精度是影响整个造船进度的关键一环。水火弯板是一种船舶曲面外板成形的重要方法,该方法需预先布置加热线方案并采用火焰热源沿加热线加工并跟踪水冷的方式实现板件成形。目前单纯依靠人工和经验进行船舶曲面外板的成形加工已经无法满足现代造船的要求,曲面外板自动化成形方法的研究仍然是造船业一个热点研究话题。加工工艺参数的准确预报方法是自动化加工成形系统中的关键一环,而大量可靠的曲面参数和加工参数之间的关系数据是预报的基础。数值模拟与实验相结合的方法是提供足量且可靠数据的良好途径。因此,数值模拟模型的可靠性研究显得尤为重要,为此国内外已做了大量工作。Shin等[1]基于人工神经网格对水火弯板进行了热弹塑性分析,并研究了局部变形和热参数之间的关系;Choi等[2]采用数值模拟的方法分析了温度分布、热应力和加工参数的影响规律,但未研究变形;齐亮等[3]对成形因素与温度和局部变形之间的关系进行了研究;周波等[4]建立了热弹塑性有限元模型,并通过局部变形和应力分布验证了数值模型的可靠性;汪骥等[5-6]对水冷换热边界条件和热源模型参数进行了研究,并基于此研究考虑了局部变形的数值模型。前人的数值模型研究了局部变形而忽略了整体变形,采用四角简支约束,对厚板和大曲率板的计算误差较大。

在局部变形的基础上考虑整体变形,结合目前造船企业用样板或样箱检测成形挠度的实际情况[7],以挠度变形形式考虑整体变形。改进的数值模型综合考虑了局部变形和整体变形,首先建立了热弹塑性水火加工的数值模型,为真实模拟水火加工过程改进了约束条件。同时设计了验证实验,应用红外热像仪测量表面温度分布,分别采用数显游标卡尺和位移传感器测量局部变形和整体变形,将实验数据与数值计算结果进行对比,验证数值模拟局部变形和整体变形的正确性,并且通过对局部变形和整体变形的时间历程分析揭示了变形的形成过程,模型为未来根据待成形的整体变形预报加工参数奠定基础。

2 整体变形数值模拟和实验设计

2.1 三维有限元模型的建立

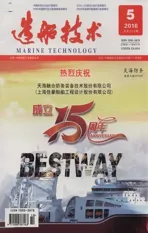

采用ANSYS软件进行建模,为保证计算精度的前提下降低网格数量,需将网格进行科学划分。由于热源在线加热过程中沿垂直加热线方向分布不均匀,主要集中在一定区域内,该区域的温度梯度大。因此,将板件分为三个区域,加热线区域、过渡区域和远离热源区。在热源集中区加密网格,远离加热线的区域温度梯度小,网格划分稀疏,过渡区域网格尺寸介于二者之间。网格加密区和过渡区采用SOLID186单元,网格稀疏区采用SOLID185单元,划分的网格如图1所示。定义右手3D笛卡尔坐标系,其中沿板件长度方向为X轴,沿板件宽度方向为Y轴,垂直于板件平面向上为Z轴,坐标原点设在板件左下角角点上。

图1 钢板线加热的有限元模型和网格划分图

2.2 约束条件的改进

考虑到实际加工过程模型、载荷及约束的对称性,板件加热线位置不会在x方向发生变形,故约束沿加热线中心位置UX=0,板件两个长边UY=0。

为提高水火弯板整体变形数值计算的正确性,对板边约束进行了改进,下面定义不同约束的2种工况。

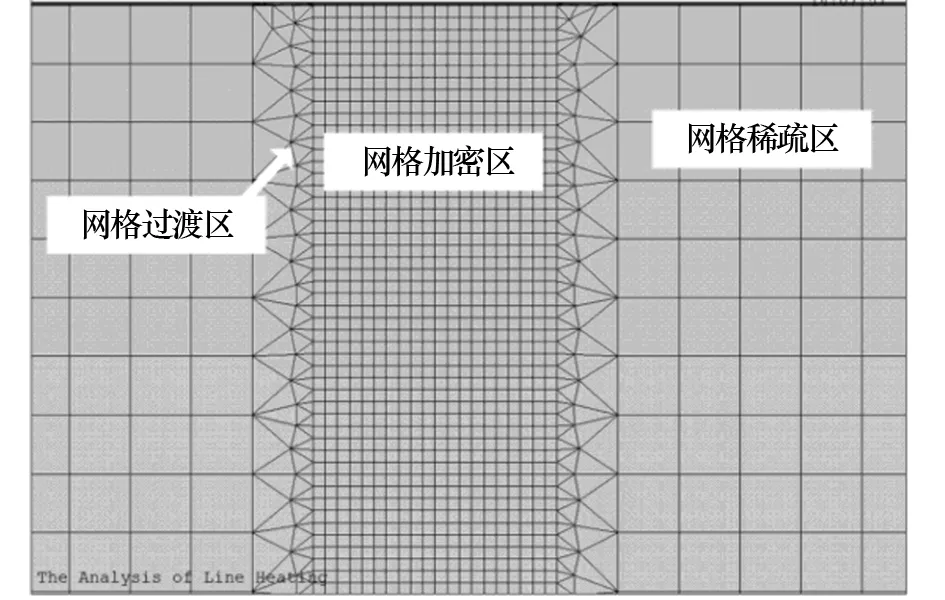

工况1:研究局部变形的数值模型一般在四个角点采用简支约束,该种约束方式称为工况1。这种约束四角固定,使得四角无法产生变形,该工况约束简单,但与实际不符。

工况2:根据实际加工经验,在船舶曲面外板水火成形加工过程中为促进成形在两端垫枕木,而四角是无约束、可自由变形的。结合实际,改进约束是在左右两板边1/4B、1/2B和3/4B处设置LINK180单向受拉弹簧,使板边只能产生向上位移,不能产生向下位移,该种约束方式称为工况2。两种约束的示意图如图2所示。

图2 数值模型约束示意图

2.3 数值仿真算例

(1) 钢板参数:规格3 000 mm×1 500 mm×14 mm,横向曲率半径R=5 000 mm,材质为普通船用低碳钢,材料参数参考Adan Vega[8]等提供的数据。

(2) 加工参数:加工帆形板即在板边加热,喷嘴型号为2#,丙烯流量,热效率为0.2575,加热线长为300 mm,加热时间为130 s,空气和水冷的对流换热系数由参考文献[9]给出。加热线位于板件中间位置板边处。

2.4 验证实验设计

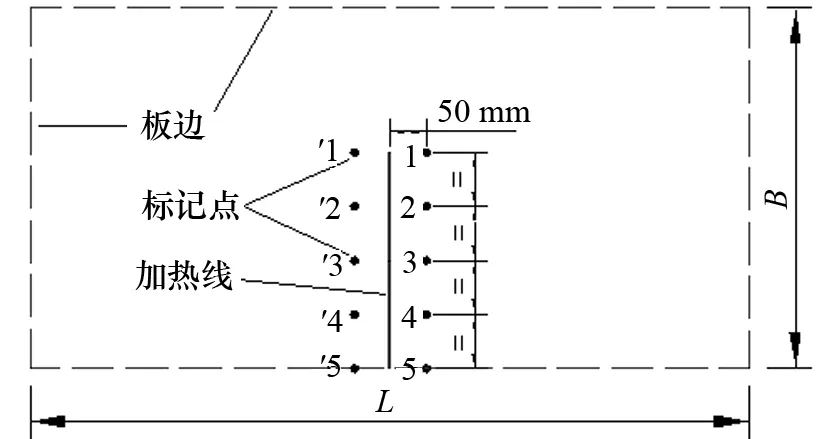

为验证数值仿真结果的可靠性,设计验证实验。水火弯板中局部变形主要集中在加热线附近。根据经验,在钢板上表面的加热线两侧±50 mm处定义5对测量点,如图3所示。用定位器在指定位置标记,并用数显游标卡尺测量加工前后各组点之间的距离,加工前后测量数据的差值即为局部收缩量。

图3 加热线测量点示意图

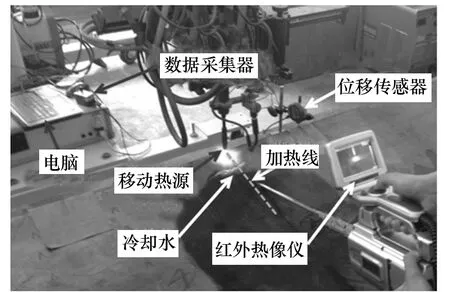

为验证数值模拟整体挠度变形的可靠性,采用位移传感器测量指定位置的挠度。同时由于热源最终会移动到加热线板边位置,从位移传感器的保护和实验测量的便利性考虑,在板边距离加热线300 mm处设置一台位移传感器,借助电脑实时测量监测点的垂向位移,同时采用飒特红外热像仪G90记录温度场分布。采用实验室现有水火弯板成形机器人实施验证实验,实际加工过程如图4所示。

图4 水火弯板验证实验实图

3 数值模拟和实验结果分析

3.1 温度场分布规律

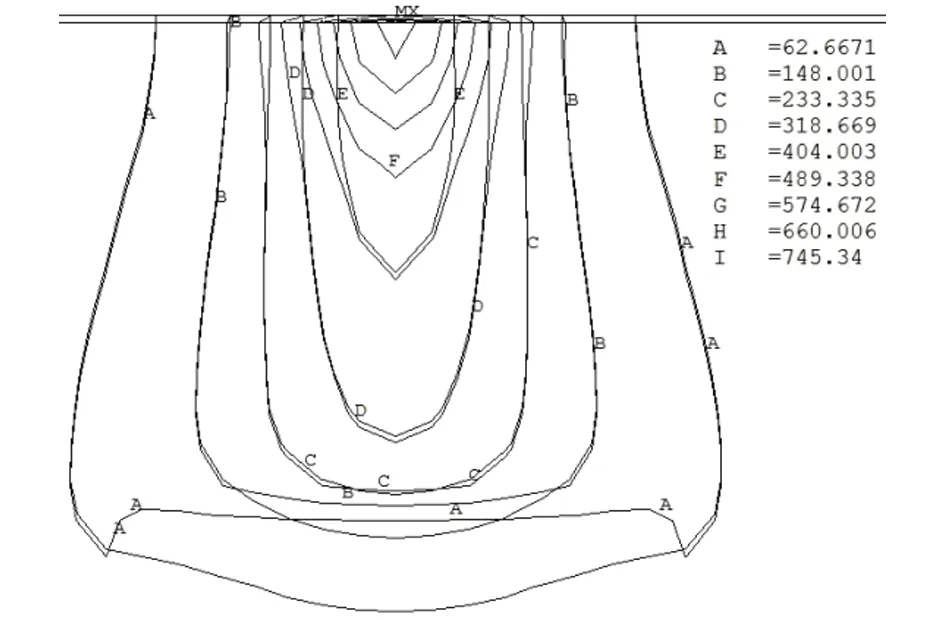

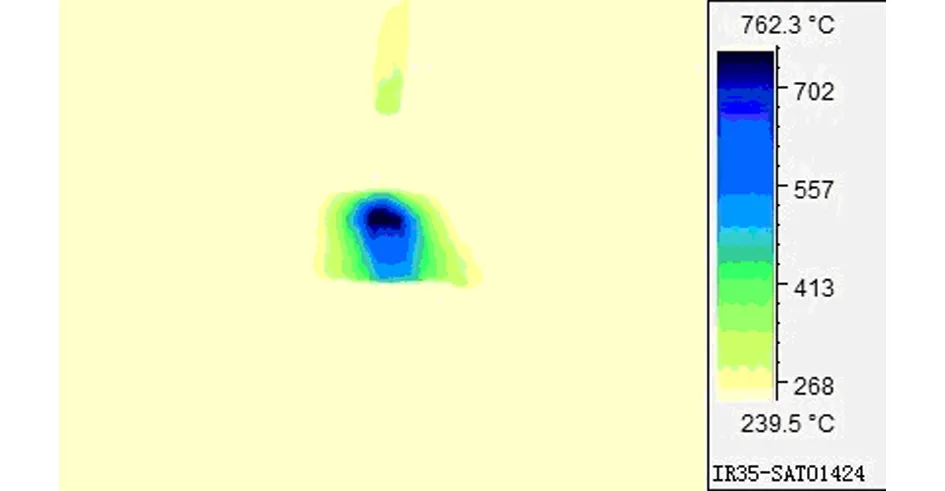

两种工况数值计算结果中温度场分布规律完全相同,因此下面仅以工况2为例与实验对比温度场分布规律。热源移动到板边时数值模拟温度分布等值线图和实验测量的温度分布分别如图5和图6所示,两者板边最高温分别为783.736℃(等值线中未显示,从温度云图得到)和762.3℃,相对误差2.74%。从最高温上看,数值模拟和实验测量的结果相差不大;从分布规律上看,数值模拟温度场呈左右对称分布,侧面说明数值计算的合理性。温度梯度整体呈正梯形分布,但高温区集中在加热线中心附近很小的范围内,并且沿加热线方向急剧下降。板边位置位于热源中心位置故温度较高,还未来得及向外扩展,故温度分布的宽度较窄,而靠近内侧的区域已经远离热源,并且温度场经过一段时间的向外传导,故靠近内侧中心最高温不及板边最高温,但温度梯度分布沿宽度方向更广。

图5 数值模拟热源到板边时温度分布等值线图

图6 实验测量热源到板边时温度分布云图

加热线分布趋势在不同位置大体相同,但沿加热线不同位置的最高温度代表了温度梯度的最高值,对研究温度分布尤为重要,因此需获得不同位置的最高温度并研究其分布规律。图7中横坐标代表沿加热线中心位置距离起始点的距离,纵坐标代表各个位置的最高温度。从图中可以看出加热线起始位置最高温度较低,数值模拟和实验测量分别为422.61℃和449.82℃,加热线起始位置到距起始位置50 mm范围内温度急剧上升至700℃左右并维持很长一段距离,直到距板边约40 mm处温度开始上升,最终板边处最高温度最高,数值模拟和实验测量分别为796.88℃和762.32℃。从趋势看,数值模拟和实验测量结果吻合,只是加热线起始和末端两者有一定偏差,但在工程允许范围内。

3.2 局部变形和整体变形验证

图7 不同位置的最高温变化图

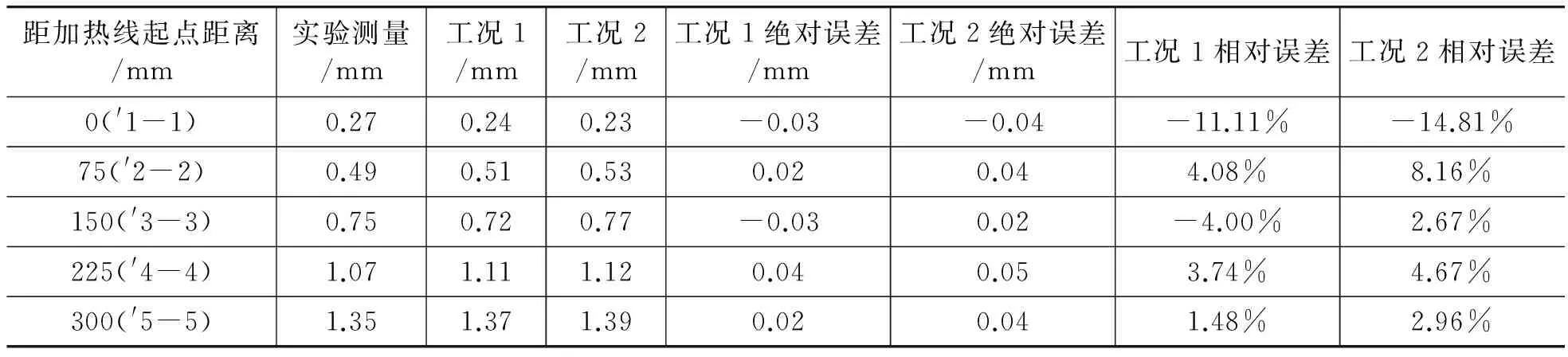

实验测量和两种工况数值模拟得到的局部收缩量的数据汇总如表 1所示。从中可看出两种工况的数值模拟结果和实验测量值对比,相对误差除初始点外均较小。由于板件加热初始位置温度较低, 产生的局部收缩量本身较小,故相对误差较大,但绝对误差和其他几组数据相比没有明显偏大。两种工况数值模拟和实验测量规律一致,加热线起始位置局部收缩量较小,越靠近板边位置产生的局部收缩量越大,在板边即图3中点’5和点5处,局部收缩量最大。

结合表1和图7可以看出,加热线长度方向中间区域温度场分布相同,但越靠近板边局部收缩量越大。这是由于靠近板边位置约束较小,钢板受热后膨胀受周围冷金属约束小,产生较大的膨胀,但在冷却水的作用下钢板急剧收缩产生的变形更大,最终局部收缩量更大。在加热线起始位置温度较低,约束最大,故产生的局部收缩量最小,而板边位置最高温度较高,约束最小,故产生的局部收缩量最大。约束和温度梯度共同影响最终的局部收缩量。

表1局部收缩量对比(实验和两种工况数值模拟)

整体变形主要以挠度方式体现,对比监测点最终成形挠度,分析两种工况的整体变形计算结果。实验测量监测点最终挠度为11.60 mm,工况1监测点最终挠度为8.99 mm,相对误差-22.50%。工况2监测点最终挠度为11.96 mm,相对误差3.10%。工况1数值模拟的挠度值和实验测量偏差较大,而工况2整体挠度的数值模拟结果和实验值偏差不大,这是由于工况2的约束和实际情况更接近,而工况1的约束阻碍了板件的整体变形。说明工况2可用于整体变形的数值计算。

3.3 局部变形和整体变形形成过程分析

通过两种工况的整体挠度的数值计算和实验对比,验证了工况2更适用于计算整体变形,下面仅以工况2为例分析局部变形和整体变形的形成过程。

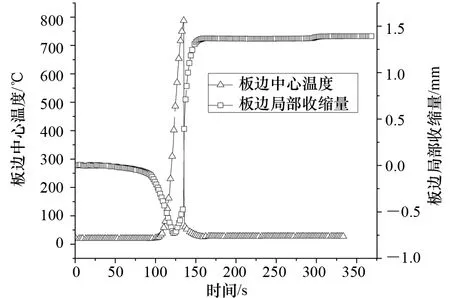

为探究温度变化和局部收缩量的关系,将板边加热线中心位置温度和局部收缩量随时间变化数据提出并绘制曲线(见图8)。从图中可以看出热源靠近加热线板边的过程中,加热线中心温度不断升高,局部收缩量为负值,板边温度达到最高后在跟踪水冷的作用下温度急剧下降,板边收缩量同时增大,板边发生了急剧收缩,膨胀的局部收缩量明显小于收缩变形,并且局部收缩量相对于温度变化有一定的滞后性,这说明跟踪水冷能使得钢板表面温度场发生骤降,而温度场变化附带产生局部变形变化需要一定的时间。

图8 板边中心温度和局部收缩量随时间变化曲线

挠度变形是由于温度梯度的变化导致的,为探究整体挠度的形成过程,将温度和挠度对比分析。由于监测点位置距离热源有一定的距离,温度梯度变化不明显。提取加热线板边位置的温度梯度随时间变化的数据,同时也提取数值计算模型中与监测点相应节点的垂向位移随时间变化的数据。将板边中心位置温度、监测点数值模拟和实验测量的垂向挠度随时间变化数据绘制曲线(见图9)。在加热过程中最终形成的挠度是最为关心的,从图中可以看出,最终产生的挠度值在数值模拟和实验测量中的结果相差不大,并且趋势相似。

图9 指定位置挠度值验证(数值模拟和实验)

监测点挠度随时间变化曲线可分为5个阶段。第Ⅰ阶段0 s~20 s,由于监测点位于板边位置,离加热线起始点较远,故加热线起始区域产生的挠度对监测点影响很小,故监测点挠度几乎为零;第Ⅱ阶段20 s~50 s,随着热源向板边移动,监测点受加热区整体挠度向下的带动,产生了向下的挠度,监测点产生了较小的向下挠度;第Ⅲ阶段50 s~130 s,随着加热线越来越靠近板边,离监测点较近的热源产生的垂向膨胀大于较远位置产生的垂向挠度,故监测点垂向挠度缓慢回升,直到二者达到一定的平衡;第Ⅳ阶段130 s~200 s,热源移走后,由于板边受跟踪水冷却的作用,板边产生了急剧的收缩,故垂向挠度急剧向下增大,并趋于缓和;第Ⅴ阶段200 s以后,钢板温度梯度基本消失,故产生的挠度趋于固定值,即监测点处水火作用下产生的最终垂向挠度。

4 结论

综合考虑水火弯板加工中的局部变形和整体变形,对数值模型的约束条件进行了改进,建立了更符合实际的热弹塑性水火加工数值模型,并和实验对比验证,得到如下结论。

(1) 四角简支模型的板边最高温度、板边局部变形误差分别为2.74%、1.48%。改进模型的板边最高温度、板边局部变形误差分别为2.74%、2.96%。两种模型计算温度场和局部变形误差均在工程计算可接受的范围内,均可用于水火弯板温度场和局部变形的数值计算。

(2) 四角简支模型整体变形的误差为22.50%。改进模型整体变形的误差为3.10%。四角简支模型计算整体变形的误差过大,无法用于整体变形的数值计算;而改进模型的整体变形误差在工程计算可接受的范围内,证明改进模型可用于水火弯板整体变形的数值计算。

(3) 局部变形和整体变形均与温度梯度的变化密切相关。钢板表面温度达到一定温度后跟踪冷却水温度骤降是产生变形的原因,并且变形场随温度场变化有一定的滞后性。

[1] Shin J G, Lee J H, Park S K. A numerical thermoplastic analysis of line heating processes for saddle-type shells with the application of an artificial neural network[J]. Journal of Ship Production, 1999,15(1): 10-20.

[2] Choi Y, Lee Y, Choi K, et al. Temperature distribution and thermal stresses in various conditions of moving heating source during line heating process[J]. Journal of Thermal Science,2012, 21(1): 82-87.

[3] Qi L, Zhang C, Shi S, et al. Effect of forming factors on surface temperature and residual deformation of the plate in line heating[J]. International Journal of Materials and Structural Integrity, 2013, 7(1): 171-181.

[4] Zhou B, Han X, Tan S K, et al. Numerical and experimental study on plate forming using the technique of line heating[J]. International Journal of Maritime Engineering, 2014(156): 265-275.

[5] Ji W, Yujun L, Zhuoshang J, et al. Study on forced convection boundary condition for subcooled water in the simulation of line-heating process[J]. Journal of Ship Production,2006, 22(1): 41-47.

[6] 汪骥,刘玉君,纪卓尚,等. 水火弯板数值模拟中热源模型参数研究[J]. 大连理工大学学报,2006(3): 367-371.

[7] Sun J, Hiekata K, Yamato H, et al. Development of software system for generating curved shell plates' processing plan using virtual templates[C]//Busan, Korea, Republic of: Royal Institution of Naval Architects, 2013.

[8] Vega A, Rashed S, Murakawa H. Analysis of cross effect on inherent deformation during the line heating process-Part 1-Single crossed heating lines[J]. Marine Structures,2015(40): 92-103.

[9] 汪骥. 水火弯板自动化加工工艺的关键技术研究[D]. 大连:大连理工大学, 2007.

Numerical Calculation Research on whole Deformation of Line Heating Process

WANG Shun1, WANG Ji1,2,3, LIU Yu-jun1,2, LIU Xiao1

(1. School of Naval Architecture, Dalian University of Technology, Dalian Liaoning 116024, China;2. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian Liaoning 116024, China;3. Collaborative Innovation Center for Advanced Ship and Deep-Sea Exploration(CISSE),Shanghai 200240, China)

Line heating is a major process for hull plate forming in shipyard. A reliable forming prediction method is the foundation of the automatic system of plate forming. In this technique, the most important to detect the forming is the overall deformation during the actual production. However, the local deformation of the plates was just considered and the whole deformation was neglected in previous research, which cause large errors in calculation of thick and large curvature plates. Therefore, in this paper an improved FEM model of line heating was established based on the thermal elastic-plastic finite element method, in which boundary constraint was improved considering both the local deformation and the whole deformation. Experiments were performed to prove the veracity of the FEM model, in which surface temperature field, the local deformation and the whole deformation were measured. The final improved FEM model results of temperature field, local deformation and whole deformation show good agreement in comparison with experiment results. In addition, the forming process of the deformation was revealed by analyzing the time history of the deformation.

Line heating Numerical simulation Whole deformation Temperature field

国家自然科学基金资助项目(51009025);国家科技重大专项资助项目(2013ZX04003041)。

王 顺(1988-),男,博士研究生,主要从事船舶曲面外板热加工成形相关的研究。

U671

A