CAE在重卡变速箱悬置横梁失效分析上的应用

2016-12-24王守胜唐述江

王守胜,唐述江

(江淮汽车股份有限公司重型商用车研究所,安徽 合肥 230601)

CAE在重卡变速箱悬置横梁失效分析上的应用

王守胜,唐述江

(江淮汽车股份有限公司重型商用车研究所,安徽 合肥 230601)

变速箱悬置横梁是动力总成悬置系统中重要部件,作为动力总成悬置系统中的辅助支撑,其主要的失效形式是在路面冲击载荷作用下发生的疲劳断裂。针对发生在某重型卡车上变速箱悬置横梁断裂失效的问题,本文通过使用CAE分析工具,找到变速箱悬置横梁断裂的原因,并根据实际情况对变速箱悬置横梁进行结构优化,同时采用对比分析的方法,对优化后结构进行了静强度分析,使其满足使用要求,最终解决变速箱悬置横梁断裂的故障。

变速箱悬置;横梁;CAE;结构优化;ABAQUS

10.16638/j.cnki.1671-7988.2016.01.055

CLC NO.:U467.3 Document Code:A Article ID:1671-7988(2016)01-161-03

引言

动力总成悬置系统按悬置点的数量划分,重型卡车动力总成悬置系统布置型式主要有四点式、五点式及六点式三种,本文中车型动力总成悬置系统布置型式为六点式。六点式重型卡车动力总成悬置系统一般包括两部分,发动机悬置和变速箱悬置,变速箱悬置作为动力总成悬置系统中的辅助悬置,保证发动机及变速箱飞轮壳静态弯矩满足使用要求,同时能提高发动机悬置零部件使用寿命。重型卡车一般承载较大且使用路况恶劣,变速箱悬置横梁作为变速箱悬置中重要的支撑元件,所以对于其强度提出更高要求。因此合理设计变速箱悬置横梁,使其满足强度和使用寿命要求就显得极为重要。

本文以有限元分析为手段,研究变速箱悬置的静强度,基于ABAQUS平台进行静强度分析计算,同时对原结构件分析结果与实车破坏样件进行对比,仿真分析结果与破坏件破坏形式完全吻合,真实可靠地反映了变速箱悬置横梁的破坏机理。同时提供多个优化方案,对优化方案进行了对比分析,选择其中最优结构,使其满足使用要求,避免应力集中引起的早期断裂现象。

1、变速箱悬置横梁断裂失效描述

本变速箱悬置如图1所示,变速箱悬置横梁如图2所示,变速箱悬置横梁两端通过橡胶减震垫固定在车架上,中间通过螺栓连接在变速箱上,变速箱悬置横梁为直槽钢结构,材料为510L,屈服极限355MPa,主梁及垫板厚度均为6mm。

图1 变速箱悬置

图2 变速箱悬置横梁

本车型载重50t,用于拉沙土,使用路况主要为沙土路面及二级公路,路况较恶劣,车辆在行驶约10000公里左右时出现批量性的裂纹隐患或断裂,见图3和图4。

图3 裂纹产生

图4 断裂

车辆在运行过程中,变速箱悬置横梁主要承受来自动力总成的质量载荷、动力总成输出的扭矩,同时会有路面冲击等动载系数的影响,以及起步、加速、减速、转弯多种工况因素影响,使得变速箱悬置的受力环境变得更加恶劣。

变速箱悬置横梁的断裂初步判定为疲劳断裂,引起变速箱悬置横梁疲劳断裂的最主要的载荷为变速箱悬置横梁吊挂变速箱所承受的垂向载荷。根据载荷的传递性,此变速箱悬置横梁的受力可以看做,连接变速箱处固定,连接车架处受垂向载荷,此变速箱悬置关于整车坐标系XZ平面对称,可将变速箱悬置横梁简化为悬臂梁,对悬臂梁做受力分析。

图 5

2、变速箱悬置横梁仿真分析

2.1 分析方法

本文横梁加载载荷F通过计算动力总成悬置系统极限工况求得[1,2],为简化计算,选择其中受力最大的一种工况, F取值5000N,同时本文采用各方案对比分析的方法,基于基础结构,分析各优化结构,对各个优化结构作评估,最终选择最优方案。

为了分析结果可信度更高,对不同方案的有限元模型划分相同的网格,加载相同的载荷,使用相同的求解器,采用相同的结果查看方式。同时CAE模型尽量采用逼近真实结构的连接方式,对横梁开裂的区域细化网格,同时避免边界条件加载在这些区域。

2.2 静强度分析

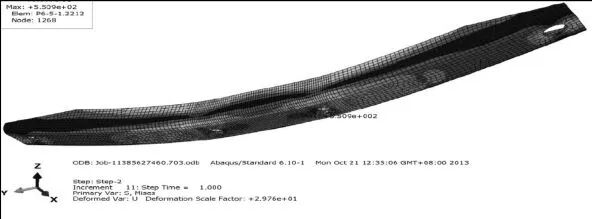

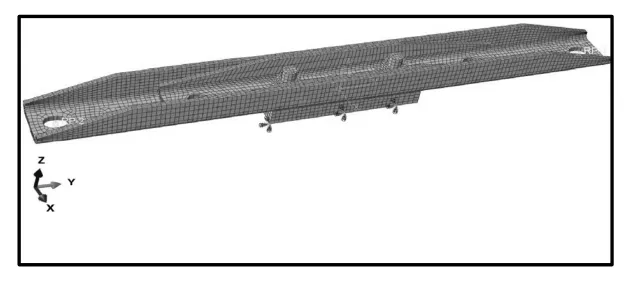

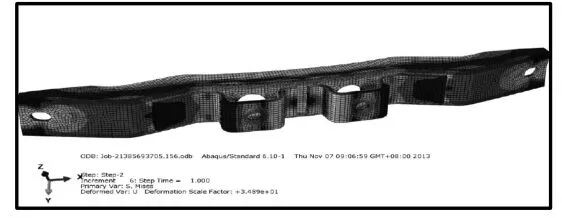

三维模型见图6,件1变速箱部分箱体;件2主梁;件3垫板;件4螺栓螺母。变速箱固定,在变速箱悬置横梁两端加载载荷F。

基于ABAQUS平台对变速箱悬置横梁建模,采用一阶非协调六面体单元,单元大小4mm,并在横梁开裂的区域采用网格加密处理,网格大小1mm,同时保证,在厚度方向单元数量不少于3个,凡各个部件有真实接触,即采用接触,焊接即使用绑定约束,有限元模型见图7。

图6 三维模型

图7 有限元模型

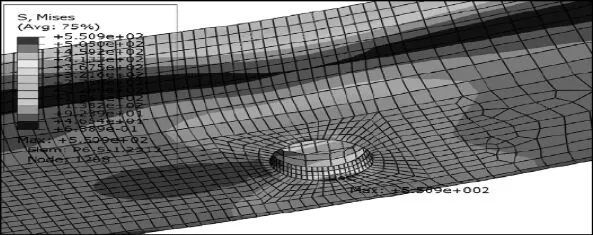

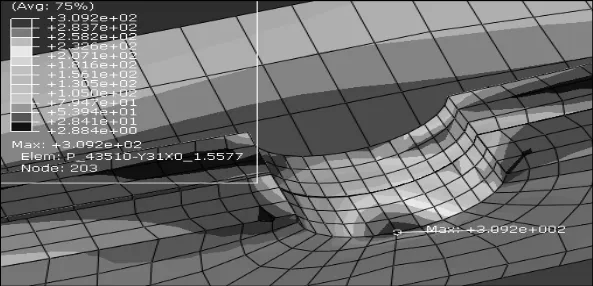

分析结果见图8、图9,最大应力为551MPa(备注:本分析为线性静态分析,主要用于模拟材料线弹性阶段,如果应力超出材料屈服极限,但没有出现畸形网格,应力结果仍可用),应力最大部位位于与变速箱连接贴合部位,见图9,与实物裂纹产生部位一致,见图3。

图8 整体应力云图

由(d)可见,最大弯矩在固定点B处,即变速箱悬置横梁与变速箱固定点处,其大小为|M|max=FL。且变速箱悬置横梁在此处有 φ17的安装孔,此孔为本悬置横梁结构的应力集中点,进一步降低了变速箱悬置横梁的强度。再加上可能存在的加工缺陷,在应力集中点逐渐产生细微裂纹,随着行驶里程的增加,裂纹逐渐扩展,以致其不能承受所加载荷而突然发生脆性断裂。

图9 危险点局部放大图

2.3 优化方案分析

优化方案一,将原变速箱悬置横梁加宽,主梁+垫板厚度采用10+4(mm)。分析结果见图10、图11,最大应力为355MPa,应力值有所减小,但危险点位置不变。

图10 方案一整体应力云图

图11 方案一危险点局部放大图

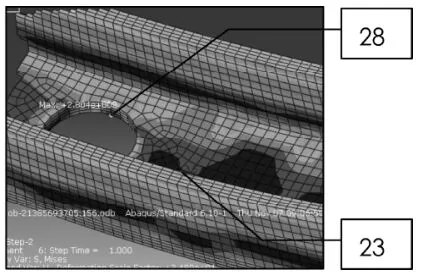

优化方案二,在原变速箱悬置横梁基础上加宽,垫板采用与主梁相同的结构,有限元模型见图12,分析结果见图13,最大应力为309MPa,应力值有所减小,危险点位置不变。

图12 方案二有限元模型

图13 方案二危险点局部放大图

优化方案三,采用拱形梁结构(6mm主梁+6mm垫板+圆垫块)。分析结果见图14、图15,最大应力为447MPa,应力最大部位为与变速箱螺栓连接处,应力有减小,危险点位置仍没有变化。

图14 方案三整体应力云图

图15 方案三危险点局部放大图

优化方案四,采用拱形梁结构(6mm主梁+8mm吊耳+4mm垫片)。分析结果见图17、图18、图19,最大应力为280MPa,应力值减小一半,危险点位置转移。

图16 方案四三维模型

图17 方案四整体应力云图

图18 方案四吊耳局部应力图

图19 方案四主梁局部应力图

3、结论

有限元分析结果与变速箱悬置横梁开裂的实际情况完全吻合,分析方法及分析结果是可信的。

优化方案一、二、三虽然经过不同方式的加强,应力值相对原结构有所下降,其中方案一、二最大应力小于355MPa,但它们危险点位置仍为与变速箱连接的安装孔,如果加工过程中产生缺陷,横梁就极易开裂。

优化方案四在结构上突破原有直槽钢结构,采用拱形梁+吊耳结构,最大应力值280MPa,安全系数1.26,在原结构基础上应力值减小49.2%,且危险点位置转移,进一步降低了断裂风险,同时该零部件各部位应力分布更加均匀,符合零部件等强度设计理念。综合考虑,最终选用优化方案四。

优化后的变速箱悬置横梁经过可靠性能试验,满足使用要求,投入市场使用的车辆,最大行驶里程已超过20万公里,且无任何故障发生。

[1] JDG-HT-C02-2007中重卡发动机悬置系统设计指南[S].内部资料.

[2] QJQ1052-2013_发动机悬置支架技术条件_20130816[S].内部资料.

[3] 石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京:机械工业出版社, 2006.

Application Of CAE In Heavy-duty Truck Gearbox Suspension Beam Failure Analysis

Wang Shousheng, Tang Shujiang

( Research Institute Of Heavy Commercial Vehicle, Anhui Jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

Heavy-duty truck gearbox beam is an important component of powertrain mount system,as auxiliary support of a powertrain mounting system, it’s main failure mode is fatigue fracture under impact loading of the road. according to a heavy-duty truck gearbox suspension beam fracture problems, by using CAE tool, to find the reason of the gearbox suspension beam fracture, and in accordance with the actual situation on the gearbox mount beams for structural optimization, through the method of comparative analysis, analyzes the optimized structure to meet the requirements, finally solve the gearbox suspension beam fracture.

gearbox mount; beam; CAE; Structural Optimization; ABAQUS

U467.3

A

1671-7988(2016)01-161-03

王守胜,就职于江淮汽车股份有限公司重型商用车研究所。