300 t/d聚酰胺6聚合成套设备及工艺技术特点

2016-12-23李德和

刘 迪,李德和

(北京三联虹普新合纤技术服务股份有限公司,北京 100102)

300 t/d聚酰胺6聚合成套设备及工艺技术特点

刘 迪,李德和*

(北京三联虹普新合纤技术服务股份有限公司,北京 100102)

介绍了300 t/d大容量聚酰胺6聚合成套设备及工艺技术的特点,以及采用该技术生产的聚酰胺6切片及纤维的产品质量。该技术主要包括两步两塔式聚合、三级萃取、双塔并联干燥、串级三效蒸发与裂解回收等工艺与设备,具有高效、高产、高质量及节能的特点;该技术生产的聚酰胺6切片其相对黏度偏差为±0.02,可萃取物质量分数小于0.5%,干切片含水率小于400 μg/g,可纺性好,能满足4 600 m/min以上高速纺丝要求;该技术节能降耗效果显著,生产中萃取浴比为1:1,己内酰胺单耗为1.001。

聚酰胺6 大容量 萃取 干燥 回收

聚酰胺6是重要的民用及产业用材料,广泛应用于服装、家居、轮胎帘子线以及工程塑料等方面。聚酰胺6聚合过程相对复杂,但产品性能优异,近几年较多的国内外公司都开始加大聚酰胺6产能的投资[1-2]。

目前,国内较先进的大容量即单线200~300 t/d(70~100 kt/a)聚酰胺6聚合生产工艺及设备技术得到了迅速发展。北京三联虹普新合纤技术服务股份有限公司(简称三联虹普)以高性能纤维对聚合切片原料需求为基础,对大容量聚酰胺6聚合生产技术进行了系统研究,包括两步两塔聚合、三级萃取、双塔并联干燥、串级三效蒸发与回收等工艺与设备,开发了200~300 t/d聚酰胺6聚合的成套设备和工艺技术。作者详细介绍了300 t/d聚酰胺6聚合的突破性技术以及采用该技术生产的聚酰胺6切片和聚酰胺6纤维的产品质量,以期为我国大容量聚酰胺6聚合技术的工程化推广应用提供指导。

1 300 t/d聚酰胺6聚合工艺及设备技术特点

1.1 两步两塔式聚合工艺及设备

常规聚酰胺6小聚合装置多以一段式连续聚合为主,该工艺集所有聚合反应于1根聚合管中,在生产上一般将己内酰胺经熔融系统加热过滤,并与链终止剂、消光剂二氧化钛混合后一起输送至聚合装置内,进行己内酰胺的水解开环、加成和缩聚反应,最终在聚合管出口获得聚酰胺6产品。以一段式连续聚合工艺为基础,可实现工业化生产能力最多可达50 t/d,且聚合物质量均一性较差,聚合切片适纺种类有限,多用于低速纺、POY-DTY等纺丝常规品种,难以满足高速纺高取向纤维(HOY)和全拉伸纤维(FDY)等品种的要求[3]。如果将一段式连续聚合工艺应用到300 t/d的聚酰胺6聚合生产中,会出现难以解决的问题:

(1)聚合物产品品质难以保证。由于单反应器直径大大增加,使水解开环、加成、缩聚、分子链终止反应等整个反应体系的建立变得复杂,各主副反应的控制难度增加,加大了聚合产物小分子的脱出难度,导致聚合物相对分子质量降低,相对分子质量分布变宽,影响最终聚合产物的品质。

(2)聚合物均匀性难以保证。随着聚合产能增加,在聚合管内容易出现传质传热不匀的问题,增加塔内径向温度差异,改变局部反应历程,破坏体系的稳定,降低聚合产物的收率,低聚物含量增多,影响聚合产物的均匀性。

(3)结构、经济合理性差。单一反应器体积庞大,设备制造难度和成本大大增加,同时在设备运输、现场装配和吊装上困难增大,且土建结构承重提高,将明显增加设备和土建的成本。

两步两塔式聚合工艺及设备见图1,其技术特点如下:(1)将聚合各步反应如水解开环、加成、缩聚、分子链终止反应等按反应特点进行分层设计,建立起分级反应、层级控制的聚合反应模型。其中,第一步预聚塔以完成己内酰胺的水解开环、加成反应为主,第二步后聚塔以缩聚反应为主。通过这个流程,将聚合水解开环、加成的吸热反应与缩聚放热反应进行分离,将原来的一级质量控制手段调整为预聚合物和终聚物双重质量保障措施,实现反应的稳定与有序控制,提高预聚产率和终聚产物的转化率,显著降低小分子脱出难度,对减少聚合产物中低聚物含量,保证聚合产物品质效果明显;(2)根据两步两塔聚合工艺设计思路,确定了聚合反应塔设备设计关键参数,包括各段分区与分配的设置、换热面积大小、长径比控制等。同时在聚合反应塔内部配套方面,设计出适应大容量流体分配的反应器特殊内构件,沿塔内高度方向建立起多重流体分配通道,改善塔内聚合物混流和整流效果,增加反应的比表面积,传质传热效果得到充分保证,提高聚合物径向分布的均匀性,聚合产物质量均一性得到保障;(3)两步两塔聚合工艺流程紧凑,设备结构合理,占地面积小,建筑层高与萃取、干燥等工序相匹配,无超高设备,设备承载要求不高,土建结构简单,现场安装方便。

图1 两步两塔聚合工艺流程Fig.1 Flow chart of two-step two-tower polymerization process

通过两步两塔式聚合工艺技术,装置日产量达200~300 t,聚酰胺6切片质量稳定,最终聚酰胺6熔体的相对黏度达2.4~3.5,相对黏度稳定,偏差值仅为±0.02,满足高性能纤维生产需求,聚酰胺6切片质量达到国际先进水平[4]。

1.2 三级萃取工艺及设备

由于聚酰胺6聚合反应可逆的特点,经聚合反应器生产的聚合物中仍含有质量分数为8%~12%未反应单体及低聚物(包括二聚物、三聚物等),这些低分子物质的存在,严重影响了聚酰胺6切片的品质和未反应单体的回收效率。为满足纤维纺丝的需求,必须将切片中的可萃取物质量分数降低至0.5%以下。

常规小聚合萃取装置多采用钟形分布器形式,具有4个特点:(1)生产能力较低,多为10~50 t/d,设备长径比大,不适合大容量装置的放大;(2)有效容积偏小,真空区域大,塔利用率低;(3)切片在塔内容易反混,导致脱单均匀性下降,影响脱单效果;(4)萃取浴比约为1:1.2,萃取耗水量大,单位产品能耗高。

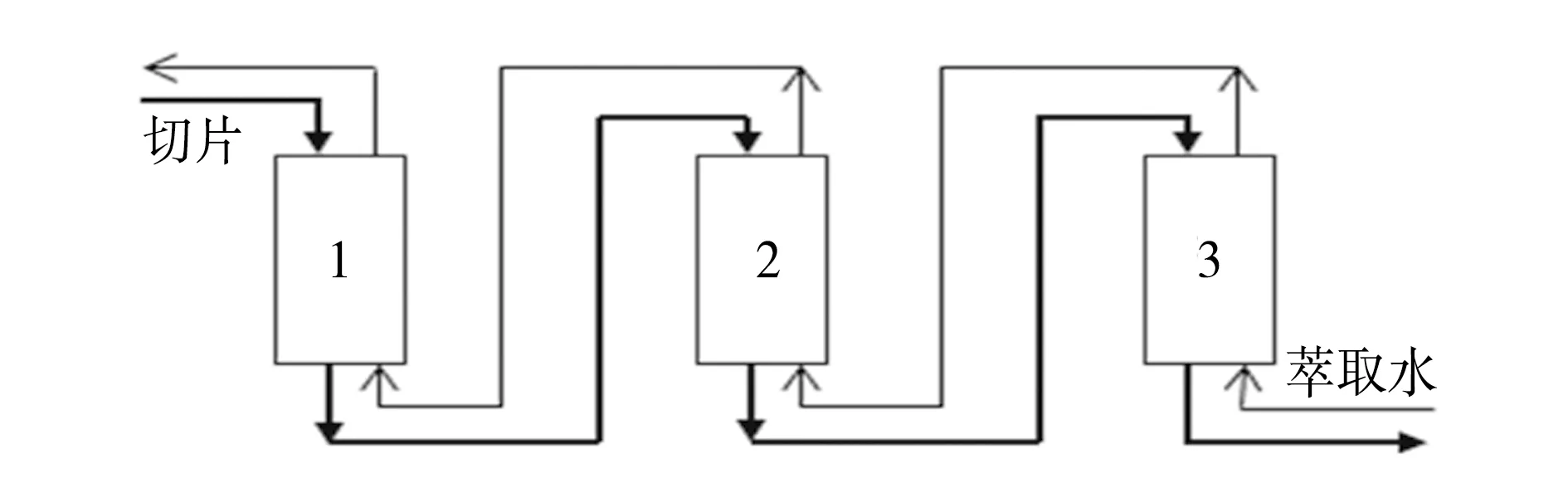

三级萃取生产工艺适用于大产能高效传质脱单,其工艺流程见图2。该技术在工艺设计、生产操作和设备结构等方面具有4个典型特征:(1)流程设计采用三级串联萃取工艺,生产能力获得大幅突破,可达200~300 t/d;(2)萃取塔塔高范围内有效利用率明显提高,空隙率明显减少,单位产品有效容积增加约30%;(3)通过工艺和设备的匹配设计,在萃取设备内部设置专用特殊内构部件,在塔内帮助构建平稳柱塞流,保证各级萃取塔内正流切片与逆流萃取水的稳定对流,消除死角,促进液相湍流和传质过程,降低轴向和径向切片颗粒流速的差异,避免切片颗粒的反混,保证切片颗粒萃取的均匀性,提高脱单率;(4)切片和萃取水的混合比例可以方便地在萃取塔内进行调节,通过萃取平衡体系的建立,实现大产能萃取的温度梯度控制与浓度梯度控制,大幅降低萃取浴比,使其接近于1:1。

图2 三级萃取工艺流程Fig.2 Flow chart of three-step extraction

与常规小聚合萃取效果相比,经三级串联萃取工艺的聚酰胺6切片中可萃取物含量显著降低,可萃取物质量分数由常规的0.5%降至0.4%以下,萃取浴比由常规1:1.2降至1:1,节水效果显著,能耗明显降低。

1.3 双塔并联干燥工艺及设备

常规小聚合单塔切片干燥装置干燥后的切片含水率约为600 μg/g,可满足常规品种的纺丝需要,比如低速纺、POY-DTY等,但普遍存在纤维强度低,品种单一、生产效率不高等特点,并且对纺丝速度高(如4 600 m/min以上)、质量要求高的HOY、FDY等差别化纤维品种,难以满足纺丝要求。如果以常规小聚合单塔切片干燥装置为模型进行工程放大,会存在4个方面的缺陷:(1)单塔体积庞大,干燥效果得不到保证;(2)径向气流分配容易发生紊乱,气流压力稳定性差;(3)气流分布器容易堵塞,导致切片干燥不匀等问题;(4)氮气消耗高,能耗大。

双塔并联干燥工艺能满足大产能聚酰胺6切片的干燥要求,建立了与大产能相匹配,并与干燥脱湿进程相符的塔内干燥氮气分布流型和流量分配系统,以及干燥塔内稳定的切片颗粒流动形态,其工艺流程见图3。该技术具有5个主要特征:(1)切片干燥能力可达200~300 t/d;(2)设计的双塔干燥气流工艺分配流程干燥效能明显提高,切片均匀性得到保证;(3)开发出干燥塔高精度新型轴向流氮气分布器,可以起到稳定氮气气流,消除堵塞,保证干热氮气与含湿切片充分逆向接触,使沿径向气流高效均布的作用;(4)优化干燥塔设计结构,开发出新型塔底和干燥塔内构件,减少干燥塔中心的切片与边界层切片流速差异,形成稳定的切片柱塞流,保证切片均衡的干燥停留时间;(5)降低了塔内循环氮气压力,减少动力损耗。通过共用氮气再生循环系统,保证并联双塔均一的干燥效果,最终实现低能耗和高脱水率。

图3 双塔并联干燥工艺流程Fig.3 Flow chart of drying process with two parallel towers

最终通过这些技术与设备的实施,干燥塔塔径得到有效控制,降低厂房土建荷载,节约设备占地面积和高度,大幅减少土建工程投资,并且获得了理想的干燥效果,干燥后的聚酰胺6切片含水率由常规600 μg/g降至400 μg/g以下,满足了高性能聚酰胺纤维高速纺丝的要求。

1.4 串级三效蒸发与裂解回收工艺

经萃取后的萃取水溶液中,可萃取物的质量分数为8%~12%,这些可萃取物的成份组成比较复杂。目前,己内酰胺回收工艺一般采用浓缩液直接聚合技术,即将浓缩液直接打回聚合反应工序,但采用该技术回收单体所生产的切片无法用于高速纺丝。因此开发高效、节能、高质量的单体全回用回收技术是大容量生产的迫切需求。串级三效蒸发与裂解回收技术集三效蒸发、齐聚物分离、解聚为一体,实现己内酰胺全回用,其工艺流程见图4。该技术在工业生产上的优势主要有:(1)回收单体品质高,经过三效蒸发后浓缩液低聚物质量分数达80%~90%,然后进入裂解反应器进行低聚物、环聚物、齐聚物的开环处理,完成裂解的单体可达到新鲜己内酰胺品质,可重新进入聚合反应体系;(2)实现了己内酰胺的全回用,解决了传统回收装置中低聚物、环聚物、齐聚物无法回收的难题,实现己内酰胺的闭路循环;(3)能耗低,三级蒸发余热用作二级蒸发热源,二级蒸发余热用作一级蒸发热源,热量利用最大化;高效浓缩液裂解工艺,能耗大幅降低,缩短工艺再处理流程;(4)生产成本低,满足切片质量对回用单体的要求,大幅降低原料成本。

图4 串级三效蒸发与裂解回收工艺流程Fig.4 Flow chart of series triple-effect evaporation and pyrolysis recovery process

通过串级三效蒸发与裂解回收工艺技术,既可以保证回用己内酰胺的质量,又使己内酰胺的单耗和能耗大幅度降低。据测算己内酰胺单耗由常规小聚合的1.040降至1.001,对于200~300 t/d的聚合生产线,节约新鲜己内酰胺3~4 kt/a,显著降低了生产成本,减少了固体残渣物,实现了物耗、能耗的双降,使聚合生产更加高效、经济和环保。

2 大容量聚酰胺6切片及纤维品质

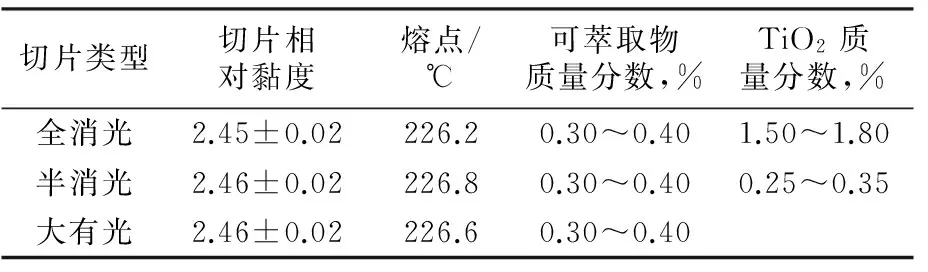

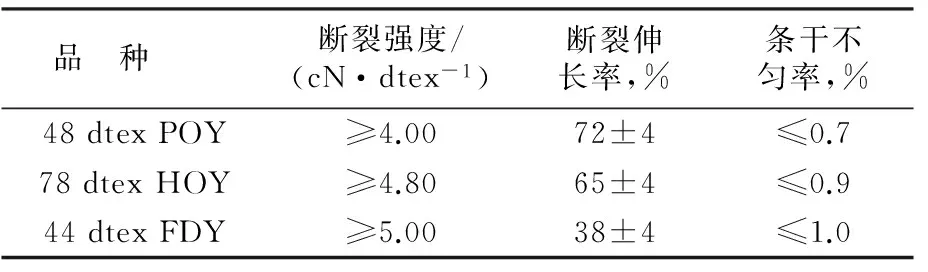

该技术已在长乐力恒锦纶科技有限公司、浙江方圆聚合纤技术有限公司等实施并成功开车。通过该工艺技术生产的聚酰胺6切片指标稳定,相对黏度偏差仅±0.02,可萃取物含量低,干切片含水率低,纺丝速度高,适纺产品多,涵盖POY,HOY,FDY等各种功能性差别化纤维品种,具有纺丝可挥发单体少,纺丝环境友好,丝束条干不匀率低,纤维强度高,伸长不匀率低等优点,产品获得下游用户的好评。该技术生产的聚酰胺6切片质量指标见表1,聚酰胺6纤维质量指标见表2。

表1 300 t/d聚酰胺6切片质量指标Tab.1 Quality index of 300 t/d polyamide 6 chips

表2 聚酰胺6纤维质量指标Tab.2 Quality index of polyamide 6 fiber

3 结论

a. 300 t/d大容量聚酰胺6聚合成套设备及工艺是一项高效、高产、节能的新型技术。其主要技术特点包括两步两塔聚合、三级萃取、双塔并联干燥、串级三效蒸发与裂解回收等。

b. 大容量聚酰胺6聚合技术得到的聚酰胺6切片相对分子质量分布窄、产品质量稳定、含水率低于400 μg/g、可纺性好,适用于高速纺FDY,HOY和POY等纤维生产的需要。

c. 大容量聚酰胺6聚合生产中己内酰胺单耗大幅降低,由常规小聚合的1.040降至1.001,是极具发展潜力的绿色节能成套技术。

[1] 燕丰.帝斯曼计划在北美建高粘度聚酰胺6工厂[J].橡塑技术与装备,2014(22):63.

[2] 王晨.朗盛比利时高科技聚酰胺塑料工厂投产[J].精细与专用化学品,2014(7):27.

[3] 金离尘.我国聚酰胺纤维产业链的发展[J].合成纤维工业,2009,32(1):36-39.

[4] 曹荣,周莺.国外聚酰胺6生产技术发展现状与经济分析[J].现代化工,2004,24(增刊1):1-3.

◀国内外动态▶

威海拓展高性能碳纤维技术再获突破

威海拓展纤维有限公司(简称威海拓展)自主研发的高强碳纤维高效制备产业化关键技术于2015年12月22日进行了现场评审。评审一致认为,威海拓展实现了GQ4522级碳纤维高效制备产业化关键技术突破,具备了建设产品性能更高、生产能力更大的千吨级产业化生产线的技术基础。在评审现场,6纺位原丝生产线稳定运行,且实际纺丝速度超过270 m/min。12K原丝在碳化后经北京航空航天大学检测,拉伸强度为5 133~5 668 MPa、拉伸模量为236~241 GPa、伸长率为2.16%~2.38%。

据介绍,干喷湿纺原丝制备技术是碳纤维高效制备产业化关键技术之一,威海拓展2001—2005年曾开展过这方面的技术攻关,纺丝速度达到100 m/min。为满足市场需求,该公司2012年再次立项,经过3年的工程化技术研发,现已掌握了干喷湿纺原丝制备过程中的大型聚合反应釜设计制造、高效聚合工艺、高效脱单脱泡、快速低温凝固、超高效水洗、高倍蒸汽拉伸、专用油剂研制及上油工艺等关键技术。

(通讯员 钱伯章)

Technological features of 300 t/d polyamide 6 polymerization complete equipment and process

Liu Di, Li Dehe

(BeijingSanlianHopeShin-gosenTechnicalServiceCo.,Ltd.,Beijing100102)

The technological features of 300 t/d large-capacity polyamide 6 polymerization complete equipment and process were introduced, as was the quality of the produced polyamide 6 chip and fiber. This technology comprises two-step two-tower polymerization, three-step extraction, two parallel tower drying, series triple-effect evaporation and pyrolysis recovery, etc. This technology possesses the features of high efficiency, high production output, high quality and low consumption. The produced polyamide 6 chip has the relative viscosity variation of ±0.02, extractable mass fraction below 0.5%, moisture content of dried chip below 400 μg/g and good spinnability, which satisfies the requirements of high-speed spinning above 4 600 m/min. This technology offers significant energy-saving consumption-reduction effect with the extraction bath ratio about 1:1 and caprolactam unit consumption 1.001.

polyamide 6; large capacity; extraction; drying; recovery

2015- 09-18; 修改稿收到日期:2015-12-20。

刘迪(1961—),女,教授级高级工程师,研究方向为聚酰胺新材料聚合及纺丝产业化。E-mail:liudi@slhpcn.com。

国家科技支撑计划课题基金 2013BAE01B01。

TQ323.6;TQ342+.11

A

1001- 0041(2016)01- 0058- 04

*通讯联系人。E-mail:slhpldh@163.com。