6063铝合金在冲击载荷下的尺寸效应及数值模拟

2016-12-23李落星郭鹏程李荣启

叶 拓 李落星 郭鹏程 李 健 李荣启

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

6063铝合金在冲击载荷下的尺寸效应及数值模拟

叶 拓 李落星 郭鹏程 李 健 李荣启

湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082

采用霍普金森压杆(SHPB)在不同冲击压力下对不同尺寸的6063铝合金圆柱试样进行压缩实验。结果表明:在相同压力冲击下,材料的应变率随着试样高径比和横截面的增大而减小。不同尺寸试样在相同的应变率下得到的应力-应变曲线基本吻合。尺寸(直径×高度)为φ8mm×4mm与φ8mm×5mm的试样能获得较广的应变率响应范围。采用ABAQUS有限元软件对铝合金的SHPB动态冲击实验进行了数值模拟,通过二波法计算得到的应力-应变曲线与拟合结果及实验结果吻合较好。

铝合金;动态压缩;尺寸效应;数值模拟

0 引言

铝合金由于具有密度低、比强度高、比弹性模量大、加工性能良好、价格低廉等优点而被广泛应用于航空航天和汽车等领域[1-3]。6063铝合金是目前工业上应用最广泛的铝合金之一。其结构在服役过程中除了承受准静态载荷外,还需承受冲击、爆炸等动态载荷。随着铝合金在汽车、航空航天领域的大量使用,其在动态冲击载荷下的力学响应行为越来越受到研究者的重视。研究表明,高应变率下材料的应力响应行为与准静态存在显著差异,特别是当应变率达到104s-1时,金属材料的流动应力呈快速增长趋势。然而,以往大多数有关铝合金力学性能的研究集中在低应变率(10-4~10-1s-1)范围内,对铝合金在高应变率下的力学性能和变形机理的研究还不够深入[4-5]。为了更好地对铝合金结构件进行设计和分析,有必要进一步研究6063铝合金在动态载荷下的力学行为。

分离式霍普金森压杆(splitHopkinsonpressurebar,SHPB)是研究材料动态力学响应的主要手段之一,广泛用于测试各类工程材料在1×102~1×104s-1应变率范围内的应力-应变曲线[6-7]。研究表明[8],泡沫铝材料的力学性能具有较为明显的尺寸效应,当厚度不变时,其屈服应力会随压缩截面的增大而提高,压缩截面不变时,泡沫铝的屈服应力先随试样厚度的增加而减小,然后趋于稳定。Gama等[9]通过仿真分析,发现铝合金试样尺寸与压杆截面不匹配对其弹性模量及其力学响应有重要影响。当试样直径为压杆直径的0.533倍时,模拟得到的弹性模量误差达42.9%,其力学响应行为也存在明显差异。孙善飞等[10]对SHPB实验的尺寸效应进行了深入分析,发现当试样与压杆截面比降至临界值时,实验误差会随截面比的增加而迅速增加。由此可知,对于特定的材料和压杆,都需要确定一个合理的试样尺寸,以便获得可靠的实验结果。

目前,国内外对金属材料在动态载荷下的尺寸效应进行了相关研究,但有关铝合金尺寸效应的研究还相对较少,特别是工业应用较广的6063铝合金,目前未见相关报道。本文以均匀化处理后的6063铝合金为研究对象,系统研究其在不同冲击压力下的应变率及其应力响应,探讨该合金在动态载荷下的尺寸效应。采用ABAQUS动力学分析软件,对6063铝合金在不同冲击压力下的动态压缩力学响应进行数值模拟,分析铝合金流变应力与应变速率的相关性,探讨Johnson-Cook模型在描述一维应力状态下铝合金力学本构关系的可行性。

1 实验材料及方法

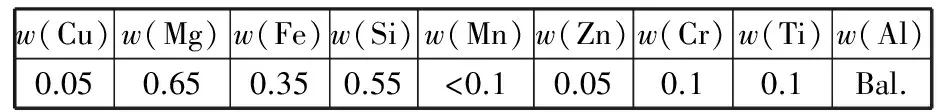

配制6063铝合金的原料为Al-Cu、Al-Mn、Al-Ti等中间合金以及工业纯Al和纯Mg。合金采用石墨坩埚在井式电炉中进行熔炼,其化学成分如表1所示。铸锭先在560 ℃下均匀化处理16h后随炉冷却至室温,以获得均匀的显微组织,最后采用DK7716D型电火花数控线切割机切取圆柱形压缩试样。均匀化后合金的显微组织如图1所示,其晶粒呈等轴状,平均晶粒尺寸约为60μm。

图1 均匀化后6063铝合金的未变形显微组织

%

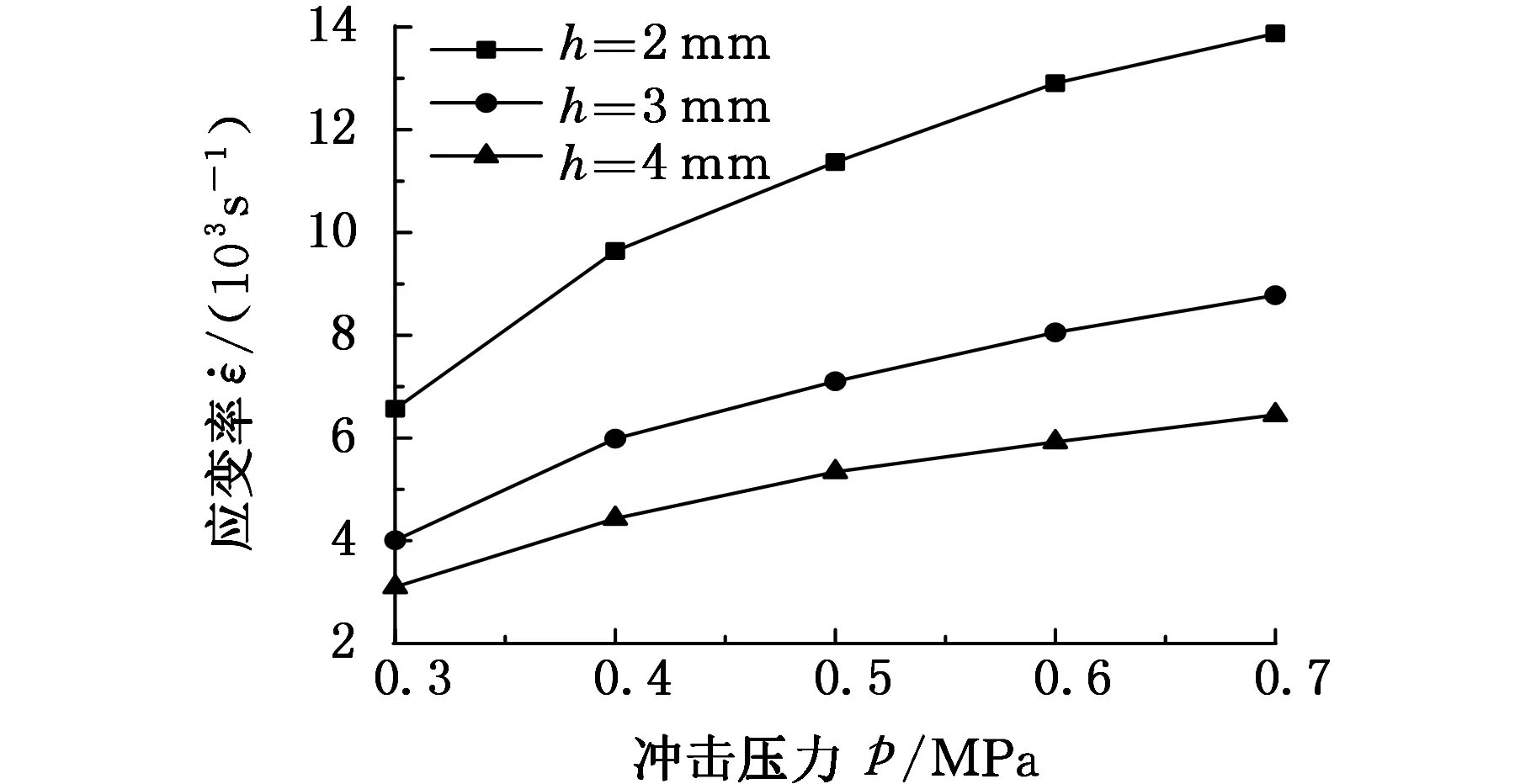

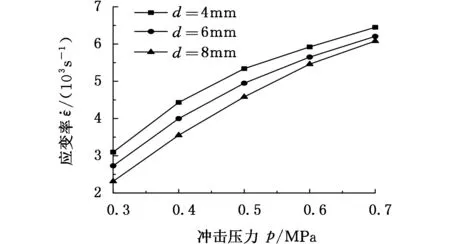

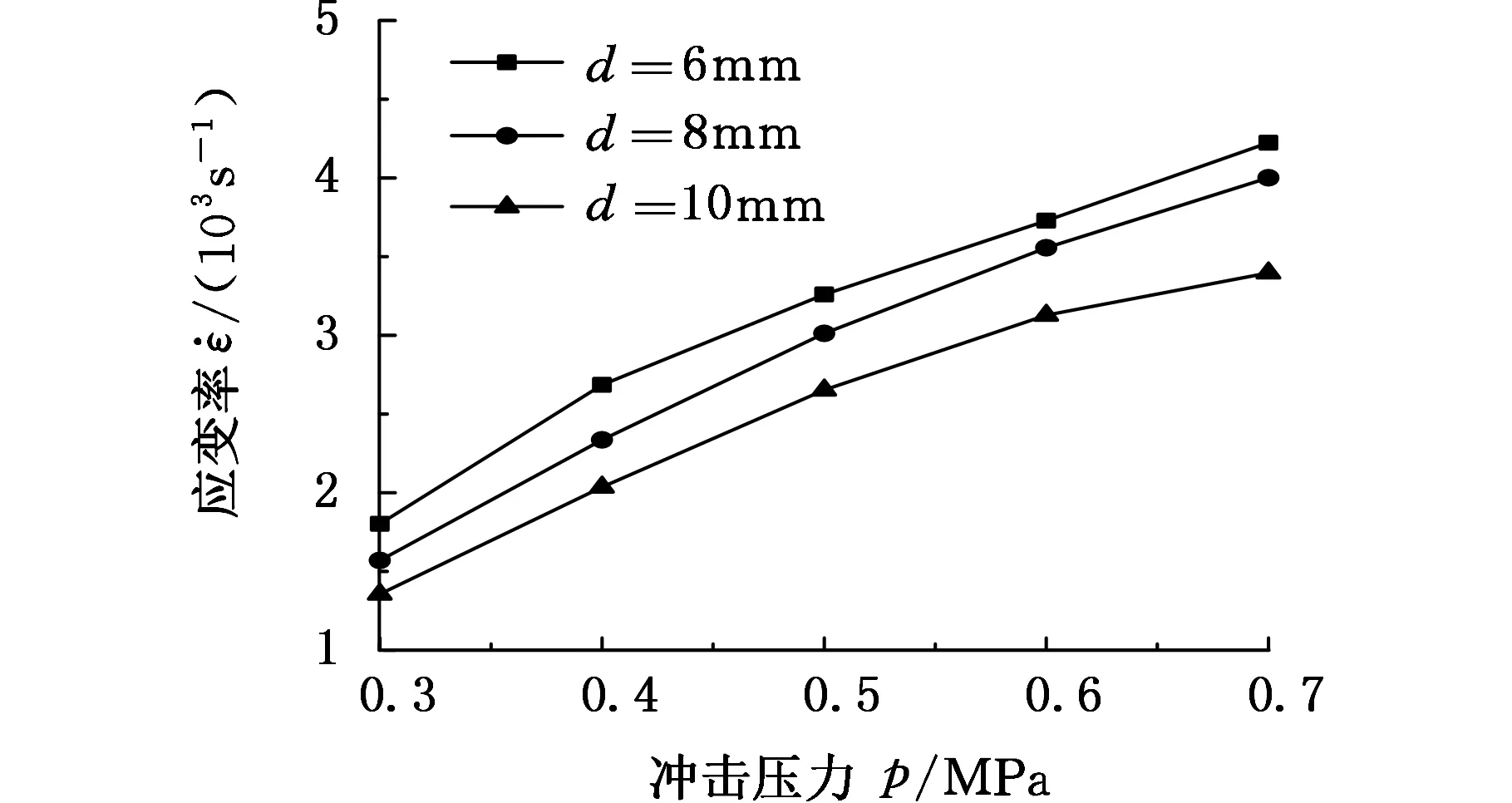

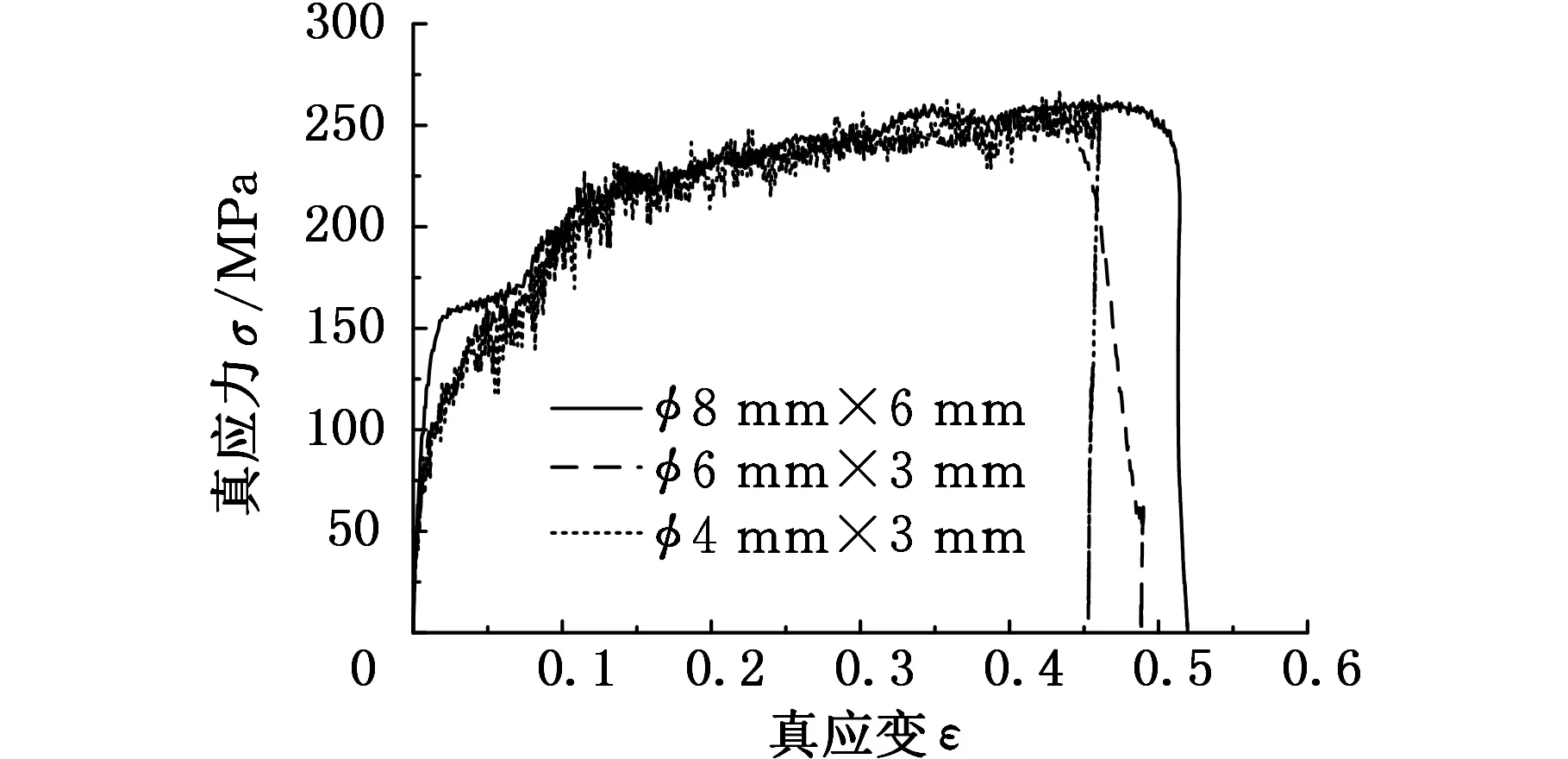

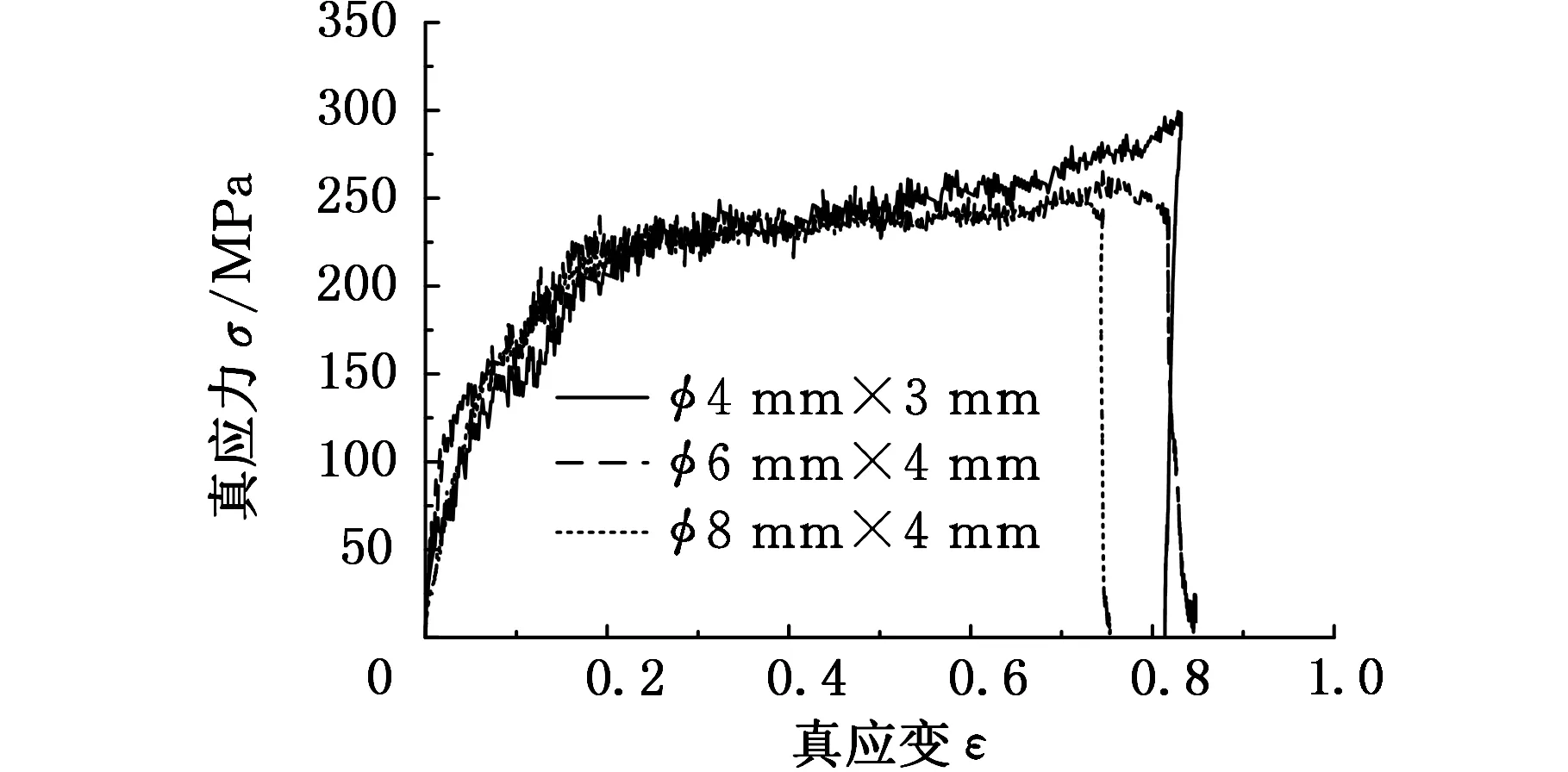

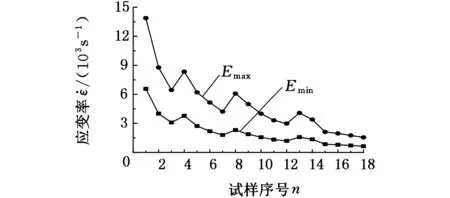

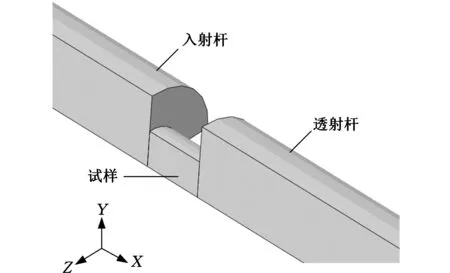

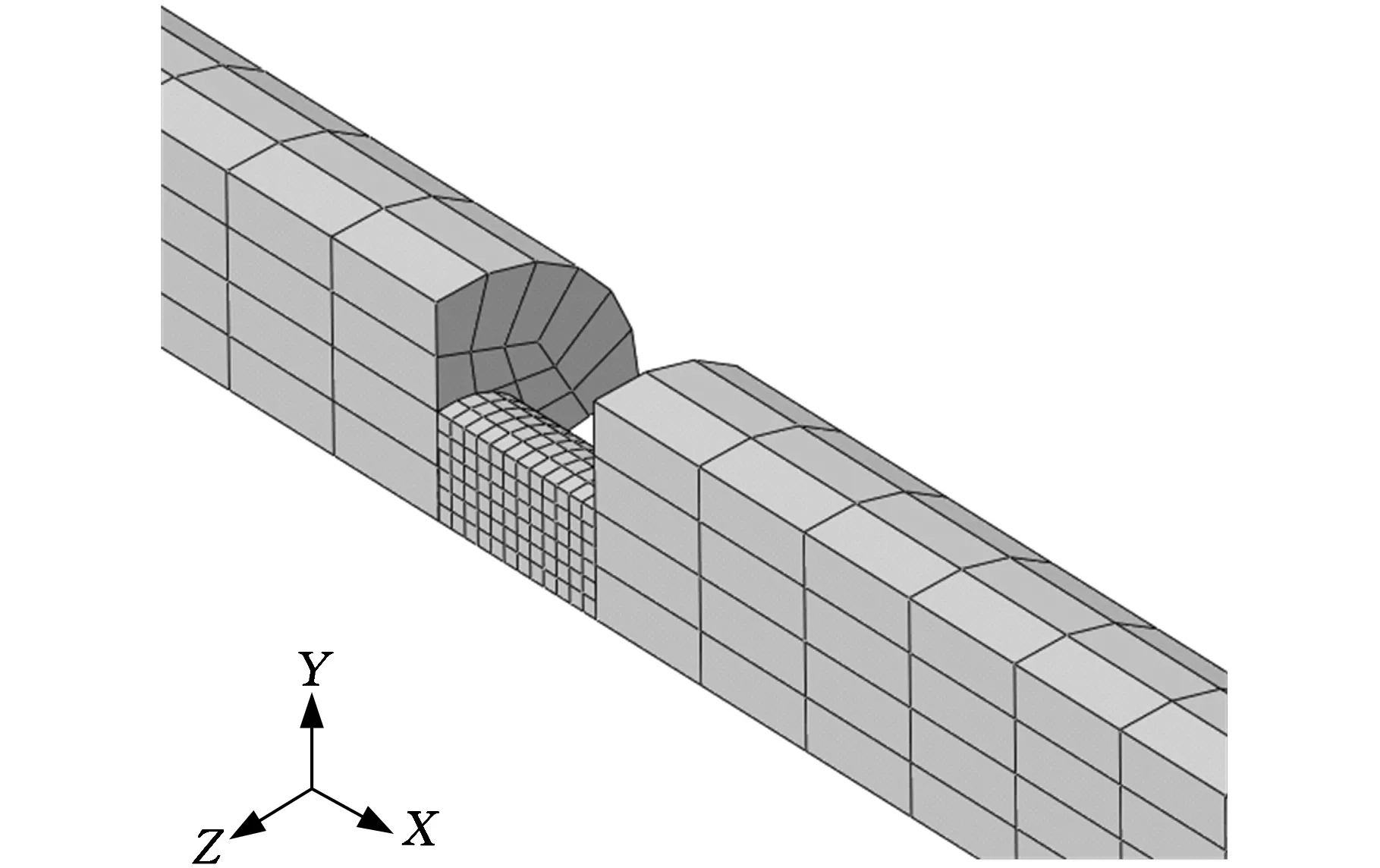

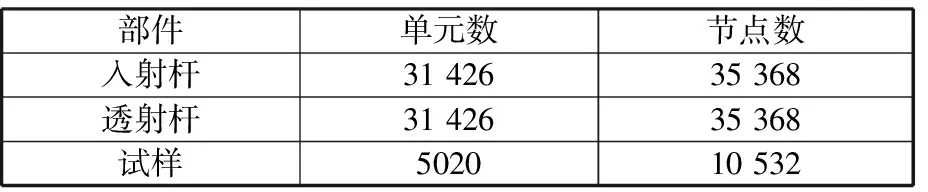

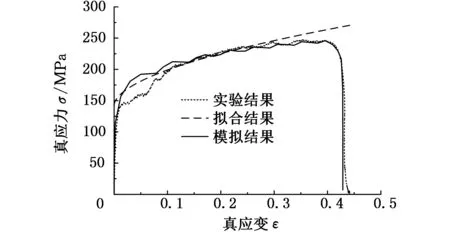

利用分离式Hopkinson压杆(SHPB)系统进行高速冲击实验。图2为SHPB装置示意图,主要包括子弹发射系统、入射杆、透射杆、能量吸收装置和信号采集系统。压杆材料为合金钢,直径为14mm,入射杆和透射杆长度均为1400mm,子弹长度为200mm,实验采用可调节气枪作为发射装置。为了研究材料在动态载荷下的尺寸效应,试样的高径比取值范围为0.5 图2 分离式Hopkinson压杆装置示意图 序号直径d(mm)高度h(mm)h/d序号直径d(mm)高度h(mm)h/d1420.50010860.7502430.75011870.8753441.00012881.0004630.500131050.5005640.667141060.6006650.833151070.7007661.000161080.8008840.500171090.9009850.6251810101.000 2.1 高径比对应变率的影响 图3~图6所示为同一直径不同高度(即不同高径比)的试样在不同冲击压力下的平均应变率曲线。由图3~图6可知:4组试样的平均应变率与冲击压力的关系曲线基本相同,表现为随冲击压力的升高,冲击实验所获得的应变率增加,曲线的斜率不断减小;相同直径的试样,随高径比的不断增大,冲击所得到的应变率不断减小,且降幅随冲击压力的增大不断增大。 图3 高径比对应变率的影响(d=4 mm) 图4 高径比对应变率的影响(d=6 mm) 图5 高径比对应变率的影响(d=8 mm) 图6 高径比对应变率的影响(d=10 mm) 2.2 横截面对应变率的影响 图7~图9所示为同一高度不同直径(即不同横截面大小)试样的应变率与冲击压力的关系曲线。由图7~图9可知,高度相同时相同冲击压力下所获得的应变率随直径的增大不断减小,减小试样直径是提高实验应变率的有效方法。 2.3 尺寸效应对6063铝合金动态强度的影响 图7 横截面对应变率的影响(h=4 mm) 图8 横截面对应变率的影响(h=5 mm) 图9 横截面对应变率的影响(h=6 mm) 图10~图13所示为不同尺寸(d×h)试样在相同应变速率下的真应力-真应变曲线。相同应变率下不同尺寸试样的应力-应变曲线基本重合,表明在本文所选的尺寸范围内实验用铝合金的尺寸效应不明显,且基于不同尺寸试样冲击所得到的应力-应变曲线均可靠。因此在常规Hopkinson杆上通过采用不同尺寸试样来获得相应的应变率实验数据是可行的,减小试样尺寸可获得应变速率较大的实验数据。SHPB实验原理建立在一维假设(又称平面假设)和均匀性假设的基础上。根据一维假设,利用一维应力波理论确定材料变形的应力、应变和应变速率。试样必须符合一定尺寸要求才能满足均匀性假设。对于本文的铝合金,试样尺寸能满足均匀性假设。一维应力假设与试样尺寸及压杆直径与试样直径的比值有关。要想获得可靠的实验结果,需选择合适的试样尺寸。当试样尺寸与压杆截面不匹配时,会使得应力波发散,不满足一维应力假设,基于一维应力波理论获得的实验数据会失真。 图10 相同应变率下不同尺寸试样的动态流变应力 s-1) 图11 相同应变率下不同尺寸试样的动态流变应力 s-1) 图12 相同应变率下不同尺寸试样的动态流变应力 s-1) 图13 相同应变率下不同尺寸试样的动态流变应力 s-1) 2.4 最佳试样尺寸的选取 试样尺寸的选择对于所获得的应变率分布及范围具有重要的影响。为了衡量试样尺寸对其的影响,本文定义应变率响应系数K与截面面积匹配系数F: (1) (2) 式中,Emax、Emin分别为撞击杆的最高应变率与最低应变率(根据实验具体压力范围而定,本文最低压力为0.3MPa,最高压力为0.7MPa)撞击下试样的平均应变率;D为压杆直径。 显然,应变率响应系数越大说明该试样在实验冲击条件下所能达到的应变率范围越广。应变率响应系数K与截面面积匹配系数F的实验计算结果如表3所示。表3中不同试样的应变率响应及应变率响应系数变化趋势如图14所示。 表3SHPB实验的相关参数 序号直径d(mm)高度h(mm)h/dFEmax(s-1)Emin(s-1)K1420.5000.2501387365702.1122430.7500.250877640092.1893441.0000.250644930992.0814630.5000.375834537852.2055640.6670.375620627302.2736650.8330.375515321962.3477661.0000.375422418022.3448840.5000.500608023142.6279850.6250.500499618882.64610860.750.50400115702.54811870.8750.500331913262.50312881.0000.500297911972.489131050.5000.625407915852.574141060.6000.625339713562.505151070.7000.62521218512.492161080.8000.62519627932.474171090.9000.62517587172.4511810101.0000.62515546412.424 (a)应变率响应结果 (b)应变率响应系数变化趋势图14 表3中不同试样的应变率响应及应变率响应系数变化趋势 综合表3和图14可以看出,随着截面匹配系数的增大,冲击所获得的最低应变率的变化相对较小,而所获得的最高应变率则迅速减小。当截面匹配系数为0.25和0.375时应变率响应系数相对较小,截面匹配系数为0.5和0.625时获得的应变率响应系数均高于2.4。应变率响应系数较大时的试样尺寸为φ8mm×4mm与φ8mm×5mm,表明对于本文所用的SHPB装置,采用尺寸为φ8mm×4mm与φ8mm×5mm的试样可获得较大的应变率响应范围。 数值模拟与实验相互结合,可以获得实验无法得到的大量物理量,为理论分析提供指导。如汽车碰撞过程中,铝合金保险杠被压溃变形就是一个高速冲击的过程。通过不同初始条件、不同材料参数的模拟计算,为产品设计提供充分的数据支撑。因此高速冲击过程的数值模拟研究具有重要的现实意义。 3.1 有限元模型与网格划分 通过大型商业软件ABAQUS建立高速冲击的有限元模型。基于SHPB实验装置,将子弹、入射杆、透射杆、试样简化成共轴的圆柱体。为了减少计算量,采用1/4有限元模型进行仿真分析,仿真模型由子弹、入射杆、透射杆和试样组成。压杆直径为14mm,入射杆与透射杆长度均为1.4m,试样尺寸φ6mm×3mm。计算单元使用8节点六面体单元3Dsolid164,该单元可用于三维的显式结构实体,节点在X、Y、Z方向有平移、速度和加速度的自由度。图15和图16所示分别为计算几何模型和有限元网格模型。有限元模型单元数与节点数见表4。 图15 SHPB几何模型 图16 SHPB有限元网格模型 部件单元数节点数入射杆3142635368透射杆3142635368试样502010532 3.2 材料属性和边界条件 压杆采用线弹性钢材料模型,其密度为7850kg/m3,弹性模量为200GPa,泊松比为0.28,试样采用Johnson-Cook材料模型来描述其动态响应过程。实验用铝合金的密度为2820kg/m3,室温弹性模量为71GPa,泊松比为0.33。结合实验用铝合金的静态和动态压缩应力-应变曲线,通过Johnson-Cook本构方程拟合得到材料参数。拟合结果如下: (3) 与X轴垂直的平面施加X方向的位移约束,与Y轴垂直的平面施加Y方向的位移约束,接触类型选择面面自动接触(automaticsurfacetosurface,ASTS)。按单元最小尺寸确定时间步长,确保计算稳定收敛。子弹和入射杆撞击的接触类型选择ASTS接触,为减弱沙漏效应,采用罚函数接触算法。 3.3 数值模拟计算结果与讨论 在入射杆和透射杆的中点附近位置选取对称的两点,获得入射波和透射波的应变波曲线。按两波法重构得到铝合金的应力-应变曲线。调整子弹入射速度,可以得到试样在不同应变率变形下的应力-应变曲线。为了验证数值模拟的有效性,将子弹入射速度为27m/s即应变率为4100s-1时的数值模拟结果、拟合数据及试验结果进行了对比,结果如图17所示。可以看出,使用Johnson-Cook本构模型来表征实验用6063铝合金在动态压缩载荷下的力学响应是合理的。从拟合结果来看,数值模拟结果与实验结果以及基于Johnson-Cook本构模型的拟合结果吻合得较好。在高应变率下,动态冲击是一个瞬态过程,塑性变形产生大量的热量,且没有足够时间向外扩散,导致材料内部温度升高,整个过程接近于绝热过程,因此产生绝热温升ΔT。绝热温升公式为[11] (4) 图17 数值模拟、实验和Johnson-Cook本构拟合结果的对比 式中,cV为质量定容热容;ρ为材料的密度;η为表征总塑性功转化为热量的比例系数。 通过计算可知,应变率为4100s-1时,绝热温升达40 ℃,局部温升将远高于40 ℃。因此材料的应变率效应和变形温升效应耦合在一起,采用解耦的Johnson-Cook模型描述材料的应力-应变曲线存在一定不足。 (1)基于不同尺寸试样的动态冲击应变率响应,研究了实验用6063铝合金的尺寸效应。结果表明相同冲击压力下材料获得的应变率随着试件高径比、截面积的增大而减小。相同的应变率下得到的应力应变曲线基本吻合,即实验用6063铝合金在高速冲击载荷下无尺寸效应。 (2)试样尺寸为φ8mm×4mm与φ8mm×5mm时可获得较大的应变率响应范围,减小试样尺寸是提高试样应变率的有效方法。 (3)基于静态与动态应力-应变曲线,得到实验用铝合金Johnson-Cook本构方程。此外,采用Johnson-Cook本构表征的材料模型进行仿真所得到的应力-应变曲线与实验和Johnson-Cook本构模型的拟合结果基本一致,为铝合金高应变率力学行为的研究提供了重要的手段和理论指导。 [1]LeeWS,TangZC.RelationshipbetweenMechani-calPropertiesandMicrostructuralResponseof6061-T6AluminumAlloyImpactedatElevatedTemperatures[J].Materials&Design,2014,58:116-124. [2] 刁可山,周贤宾,李晓星,等.铝合金AA6082(T5)挤压型材基本力学性能试验和成形极限图的建立[J].中国机械工程,2004,15(13):1202-1204.DiaoKeshan,ZhouXianbin,LiXiaoxing,etal.AnInvestigationofMaterialPropertiesofAluminumExtrusions6082(T5)andtheEstablishmentofFLD[J].ChinaMechanicalEngineering,2004,15(13):1202-1204. [3] 回丽,于翔,许良,等.航空铝合金腐蚀坑当量化技术[J].中国机械工程,2015,16:2233-2243.HuiLi,YuXiang,XuLiang,etal.OnQuantita-tiveTechniquesofCorrosionPitsofAerialAlumi-numAlloys[J].ChinaMechanicalEngineering,2015,16:2233-2243. [4]ZhangX,LiH,LiH,etal.DynamicPropertyEvaluationofAluminumAlloy2519AbySplitHopkinsonPressureBar[J].TransactionsofNonferrousMetalsSocietyofChina,2008,18(1):1-5. [5]OosterkampLD,IvankovicA,VenizelosG.HighStrainRatePropertiesofSelectedAluminumAlloys[J].MaterialsScienceandEngineering:A,2000,278(1):225-235. [6] 付秀丽,艾兴,刘战强,等.高速切削加工航空铝合金7050-T7451剪切角模型研究[J].中国机械工程,2007,18(2):220-224.FuXiuli,AiXing,LiuZhanqiang,etal.StudyonShearAngleModelofAluminumAlloy7050-T7451inHighSpeedMachining[J].ChinaMechanicalEngineering,2007,18(2):220-224. [7] 凌玲,李星星,王学林,等.0Cr18Ni9不锈钢本构模型及其对切削力预测影响分析[J].中国机械工程,2012,23(18):2243-2248.LingLing,LiXingxing,WangXuelin,etal.ConstitutiveModelofStrainlessSteel0Cr18Ni9andItsInfluenceonCuttingForcePrediction[J].ChinaMechanicalEngineering,2012, 23(18):2243-2248. [8] 杜晓磊, 杨福俊, 王纪伟. 闭孔泡沫铝力学性能的尺寸效应研究[J]. 热加工工艺, 2012, 41(10):20-22.DuXiaolei,YangFujun,WangJiwei.SizeEffectsInvestigationonMechanicalPropertiesofClosed-cellAluminumFoam[J].Material&HeatTreatment, 2012, 41(10):20-22. [9]GamaBA,SergeyLL,GillespieJrJW.Hopkin-sonBarExperiment:AnalysisandSimulation[R].Newark:UD-CCMResearchReview, 2002. [10] 孙善飞, 巫绪涛, 李和平, 等.SHPB实验中试样形状和尺寸效应的数值模拟[J]. 合肥工业大学学报(自然科学版), 2008, 31(9):1509-1512.SunShanfei,WuXutao,LiHeping,etal.NumericalSimulationofEffectsofSpecimenSizeandShapeinSHPBExperiment[J].JournalofHefeiUniversityofTechnology(NaturalScienceEditi-on), 2008, 31(9):1509-1512. [11]YeT,LiL,GuoP,etal.EffectofAgingTreatmentontheMicrostructureandFlowBehaviorof6063AluminumAlloyCompressedoveraWideRangeofStrainRate[J].InternationalJournalofImpactEngineering, 2016, 90:72-80. (编辑 王旻玥) 作者简介:叶 拓,男,1987年生。湖南大学机械与运载工程学院博士研究生。主要研究方向为铝合金加工成形。李落星,男,1968年生。湖南大学机械与运载工程学院教授、博士研究生导师。郭鹏程,男,1985年生。湖南大学机械与运载工程学院博士研究生。李 健,男,1991年生。湖南大学机械与运载工程学院硕士研究生。李荣启(通信作者),男,1972年生。湖南大学机械与运载工程学院讲师。 EffectofSpecimenSizeatImpactLoadof6063AluminumAlloyandNumericalSimulation YeTuoLiLuoxingGuoPengchengLiJianLiRongqi StateKeyLaboratoryofAdvancedDesignandManufacturingforVehicleBody,HunanUniversity,Changsha,410082 Dynamiccompressionexperimentsofhomogenized6063alloyatdifferentimpactpressureswerecarriedoutbasedonsplitHopkinsonpressurebar(SHPB)technique.Theresultsshowthatthestrainrateofthe6063alloydecreaseswithincreasingoftheratiooflengthtodiameterandcrosssectionatacertainimpactpressure.Thespecimenswithdifferentsizesobtainasimilarstress-straincurvewhendeformedunderasamestrainrate.Itisfoundthatφ8mm×4mmandφ8mm×5mmspecimensexhibitawiderangeofstrainrateresponse.TheSHPBdynamiccompressionwassimulatedbyusingABAQUSsoftware.Thetruestress-truestraincurveswerecalculatedbytwo-waveanalyticmethod.Thenumericalsimulationresultsandfittedresultsarebasicallyinagreementwiththeexperimentalresults. aluminumalloy;dynamiccompression;sizeeffect;numericalsimulation 2016-01-25 国家自然科学基金资助项目(51475156);国家科技重大专项(2014ZX04002071) TG146 10.3969/j.issn.1004-132X.2016.23.017 徐本柱,男,1972年生。合肥工业大学计算机与信息学院副教授。研究方向为计算机辅助技术、生产调度。发表论文20余篇。吉 靖,男, 1993年生。合肥工业大学计算机与信息学院硕士研究生。费晓璐,女,1991年生。合肥工业大学计算机与信息学院硕士研究生。

2 实验结果与分析

3 SHPB实验数值模拟

4 结论