聚丙烯挤压造粒机螺杆芯轴断裂失效分析

2016-12-19那治国

那治国

(中国石化北京燕山分公司,北京 102500)

聚丙烯挤压造粒机螺杆芯轴断裂失效分析

那治国

(中国石化北京燕山分公司,北京102500)

针对某石化公司聚丙烯挤压造粒机螺杆芯轴的断裂失效,进行了材质核查、断口分析、受力分析,结果表明:该螺杆芯轴属于疲劳断裂,断裂位置发生在芯轴的固体输送区和熔融区交界处,由于此处扭矩的施加位置、大小和方向的不连续变化,以及芯轴与混炼元件的对中和配合间隙存在问题而造成,提出改进该螺杆芯轴工作区段的设计,以及校核和调整芯轴与混炼元件的装配同心度和间隙的建议。

聚丙烯挤压造粒机 螺杆芯轴 断裂 失效分析

1 断裂概况

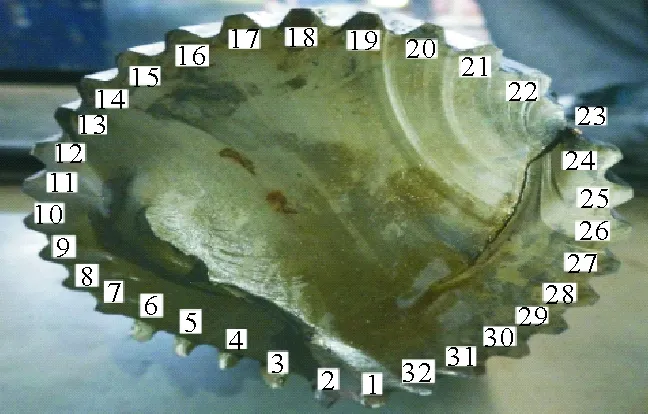

某石化公司聚丙烯挤压造粒机投用于2010年10月,2014年5月8日其螺杆芯轴发生了断裂。该造粒机筒体工作温度为200 ℃左右,其螺杆由芯轴及外部螺旋混炼元件组合而成,根据不同工作段的要求配有不同的螺旋混炼元件,固体输送区的混炼元件是连续的螺旋,熔融区的混炼元件是不同取向排布的椭圆块,如图1所示。螺杆芯轴为花键轴,带有32个模数为5、齿深5.5 mm、压力角30度的齿,总长8 600 mm、外径Φ169 mm、转速为200 r/min,外形如图1(a)所示。螺杆工作段分为固体输送区、熔融区、熔体输送区,也称为加料段、压缩段和计量段,但一般熔融区长度和压缩段不重合,随原料和工艺的不同而不同。该芯轴的断裂位置在固体输送区和熔融区的交界处,如图1(a)中蓝色箭头所示。

2 材质分析

开展螺杆芯轴材质的化学成分和机械性能等核查分析,明确了:①供货方提供的芯轴的化学成分为氢含量0.59×10-6,氧含量21×10-6;复检氢含量0.3×10-6,氧含量16×10-6,材料的化学成分符合要求;②供货方提供的低倍分析为中心疏松1级,其它低倍缺陷0级,夹杂物只有1级细氧化物和0.5级细硫化物,材料的洁净度也符合要求;③供货方提供的组织为回火索氏体和贝氏体,晶粒度8级;④供货方提供的芯轴材质的常规拉伸性能和冲击性能,以及复验结果,表明材质性能均匀、机械性能也符合要求。

3 断口宏观分析

进行螺杆芯轴断口的宏观分析,如图2所示。观察发现,断口有明显的多组不同取向的贝壳状疲劳条纹(图2中a、b),存在多处疲劳起裂源(图2中箭头所示)。由于这两条疲劳裂纹在不同平面上扩展,因此,在断口上出现了一个台阶。并且,图2中c处断口微观形貌已模糊,说明此处先发生断裂,在随后的断裂过程中发生了氧化和磨损。

图1 螺杆芯轴与混炼元件

图2 轴芯宏观断口

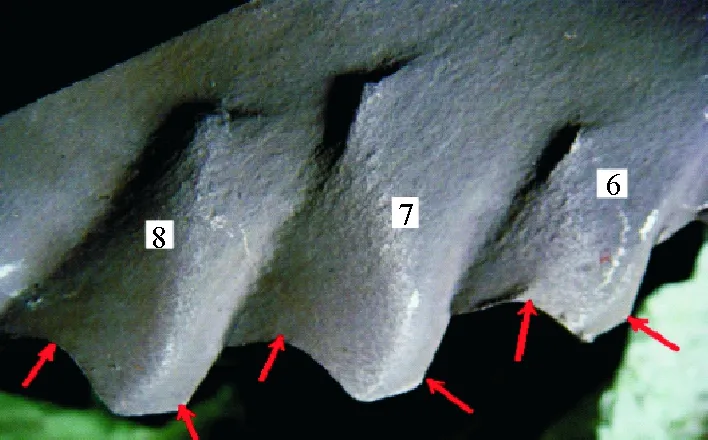

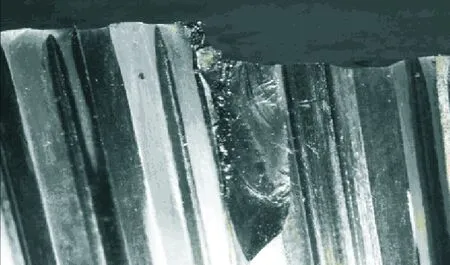

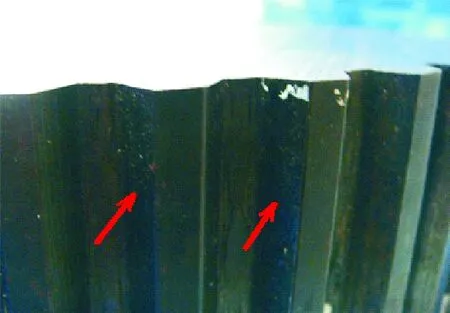

进一步观察发现,大部分齿面都有严重磨损,见图3。从形态分析有些可能是拆卸过程造成的。从断口磨损情况分析,1#齿是最后断裂位置;2-5#齿是先出现损伤的,其中5#齿的断口细节见图4;从6#齿起,齿根裂纹源由齿右侧变成了齿左侧,见图5;23#齿磨损缺失,其侧面形貌见图6,可清楚看到断口上的疲劳条纹,说明发生了疲劳断裂。对应图2中a处,在远离断裂位置可见有两个齿根有磨损,如图7中箭头所示。

图3 齿编号

图4 5#齿的断口形貌

图5 6-8#齿的断口相貌

图6 23#齿的疲劳断裂

图7 对应图2中a处磨损的两齿

4 受力分析

螺杆在输送、压缩、熔化、均化和排气过程中,受物料磨损和腐蚀作用使得螺杆和料筒的配合间隙过大,会不可避免的导致螺杆失效;另外,在挤出过程中,螺杆强度不足也会出现断裂。花键轴联接承载力分析要复杂的多,受两个不同过程的影响:一是齿面的磨损以及配合区域间隙和偏心度的增大;二是受齿的影响动载荷会引起应力集中和变化导致疲劳断裂。设计、制造中的花键配合间隙可在瞬间产生强烈撞击,致使工作面产生塑性变形,造成花键联结失败[4]。花键轴外花键与内花键啮合间隙存在问题会在工作时引起共振,致使花键轴产生扭转疲劳断裂[5]。下面分析齿面损伤和齿根的弯曲疲劳。

a)齿面损伤。相关研究表明[6]渐开线花键副的主要损伤形式是齿面的微动磨损,而接触应力和相对滑移是影响花键副微动磨损的两个重要参数。花键副几何示意见图8。渐开线花键副的平均接触应力为:

式中,Pc——平均接触应力,N/m2;

z——齿数;

D——分度圆直径,m;

a1——轴向接触长度,m;

a2——径向接触宽度,m;

T——施加扭矩,N·m。

图8 花键副几何示意

综合花键副的接触应力和相对滑移分布规律可知,轴向z=a1处是花键副的危险位置,在该处接触应力和相对滑移均达到最大。

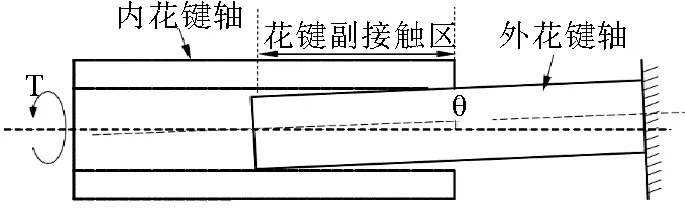

另外,花键轴联接常会存在角向不对中的情况,如图9所示,角向不对中为θ,内花键轴为主动轴,外花键轴为从动轴。由于角向不对中的存在,导致花键轴在承受扭矩的同时产生弯矩,使得花键副各齿受载不均,造成部分齿受载过大,极易加剧花键副微动磨损。角向不对中对花键副的微动磨损的影响比扭矩更加显著,是花键副微动磨损失效的主要影响因素。

图9 存在角向不对中的花键副示意

b)齿根的弯曲疲劳。花键副齿面除了受垂直于齿面的接触应力及剪切应力外,还受到相切于齿面的切向应力,即外花键轮齿所受的弯曲应力。弯曲应力是花键疲劳损伤的重要因素。综合径向和轴向弯曲应力分布可知,外花键后端齿根处弯曲应力集中较严重[6]。

结合上述分析,该螺杆芯轴的断裂位置在固体输送区和熔融区的交界处,在固体输送区的混炼元件是螺旋型的,沿不同截面的扭矩施加位置是连续变化的;而在熔融区,混炼元件是不同角度排布的椭圆块。这样,在固体输送区和熔融区的交界处,扭矩施加位置的变化突然变成不连续的,且还存在扭矩大小和方向的变化,这些变化都会传递到花键轴的齿面,使该截面处不同的齿面受到不同的影响。可见,螺杆芯轴的断裂位置与螺杆的螺杆区段混炼元件设计有关。花键轴的渐开线齿面各处的接触应力大小是不同的,摩擦力也不同,沿轴长度方向的应力分布也是不均匀的;而且在装配同心度差的情况下,沿圆周不同的齿受力不同,个别齿的受力要大于同心装配的情况;在装配间隙较大时,齿面还会受到冲击力。从图4~图5可见,断口上不同齿的损伤情况不同,图4表明5#齿是右根部疲劳起裂和左齿面接触疲劳起裂;而图5表明6~8#齿是左根部和右齿顶尖部疲劳起裂。另外,6#齿左齿面也有接触疲劳起裂的痕迹,证明了该花键轴在运行过程中渐开线齿的两面都受力,这种现象只存在于花键轴与螺杆区段对中不好和有间隙的情况。从图2可见,正是齿2~8的断裂导致了c区的断裂,这是花键轴的早期损伤。由图7可见有两个齿根位置磨损严重,这也表明了花键轴的对中有问题。所用螺杆芯轴的热加工、热处理均符合要求,花键加工完成后还进行了低载静压长时的矫直处理,这种工艺不会产生分布突变的残余应力,故不应是造成花键轴断裂的原因。

5 结论与建议

结合上述螺杆芯轴材质核查、断口分析、受力分析,获得以下结论。

a)芯轴材质的化学成分、金相组织、洁净度及机械性能均符合要求。

b)芯轴断口形貌呈现多组不同取向的贝壳状疲劳条纹,存在多处疲劳起裂源,断裂位置发生在固体输送区和熔融区的交界处。

c)芯轴断裂位置处,扭矩施加位置的变化突然变成不连续的,且还存在扭矩大小和方向的变化,这些变化都会传递到花键轴的齿面,使该截面处不同的齿面受到不同的影响。

总之,该螺杆芯轴失效是由于疲劳断裂而造成,断裂位置发生在芯轴的固体输送区和熔融区的交界处,由于此处扭矩的施加位置、大小和方向的不连续变化,以及芯轴与混炼元件的对中和配合间隙存在问题而造成。为此,提出改进建议:该螺杆芯轴的混炼元件螺杆区段的设计需改进,同时,花键轴的装配同心度和间隙需校核和调整。

[1] 朱复华.螺杆设计及其理论基础[M],轻工业出版社,1984.

[2] 张轶蔚,杨民,DIN5480标准渐开线花键联结的设计计算[J],机械工程师,2011(5):20-23.

[3] P.Dietz,G.Sehafer,K.Wesolowski, 陈其泰译.花键轴联接应力和磨损特性[J].工程设计,1996(1):31-38.

[4] 黄满香,压路机驱动轴断裂、花键齿磨损的分析与改进[J].机电技术, 2012(8):91-94.

[5] 刘松.花键轴断裂原因分析[J].失效分析与预防, 2013, 8(1):30-34.

[6] 胡正根.航空渐开线花键副微动损伤研究[D].南京:南京航空航天大学,2013.

FractureFailureAnalysisofScrewCoreSpindleinaPolypropyleneSqueezingGranulator

Na Zhiguo

(SINOPEC Beijing Yanshan Petrochemical Co., Ltd., Beijing,102500)

In this paper, the fracture reason of screw core spindle in an polypropylene squeezing granulator of a petrochemical enterprise is analyzed,and the fracture analysis, material analysis and stress analysis are done. The results show that the fracture of spline screw core spindle is fatigue fracture, and that the fracture location is between the intersection of solid conveying zone and melting zone in the core spindle, and that the fracture reasons are because the applied location, size and direction of the torque discontinuous change, and the assembly concentricity and fit clearance between the spindle and mixing elements are unreasonable. So the work section of core spindle need to redesign and the assembly concentricity and fit clearance need to check and adjust.

polypropylene squeezing granulator;screw core spindle;fracture;failure analysis

2016-03-18

那治国,工程师,毕业于东北大学机械设计与理论专业,现在燕山石化公司从事设备管理工作。