薄壁件加工工艺分析与研究

2016-12-19吴小四

营 梦,吴小四,张 芹

(安徽三联学院,安徽 合肥230601)

薄壁件加工工艺分析与研究

营 梦,吴小四,张 芹

(安徽三联学院,安徽 合肥230601)

薄壁结构零件被广泛应用在汽车、航空、航天、造船、家电、机械等制造行业。特别是计算机辅助设计与制造技术的发展,使得机械设计及制造领域对复杂零件的加工制造等都实现了良好的现代化。文章以金属薄壁件烟灰缸为例,通过并结合烟灰缸的设计要求进行加工工序设计以及加工工艺的处理优化和UG仿真建模等,实现了良好的尺寸协调性,使薄壁件的加工技术在一定程度上有所突破。

金属薄壁件;UG;自动编程;仿真加工

1 薄壁件加工工艺分析与研究的背景

1.1 金属薄壁件的应用及发展现状

近年来,由于航空航天、汽车等制造业迅速发展,在制造加工过程中对于铸件的要求越来越趋向于薄壁、高精度、高性能、集成化。人们愈来愈关注金属薄壁件广泛应用于制造车辆、航空航天、军械方面的优势[1]。所以,加快制造业中金属薄壁件的发展步伐具有很大的意义。

另外,由于薄壁件的刚性较差,所以金属薄壁件的加工向来是比较棘手的。而难以解决的并且一直困扰着机械加工行业的课题,就是薄壁零件机械加工的变形问题[2]。通常通过数控加工的方法进行加工。为此,要对刀具几何参数设定,程序的编制等方面进行实验[3],来保证加工顺利完成。

1.2 计算机辅助设计软件在机械制造行业的发展

近年来计算机技术和信息技术的发展,计算机辅助设计与制造技术在世界范围内得到迅速普及。CAD/CAM对于机械制造业而言是提高产品和制造质量、减少产品开发周期,提高产品开发效益的强有力工具。另外,工业生产对加工模具的设计工艺要求越来越严格,以往的模具加工方法似乎已经不能够满足加工的要求,这样就迫使计算机辅助设计与制造技术在模具设计以及加工制造中的发展和进步。在二十世纪八十年代,CAD/CAM技术仍然是被普遍应用于注射模具、模具铸造、压铸模具的制造与设计等方面[4]。

国际上在航空航天、汽车等各个工业生产部门都已经基本实现模具CAD/CAM技术的应用。比如波音飞机公司在波音777飞机上通过利用模具生产技术对所有的零件进行了三维实体建模,比以往的策划和装配程序效率大大提高,并设计出除了发动机以外的其他全部机械零件。

相比之下,国内计算机辅助设计与制造技术的研究和应用要落后于国外,但是也有一些相对比较成功的案例,例如国内的云马飞机制造公司采用CAD/CAM技术,将其成功地运用到模具设计制造与加工中,并且实现了较高难度的薄壁件的数控加工,减小了零件的开发周期,提高了设计效率。

2 数控加工中心加工工艺概述

2.1 薄壁件变形因素分析

在实际生产实践中,影响薄壁件加工变形的因素很多,常见的主要有:

1.切削热导致的工件变形,切削热产生的原因主要是被切削的金属在刀具的作用下,发生弹性和塑性变形而耗功,这是切削热的一个重要来源。此外,切屑与前刀面、工件与后刀面之间的摩擦也要耗功,也产生出大量的热量。所以,在切削工件时共有3个发热区域,即剪切面、切屑与前刀面接触区、后刀面与过渡表面接触区,而对于切削热的主要来源就是切屑变形功以及前、后刀面的摩擦功。切削速度提高,也会引起切削温度升高。对于切削热引起的变形应该采取的措施:(1)采取冷却效果较好的冷却液来进行加工冷却;(2)选用前角较大的刀具;(3)在切削速度不变的情况下,适当加大走刀量。

2.夹紧工件时夹紧力导致的工件变形,当装夹过程中,由于工件壁比较薄,夹紧力稍大就会引起工件发生变形,所以对于夹紧力引起的变形一般采取的措施是正确选择合适的套筒夹具,进而来增加装夹接触面积,或者是增加辅助加紧点。

2.2 加工的刀具选择

为了适应数控机床高效率、高速度和高自动化程度的数控系统,数控加工刀具的选择必须规范合理。通常数控加工刀具包含着通用刀具和连接刀柄等。在选取刀具时,刀片的外形和材质的选择应该要首先根据工件形状、加工条件和工艺选择等有关情况来选择,在综合考虑其他刀具的要求后,然后再根据刀片和加工中心的加工要求,选择合适的刀柄或刀杆,进行组装,各种刀具应该安装在加工中心机床的刀库中,并且按照程序进行换刀。此外,和普通刀具相比较,数控加工刀具有很多不同的要求,主要有下列特征:(1)刚性好、精度高、耐冲击性和热变形小;(2)良好的互换性,方便快捷换刀;(3)高性能刀具寿命较高,切削性不仅稳定且可靠;(4)按照标准化、系列化的要求,有利于程序的编辑和刀具的规范管理。

刀具对零件的加工质量同样具有重要的影响,不同的加工效果一般是由不同材质的刀具引起的。例如刀具的前后角、及刀具的主偏角同样可以影响同一把刀的加工能力[5]。为确保加工精度和产品质量的稳定性,在选择刀具过程中综合考虑以下3个因素:(1)刀杆有足够的稳定性和刚性[6]。(2)刀片应具有足够的强度、硬度和耐用度。(3)刀片要尽可能的采用标准刀片[7]。

2.3 切削用量的选择

数控加工中心铣加工过程中,加工参数包括切削深度,切削速度,切削宽度进给量。对于切削用量三要素的合理选择,通常是根据加工性能和确定背吃刀量ap的加工余量来选取。粗加工时,加工余量同时保留,如果允许机床刚度,加工余量应尽可能降息,以减少路径数。选用硬质合金刀具在中等功率机床上加工工件时,粗加工取ap=2mm-6mm,精加工取ap=0.3mm-2mm[8]。确定进给量f:进行粗加工时,对工件的表面加工质量要求不高,当切削力偏大时,进给量的选取是受切削力的主要影响。在刀杆、刀片和走刀机构强度允许的情形下,通常选择较大的进给量;在半精加工和精加工时,进给量的选取主要受加工表面质量的限制的原因是因为背吃刀量不大,产生的切削力较小。但进给量不能选的太小,否则不仅生产效率低,而且因为切削厚度太薄影响切削,进而影响加工质量[9]。确定切削速度:一旦确定刀具的使用寿命T、背吃刀量ap及进给量f之后,便可按公式计算切削速度vc,即随着主轴转速微调数控机床的控制面板开关,具有主轴转速调整的整倍数。

3 基于UG的烟灰缸建模

3.1 UG软件的介绍

UG是德国西门子公司开发的比较强大的一款三维系统软件,包括整合产品生命周期管理软件的CAD/CAE/CAM[10]。UG是从CAM发展而来的。NX是UGS新一代的数字产品开发系统,它可以通过利用调换进程来带动产品的更新。而NX8.0系统无缝集成应用程序除了能够迅速交付产品和过程的变化讯息,还能够从设计概念到制造加工产品,使用一个统一的解决方案用于主体参与和产品开发。同时NX8.0也能够在建模的灵活性和生产力方面树立起牢固的领先地位,在开发过程中可以随时与系统进行数据交流[10]。

3.2 烟灰缸建模

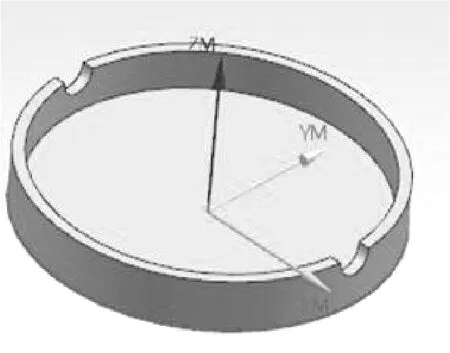

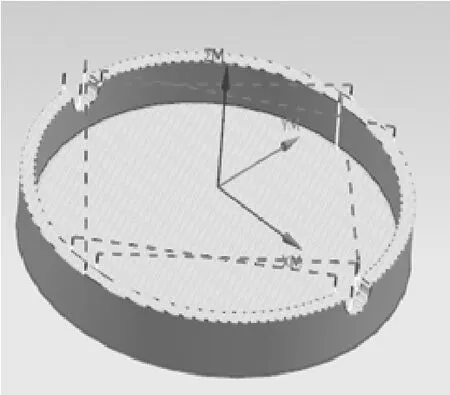

图1 零件图

4 基于UG烟灰缸的自动编程

4.1 烟灰缸数控加工工艺分析

该烟灰缸的表面光滑度要求很高,主要是由曲面、平面和凹槽组成的,结构比较简单,尺寸要求不高。加工材料可选为45号钢,采用硬质合金刀加工。

加工方案:对于该烟灰缸采用粗加工,半精加工,精加工的方法来保证加工质量。加工选择在立式铣床上逆铣加工。工件在加工过程中,采用平口钳进行装夹,在装夹过程中要注意工件和平口钳的矫正[11]。刀具选用端面铣刀和球头铣刀。

该零件在装夹时应采用互为基准的方法,做到准确的定位和夹紧以提高表面加工的形状精度,另外要避免手动调整方案。

加工工步:用ø10cm端铣刀粗铣烟灰缸的所有轮廓;用ø8cm球头铣刀半精加工烟灰缸所有轮廓;用ø6cm球头铣刀精加工烟灰缸所有轮廓;用ø5cm端铣刀精加工烟灰缸周边轮廓。

切削参数的选择:在粗加工时,留0.1mm的精加工余量,通过参考切削用量手册[12],来确定主轴转速和进给速度。切削速度设为80mm/min。另外,可以通过公示vc=dn/1000,计算主轴转速。

4.2 烟灰缸的加工

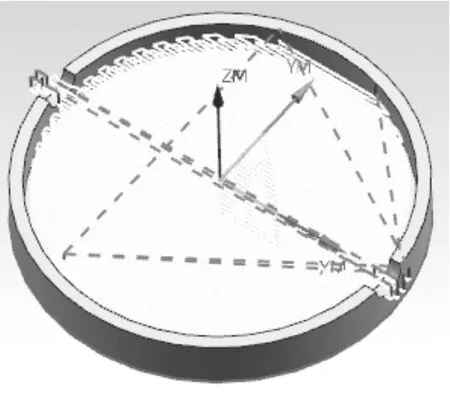

1.型腔粗加工(型腔铣)

图2 刀具轨迹

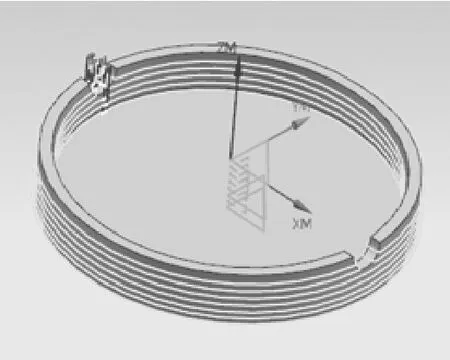

2.外部轮廓粗加工

图3 刀具轨迹

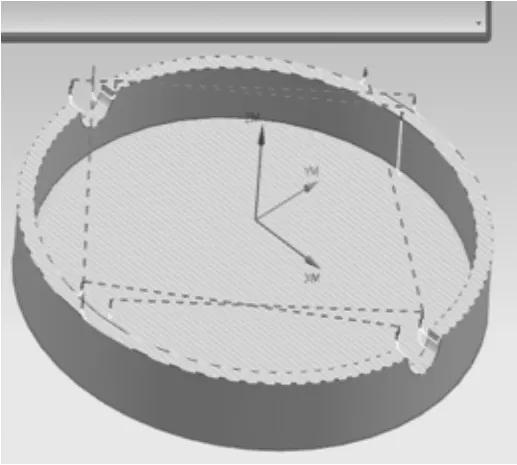

3.轮廓区域粗加工

图4 刀具轨迹

4.外部轮廓精加工

图5 刀具轨迹

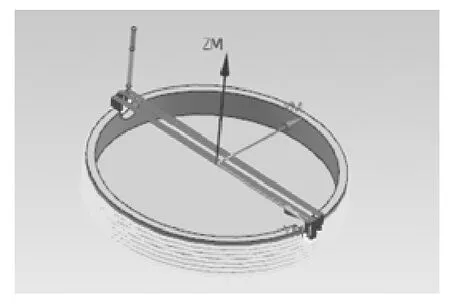

5.轮廓区域精加工

图6 刀具轨迹

6.周边轮廓的精加工

图7 刀具轨迹

4.2.1 数控机床的常用指令

1.G00-快速定位 格式:G00 X(U)_Z(W)_

2.G01-直线插补 格式:G01 X(U)_Z(W)_F_ (mm/min)

3.顺时针圆弧插补G02,逆时针圆弧插补G03用I、K(对应X、Z,为圆心相对圆弧出发点的坐标)拟定圆心位置,格式:G02(G03)X(u)_Z(w)_I_K_F_

4.其它常用指令 M03:主轴正传 M04:主轴反转 M05:主轴停止 M00:程序暂停 M01:计划停止M02:程序停止M30:程序结束,指针返回到开头M08:液状切削液开 M09:切削液关 G90:绝对坐标编程 G91:增量坐标编程

4.2.2 部分烟灰缸轮廓程序

N0010 G00 G90 X-5.583 Y.3444 U0.0 V0.0

N0020 G01

N0030 G03 X-5.6815 Y.4428 I.0985 J0.0

N0040 G01 X-5.8835

N0050 G02 X-5.9749 Y.5162 I0.0 J-.0936

N0060 G01 X-5.9775 Y.5282

N0070 G02 X-5.9788 Y.5488 I-.0656 J-.0144

N0080 X5.9777 Y.5605 I-5.9788 J.5488

N0090 X5.9758 Y.5181 I.1249 J.0156

N0100 X5.8823 Y.4428 I.0935 J-.0204

N0110 G01 X5.4852

N0120 G02 X5.3936 Y.5066 I.0019 J-.0949

N0130 X5.3865 Y.539 I-.094 J-.0377

N0140 G03 X-5.3865 I5.3865 J.539

N0150 G01 X-5.3876 Y.5282

5 结 论

UG数控仿真加工实践证明,采用以上不断优化的加工方案进行加工的薄壁件质量不仅能够满足实际需要,并且还可以满足薄壁件尺寸、形状、位置等的精度要求,另外工件表面的粗糙度与装配的质量也都能符合产品加工要求,为同类产品加工提供了借鉴。

[1]张诤,杨晶.大型薄壁复杂铝件铸造技术的现状与发展[J].机械管理开发,2005(5):65-66,68.

[2]张云峰,曹岩.薄壁件加工变形分析与控制[J].西安工业大学,2008(8):200,245.

[3]施永辉,施海明.数控机床在模具制造中的应用[J].南通纺织职业技术学院学报,2002(1):14-16.

[4]王丽敏,计小辈.模具设计制造中CAD/CAE/CAM技术的应用研究[J].现代制造技术与装备,2008(4):72-74.

[5]李奎,何达,何伟.薄壁件加工工艺优化技术研究[J].科技专论,2014(5):304.

[6]赵熹.薄壁件铣削技术的研究综述[J].中小企业管理与科技,2014(5):24-26.

[7]赵熹,曹岩.薄壁铣削技术研究[J].新技术新工艺,2014(1): 97-101.

[8]刘耀毅,薄壁件数控车加工工艺浅析[J].中国科技博览,2014,41:15-17.

[9]王树逵,齐济源.数控加工技术[M].北京:清华大学出版社,2009:60-95.

[10]章兆亮.UGNX8.0快速入门、进阶与精通[M].北京:电子工业出版社,2014:156-180.

[11]张洪波,汪延君,孙宝先.解析薄壁零件的加工工艺[J].赤子,2012(10):32-34.

[12]宋子深,陈发胜.薄壁碗状壳渐进成型技术的应用[J].导航与控制,2013(4):21-22.

责任编辑:胡德明

An Analysis and Research on the Processing Craft of Metallic Thin-walled Parts

Ying Meng,Wu Xiaosi,Zhang Qin

(Anhui Sanlian University,Hefei 230601,China)

Thin-walled parts are widely used in automotive industry,aviation,aerospace,shipbuilding, electrical appliances and machinery manufacturing industry.The development of computer aided design and manufacturing technology in particularhashelped realize the modernization ofthe processing and manufacturing of complex parts in mechanical design and manufacturing.The article,taking thin-walled metal ashtray as an example,makes a breakthrough in the processing technology of thin-walled parts to a certain extent.The size of the ashtray achieves coordination through processing procedure design based on the design requirements,processing technology optimization and UG simulation modeling.

metallic thin-walled parts;UG;automatic programming;simulation process

TG801

A

1672-447X(2016)05-0009-004

2016-08-27

安徽三联学院自然科学研究项目(kjyb2016007)

营梦(1990-),安徽宿州人,安徽三联学院助教,研究方向为机械CAD/CAM。