焊点热疲劳失效原因分析

2016-12-15王君兆邓胜良

张 伟 ,王君兆,邓胜良,马 聪

(深圳市美信检测技术股份有限公司,深圳 518000)

焊点热疲劳失效原因分析

张 伟 ,王君兆,邓胜良,马 聪

(深圳市美信检测技术股份有限公司,深圳 518000)

某PCBA样品在使用约半年后出现功能失效,该PCBA在封装后进行整体灌胶,将失效样品剥离,发现部分器件直接脱落,通过表面观察、切片分析、EBSD分析、应力分析、热膨胀系数测试等手段对样品进行分析,结果表明:各封装材料存在热失配,且焊点缺陷较多且存在应力集中区,加速焊点的疲劳失效进程,导致PCBA功能失效。

EBSD;热疲劳;应力集中;热失配

1 案例背景

失效样品为封装后整体灌胶的路灯电源PCBA,该PCBA在使用约半年后出现功能失效,失效比率约10 %,将失效样品的胶剥离后,发现部分二极管直接脱落,脱落二极管的引脚材料为A42(铁镍合金),引脚表面镀铜镀纯锡,PCB焊盘为OSP焊盘。

2 .分析方法简述

2.1 外观检查(见图1)

将送检样品进行剥胶处理后,发现确实存在器件脱落现象,脱落器件均为二极管器件,脱落后焊盘端和二极管引脚端未发现明显的异常污染现象,正常焊点成型良好。

对样品脱落器件进行统计,详见表1。由统计结果可知,出现器件脱落主要集中在三个区域位置。

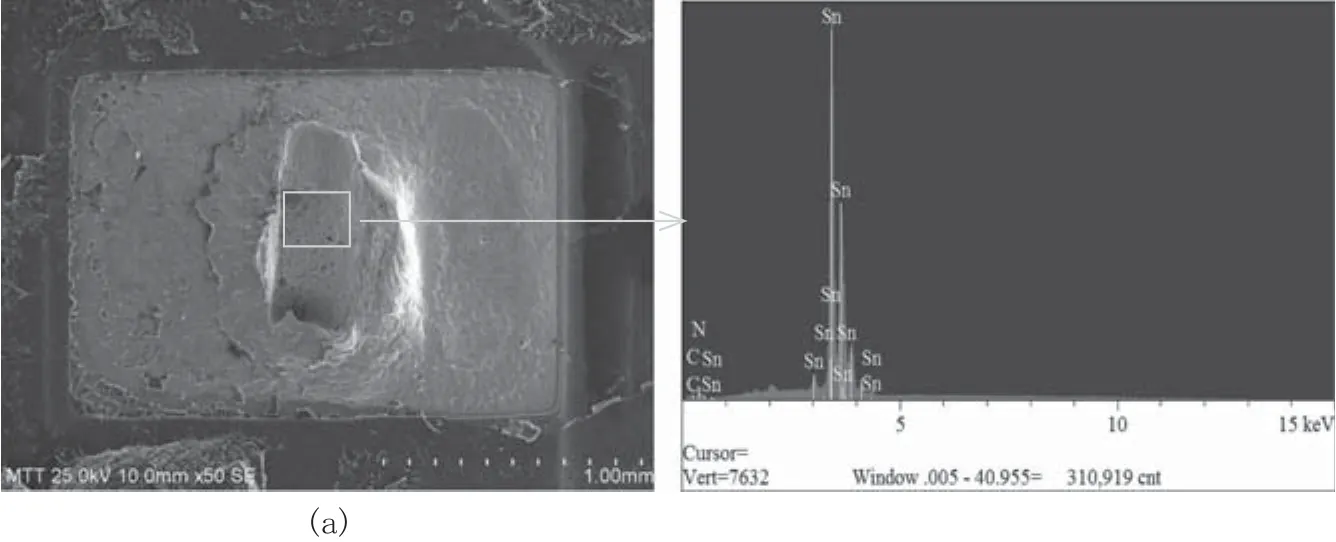

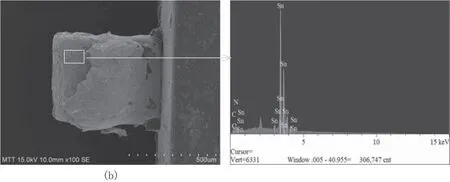

2.2 表面SEM+EDS分析(见图2-5)

图1 NG样品外观检查图片

表1 失效样品脱落器件的位置统计

为了确认失效焊点焊盘端、失效二极管引脚端的表面形貌及成分,同时与良好的二极管焊点(将引脚进行剥离)进行对比,现将4种样品(NG样品PCB焊盘;NG样品器件引脚;OK样品PCB焊盘;OK样品器件引脚)放入SEM中对其进行表面形貌观察,并用EDS对其进行成分分析。

通过对NG样品PCB焊盘、NG样品器件引脚,以及OK样品相应位置进行分析,发现NG样品其焊盘表面存在较多孔洞,焊点表面较为平整,且未发现明显塑性断裂韧窝,说明断裂并不是简单的应力过大导致的焊点开裂;NG引脚表面整体较为平整,表面呈脆性断裂特征,且呈颗粒状,这是很不正常的现象,按常理来讲焊锡断裂应该表现为塑性断裂。经放大观察和成分分析,断裂表面主要为Sn,说明断裂发生在焊点内部,而不是焊点界面。

由此可见,失效样品断口主要呈现脆性断裂,OK样品断口呈现塑性断裂,对于焊锡材料自身性能来讲出现塑性断裂才是其正常表现形式,后续针对此项异常进行深入分析。此外,失效样品裂缝沿焊点内部扩展,而不是常见的焊点界面,后续分析也将重点关注。

2.3 切片分析(见图6)

图2 NG焊点焊盘端SEM+EDS

图3 NG焊点器件端SEM+EDS

图4 OK焊点焊盘端SEM+EDS

图5 OK焊点器件端SEM+EDS

从NG焊点剖面开裂形貌,结合表面分析结果,可以初步断定此次失效属于典型的焊点疲劳开裂。焊点疲劳失效是蠕变与疲劳损伤复合累积的结果,宏观上表现为热疲劳损伤导致在焊料与基板过渡区(即高应力区)产生初始裂纹,然后逐渐沿近界面扩展至整个焊点长度;微观上表现为热疲劳断口表面有微空洞和蠕变沿晶界断裂的痕迹。

2.4 EBSD分析

为了分析NG焊点和OK焊点中焊料的晶粒尺寸和裂纹扩展断裂形式,分别对NG焊点和OK焊点的焊料进行EBSD(电子背散射衍射)分析,发现NG焊点中焊料的晶粒尺寸较为粗大,且焊料中的断裂形式为沿晶断裂(裂缝两侧的晶粒取向完全不同),如图7所示。此外,未开裂部位晶界处存在大量缺陷,表现为取向图中晶界处存在较多杂点。

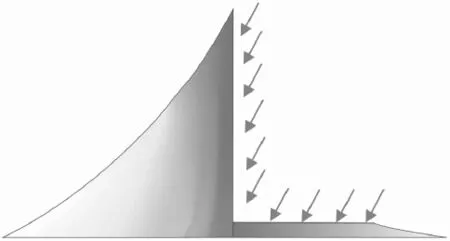

2.5 应力分析

已有研究结果表明,在热疲劳和低周疲劳过程中,对材料疲劳行为起主导作用的是结构中的非弹性应变。因此,焊点在热疲劳过程中的裂纹萌生及扩展过程应与焊点中的非弹性应变分布密切相关。

图6 NG焊点切片SEM图片

图7 NG-2焊点焊料的EBSD分析图片

图8 焊点在热循环过程中累积的等效非弹性应变[3]

采用有限元方法分析焊点在热疲劳过程中的非弹性应变分布,研究焊点中热疲劳裂纹萌生及扩展过程与焊点内部非弹性应变之间的关系。数值模拟结果见图8,器件引脚与焊点界面处应力应变较大,说明此处是失效多发区域,这也解释了为什么裂纹沿器件引脚近界面处开裂的原因。

2.6 热膨胀系数测试(见图9)

测试条件:在N2环境中,以5 ℃/m in的速率从-70 ℃升温到160 ℃。

测试结果:温度区间为23~123℃,CTE测试结果为181.7 ppm/℃。

测试结果表明,此封装胶体的热膨胀系数较大,胶体较硬,且此PCBA用于电源产品,使用过程中必然经受较高的温度,在不断的高低温循环条件下,焊点极易产生疲劳开裂。此外,二极管本身也存在功耗,焊点服役环境相比其他器件焊点会更加恶劣,所以二极管焊点失效概率必然较大。

3 分析与讨论

从焊点开裂表面形貌分析可知,焊点开裂属于脆性断裂;切片分析可知,裂纹沿器件引脚近界面处萌生和开裂,EBSD(电子背散射衍射)测试结果表明,裂纹属于沿晶开裂,且组织较为粗大。

以上特征表明,二极管焊点开裂属于典型的疲劳开裂,其机理是蠕变与疲劳损伤复合累积的结果,宏观上表现为热疲劳损伤导致在焊料与基板过渡区(即高应力区)产生初始裂纹,然后逐渐沿近界面扩展至整个焊点长度;微观上表现为热疲劳断口表面有微空洞和蠕变沿晶界断裂的痕迹[4]。

力学分析表明,器件引脚附近的应力应变较大,与实际失效位置完全一致,验证了焊点疲劳开裂的正确性[3]。热膨胀系数测试结果表明,PCBA外围的封装胶体CTE高达181.7 ppm/℃,而电源产品在使用过程中必然产生高温(二极管本身存在一定功耗,会加剧温升),间歇性使用所带来的温度循环会导致焊点低周疲劳,封装胶与器件、PCB间的热失配会进一步加剧疲劳进程。同时,焊点本身存在较多缺陷,抗疲劳能力下降。

以上种种原因共同作用导致焊点疲劳开裂。

图9 封装胶体热膨胀系数测试曲线

4 结论及改善建议

结论:该二极管焊点开裂属于焊点疲劳失效,导致其失效的原因为:①焊点本身缺陷较多且在引脚近界面处存在应力集中区,多因素加速了焊点的疲劳应力失效进程。②材料间的热失配问题,导致该焊点工作环境比其它焊点更恶劣,极易产生疲劳开裂。

改善建议:

1)重新选择封装胶体类型,降低胶体所带来的内应力;

2)加强散热设计,降低电源使用过程中的温度;

3)优化焊接工艺,尽量减少焊接缺陷及应力集中。

[1]王考,陈循,等.QFP焊点形态预测及可靠性分析[J].强度与环境, 2004, 31(1).

[2]盛重,薛松柏,等.QFP器件微焊点热疲劳行为分析[J].焊接学报, 2009, 30(12).

[3]林健,雷永平,等.板极封装焊点中热疲劳裂纹的萌生及扩展过程[J].稀有金属材料与工程, 2010, 39(1).

[4]林健,雷永平,等.电子电路中焊点的热疲劳裂纹扩展规律[J].机械工程学报, 2010, 46(6).

[5]王考,陈循,等.温度循环应力剖面对QFP焊点热疲劳寿命的影响[J].计算力学学报, 2005, 22(2).

张伟(1982年-),男,学士学位,主要从事电子零部件及电子组装产品的检验质量评价、材料研究、失效分析等方面的研究工作。

Cause Analysis of Thermal Fatigue Failure of Welding Spot

ZHANG Wei, WANG Jun-zhao, DENG Sheng-liang, MA Cong

(Meixin Testing Technology Co., Ltd., Shenzhen 518000)

A PCBA sample has a functional failure after using about six months.After package, the PCBA is overall glued.Some devices directly fall off after peeling failed samples.Samples are analyzed by means of surface morphologic observation, micro cross section inspection, EBSD analysis, stress analysis, thermal expansion coefficient test and so on.The results show that the presence of thermal mismatch of materials, and a large amount of solder joint defects and the stress concentration accelerate solder joint fatigue failure process, which cause functional failure of PCBA.

EBSD; thermal fatigue; stress concentration; thermal mismatch

TB333

A

1004-7204(2016)05-0071-04