热处理对压铸AZ91D镁合金的组织及腐蚀行为的影响

2016-12-14刘宝胜柴跃生张敏刚房大庆张克维卫英慧

刘宝胜,柴跃生,张敏刚,房大庆,张克维,卫英慧

(1.太原科技大学 材料科学与工程学院,太原 030024;2.太原理工大学 材料科学与工程学院,太原 030024;3.山西工程技术学院,山西 阳泉 045000)

热处理对压铸AZ91D镁合金的组织及腐蚀行为的影响

刘宝胜1,柴跃生1,张敏刚1,房大庆1,张克维1,卫英慧2,3

(1.太原科技大学 材料科学与工程学院,太原 030024;2.太原理工大学 材料科学与工程学院,太原 030024;3.山西工程技术学院,山西 阳泉 045000)

采用金相显微镜、XRD、SEM、极化曲线以及盐雾腐蚀实验等方法对压铸、固溶(T4)及人工时效(T6) AZ91D镁合金样品的组织结构演变及腐蚀行为进行了研究。结果表明,薄壁压铸AZ91D镁合金在415 ℃下保温6 h后,β-Mg17Al12相完全溶解;200 ℃人工时效2 h后β相首先在晶界处析出,且随着时效时间的延长,析出相逐渐增多;T4样品由于β相的溶解导致其耐腐蚀性最好,仅在局部形成微小的腐蚀点,T6样品由于微电池腐蚀效应导致其耐腐蚀性最差,而且随时效时间延长,耐腐蚀性逐渐降低。

压铸AZ91D镁合金;固溶处理;人工时效;显微组织;耐腐蚀性能

随着经济社会的发展,很多金属矿产资源逐渐减少,金属产业结构由黑色金属逐渐向有色金属转变,由于金属镁密度比较小,而且具有高的比强度、比刚度、阻尼,还有良好的电磁屏蔽性能和铸造、切削加工性能等优点[1],从20世纪90年代镁合金的研究及应用就一直受到广泛关注,镁合金越来越受到各个行业的重视。通过压铸成型的镁合金(特别是AZ91D)作为3C产品上的零组件被规模化生产[2]。压铸镁合金是由细小的α-Mg和均匀分布在α-Mg晶界上的β-Mg17Al12相组成,由于材料内部组织均匀细小,因此压铸镁合金相对铸态镁合金具有更优的综合力学性能。

然而,由于镁合金的自腐蚀电位低,耐腐蚀性能极差[3]。因此,改善镁合金的耐腐蚀性被广泛研究,有的通过各种表面处理方法改善表面耐腐蚀性能[4-8],也有的通过合金化来提高基材本身的抗腐蚀性[9]。在AZ91D合金中,由于α-Mg的自腐蚀电位低,因此很容易发生腐蚀行为,另外,由于阳极α-Mg和阴极β-Mg17Al12相形成腐蚀电偶也加速了α-Mg的腐蚀[10-11]。但是研究认为,如果β-Mg17Al12相呈连续的网状结构分布,可能会起到腐蚀屏障的作用[12]。因此,可以通过不同的热处理来改善β-Mg17Al12相的分布、状态及尺寸,进而引起材料的耐腐蚀性能的变化。

有文献认为,热处理可以提高镁合金的耐腐蚀性能[13]。其实,热处理并不总是可以增加β-Mg17Al12相的腐蚀屏障效应。固溶处理使β-Mg17Al12相溶解,消除了其屏障效应。而时效处理时析出的β相可以增大临近α-Mg的微电池腐蚀。对于薄壁的压铸样品固溶时效的工艺研究和处理后的组织结构及性能的研究相对较少,本实验拟对壁厚约为0.8 mm的压铸AZ91D镁合金进行固溶处理、不同时间的人工时效处理,研究处理后的组织和腐蚀性能变化。

1 实验材料及方法

以AZ91D镁合金铸锭为原材料,其成分如表1所示(通过火花原子吸收光谱仪测试)。通过冷室压铸机制备成60 mm×50 mm×0.8 mm的样品。压铸过程中,金属模具的温度为280±10 ℃,而熔融镁合金液的温度为650±20 ℃。压铸的主要步骤为:喷涂离型剂-模具闭合-注射熔融镁合金-打开模具-顶开样品-取下样品。离型剂中的主要组成为动物油脂、植物油、二甲基硅油、石蜡、石油、合成油脂以及一些添加剂。为了避免样品氧化,采用真空热处理炉进行热处理。将压铸态AZ91D试样放到热处理炉中加热到415 ℃,保温6 h进行固溶处理后。通过水淬冷却至室温。人工时效的温度为200 ℃,3组样品时效时间分别为2,4,6 h。

表1 AZ91D镁合金铸锭的化学成分(质量分数)

采用日本理学Rigaku D/MAX2400X射线衍射仪进行样品的XRD物相分析。靶材为旋转Cu靶,管电压为50 kV,电流为100 mA。实验在室温下进行。扫描的角度范围为30°~80°,选用的扫描步长为0.02°,扫描速率为5°/min,并对有衍射峰的角度范围进行分段测量。

利用扫描电子显微镜(SEM)(JEOL model JSM-6390)对样品的表面和截面形貌进行了观察,样品截面的制备方法和传统的金相样品制备方法一致,先将样品垂直镶嵌,再用砂纸打磨,打磨砂纸从粗到细,直到2 000#砂纸,然后进行抛光,抛光在抛光绒布上完成。

通过动电位极化曲线法研究了样品的电化学腐蚀行为,采用Gamry reference 600型电化学工作站进行极化曲线测试,饱和甘汞电极为参比电极,铂电极为辅助电极,研究电极是面积为10×10 mm2的各种热处理试样,其余的面积用环氧树脂涂抹保护。腐蚀介质为3.5%的氯化钠溶液,初始样品在溶液中静置3 min,待开路电位稳定后再进行测量,扫描速率为1.0 mV/s,实验在室温下完成。

根据标准ASTM (American Society for Testing and Materials) B 117—2009方法,对不同热处理样品进行中性盐雾实验,盐雾实验所使用的盐水为5% NaCl溶液,温度设定在35±2 ℃,盐雾的喷雾速率约为0.015 mL/(cm2·h),实验进行8 h。样品被悬挂在实验箱内,样品的测试面与盐雾通过雾室流动的主流方向的垂直面呈约20°的倾斜角度。

2 实验结果及讨论

2.1 组织结构

2.1.1 压铸及固溶处理AZ91D镁合金组织结构

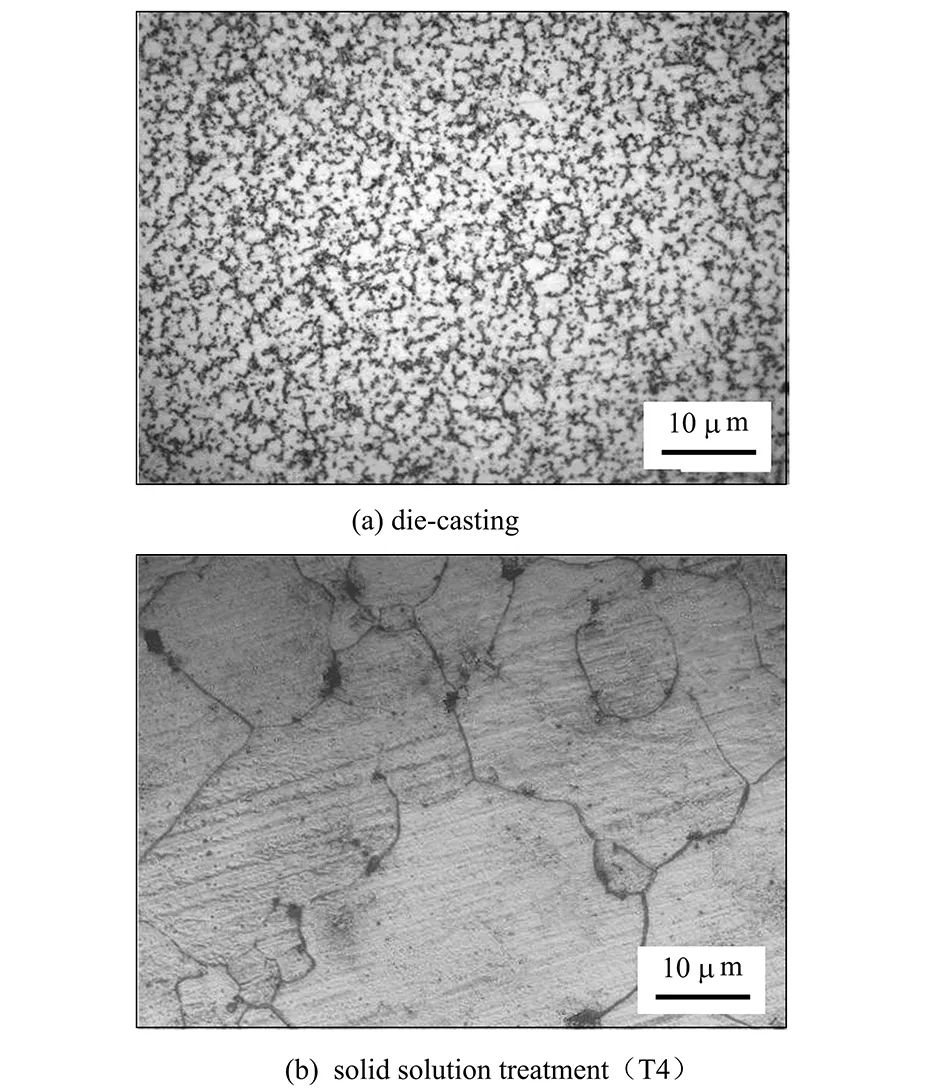

图1 AZ91D镁合金金相组织Fig.1 Optical microstructure of AZ91D Mg alloy

如图1所示,是压铸样品和固溶处理样品的金相组织。由图1(a)可以看出,压铸AZ91D镁合金是由细小的α-Mg相和均匀分布在α-Mg晶界上的β-Mg17Al12相组成的,而且由于压铸冷速快,最终样品中得到的是非平衡组织[14]。晶粒大小在5~10 μm之间。由图1(b)可见,固溶处理6 h后,样品的晶粒明显长大,在较大晶粒的三叉晶界位置还有些没有长大的小晶粒,平均晶粒尺寸约为90 μm。β相已经观察不到,说明β已完全溶解,形成了单相过饱和α固溶体。一般地,415 ℃时AZ91D固溶处理的保温时间都超过20 h,甚至更长的保温时间才能固溶充分[13]。而本实验β相全部溶解仅仅在6 h内完成,这可能是由以下几点原因导致的。第一,本次实验的样品壁厚较小(小于1 mm),热传导距离较短,样品很快受热;第二,压铸样品中β相相对较细小,而且呈弥散、均匀的分布;第三,压铸态样品内部存在较大的应力。这3点都有利于固溶处理时第二相中的溶质Al原子的扩散溶解。所以,本实验6 h固溶处理后β相完全固溶。

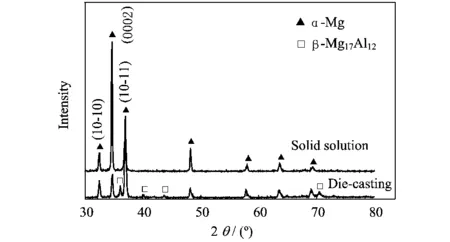

图2所示是压铸样品及固溶处理样品的XRD物相分析。很明显压铸样品是由细小α-Mg相和β-Mg17Al12相组成。而经过固溶处理后,β相的衍射峰完全消失,这进一步说明6 h固溶处理后β-Mg17Al12相已完全固溶。可见XRD的分析结果和金相的结果完全一致。

图2 压铸样品和固溶处理后样品的XRD谱图Fig.2 XRD of both die-casting and solid solution specimen

另外,固溶处理后α-Mg相在(0002)晶面上衍射峰强度相对压铸样品的有明显增高,这是因为高温下促进该晶面的规则生长。同时,固溶处理后的衍射峰相对压铸样品的衍射峰出现较小的偏移,这是因为,固溶处理后所有的Al元素都溶解到Mg基体中,使α-Mg的晶格常数发生改变;其次,Al溶到α-Mg中也造成晶格畸变,产生内应力[15]。

2.1.2 人工时效处理后AZ91D镁合金组织结构

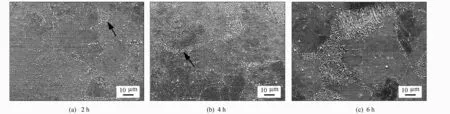

图3是经过人工时效处理不同时间后样品的SEM形貌图。从图3可以明显看出时效处理2 h时,已经有白色的颗粒物从α-Mg的晶界上析出,而且有局部位置出现小面积的共析组织,如图3(a)中箭头所指的位置。如图3(b)所示,随着时效时间的延长,晶界上的析出物逐渐增多,使晶界加粗(图3(b)中黑色箭头所指),另外晶界上的颗粒析出物明显长大。当时效时间为6 h时(图3(c)所示),析出相更多,而且呈细条状,共析组织所占面积进一步增大,约占整个面积的35%。

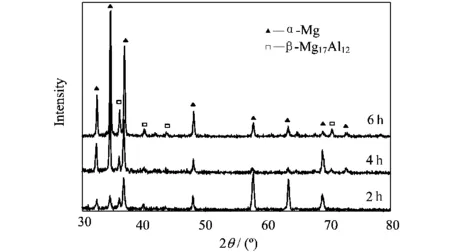

如图4所示,为不同时效时间试样的XRD 图谱,可见时效2 h后,就出现β相衍射峰,说明时效2 h后就有β相析出,此时仅有两个强度较低的衍射峰出现,说明此时β相含量较少;时效4 h和6 h后,β相衍射峰的强度逐渐加强,这表明随时效时间的延长,β相析出量越来越多,该结果同时验证了金相的结果。

2.2 腐蚀行为

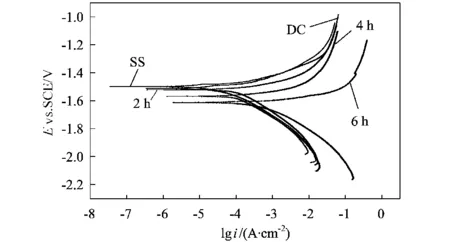

图5为压铸、固溶及不同时效处理时间样品的极化曲线。从图中可以看出,不同试样的阴极分支差别很小,阴极反应为析氢反应[13];固溶样品的析氢率最小,而所有时效样品的析氢率都比固溶和压铸样品大;在时效样品中,随时效时间延长析氢率逐渐增大。表明析氢率和样品中的β相含量有直接的关系。众所周知,第二相可以作为阴极形成原电池加速材料腐蚀。固溶样品中没有第二相,因此表现出析氢率最低,而时效样品随时效时间延长,第二相增多,表现出析氢率逐渐增大。而压铸样品虽然也含有较大比例的β相,但是β相呈连续的网状结构,因此其析氢率仅比固溶样品的略小。

图3 时效处理不同时间后的SEM组织形貌Fig.3 SEM microstructure of aged treatment

图4 时效处理不同时间后XRD图谱Fig.4 XRD of samples after aged treatment

在阳极部分,5个样品出现了较明显的差别。固溶样品相对其他样品的腐蚀电流密度都小。腐蚀电流密度表现出:固溶样品<压铸样品<时效2 h<时效4 h<时效6 h。因此极化曲线结果表明,固溶样品的耐腐蚀性能最好,而时效样品的最差,并且随时效时间延长耐腐蚀性逐渐降低,即压铸AZ91D镁合金的耐腐蚀性能随β相含量增大而降低。

2.3 腐蚀样品SEM分析

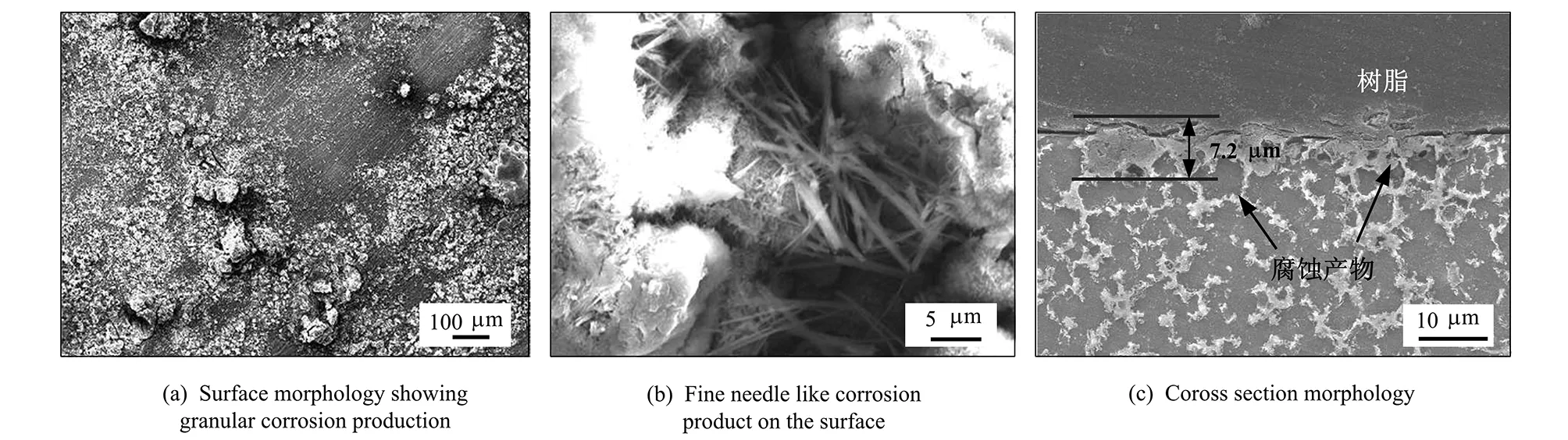

如图6所示,是压铸AZ91D镁合金样品盐雾腐蚀(sart spray corrosion,SSC)实验后的腐蚀形貌。从图6(a)的表面形貌可见,样品为较均匀的腐蚀,腐蚀产物为较细小的碎片状,在碎片的边缘位置有非常细小的针状腐蚀产物(如图6(b)所示)。类似的针状腐蚀产物在相似的实验研究中也被发现[16]。从图6(c)的截面形貌可以看出,腐蚀的深度很小,仅有表面很浅的一层被氧化腐蚀,较深的位置大约7 μm,没有明显的腐蚀产物凸起。

图5 不同状态样品的极化曲线Fig.5 Polarization curves of die-casting,solid solution and three aged specimens

图6 压铸AZ91D镁合金经过8 h盐雾实验后的表面及截面SEM形貌Fig.6 SEM morphologies of die-casting AZ91D after SSC for 8 h

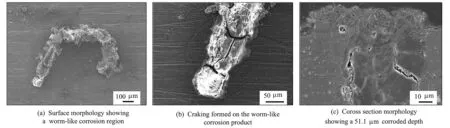

图7为固溶处理样品的表面出现的微小腐蚀点的形貌。从图7(a)中可以看出腐蚀点呈“丝状”,而且腐蚀产物高于基体表面,还存在明显的裂纹(见图7(b)),截面图7(c)上观察到腐蚀深度大于50 μm。SHI et al[17]在对Mg-RE二元合金的固溶处理样品的腐蚀行为研究中发现,固溶处理样品的腐蚀速率也非常高,他们把这一现象归结为固溶处理中形成的含Fe杂质等第二相质点和基材形成微电池效应加深了电化学腐蚀的程度。另外,ZHOU et al[13,18]也把在相似的实验过程中形成的较深的腐蚀点归因于杂质存在导致的电化学腐蚀。本节实验与他们的研究非常类似,因此有理由推测目前的实验现象也与基材中形成的Fe杂质的第二相质点有关。

图7 固溶处理(415 ℃×6 h)AZ91D镁合金经8 h盐雾实验后的表面及截面SEM形貌Fig.7 SEM morphologies of solid solution AZ91D after SSC for 8 h

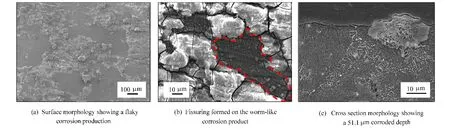

图8为时效(200 ℃,6 h)样品的盐雾腐蚀后的SEM形貌。时效6 h的试样表面腐蚀严重,样品呈不均匀腐蚀,腐蚀产物呈鳞片状(见图8(a));在未腐蚀的位置呈现明显的龟裂现象(见图8(b)中红色虚线内部岛状区域);从图8(c)截面图上观察到腐蚀主要发生在有β相析出的位置,而腐蚀的深度不一致,有的位置相对较深,有的位置相对较浅。结合图3可知,时效处理后β相并不是均匀析出,而是首先在晶界位置析出,随后逐渐向两边扩展,这可能与基体组织的不均匀性有关。

图8 时效(200 ℃×6 h)AZ91D镁合金经过8 h盐雾实验后的表面及截面SEM形貌Fig. 8 SEM morphologies of AZ91D aged after SSC for 8 h

总而言之,压铸样品表面呈现出均匀腐蚀特征,腐蚀深度不深,腐蚀主要横向方向发展;固溶处理样品腐蚀不明显,仅出现丝状的腐蚀点,腐蚀向纵深方向发展;而时效处理样品呈现不均匀腐蚀,腐蚀的深度也不均匀。

3 结论

1) 压铸态AZ91D镁合金组织中的第二相比较细小,呈网状分布在晶界;经过415 ℃固溶处理6 h后第二相完全溶解到α-Mg基体中,而且晶粒明显长大;样品经过200 ℃的人工时效处理后,第二相首先在晶界处析出,随着时效时间延长,析出相向两边扩展增多。

2) 溶处理样品的耐腐蚀性最好,时效样品的耐腐蚀性最差,且随着时效时间延长,耐腐蚀性能逐渐降低。

3) 压铸样品表面呈现出较浅的横向均匀腐蚀特征,固溶处理样品呈现出不明显的丝状腐蚀点,时效处理样品呈现出深浅不一的不均匀腐蚀特征。

[1] LIU B S,WEI Y H,HOU L F.Formation mechanism of discoloration on die-cast AZ91D components surface after chemical conversion[J].Journal of Materials Engineering and Performance,2013,22(1):50-56.

[2] WEI Y H,YIN G S,HOU L F,et al.Formation mechanism of pits on the surface of thin-wall die-casting magnesium alloy components[J].Engineering Failure Analysis,2006,13(4):558-564.

[3] SONG G L.Recent progress in corrosion and protection of magnesium alloys[J].Advance Engineering Material,2005,7:563-586.

[4] ZHU L Q,LI W P,SHAN D D.Effects of low temperature thermal treatment on zinc and/or tin plated coatings of AZ91D magnesium alloy[J].Surface and Coating Technology,2006,201:2768-2775.

[5] AMBAT R,ZHOU W.Electroless nickel-plating on AZ91D magnesium alloy:effect of substrate microstructure and plating parameters[J].Surface and Coating Technology,2004,179:124-134.

[6] CAO F H,CAO J L,ZHANG Z,et al.Plasma electrolytic oxidation of AZ91D magnesium alloy with different additives and its corrosion behaviour[J].Materials Corrosion,2007,58:676-683.

[7] JUN Y,SUN G P,WANG H Y,et al.Laser (Nd: YAG) cladding of AZ91D magnesium alloys with Al+Si+Al2O3[J].Journal of Alloys and Compounds,2006,407:201-207.

[8] GUAN Y C,ZHOU W,ZHENG H Y.Effect of laser surface melting on corrosion behaviour of AZ91D Mg alloy in simulated-modified body fluid[J].Journal of Applied Electrochemical,2009,39:1457-1464.

[9] ZHANG X,ZHANG K,LI X G,et al.Corrosion and electrochemical behavior of as-cast Mg-5Y-7Gd-1Nd-0.5Zr Mg alloys in 5% NaCl aqueous solution[J].Progress of Nature Science:Materials International,2011,21:314-321.

[10] ZHAO M C,LIU M,SONG G L,et al.Influence of the b-phase morphology on the corrosion of the Mg alloy AZ91[J].Corrosion Science,2008,50:1939-1953.

[11] SONG G L,ATRENS A,DARGUSCH M.Influence of microstructure on the corrosion of die cast AZ91D[J].Corrosion Science,1999,41:249-273.

[12] AMBAT R,AUNG N N,ZHOU W.Evaluation of microstructural effects on corrosion behaviour of AZ91D magnesium alloy[J].Corrosion Science,2000,42:1433-1455.

[13] ZHOU W,SHEN T,AUNG N N.Effect of heat treatment on corrosion behaviour of magnesium alloy AZ91D in simulated body fluid[J].Corrosion Science,2010,52:1035-1041.

[14] 卫英慧,许并社.镁合金的腐蚀与防护的理论实践[M].北京:冶金工业出版社,2007.

[15] WEI Y H,LIU B S,HOU L F,et al. Characterization and properties of nanocrystalline surface layer in Mg alloy induced by surface mechanical attrition treatment[J].Journal of Alloys and Compounds,2008,452(2):336-342.

[16] YANG L J,WEI Y H,HOU L F,et al.Corrosion behaviour of die-cast AZ91D magnesium alloy in aqueous sulphate solutions[J].Corrosion Science,2010,52(2):345-351.

[17] SHI Z M,CAO F Y,SONG G L,et al.Corrosion behaviour in salt spray and in 3.5% NaCl solution saturated with Mg(OH)2of as-cast and solution heat-treated binary Mg-RE alloys: RE=Ce, La, Nd, Y, Gd[J].Corrosion Science,2013,76:98-118.

[18] ZHOU W Q,SHAN D Y,HAN E H,et al.Structure and formation mechanism of phosphate conversion coating on die-cast AZ91D magnesium alloy[J].Corrosion Science,2008,50:329-337.

(编辑:李文娟)

Effect Research of Heat Treatment on Microstructure and Corrosion Properties for Die-Casting AZ91D Mg Alloy

LIU Baosheng1,CHAI Yuesheng1,ZHANG Mingang1,FANG Daqing1,ZHANG Kewei1,WEI Yinghui2,3

(1.College of Materials Science and Engineering,TaiyuanUniversityofScienceandTechnology,Taiyuan030024,China;2.CollegeofMaterialsScienceandEngineering,TaiyuanUniversityofTechnology,Taiyuan030024,China;3.ShanxiInstituteofTechnology,Yangquan,Shanxi045000,China)

The microstructure and corrosion properties of AZ91D Mg alloy were investigated using metallurgical microscope, XRD, SEM, polarization curves and salt spray testing. The samples were adjusted by T4 and T6 treatment. The results show that β-Mg17Al12phase entirely dissolved under 415 ℃ for 6 h. The β phase precipitated first on the grain bounderies under 200 ℃ for 2 h. With increasing aging time, the precipitation phase increased. Because of the dissolution of β phase, the T4 sample showed a best corrosion resistance compared with the die-casting alloy and the T6 sample. The micro-pitting only appeared on the surface. The corrosion resistances of the T6 samples were worst owing to microgalvanic corrosion and the corrosion resistance of the aged samples reduced with increasing aging time.

die-casting AZ91D Mg alloy; solid solution treatment;artificial aging; microstructure; corrosion resistance

1007-9432(2016)04-0460-06

2016-04-07

国家自然科学基金资助项目:铜基合金非平衡组织塑形变形机制控制因素研究(51374151);山西省自然科学基金资助项目:长周期有序结构相(LPSO)改善镁稀土合金塑性及其机理研究(2015011038);太原科技大学校青年基金资助项目:高合金化稀土镁合金固溶及时效组织演变及腐蚀行为(20153003)

刘宝胜(1979-),男,山西广灵人,博士,讲师,主要从事镁合金腐蚀与防护研究,(E-mail)13903410545@163.com

TG166.4

A

10.16355/j.cnki.issn1007-9432tyut.2016.04.006