高速电弧喷涂FeNiCrAl涂层制备工艺对涂层性能影响

2016-12-08田浩亮王长亮汤智慧魏世丞徐滨士阙民红

田浩亮,王长亮,汤智慧,魏世丞,徐滨士,阙民红

(1. 北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072;3.中国人民解放军第五七一0工厂,湖北 当阳 444100)

高速电弧喷涂FeNiCrAl涂层制备工艺对涂层性能影响

田浩亮1,王长亮1,汤智慧1,魏世丞2,徐滨士2,阙民红3

(1. 北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.装甲兵工程学院 装备再制造技术国防科技重点实验室,北京 100072;3.中国人民解放军第五七一0工厂,湖北 当阳 444100)

FeNiCrAl涂层是一种用作轴类零部件的表面耐磨防护材料,为深入研究高速电弧喷涂工艺对FeNiCrAl涂层性能的影响机理,对不同喷涂参数下制备的涂层的组织结构、结合强度、物相组成和显微硬度等性能进行分析表征,探究“喷涂电流-涂层组织结构-结合强度”之间的关系。结果表明:喷涂电流对涂层的组织致密性及结合强度影响较大;喷涂电流200 A、电压34 V、喷涂距离160 mm的工艺参数下制备的FeNiCrAl涂层组织致密,孔隙率约8.76%,结合强度52.3 MPa,涂层硬度约626 HV0.1,约为基体硬度的1.6倍;影响机理与Fe-Al金属间化合物和Cr0.19Fe0.1Ni0.11固溶体在涂层内部均匀弥散分布有关。

高速电弧喷涂;工艺参数;组织结构;结合强度;影响机理

大部分机械运转部件经常在重载、高冲击、交变载荷复杂工况下服役,由于接触疲劳表面往往引发点蚀、磨损失效,从而造成零件整体报废,对资源和能源造成极大的浪费[1]。高速电弧喷涂技术是再制造工程的关键技术之一,其原理是:将两根电弧喷涂丝材连续送进;在端部接触短路而产生电弧,使丝材端部瞬间熔化;用压缩空气把熔化金属雾化成微熔滴,以很高的速度喷射到工件表面形成涂层。采用高速电弧喷涂技术对报废的旧品进行再制造修复可以开启失效零部件的下一个生命周期,最终达到“尺寸恢复、性能提升、变废为宝”的目标[2]。高速电弧喷FeNiCrAl涂层是装甲兵工程学院徐滨士院士团队最新研制用作轴类件耐磨修复防护的金属间化合物涂层,并已经成功应用于工程机械液压系统中的活塞杆、汽车发动机曲轴等关键零部件的耐磨修复与新品制造[3-4]。迄今为止,对FeNiCrAl喷涂层的研究主要集中在零件修复工艺、耐磨性等方面,而对制备涂层的组织结构、力学性能研究甚少。本工作研究喷涂工艺参数对涂层的相结构、显微组织、力学性能以及涂层内相成分的影响,最终获得制备性能优异涂层合适的工艺参数,为该涂层的工程化应用提供参考。

1 实验材料与方法

基体材料为42CrMoA合金钢,尺寸为100 mm×100 mm×10 mm。喷涂前对试样表面进行除油、除污清洗及喷砂粗化处理,喷砂材料选择棕刚玉,喷砂压力0.6 MPa。选用08F高级优质低碳钢带作为FeNiCrAl粉芯丝材的外皮,其化学成分及力学性能见表1。填充粉芯颗粒尺寸在80~100目,其化学成分如表2所示,丝材的填充率为25%~30%,利用北京工业大学的丝材制造设备,最终生产的丝材直径为2 mm。采用的喷涂设备是装甲兵工程学院研发的机器人自动化高速电弧喷涂系统。喷涂工艺参数为:喷涂电压34 V,喷涂电流160~200 A,空气压力0.7 MPa,喷涂距离160 mm。

采用Nova Nano SEM 650 型场发射扫描电镜观测涂层截面的微观组织结构,利用其配套的能谱仪(EDS)及孔隙率分析软件对涂层进行微区成分分析和孔隙率测定,采用D8型X射线衍射仪分析涂层的相结构。按照GB 9796—1985标准在WE-10A万能材料试验机上测试涂层的结合强度。如图1所示,试样喷砂面及涂层面用E7高强度胶进行对心粘接,在烘干箱内190 ℃烘干4 h固化后进行实验。涂层的结合强度值为5个测试样的平均值。使用ⅡMT-3型显微硬度计测量涂层的维氏硬度,测试方法参照GB9790—1988,一个涂层试样测量5~10个点,选择的点尽量均布在涂层/基体界面到涂层表面的厚度方向上。

表1 粉芯丝材外皮化学成分(质量分数/%)和力学性能

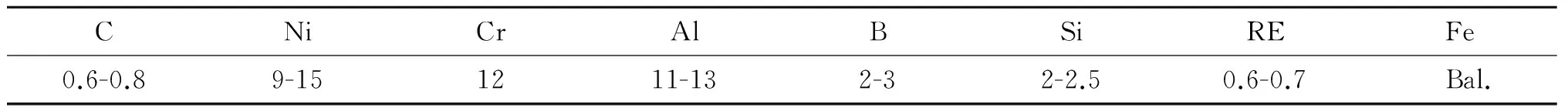

表2 FeNiCrAl系粉芯丝材化学成分(质量分数/%)

图1 对接法测试涂层结合强度示意图Fig.1 Schematic diagram of cohesive strength measurement

2 结果与分析

2.1 涂层微观组织表征及工艺参数优化

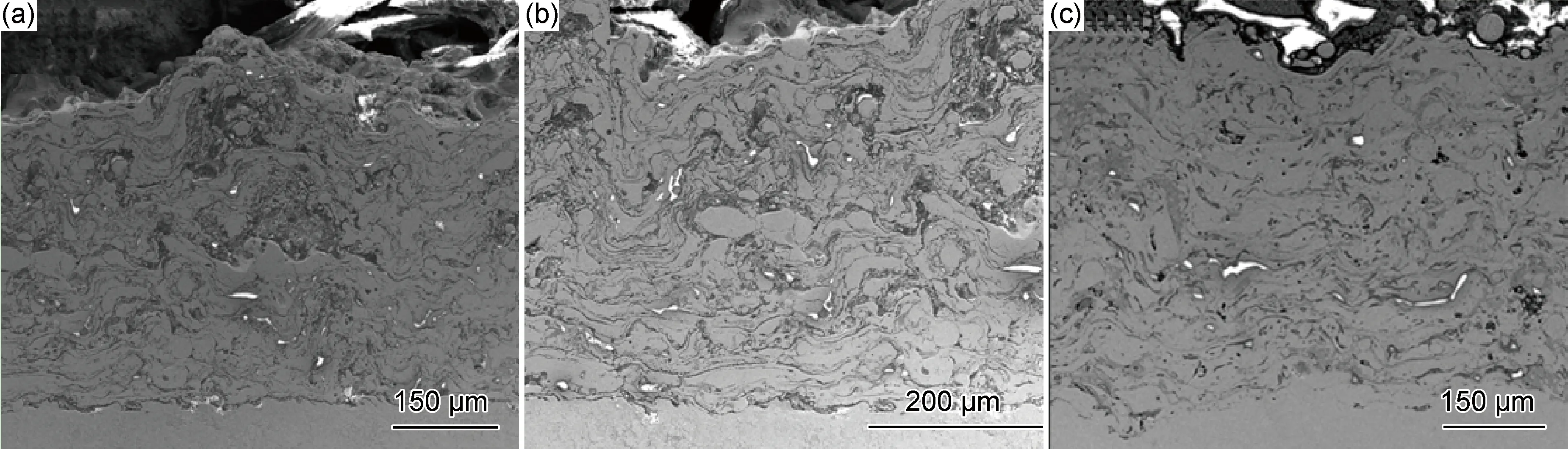

分别采用A(160 A/34 V/160 mm),B(180 A/34 V/160 mm)和C(200 A/34 V/160 mm)3种工艺参数制备涂层,对涂层的截面微观组织进行分析,研究“喷涂电流-涂层组织结构-结合强度”之间的关系。图2为3种参数制备FeNiCrAl涂层的截面组织形貌。如图2(a)所示,采用较小喷涂电流(160 A)时,涂层组织呈条絮状分布,比较疏松,层状结构间存在较多的微小孔洞,涂层内部以浅灰色组织为主,其间镶嵌分布有白色相和黑色条带组织。图2(b)是喷涂电流为180 A时涂层截面组织形貌,与图2(a)对比发现,涂层致密度有所改善,但涂层内部存在较多的孔洞,涂层与基体界面呈明显的剥离状态。图2(c)是喷涂电流为200 A时的涂层组织形貌,涂层内部孔隙有所减小,组织比较致密,层间无较大孔隙或微裂纹存在,涂层与基体界面没有明显的分离现象。通过图像分析软件测量A,B,C三种参数制备涂层平均孔隙率分别为12.56%,13.25%,8.76%,可见随着喷涂电流的增大涂层的致密度提高。

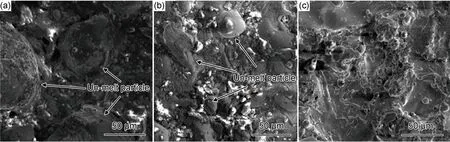

图3为不同喷涂工艺参数下制备涂层截面局部高倍组织形貌照片,可以看出电流为160A和180A时制备涂层内部未熔颗粒(如图3(b)中C箭头所示)和孔隙(如图3(a)中D箭头所示)明显,且孔洞之间连接形成大面积的疏松组织,这些都严重影响涂层的内聚强度和硬度。当电流200 A时制备的涂层主要由浅灰色金属结晶相、黑色氧化物相和少量孔隙组成(如图3(c)中A,B,D箭头所示),涂层内部的未熔颗粒和氧化物含量减少,显微组织致密度较高,说明喷涂电流的增加提高了喷涂过程中熔滴粒子的浸润性和热传导能力,使涂层的层间氧化物含量和未熔颗粒含量降低,且涂层中氧化物呈条带状嵌合分布在灰色金属相之间,叠层尺寸较长,说明熔滴的润湿、铺展性较好。

图2 不同工艺参数制备涂层截面组织形貌 Fig.2 Cross-section morphologies of coatings prepared by different spraying parameters(a)160 A/34 V/160 mm;(b)180 A/34 V/160 mm;(c)200 A/34 V/160 mm

图3 不同工艺参数制备涂层截面局部组织形貌Fig.3 Cross-section morphologies of local part of coatings prepared by different spraying parameters(a)160 A/34 V/160 mm;(b)180 A/34 V/160 mm;(c)200 A/34 V/160 mm

图4是不同工艺参数制备涂层的表面微观形貌照片,如图4(a)所示,当喷涂电流为160 A时,可见涂层表面存在尺寸较大的未熔颗粒(约50 μm),且在其周围分布着明显的小孔洞和较多的凹坑,这是喷涂过程中丝材中粉芯成分熔化不完全的特征。对比发现,当喷涂电流增大为180 A时,如图4(b)所示,涂层中的未熔颗粒尺寸较小,涂层平整、均匀,但同时表面又存在白色未熔颗粒。当喷涂电流增大到200 A时,如图4(c)所示,涂层熔化状态显著优于前两种,可以看出喷涂表面呈网状交织结构,说明熔融粒子完全熔化,撞击基体后均匀的铺展在基体表面,这些高速、连续的液态熔滴相互搭接、叠加堆积成涂层。

图4 不同工艺参数制备涂层表面组织形貌Fig.4 Surface morphologies of coatings prepared by different spraying parameters(a)160 A/34 V/160 mm;(b)180 A/34 V/160 mm;(c)200 A/34 V/160 mm

由上可见,喷涂电流对涂层的性能影响很大,这是因为电弧喷涂时,对喷涂丝材进行加热的能量主要是电弧热,而电弧热是由电源提供,电弧热与熔化丝材消耗的热量之间关系如式(1)所示[5-8]:

Q=η·I·U·t=c·m·ΔT

(1)

式中:Q为加热能量,J;I为电弧电流,A;U为电弧电压,V;η为加热效率,%;t为加热时间,s;c为丝材比热,J/(kg·K-1);m为熔化部分质量,kg;ΔT为丝材熔化部分温度与常温差,℃。

当电弧加热功率在一定的条件下变化不大时,可以将η看作常数,c是物质的比热,也是常数,ΔT几乎可以看作是丝材的熔点与常温的差,也可看作是常数,则式(1)可变为:

m/t=K1·I

(2)

即在单位时间内,丝材熔化的量与电流成正比,在一段时间内,熔化金属的量为:

m=K1·I·t

(3)

因此,喷涂电流对涂层组织致密性的影响机理为:当喷涂电流较低时,熔融粒子冷却较快,粒子熔化不完全,内部夹生和孔隙较多,粒子粗大,影响涂层的致密度;随着电流增大,电弧两端的功率增大,电弧的温度升高,熔融金属所吸收的热焓增大,金属熔滴的温度高,沉积到基体表面时的扁平化程度高,能均匀的铺展在基体表面,涂层的致密性提高。

2.2 涂层的结合强度分析

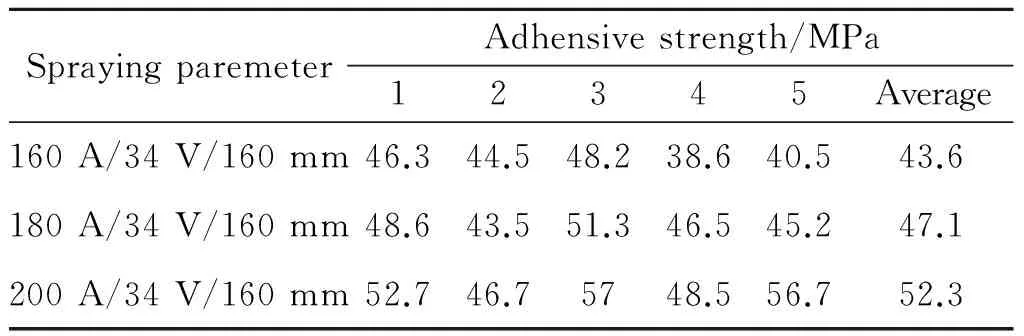

分析不同工艺参数下制备涂层的结合强度值(见表3),可知喷涂电流为200 A时,涂层平均结合强度值最高,约52.3 MPa,涂层的结合强度与其组织结构有很大关系,说明随着喷涂电流增大,涂层的致密度和层间结合状态变好,提高了涂层的结合强度。

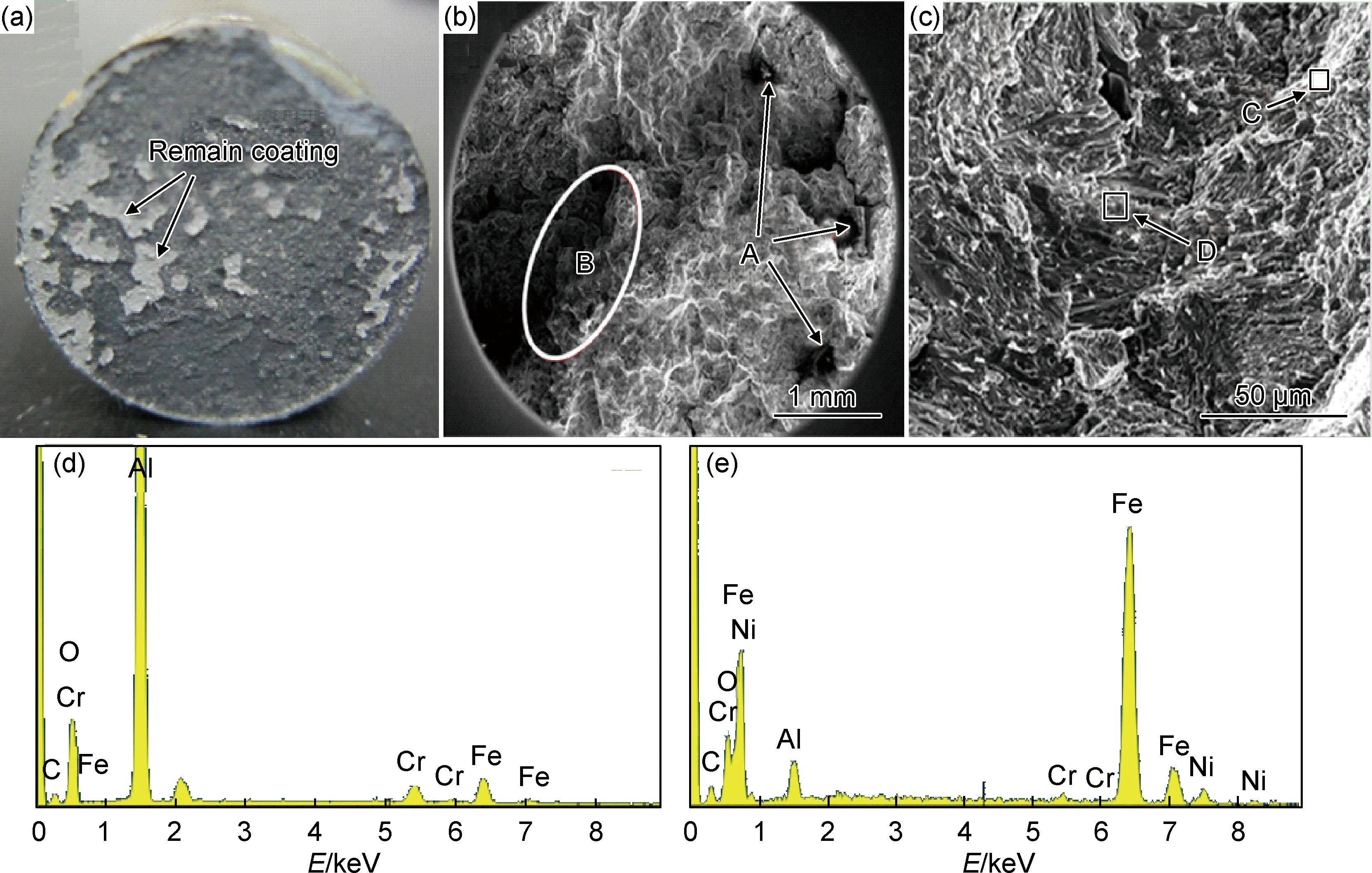

为了深入分析涂层结合强度高的原因,对采用喷涂参数为200 A/34 V/160 mm下制备涂层的拉伸试样断面进行了宏观和SEM观察分析;同时研究断口微区成分组成,研究涂层成分对结合强度的作用机理。图5(a)为断面的宏观照片,可以看出,箭头所示灰白色区域为黏附在喷砂基体面上的残留涂层,灰白色区域不到整个断面的5%,说明涂层基本属于从胶粘处剥离,涂层的界面结合强度和内聚强度较高。

表3 不同喷涂工艺参数制备涂层结合强度

图5 涂层拉伸断口宏观/SEM形貌(工艺参数200 A/34 V/160 mm) (a)宏观照片;(b)微观照片;(c)局部照片;(d)微区C成分分析;(e)微区D成分分析 Fig.5 Macro/SEM morphology of the tensile fracture of coating (200 A/34 V/160 mm) (a)macro-morphology;(b)micro-morphology;(c)portion-morphology;(d)chemical analysis of zone C;(e)chemical analysis of zone D

灰白色残留涂层是涂层内部剥离的特征,因此对其表面进行微观SEM分析可以更好地研究涂层内部的结合状态,如图 5(b)为残留涂层表面微观照片,可以看出涂层内部为条絮状组织,属于喷涂粒子间剥离后的形貌,是典型的准解理断裂特征,证明粒子间结合属于微冶金结合[9]。这是因为喷涂过程中高温(约2000 ℃)的熔融粒子高速(约350 m/s)撞击到基体或已沉积涂层表面会发生流散变形,成为扁平带状粒子,液态的薄片覆盖、紧贴已沉积层表面的凹凸点上,放出热量与已沉积表面微熔,发生冶金结晶反应,冷凝时收缩咬住凸点,不断的连续沉积、冶金反应促使涂层内部叠层更加紧密。

另外,图5(b)还可以看出有少许的未熔颗粒(如箭头A所示)存在和“叠层”断裂的特征(如B区域所示),这是喷涂层层间剥离的结果。喷涂层是直径约10 mm的喷涂束流依次扫过基体表面多遍沉积的过程,因此已沉积层与后续束流斑、周围搭接束流有一定的界面,这也是影响涂层内聚强度的主要因素。

为了分析层间结合状态,对B区域进行高倍放大观察。如图5(c)所示,可以看出断口是约1~2 μm的微小的灰白相间絮条状组织分离,没有明显的孔洞和裂纹,说明涂层层间结合致密,孔隙率低,减小了涂层在拉伸过程中相邻空洞聚合、微裂纹萌生扩展而影响涂层剥离的可能。灰色条带周围为白色纤维状组织(如箭头C所示),对其成分进行分析,发现以Al(47.54%原子分数,下同)、Cr(22.14%)和O元素为主(如图5(d)所示),说明喷涂过程中熔融粒子表面氧化后被Al或Cr的氧化物薄膜包覆,有效地减少了热量损失,较大程度上保留了粒子的初始高温状态,提高了液滴铺展在基体时的瞬时温度,在高速撞击到基体的瞬间过程氧化膜破裂,露出新鲜熔滴铺展沉积形成涂层,大大提高了涂层的致密度和结合强度。图5(e)所示为剥离面微区D的成分图谱,可以看出断口处灰色组织的主要成分是:Fe(42.37%),Ni(14.32%),Cr(18.43%),Al(16.51%),O(8.37%)。涂层内聚强度也与丝材成分中合金元素的添加有一定关系,Fe,Cr,Al元素在喷涂过程中与氧会发生强烈反应放出大量热量[10-11]。

3Fe+2O2=Fe3O4ΔH=-1118.4 kJ/mol

(4)

4Cr+3O2=2Cr2O3ΔH=-1128.4 kJ/mol

(5)

4Al+3O2=2Al2O3ΔH=-1670 kJ/mol

(6)

根据式(4),(5)和(6)分析,Fe,Cr,Al元素在喷涂过程中发生氧化释放较大热量,且以Al元素的氧化反应释放热量最高,较高热量的释放提高了喷涂时粉体熔化体积百分比,降低未熔粉料含量和改善“叠层”的整体性和铺展性,且含有较高温度和热量的熔融喷涂粒子使基体或已沉积层表面达到瞬时高温并部分溶解,出现个别的冶金结合点,从而提高了涂层内部粒子间的咬合能力,涂层组织更加致密,大大提高涂层的结合强度。

2.3 涂层的物相成分及形成机理

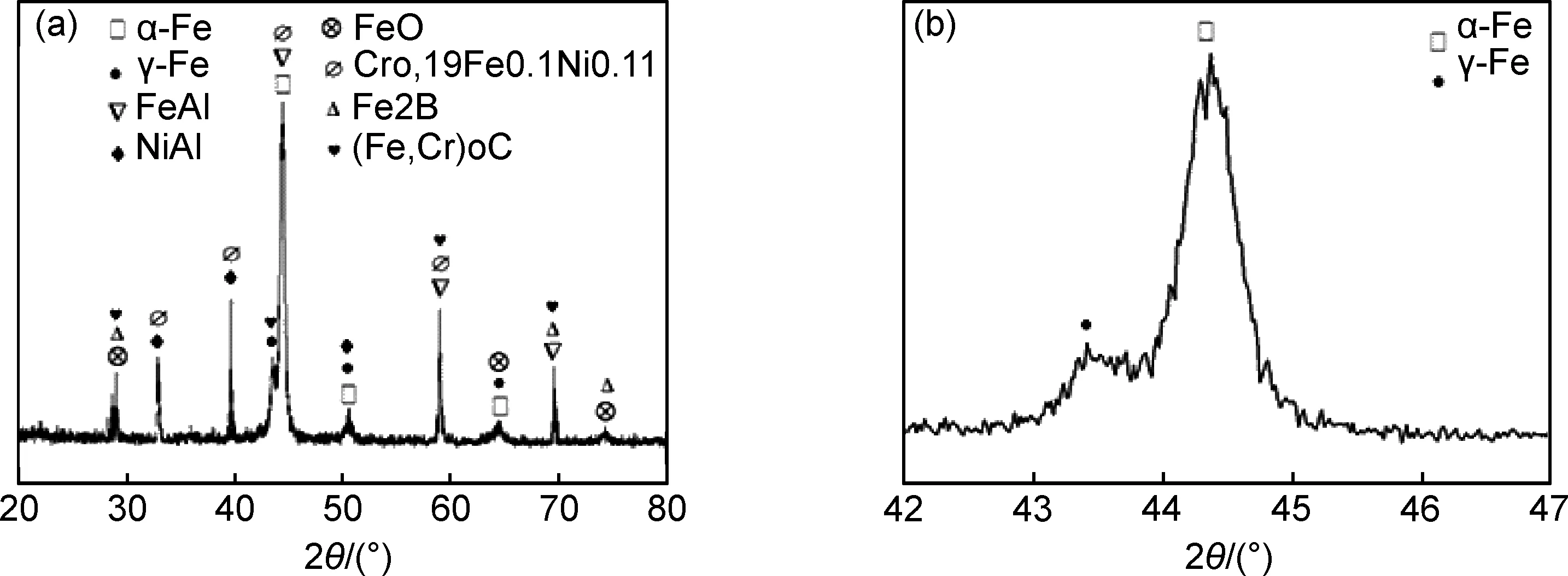

图6(a)是采用优化工艺参数(200 A/34 V/160 mm)后制备FeNiCrAl涂层的X射线衍射图谱,可以看出,涂层主要相是α-Fe,γ-Fe,FeAl,NiAl金属间化合物;Cr0.19Fe0.1Ni0.11固溶体;FeO氧化物;Fe2B化合物和(Fe,Cr)3C碳化物。图6(b)局部谱图可以清晰地看到α-Fe和γ-Fe双相成分,这是因为丝材中添加有较多含量的Ni和Cr;Ni元素可以与γ-Fe无限互溶,是奥氏体形成元素;Cr是强烈形成α-Fe的元素,缩小γ-Fe区,是铁素体形成元素[12-13]。

2.4 涂层物相成分与硬度的关系

图7(a)为采用最优工艺参数(200 A/34 V/160 mm)制备涂层的截面显微硬度分布变化曲线,其中基体硬度约400 HV0.1,涂层的平均硬度约626 HV0.1,约是基体硬度的1.6倍。对涂层截面硬度压痕形貌进行分析,如图7(b)所示,可以看出喷涂层截面压痕尺寸较小,约20 μm。整个截面上各压痕的尺寸基本一致,压痕周围完整,没有出现压裂现象,说明涂层具有较高硬度的同时,韧性较高。

图6 FeNiCrAl系涂层的X-射线衍射谱 (a) 全谱图;(b) 局部谱图Fig.6 X-ray patterns of FeNiCrAl coatings (a) full spectra; (b) partial spectra

图7 FeNiCrAl涂层截面显微硬度 (a)显微硬度曲线 (b)硬度压痕Fig.7 Cross-section microhardness of FeNiCrAl coatings (a)hardness curve (b)hardness impress

为了研究涂层硬度较高的原因,对涂层内部微区成分进行分析(见图8),由图8(a)可以看出涂层主要为灰白色组织,层状结构间分布有深灰色长条带组织和浅灰色细条组织,对这三种典型组织的微区成分组成进行分析,表4为各微区主要元素质量百分含量。图8(d)对应图8(a)中5,分析可知灰白色组织中含有大量的Fe,Ni,Cr,Al,与XRD分析相佐证;灰白色组织主要相是Cr0.19Fe0.1Ni0.11固溶体与FeAl,NiAl金属间化合物。涂层内部深灰色长条带组织成分变化如图8(c)所示,其主要合金元素中Cr含量较高,约45.72%,另外还有较多的O元素存在,其中Fe的含量较低,约8.53%,说明该组织是Cr2O3或铬的碳化物,与XRD分析结果相佐证,应该是(Fe,Cr)3C。涂层中浅灰色尺寸较小的条带状组织成分变化如图8(b)所示,其中合金元素Fe,Cr,Al含量都略高,氧含量也较多,但区别于黑色条带组织,其应该还存在有Al2O3相,另外由于能谱分析对C元素的检测不科学,且其中Fe和Cr的含量较高,因此推断该组织应该还有碳化物存在。

综上分析,FeNiCrAl涂层硬度较高的原因与涂层内部多种合金相的复合存在有关,Fe-Al金属间化合物的硬度也大于600 HV,Cr0.19Fe0.1Ni0.11固溶于涂层基体内部,使得涂层的整体强度提高,同时,其中(Fe, Cr)3C的硬度约900~1050 HV[14-15],以及Al2O3和Cr2O3都是高硬质点氧化物,它们弥散或镶嵌分布在层状结构之间,提高了涂层的抗承载能力。

表4 FeNiCrAl涂层微区主要元素含量

图8 FeNiCrAl涂层微区化学元素分析 (a)截面组织形貌;(b)微区7成分;(c)微区6成分;(d)微区5成分Fig.8 Micro-zone chemical composition analysis of FeNiCrAl coating (a)morphology of coating cross-section;(b) composition of zone 7 ;(c) composition of zone 6;(d) composition of zone 5

3 结 论

(1)用高速电弧喷涂技术成功制备了FeNiCrAl涂层,喷涂电流的增大有利于提高涂层组织致密度,优化后工艺参数为:喷涂电流200 A/电压34 V/喷涂距离160 mm。

(2)FeNiCrAl涂层组织致密、均匀,涂层主要由FeAl,NiAl金属间化合物,Cr0.19Fe0.1Ni0.11固溶体和(Fe,Cr)3C碳化物组成,涂层孔隙率为8.76%。

(3)FeNiCrAl涂层结合强度高达52.3 MPa,喷涂材料中Al,Cr等在喷涂过程中氧化放热提高了喷涂粒子热焓量和均匀铺展性。

(4)FeNiCrAl涂层硬度约626 HV0.1,约为基体硬度1.6倍,高硬度与Fe-Al金属间化合物和Cr0.19Fe0.1Ni0.11固溶体在涂层内部均匀弥散分布有关。

[1] 徐滨士, 刘世参, 李仁涵,等. 废旧机电产品资源化的基本途径及发展前景研究[J]. 中国表面工程, 2004, 17(2):1-6.

(XU B S, LIU S C, LI R H,etal. Basic approach and developmental foreground study of resource recovery for used electromechanic products [J]. China Surface Engineering, 2004, 17(2):1-6.)

[2] 朱绍华, 刘世参, 朱胜,等. 绿色再制造工程的内涵和科学构架[J]. 中国表面工程, 2001, 14(2):5-11

(ZHU S H, LIU S C, ZHU S,etal. Connotation and constitution of green remanufacture engineering [J]. China Surface Engineering, 2001, 14(2):5-11)

[3] 田浩亮, 魏世丞, 陈永雄, 等. 高速电弧喷涂再制造曲轴用复合涂层的设计与研究[J]. 材料科学与工艺, 2013, 21(5) :51-56.

(TIAN H L, WEI S C, CHEN Y X,etal, Research and design of composite coatings applied in remanufacturing crankshaft by high velocity arc spraying [J]. Materials Science and Technology, 2013, 21(5) :51-56.)

[4] 田浩亮, 魏世丞, 陈永雄, 等.高速电弧喷涂FeCrAl/Ni95Al复合涂层的性能研究[J]. 金属热处理, 2013, 38 (4):92-96.

(TIAN H L, WEI S C, CHEN Y X,etal, Properties of FeCrAl/Ni95Al coating by high velocity arc spraying [J]. Heat Treatment of Metals, 2013, 38 (4):92-96.)

[5] KANG A S, GREWAL J S, JAIN D,etal, Wear behavior of thermal spray coatings on motivator blades [J]. Journal of Thermal Spray Technology, 2012, 21(2):355-359.

[6] GUIDE V D R, JAYARAMAN V, SRIVASTAVE R,etal, Supply-chain management for recoverable manufacturing systems [J]. Interfaces, 2000, 30(3):126-142.

[7] YANG K, TOMITA K, FUKUMOTO M,etal, Effect of ambient pressure on flattening behavior of thermal sprayed particles [J]. Journal of Thermal Spray Technology, 2009, 18(4):510-518.

[8] 程江波,梁秀兵,陈永雄,等. 再制造电弧喷涂成形层的残余应力分析[J]. 焊接学报,2008,29(6):17-20.

(CHENG J B, LIANG X B, CHEN Y X,etal. Residual stress in electric arc sprayed coatings for remanufacturing [J]. Transaction of the China Welding Institution, 2008, 29(6):17-20.)

[9] LIU S C, SHI P J, XU B S,etal. Benefit analysis and contribution prediction of engine remanufacturing to cycle economy[J]. Journal of Central South University of Technology, 2005,12 (Suppl 2):25-29.

[10] YANG K, TOMITA K, FUKUMOTO M,etal. Effect of ambient pressure on flattening behavior of thermal sprayed particles [J]. Journal of Thermal Spray Technology, 2009, 18(4):510-518.

[11] 徐维普, 徐滨士, 张伟, 等. 高速电弧喷涂Fe-Al/Cr3C2涂层高温性能研究[J]. 材料工程,2004(11):11-17.

(XU W P, XU B S, ZHANG W,etal. High temperature properties research of high velocity arc sprayed Fe-Al/Cr3C2coatings [J]. Journal of Materials Engineering, 2004(11):11-17.)

[12] 戴起勋. 金属材料学[M]. 北京:化学工业出版社, 2005:10-23

[13] 朱子新, 刘燕, 徐滨士, 等. 热处理对Fe-Al/WC复合涂层的组织及磨损性能的影响[J]. 材料工程,2004(7):3-5.

(ZHU Z X, LIU Y, XU B S,etal. Influence of heat treatment on microstructure and wear behavior of Fe-Al/WC composite coatings [J]. Journal of Materials Engineering, 2004(7):3-5.)

[14] BARBEZAT G. Advanced thermal spray technology and coating for lightweight engine blocks for the automatic industry [J]. Surface and Coating Technology, 2005, 200:1990-1993.

[15] MARTIN S, WENZELBURGER M, GADOW R. Thermal spraying of billets and fiber prepregs for semi-solid forming of metal matrix composites [J]. Surface and Coating Technology, 2008, 202:4525-4530.

(责任编辑:徐永祥)

Effect of High Velocity Arc Spraying Parameters on Properties of FeNiCrAl Coating

TIAN Haoliang1,WANG Changliang1,TANG Zhihui1,WEI Shicheng2,XU Binshi2,QUE Minhong3

(1. Aviation Key Laboratory of Science and Technology on Advanced Corrosion and Protection for Aviation Material, Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.National Key Laboratory for Remanufacturing,Academy of Armored Forces Engineering, Beijing 100072, China; 3.Chinese People’s Liberation Army No. 5710 Factory, Dangyang 444100, Hubei, China)

FeNiCrAl coating is a kind of surface wear resistant material for shaft parts. Microstructure, adhesive strength, phase composition and microhardness were analyzed in order to study the influence mechanism of spraying parameters on coating properties. The relation among the spraying current, coating microstructure and cohesive strength was studied in detail. The results shown that the spraying current is very important to obtain the dense coating (porosity of 8.76 %) with cohesive strength of 52.3 MPa and an excellent coating is prepared by spraying current 200 A, spraying voltage 34 V and spraying distance 160 mm. The hardness of coating is 626 HV0.1and about 1.6 times as that of the matrix. The effective mechanism is relevant to the scatter distribution of the Fe-Al intermetallic compound and Cr0.19Fe0.1Ni0.11solution in the coating.

high velocity arc spraying; spraying parameter; microstructure; adhesive strength; effect mechanism

2016-01-11;

2016-02-21

国家自然科学基金(51605455)

田浩亮(1986—),男,博士,工程师,热喷涂材料及工艺研究,(E-mail) haoliangtian@163.com。

10.11868/j.issn.1005-5053.2016.6.007

TG174.44

A

1005-5053(2016)06-0040-08