混凝土原材料的选用

2016-12-07何小平

何小平

(南充筑誉建材有限公司,南充市顺嘉高建材有限公司,四川 南充 637000)

混凝土原材料的选用

何小平

(南充筑誉建材有限公司,南充市顺嘉高建材有限公司,四川南充637000)

笔者针对水泥、矿物掺合料、砂石和减水剂在混凝土生产实践中存在的一些问题提出一些粗浅的看法,以供参考。

水泥细度;混合材;矿物掺合料;细度模数;针片状;粒径;减水剂

如何选择合格、合适的原材料,是混凝土企业面临的首要问题。目前的水泥、矿物掺合料、砂、石和减水剂都发生很大的变化,如何针对这些材料出现的新问题、新情况,正确选用合适的混凝土原材料是摆在混凝土企业面前的一项重要而紧迫的任务。

1 水泥

1.1当前混凝土企业使用水泥存在的主要问题

水泥是一种水硬性胶凝材料,我国标准对水泥的定义是:加水拌合成塑性浆体,能胶结砂、石等材料并能在空气中和水中硬化的粉状水硬性胶凝材料。水泥在混凝土原材料中占有十分重要的地位,是混凝土的一种核心原材料。

现今水泥存在的问题主要是:

(1)水泥熟料中 C3S、C3A 含量高且细度大。

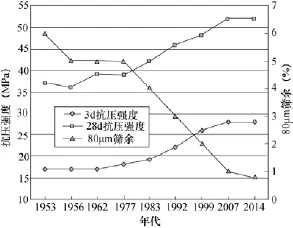

随着新的粉磨工艺的发展,水泥的细度逐步增大。从图1可以看出我国半个世纪以来水泥细度的变化情况。随着水泥细度的增加,其早期强度增长快,后期强度增长缓慢。在现行的国家标准 GB175—2007《通用硅酸盐水泥》仅规定硅酸盐水泥和普通硅酸盐水泥的比表面积不小于300m2/kg,该标准并没有对水泥比表面积的上限作出强制性规定。在标准中水泥的比表面积只是选择性指标,由买卖双方协商确定。这就造成目前水泥细度普遍偏细,以 P·O42.5水泥为例,比表面积在380~430m2/kg 之间。水泥偏细给混凝土企业的生产带来一定的问题,水泥的放热速率快、后期强度增长率小,导致混凝土收缩开裂敏感性增加,后期强度不增长,甚至倒缩。

图1 我国近半个世纪水泥变化情况

水泥过细造成与外加剂的适应性变差,水泥颗粒对减水剂分子具有较强的吸附性,在掺加减水剂的水泥浆体中,水泥颗粒越细,则对减水剂分子的吸附量越大,随着水泥细度的增大,在相同的水灰比和减水剂掺量相同的状况下,外加剂的效果呈线性下降趋势。如水泥比表面积较大,应提高减水剂掺量或增大水灰(胶)比(见表1和表2)。

(2)水泥混合材掺量、品种、种类不公开。

目前,混凝土企业通常使用的水泥为 P·O42.5,为了规范水泥中的混合材种类和掺量,改变混合材超掺和品种混乱的现象,国家标准 GB175—2007《通用硅酸盐水泥》明确规定普通硅酸盐水泥中混合材的掺量限值不超过20%,并规定了混合材的品种。

表1 相同流动度下不同细度水泥净浆流动度损失情况

表2 同水胶比下不同细度的水泥净浆流动度

受利益的驱使,目前水泥厂使用的混合材五花八门,化学与矿物组成对外不公开。一些水泥生产厂家分别采用粉磨技术和掺加部分早强激发剂以达到增加水泥中混合材掺量的目的,造成混合材超掺。

在所谓的“P·O42.5”水泥中,混合材掺量超过现行国家标准 GB175—2007《通用硅酸盐水泥》的规定,普通硅酸盐水泥的混合材掺量超过30%;复合硅酸盐水泥的水泥熟料用量在40% 左右,惰性的石灰石粉掺量超过20% 的情况很普遍。

在普遍使用高效减水剂的今天,从技术角度来看,水泥的混合材超掺并不是一个严重的问题。现在存在的主要问题是水泥生产厂家不公开自己品种、等级和掺量,而且经常变化,造成混凝土企业质量波动大,难以控制,不仅影响施工性能还对工程质量造成影响。

混凝土企业使用这种 P·O42.5水泥进行混凝土配合比设计时,通常不考虑水泥中已经掺入的混合材掺量,造成混凝土的胶凝体系中水泥熟料的含量相对较低,例如,水泥的混合材掺量如果是35%,在配合比设计时再加入30% 的混合材,水泥的熟料成分就变成 (1-30%)×(1-35%)=45.5%。这样混凝土中的水泥水化产物的 pH 值低于硅酸盐水泥,不仅会给钢筋混凝土结构带来潜在的锈蚀风险,而且混凝土后期强度增长的幅度减小。

1.2混凝土企业选用水泥的对策

混凝土企业在选择水泥时尽量选择 C3S、C3A 含量较低的水泥,这样的水泥一般3d 强度适中,后期强度增长较大。C3S、C3A 含量较高的水泥由于早期水化较快、放热量大,导致混凝土温度上升较快,尤其是在大体积混凝土施工的过程中更应该避免使用,以防止混凝土温差裂缝的产生。C3S 和C3A 含量较大的水泥对外加剂的吸附量也较大,尤其是 C3A含量超过8% 时,混凝土的坍落度损失较快。

混凝土企业在选择水泥时,比表面积不宜过大。这样的水泥不仅放热慢、收缩小,而且有利于保障混凝土后期强度的增长,对混凝土工程耐久性具有重要作用。因此,混凝土生产企业可以和水泥生产厂家协商,控制硅酸盐水泥和普通硅酸盐水泥的比表面积不宜大于350m2/kg。

在现行的国家标准 GB175—2007《通用硅酸盐水泥》中,水泥组分不是强制性条文。仅由生产者自己检验,缺乏监督管理,且大多数的混凝土生产商对该条文和检验方法不熟悉,不能有效维护自己的合法权益。在有粉煤灰、矿渣粉等矿物掺合料的地区,胶凝材料最好组配是水泥厂提供 P·I 或P·II 硅酸盐水泥,混凝土企业掺粉煤灰、矿渣粉等矿物掺合料。这不仅易于保证混凝土质量,而且减少混凝土原材料物流成本。在当地没有合格的矿物掺合料时,应尽量采用矿渣硅酸盐水泥、粉煤灰硅酸盐水泥或火山灰质硅酸盐水泥。原因是使用一定量的矿物掺合料可以提高混凝土的性能。

混凝土企业技术人员在检测常规项目的同时,应经常检验水泥与外加剂的相容性,根据水泥与外加剂的相容性采取相应的措施,并及时通知水泥厂家和外加剂供应厂家技术人员共同研究对策,避免工程事故的发生。

混凝土企业技术人员在进行配合比设计时应根据施工工程特点、天气状况、施工工艺充分考虑水泥混合材的掺量对这些因素的影响,合理选择矿物掺合料品种和掺量。例如,在设计低强度等级泵送混凝土时,应适当增加矿物掺合料掺量,这样可以避免混凝土满足强度要求时胶凝材料过低,不利于泵送;对于强度等级相对较高的泵送混凝土,胶凝材料用量一般较大,应尽量降低矿物掺合料掺量以提高胶凝材料强度,降低胶凝材料用量,降低混凝土黏度,便于施工。

2 矿物掺合料的选用

现代混凝土普遍采用矿物掺合料,以粉煤灰和矿渣粉为代表的矿物掺合料使用技术已经成熟。尽管如此,因粉煤灰和矿渣粉使用而产生的问题也是层出不穷,加强矿物掺合料的检测和管理也是混凝土企业确保质量安全必须采取的措施。

在矿物掺合料的选用方面要做到“望、闻、问、切”这四种手段共用,才能有效降低因矿物掺合料使用不当造成的混凝土质量问题。

(1)“望”

主要“望”矿物掺合料的颜色。粉煤灰受燃烧条件和煤炭化学组成的影响,其颜色主要是灰色至乳白色或黑色之间变化。颜色浅的粉煤灰一般烧失量小,含有未燃烧尽的碳颗粒较少,粉煤灰未燃烧尽的碳颗粒一般为松散的层状结果,可以吸附水和外加剂,造成混凝土浆体中的外加剂有效成分降低,不能充分发挥作用。矿渣粉外观颜色为白色粉末,颜色发灰或发黑说明矿渣粉中可能掺加了活性较低的钢渣粉或粉煤灰。矿物掺合料的颜色发生改变,一定要引起足够的重视,要强化对需水量和安定性的检测,检测合格方可使用。

(2)“闻”

矿物掺合料掺入混凝土中一般不会引起混凝土气味的改变,在矿物掺合料验收检测的过程中应注意“闻”矿物掺合料有没有异味。笔者曾见到一种粉煤灰颜色微红,需水量大,与水泥混合搅拌发出强烈刺鼻的氨味,经检验含有硫代硫酸铵和硫酸铵。在碱性环境下其化学反应方程式为:粉煤灰中的氨来源可能为非常规氨法脱硫残余或脱硫产物人为混入粉煤灰运输环节。

(3)“问”

矿物掺合料进厂,应有试验检测人员询问矿物掺合料的来源,询问有关生产部门人员各储存罐存料的种类和数量,防止打错罐。掺合料应按生产单位、品种,批次分别储存在专用储仓内。储存掺合料的专用储仓应密封、防潮,并用醒目标志标明掺合料的品种、等级等。

在混凝土生产过程中配比输入人员和主机操作人员应熟知各罐的存料数量和种类,并做好生产记录。

(4)“切”

矿物掺合料进厂后应有专业技术人员进行相关技术指标的检测,进厂检测主要针对细度、需水量比、流动度比等简单快捷的技术指标进行检测。尤其要重视矿物掺合料需水量比或流动度比的检测,需水量比或流动度比是矿物掺合料质量的间接反映。需水量比较小或流动度比大的矿物掺合料对混凝土和易性有改善作用,反之,要使用较多的用水量或外加剂来满足混凝土和易性。矿物掺合料在使用前,要进行安定性、活性指数以及和外加剂适应性等指标的检测。矿物掺合料安定性的检验过程中要注意观察掺有矿渣粉的试件是否有蓝色或绿色斑点,因为矿渣粉中包括许多金属离子,其中包括铁和铜。无水硫酸亚铁为白色粉末,含有结晶水的硫酸亚铁颜色呈浅绿色;无水硫酸铜为灰白色粉末,吸水变成五水硫酸铜后呈蓝色。在生产清水混凝土时,如遇到这种情况,要降低矿渣粉的掺量,并更换供应厂家。

混凝土企业技术人员要根据工程部位、强度等级、环境、天气状况灵活选择矿物掺合料的掺量。如,大体积混凝土采用大掺量矿物掺合料降低水化热,防止温差裂缝;对于路面、地坪等工程结构应尽量降低矿物掺合料的掺量,加快表面混凝土硬化,防止起砂、起粉等事故的发生。另外混凝土企业技术人员要充分了解各种矿物掺合料的特性,这样才能根据各自的优缺点有的放矢,达到优势互补的效果。在生产过程中做到以下几点:(1)在满足施工的情况下尽量采用小坍落度;(2)施工过程中要注意充分振捣,不要过振,防止泌浆;(3)采用低水胶比,水胶比要尽量降低;(4)混凝土浇筑后应注意保温、保湿养护,最好养护14d,一般不应低于7d。

3 砂石质量存在的问题及对策

我国砂石生产主要是个体生产,规模较小,再加上混凝土生产企业管理人员长期形成的“重胶凝材料、轻砂石”的观念,认为水泥是影响混凝土质量的根本,控制住水泥质量就能控制住混凝土质量,造成对砂石的检测不够到位,基本上处于失控状态。我国砂、石质量普遍较差,河砂逐步匮乏,细度模数不能满足要求,砂的含泥量最多的达10%,含石量超25%。机制砂代替河砂是大势所趋,但是机制砂生产设备落后,生产的机制砂石粉含量高、粒形差,级配上“两头多、中间少”,细度模数大。石子松堆空隙率在45% 以上(理想粒形和级配的石子松堆空隙率为38%),针片状颗粒超10%(西方国家的限值为5%),导致胶凝材料和外加剂用量大。我国已故学者蔡正咏指出:我国混凝土质量比西方国家差,主要原因在于骨料的质量。

3.1砂

随着天然砂的过度开采,符合混凝土生产要求的中粗砂日趋减少,很多地方已经找不到优质的天然中砂。尽管天然砂的量在减少,但砂的粗放开采并没有减少,这就造成很多砂偏细或者偏粗,其次就是含石量过大,甚至超过30%。随着天然砂的不足很多地方开始使用机制砂,目前我国人工砂的级配较差,中间颗粒较少,较粗和较细的颗粒多,从颗粒形状上看机制砂的颗粒形状粗糙尖锐,如果混凝土配合比设计不合理,用这种人工砂配制的混凝土拌合物很容易出现“草帽状”,工作性较差。解决这一问题的途径是天然砂与人工砂合理复配使用,选择合理的细度模数。

在砂的选择上,除了满足相关标准对砂的质量要求外,应选择级配合理的砂,或者不同级配的砂进行复配使用。从理论上讲,砂的粒形和级配比砂的细度模数重要,但混凝土企业砂的用量大、来源复杂、级配多变,单靠控制砂子级配来控制混凝土质量,会给混凝土企业带来很大的难度,也不便操作。砂的细度模数是砂的一个重要指标,虽然它不能全面反映砂的颗粒级配情况,但砂的颗粒级配间接影响砂的细度模数,砂的颗粒级配可以用砂的细度模数进行粗略的反映。因此,在生产中可以找到砂的细度模数与混凝土性能之间规律,通过细度模数来控制混凝土的质量。

在生产和试验中发现,砂的细度模数与混凝土的胶凝材料用量有很好的相关性。混凝土胶凝材料用量大、细颗粒较多,混凝土浆体的黏度大,要获得满意的工作性就应选择细颗粒含量较少的、细度模数较大的粗砂;混凝土胶凝材料用量小、保水性差,需要增加较多的细颗粒来提高混凝土的黏聚性,使用砂子细度模数小,细颗粒含量高的偏细砂。根据生产实践经验可知,混凝土用砂细度模数的选择和混凝土的坍落度和胶凝材料用量有很好的相关性。在胶凝材料不变的情况下,混凝土坍落度大,应采用较小的细度模数才能满足混凝土的黏聚性和保水性,混凝土坍落度小,应选用较大的细度模数;在坍落度不变的情况下,混凝土胶凝材料小,砂子应选用较小的细度模数,反之选用较大的细度模数,根据生产实际可以得出表3。

3.2石子用量小

目前,混凝土企业用石主要有卵石和碎石两种。一般来说,卵石的表面光滑、棱角少,比表面积和空隙率都较小,配制混凝土时用水量较少就可以达到设计要求的坍落度,但与水泥浆体的粘结力较差;碎石的表面粗糙、有棱角,要达到设计要求的坍落度,用水量较高,但碎石与水泥浆体的粘结力较好。笔者认为,在达到相同的坍落度情况下,使用卵石拌制混凝土需要的用水量较低,但其与水泥浆体的粘结能力较弱,需要降低水胶比来满足强度要求。卵石具有光滑、流动性好的优点,在满足坍落度要求的情况下降低水胶比来掩盖粘结能力较弱的不足。碎石虽然与水泥浆体的粘结能力较卵石好,但要满足相同的坍落度需要提高用水量。结合卵石和碎石的优缺点,可以看出二者在配制混凝土时的差别并不是十分明显。

(1)石子的针片状含量要小

混凝土企业在选择石子时应尽量选择针片状含量小的,针片状含量较小的石子空隙率较小,需要填充的浆体就较少,混凝土的成本就低。碎石表观密度为2690kg/m3,则各针片状含量下石子空隙率见表4。

表3 常用混凝土强度等级(C10~C60)

表4 针片状对石子空隙率的影响

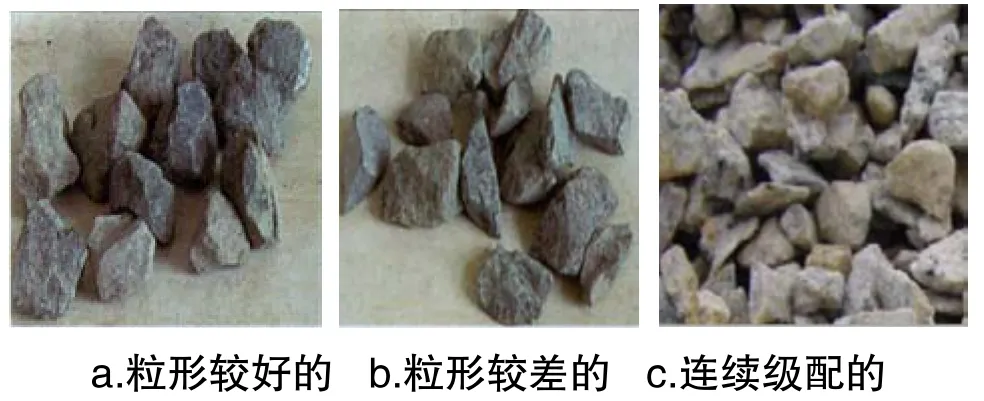

(2)石子的粒形、级配要好

石子的粒形好、级配优良,各级配相互填充,形成的石子空隙率较小,理想的粒形和级配组成的石子松散空隙率在38% 左右。在混凝土生产时,应选用粒形较好的连续级配石子,这样的石子空隙率较低,浆体用量小,混凝土的体积稳定好,且混凝土的经济性能较高。石子的粒形与级配见图2。

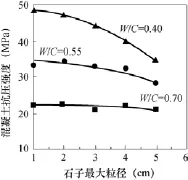

(3)石子的最大粒径

石子的粒径越大,其比表面积越小,配制混凝土所用的浆体就越小,在一定的坍落度和胶凝材料用量的条件下,用水量较少,混凝土强度越高,从这个角度讲石子的粒径应选择大一些的,但并不是粒径越大越好。粒径越大,颗粒内部存在缺陷的几率越大;在混凝土坍落度一定的条件下,石子的颗粒越大,在拌合物中下沉的速度越快,造成混凝土体系内石子分层,影响混凝土强度及体积稳定性。

当水胶比较大时,石子粒径对混凝土强度的影响并不显著,水灰比越低影响越大,水泥用量越大,石子粒径越大混凝土强度越低(图3),石子粒径越小强度越高;水灰比越大、石子粒径越大,对混凝土的渗透性越明显(图4)。

图2 石子的粒形与级配

图3 石子粒径对混凝土强度的影响

图4 石子粒径对混凝土渗透系数的影响

4 减水剂的选用

减水剂的使用可以有效改善混凝土的工作性、强度、耐久性和体积稳定性方面的问题,是商品混凝土生产中不可缺少的组分。减水剂在混凝土中的运用是一把双刃剑,减水剂的合理使用可以达到四两拨千斤的效果,但如果使用不当将会造成一系列的问题甚至工程事故。

萘系减水剂不引气,对凝结时间影响小,与葡萄糖酸钠、糖类、羟基羧酸及盐类、柠檬酸及无机缓凝剂进行复配,再加上适量的引气剂可以有效控制坍落度损失。低浓型萘系减水剂的缺点是硫酸钠含量大,温度低于15℃ 时,出现硫酸钠结晶现象。在冬季的使用过程中,为了克服萘系减水剂中的硫酸钠结晶,可以与脂肪族高效减水剂或氨基减水剂复合降低硫酸钠的含量。

氨基磺酸盐高效减水剂粉体掺量一般在0.4%~0.7%,减水率在25%~30%,具有减小混凝土坍落度损失的优点,但是该类产品在生产和应用中也存在如下问题:① 保水性差,泌水严重,导致商品混凝土胶凝材料和砂石包裹不好,降低混凝土性能;② 对掺量敏感,若掺量过低,混凝土坍落度较小,若掺量过大,导致泌水严重,使得混凝土拌合物产生离析分层,底板混凝土结板,引起施工困难及混凝土质量下降。

脂肪族高效减水剂,固含量35%~40%,掺量1.5%~2.2%,减水率15%~25%,具有良好的分散效果和明显的增强特性,耐高温、保塑性好、减水率高,与水泥适应性好。脂肪族高效减水剂可以广泛用于配制泵送剂、缓凝、早强、防冻、引气等各类复合型减水剂,且可以与萘系减水剂、氨基减水剂、聚羧酸减水剂复合使用。其主要缺点是在混凝土初凝前,表面会泌出一层黄浆,在混凝土凝结后,颜色会自然消除,不影响混凝土的内在和表面性能。由于脂肪族减水剂易泌水、染色,引起新拌混凝土颜色变化的缺点,对于清水混凝土或者有外观要求的混凝土不宜使用。

聚羧酸减水剂掺量低、减水率高、保坍性能好,碱含量低,混凝土强度增长大、收缩小,且对混凝土具有一定的引气作用。聚羧酸减水剂作为新一代的减水剂,人们期望其具有在混凝土生产和使用中更安全、高效、适应能力强的优点,然而在实际生产和使用的过程中总会出现这样和那样的问题,有的问题是传统高效减水剂没有出现过的,如混凝土拌合物异常干涩、无法卸料,更谈不上泵送浇筑了,或者混凝土拌合物分层严重等。混凝土企业在使用聚羧酸减水剂时应注意以下特点:① 聚羧酸的减水效果对混凝土配合比和原材料依赖性很大;② 聚羧酸减水剂的减水和保坍效果受掺量、环境温度和原材料品质影响很大;③ 使用聚羧酸减水剂生产的混凝土时应注意用水量的使用,尤其严格监控砂石的含水率变化;④ 应注意与其他减水剂的相容性和产品稳定性问题;⑤ 使用聚羧酸减水剂时应注意搅拌方式和搅拌时间对混凝土含气量的影响。

5 结论

作为混凝土企业技术人员,在混凝土原材料选用方面应重点做到以下几点:

(1)水泥应选用 C3A、C3S 含量较低,细度不超过350m2/kg,与外加剂适应性好,性能稳定的水泥;(2)矿物掺合料的选用过程中采用“望”“闻”“问”“切”四种方法;(3)砂的细度模数选择应根据混凝土强度等级及胶凝材料用量综合考虑,石子应选用针片状含量低、级配、粒形好,粒径适宜的石子;(4)在选用减水剂时,应充分了解各种减水剂的性能和优缺点,做到有的放矢。

[通讯地址]四川省南充市嘉陵区工业园建材工业区(637000)

何小平,男,南充筑誉建材有限公司、南充市顺嘉高建材有限公司,董事长,高级工程师。