纯钛/铝合金A6061电阻点焊接头性能

2016-12-07石红信王亚洁牛景锐邱然锋

石红信,王亚洁,2,牛景锐,邱然锋

(1.河南科技大学材料科学与工程学院,河南洛阳471003;2.山东大学材料科学与工程学院,山东济南250100)

纯钛/铝合金A6061电阻点焊接头性能

石红信1,王亚洁1,2,牛景锐1,邱然锋1

(1.河南科技大学材料科学与工程学院,河南洛阳471003;2.山东大学材料科学与工程学院,山东济南250100)

采用电阻点焊焊接纯钛与铝合金A6061,探讨焊接电流、焊接时间与电极压力对熔核尺寸和接头抗剪力的影响,观察分析接合界面微观组织特征。接头熔核直径随焊接电流增大而增大,而抗剪载荷随焊接电流的增加先上升后下降趋势变化;而接头随焊接时间的延长、电极压力的减小,熔核直径和抗剪载荷而增加。焊接时间为25 cyc时所得接头的抗剪载荷最大,约为7.6 kN。结果显示母材铝合金中Si能抑制界面金属间化合物的生成,改善接头性能。

铝合金;纯钛;电阻点焊

0 前言

钛合金和铝合金这两种金属在比强度和耐蚀性等方面都具有各自优点,成为现代工业的主要结构材料,这使得Ti/Al复合构件在工业领域有着广泛潜在的应用前景。由于钛合金与铝合金的熔点、热导率等物理性能相差悬殊,两者的焊接仍然存在很多问题。因此现在已有很多焊接方法被尝试连接钛合金与铝合金,如摩擦焊[1]、真空滚压焊[2]、扩散焊[3]、搅拌摩擦焊[4]、钎焊[5]和熔钎焊[6]等。

另一方面,电阻点焊(RSW)是一种应用广泛并在薄板产品的焊接过程中具有重要意义的焊接方式。然而,有关钛和铝合金电阻点焊的报道至今仍不多见。

鉴于此,本研究采用电阻点焊方法对钛与铝合金进行直接点焊,分析焊接参数对接头熔核尺度及性能的影响,探讨界面组织特性,为实现铝合金与钛异种材料的有效连接提供实验依据,以拓宽钛及其合金在工业中的应用范围。

1 试验材料和方法

试验所用材料为2 mm厚的A6061铝合金板和

1 mm厚的纯钛板,其化学成分见表1。

表1 A6061和Ti的化学成分%

将铝合金板和纯钛板分别裁成100 mm×30 mm的矩形试样。焊前,经钢刷清理表面氧化物后,利用无水乙醇将其洗净并烘干,按如图1所示进行搭接装配。为了平衡钛与铝合金两侧的析出热量,在铝合金侧施加工艺垫片。有关采用工艺垫片的电阻点焊方法详见文献[7]。

图1 焊接式样搭接装配

采用DM-200中频逆变式电阻点焊机进行焊接。焊接时在其他焊接参数不变的情况下分别变化焊接电流、焊接时间和电极压力,焊接工艺参数如表2所示(其中,PSI为磅/平方英寸)。

表2 焊接参数

焊后,利用AG-1250 kN拉伸实验机在室温条件下以1.7×10-5m/s的速率对焊接接头进行抗剪试验。在铝合金侧断口上测量焊点熔核直径,并对部分接头进行断面观察。

垂直于接合界面沿焊点直径横切焊接接头,研磨、抛光其断面。用扫描电子显微镜(SEM,JEOL JSM-6300)沿接合面观察界面区微观形貌,并对界面反应层进行成分分析。

2 试验结果与分析

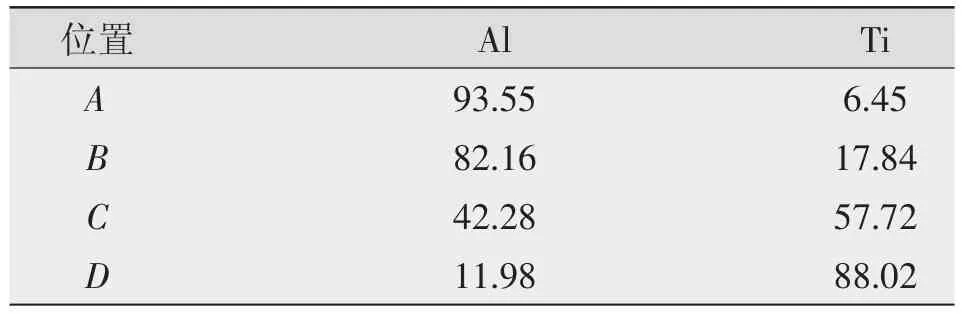

纯钛/A6061点焊的界面区的SEM图像如图2所示。由图2可知,在接合界面处未能观察到反应层生成。对A、B、C、D四处进行成分分析,其结果如表3所示。

图2 纯钛/A6061点焊界面区电子扫描(SEM)

表3 界面区域EDS分析结果(原子数百分含量,at%)

检测结果显示在界面处Al、Ti元素进行了充分扩散。在A处主要检测到Al和少量的Ti,这被认为钛原子固溶到了铝合金基体中。同样可以判断D处为Al在Ti中的固溶体。但是B处的Ti含量远远大于其在Al中固溶度。根据Al-Ti二元相图[8],可以推测此处有TiAl3金属间化合物生成。而在C处检测到Al含量也超过了其在Ti中固溶极限,同样可以推测此处有Ti3Al和TiAl化合物生成。

在前期有关纯钛与铝合金A5052铝合金点焊的研究中,在接合界面观察到了厚度约600 nm的反应层[9]。而本研究在界面处未能观察到反应层,仅在铝合金、钛两母材侧检测到了Ti-Al金属间化合物成分。这主要是由于A6061和A5052两种铝合金的成分存在区别,在A6061中即Si含量比A5052中的高得多。而Si与Al的亲和力较大,在界面冶金反应中能够抑制Ti-Al金属间化合物的生成[10]。

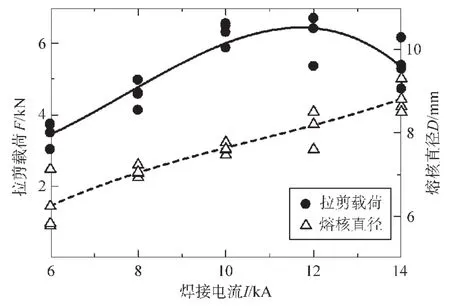

焊接电流对熔核直径与接头抗剪力的影响如图3所示,接头是在条件系列1下(见表2)焊接的。如图3所示,随焊接电流的增大,熔核直径呈单调增加,而接头的抗剪力却并非呈单调变化。在6~12 kA焊接电流区间,接头的拉剪力随焊接电流增大而增大;当焊接电流为12 kA时,拉剪力达到最大值约6.4 kN,然后焊接电流增大而呈缓降趋势。根据焦耳

定律可知,焊接电流是影响电阻热的主要因素。随焊接电流的增大,析出的电阻热增大,能够生成较大的熔核,接头抗剪强度得以提高。但是,当焊接电流过大时接头表面电极压痕过深,焊点厚度变薄而影响接头力学性能,这是高焊接电流区接头抗剪力呈缓降趋势的原因。

图3 焊接电流对接头熔核直径和抗剪载荷的影响

焊接时间对熔核尺寸与接头抗剪力的影响如图4所示,接头是在焊接工艺参数系列2(见表2)的条件下焊接的。在本研究选择的焊接时间区间内,熔核直径和接头的抗剪力均随焊接时间的延长呈增加趋势,这是因为当焊接电流和电极压力固定不变时,延长焊接时间相当于增加了热输入量,熔核获得充分生长。

图4 焊接时间对接头熔核直径和抗剪载荷的影响

在本研究中,具有7.6 kN最大抗剪力的接头是在焊接电流为10 kA、焊接时间25 cyc、电极压力为10 PSI条件下获得的。这时熔核直径9.43mm,完全满足铝合金点焊相关标准要求[11]。在文献[9]中,纯钛与A5052点焊获得的接头最大抗剪力为6.4 kN。与之相比,本研究所得最大接头抗剪力比较大,这主要归功于铝合金中Si元素对界面反应层的抑制作用,减少了金属间化合物的生成,近而改善了接头性能。

电极压力对接头抗剪力及熔核尺寸的影响如图5所示,接头是在焊接工艺参数系列3(见表2)的条件下焊接的。接头熔核直径与抗剪载荷随着电极压力的增加而呈减小趋势。分析认为主要有两个原因:(1)电极压力增大导致两母材间翘离加大,阻止了熔核的进一步生长。(2)当电极压力较小时,由于被焊工件表面凸凹不平,因此在工件之间一般为点接触,接触电阻较大。当电极压力逐渐增大时,电极压力使得电极压头与被焊工件和被焊工件之间的接触充分,接触电阻逐渐减少,析出的电阻热较少。同时,压力增大使经铜电极的热量散失增加,从而造成焊接区的能量密度减小,热量的不足致使熔核过小。接头的抗剪力也相应地随电极压力增大而减小。

注:1 MPa=145 PSI图5 电极压力对接头熔核直径和抗剪载荷的影响

在抗剪实验中,所得接头的破坏形式主要有纽扣式断裂和界面撕裂两种。在试验中还发现撕裂方式与熔核直接、抗剪载荷存在一定关系:当熔核直径小于7.522 mm,且剪切力小于5.768 kN时,此时接头拉伸断口的撕裂方式为界面撕裂;当熔核直径大于7.522 mm,且剪切力大于5.768 kN时,此时接头拉伸断口的撕裂方式为纽扣式撕裂。

接头的断口形貌如图6所示。由图6a可知,纽扣式断裂时断裂发生在铝合金侧。接头呈界面撕裂破坏,对其断口进行了XRD衍射试验,其结果如图7所示。在钛侧检测到大量的Al、少许的Ti与TiAl3;而在铝合金侧只检测到了Al。结果显示在钛侧断口表面上存有Al,这说明接头呈界面撕裂破坏时,断裂

主要发生在铝合金侧。在Ti侧检测到了含量约为9%的Al3Ti金属间化合物的存在,这与前文有关界面成分分析结果相一致。但是,在两断口上均为检测到AlTi3和AlTi,这是因为接头断裂发生在铝合金侧,而AlTi3和AlTi主要形成于靠近界面的Ti侧,所以未能检测到。

图6 接头拉伸断口撕裂方式

图7 断口XRD检测结果

3 结论

对铝合金A6061与纯钛进行电阻点焊,探讨焊接参数对接头熔核大小及抗剪载荷的影响,分析界面组织,得到主要结论如下:

(1)纯钛与铝合金A6061接头熔核直径随焊接电流增大而增大,而抗剪切载荷随焊接电流的增加呈先上升后下降趋势变化。

(2)接头熔核直径和抗剪载荷随焊接时间的延长而增加,随电极压力的增大而减小。焊接时间为25 cyc时所得接头的抗剪载荷最大,约为7.6 kN。

(3)在靠近界面的铝合金内有Al3Ti生成,而在Ti侧内有AlTi3与AlTi金属间化合物生成。

(4)母材铝合金中Si能抑制界面金属间化合物的生成,进而改善接头性能。

[1]Katoh K,Tokisue H.Friction welded 5052 aluminum alloy to pure titanium joint[J].Journal of Japan Institute of Light Metals,2004,54(10):430-435.

[2]Nishio K,Katoh M,Yamaguchi T,et al.Observation of bond interface of Al/Ti clad material by transmission electron microscopy-Development of clad materials by vacuum roll bonding and its characteristics[J].Quarterly Journal of the Japan Welding Society,2004,22(2):254-260.

[3]Enjyo Toshio,Ikeuchi Kenji,Kanai Masahito.Diffusion welding of titanium to aluminum[J].Journal of the Japan W-elding Society,1977,46(2):32-39.

[4]Chen Y C,Nakata K.Microstructural characterization and mechanical properties in friction stir welding of Aluminum and Titanium dissimilar alloys[J].Materials&Design,2009,30(3):469-474.

[5]Sohn W H,Bong H H,Hong SH.Microstructure and bonding mechanism of Al/Ti bonded joint using Al-10Si-1Mg filler metal[J].Materials Science and Engineering:A,2003,355(1/2):231-240.

[6]陈树海,李俐群,陈彦宾.铝/钛异种合金激光熔钎焊接头界面特性[J].中国有色金属学报,2008,18(6):991-997.

[7]Qiu Ranfeng,Iwamoto Chihiro,Satonaka Shinobu.Interfacial microstructure and strength of steel/aluminum alloy joints welded by resistance spot welding with cover plate[J].Journal of Materials Processing Technology,2009(209):4186-4193.

[8]梁基谢夫.金属二元系相图手册固[M].北京:化学工业出版社,2008.

[9]Qiu R,Higuchi K,Satonaka S,et al.Characterization of joint between titanium and aluminum alloy welded by resistance spot welding with cover plate[J].Quarterly Journal of the Japan Welding Society,2009,27(2):109-113.

[10]Yang J M,Lee S,Park J C,et al.Nanoscale analysis on interfacial reactions in Al-Si-Cu alloys and Ti under layer films[J].Journal of Applied Physics,2003,93(2):855-858.

[11]中国航天工业总公司航天工业标准:铝合金电阻点、缝焊技术条件[S].QJ 2205-95.

Property of joint between pure titanium and aluminum A6061 welded by resistance spot welding

SHI Hongxin1,WANG Yajie1,2,NIU Jingrui1,QIU Ranfeng1

(1.School of Materials Science and Engineering,He′nan University of Science and Technology,Luoyang 471003,China;2.School of Materials Science and Engineering,Shandong University,Ji′nan 250100,China)

Pure titaniumand aluminum alloyA6061 sheets were welded byresistance spot welding.The effects ofweldingcurrent,welding time and electrode force on the nugget size and tensile shear strength of the joint were investigated.The interfacial characterization was observed and analyzed.With increase of welding current,the nugget diameter increased,while the tensile shear load of joint increased and then declined.The nugget diameter and tensile shear load increased with extendingofweldingtime or decrease ofelectrode force.The joint with the maximum tensile shear load of 7.6 kN was obtained at the condition of 25 cycles welding time.The results reveal that the Si in aluminumalloyA6061 can restrain growingofintermetallic compound at the weldinginterface soas toimprove the joint property.

aluminum alloy;titanium;resistance spot welding

TG453+.9

A

1001-2303(2016)09-0073-04

10.7512/j.issn.1001-2303.2016.09.17

2016-06-11

国家自然科学基金项目(U1204520);河南省高等学校青年骨干教师资助项目(2013GGJS-064);河南省高校创新人才支持计划(16HASTIT050);河南省国际科技合作项目(162102410023)

石红信(1973—),男,河南偃师人,副教授,硕士,主要从事先进材料连接及特种电源方面的科研与教学工作。