活套器结构设计与优化

2016-12-02潘振华

潘振华

(山东钢铁股份有限公司济南分公司,山东 济南 250101)

活套器结构设计与优化

潘振华

(山东钢铁股份有限公司济南分公司,山东 济南 250101)

针对生产中活套器出现的问题,从活套器设计、尺寸调整等方面着手进行整体结构改进,并对特定轧件采取形态优化,满足高精度产品对活套器无张力调控的要求。

无张力轧制; 结构设计; 活套器轮改进

1 设备布局和工艺特点

山东钢铁股份有限公司济南分公司第一小型轧钢厂采用空、煤气双蓄热步进式加热炉,方坯尺寸为150 mm×150 mm×10 m,粗轧机组六架闭口式轧机平、立交替布置,中、精轧机组各六架高刚度短应力轧机全水平布置,11#~18#轧机间留有活套器安装平台,120 m×10 m步进式冷床。主要产品为Φ10~40 mm热轧带肋钢筋,Φ20~32 mm精轧螺纹钢,Φ16~22 mm锚杆钢,设计年生产能力85万t。

2 活套器结构改进设计

2.1 问题分析

活套器套型呈三角状,使用架次少,存在拉钢现象等问题一直是困扰第一小型厂生产的难题。活套调节时套高不稳,波动大,影响产品质量;活套起套时速度调节慢,易出现钢材头部一段距离内拉瘦。活套器不能完全消除张力会造成轧件及成品纵向差,轧件头、尾大冲击导卫件,引起生产事故;成品纵向差大,影响负差控制,超出标准范围引发质量异议,还会影响产品美观。针对以上问题,提出对活套器结构设计优化以及在扭转架次后增加活套器。

2.2 整体结构改进

在结构改进的过程中,结合其他设备的先进经验,全面改变起套机构,起套辊由逆向起套改为顺向起套。改造后减小了起套阻力,缩短了套型弧顶点与起套辊之间的距离,利于形成圆弧套。在活套器中加入压套辊高度调节丝杆和起套辊限位丝杆,可以现场随时调节压套辊和起套辊的高度,保证圆弧套的形成。

2.3 关键尺寸参数选择与调整

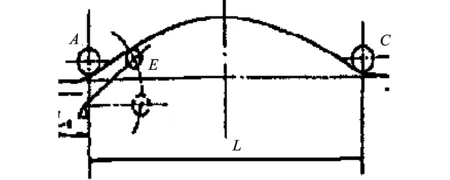

活套器尺寸参数选择的正确与否将对活套控制的动态性能产生很大的影响,活套尺寸及形态示意图如图1所示。

图1 活套示意图

a)活套控制过程中不稳定的一个重要原因就是由于设计的不合理造成的。设L为两个压套辊之间的距离,即活套台的有效长度,S为机架间多余出来的物料,H为多余物料所形成的活套高度,则有经验公式

(1)

从公式(1)可知,活套位置高时,由活套器引起的增益小,反之,当活套位置低时,由活套器引起的增益大,可见活套器结构参数对套型控制的影响。

为得到饱满圆弧套,在活套结构设计、参数计算中提出利用正弦曲线作为活套形状的近似,推导出活套中活套长度L与活套高度Hm的关系公式

(2)

公式(2)中L0为轧机出口至活套器进口压套辊的长度。针对不同规格产品活套器设定Hm高度不同,可计算出L的取值范围,活套长度L的具体选取需要再综合轧件面积、轧制速度、压套辊及起套辊表面状态和轴承的灵活性、活套的形状等诸多因素进行多次计算和现场验证,最终确定。

b)起套辊的位置设计:起始位置距轧制线有一定距离,并且到达最终位置时距轧制线不能过高或过低。起套辊高度H0按下式计算:H0=k1L,通过现场试验,修正系数k1按0.07~0.12取值比较合理。起套辊过高或过低时,都会发生严重事故:当起套辊过高时,起套辊处于较大的压力状态下,磨损量大,而且活套的最高点不处于活套中心线上,出现不对称的三角套,活套使轧件产生拉张力,拉张力过大时严重影响轧件尺寸,并且,活套极不稳定,在套高调整过程中,其位于活套中心线上的高度上、下振荡;当起套辊过低时,则出现“平活套”,在套高调整中,轧件无规则摆动。

通过现场反复试验,结合上述理论经验公式,优化前、后压套辊的间距L和设定高度H,调整检测光头位置,保证最高点检测,可形成最佳套型,消除轧制张力。

2.4 针对扭转架次后的活套器改进

为了进一步提高无张力轧制控制水平,准备在13#轧机扭转架次后新增3#活套器和15#轧机后新增5#活套器。由于第一小型厂建成时精轧区没有立辊轧机,通过13#轧机的轧件要经过90°扭转后再进入14#轧机,轧件在13#与14#轧机之间的扭转角度是随轧件所处的位置点的距离变化成比例渐变的。起套时存在张力,扭转轧件会产生复杂的受力状态,14#轧机进口导辊夹持轧件时受到侧向翻转力,容易损坏,造成生产事故。因此13#与14#轧机之间一直未使用活套器。

针对13#轧机后部增加活套器后,扭转轧件在活套器中的状态以及相关疑难点进行分析:无扭转轧件在形成活套时,在同一个竖直平面上浮动,轧件本身无变化,只受到压套辊的压力和起套辊的支持力,可以简化为二维平面受力状态;扭转轧件在活套器中起套时,轧件本身还会旋转变化,形成了三维动态变化的复杂受力状态。因此在活套结构设计和参数设定时,要尽量消除轧件复杂受力带来的影响、轧件渐变的扭转角度带来的套型变化、起套后压套辊与起套辊对轧件产生侧向分力所造成的扭转角度变化。要达到活套既能形成饱满圆弧型套型,又能在轧件到达进口导辊时,满足设定的扭转角度,同时起套后减少压套辊、起套辊对轧件扭转力的影响。

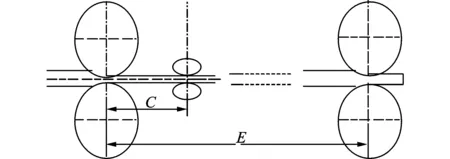

为了满足扭转轧件起套的复杂要求,构思了扭转轧件活套器设计的思路,通过现场试验形成了一套行之有效的设计方法。首先通过简化轧件截面模型,根据轧件尺寸计算出起套后正弦弧的尺寸,根据正弦弧尺寸和各辊在活套器上的相对位置及辊径计算出起套时,压套辊、起套辊与轧件的接触位置,如图2所示。

图2 扭转轧件示意图

结合轧件扭转角度公式

(3)

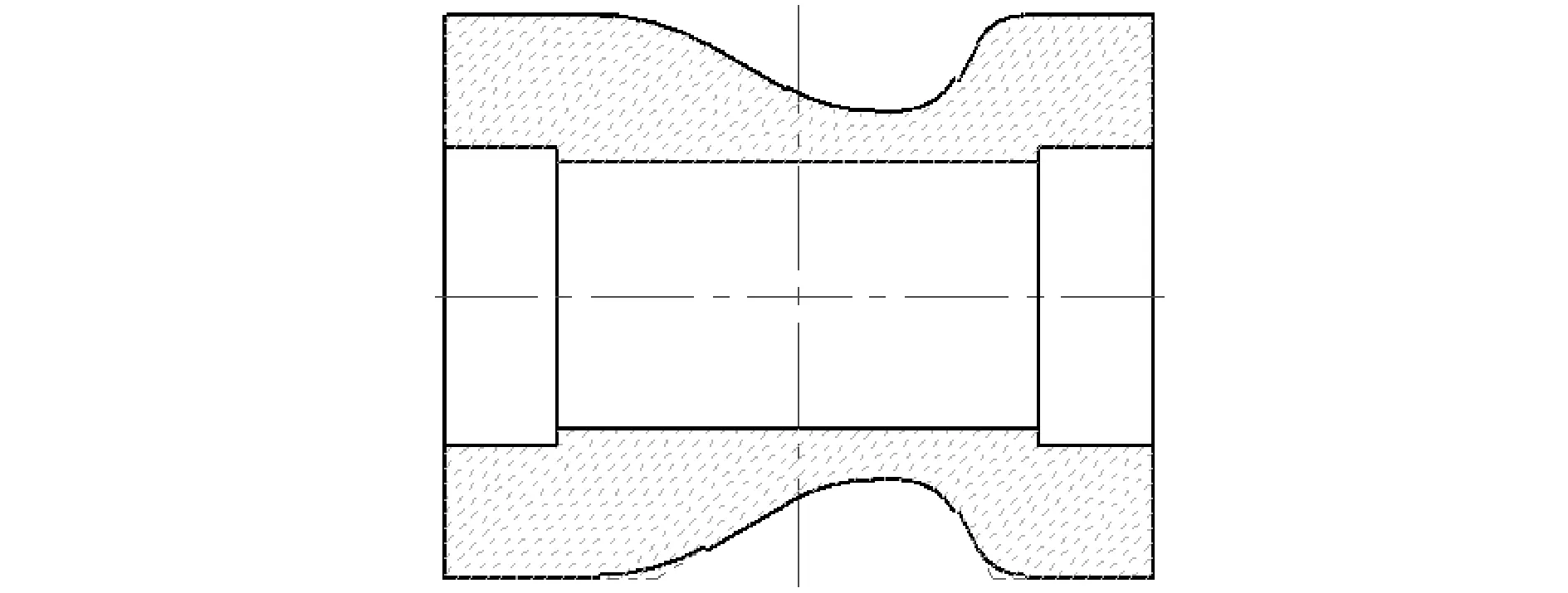

计算出轧件与前、后压套辊及起套辊接触时的扭转角度。通过轧件在接触点的角度,计算出轧件截面与各辊外圆相交的点。根据点的位置尺寸计算出压套辊与起套辊需要再调节的高度,再根据扭转角度设计出带斜面的活套器轮,如图3所示。

图3 与扭转角度匹配的斜面起套轮

通过现场试验表明,使用新设计的斜面起套轮,根据计算结果调节后,能保证轧件与各辊充分接触,各辊转动灵活,轧件与各辊的摩擦保持在最低限度内,即所受附加力最小,可以满足扭转轧件起套的复杂要求。

在完成扭转轧件活套设计基础上,进一步提出在3#活套器后设计压头轮,控制轧件进入14#轧机进口导辊的角度,增加轧件运行的稳定性。经过精心设计和改进,增添3#活套器后,成品纵肋差有了明显改善。

3 结束语

活套器设计优化完成后,套型呈饱满圆弧状,基本实现了精轧无张力轧制,轧件及成品纵向一致性有了明显的改善,精轧轧制事故下降,为精轧螺纹钢、锚杆钢等高精度产品的生产打下了坚实基础。

[1] 李曼云.小型型钢连轧生产工艺与设备[M].北京:冶金工业出版社,1999.

2016-07-18

潘振华(1981—),男,高级工程师。电话18660159169

TG333.1