矩形顶管沉井下沉过程中的变形分析

2016-11-18张东岩

成 丹,张东岩

(天津市市政工程设计研究院,天津市 300051)

矩形顶管沉井下沉过程中的变形分析

成 丹,张东岩

(天津市市政工程设计研究院,天津市 300051)

沉井作为一种基坑支护结构,变形是一项重要的安全指标,现行国家、地方性规范未给出沉井变形计算的方法。结合天津市某市政顶管工程,采用MIDAS有限元软件对沉井下沉过程中最不利工况进行应力、变形分析,并给出沉井变形计算的建议公式。

矩形沉井;有限元分析;变形分析

0 引言

伴随着城市建设的迅速发展,市政管网工程在不断的新建和修复中。对于地下管线密集,地上交通流量大的中心城区而言,传统的明挖法施工工艺已经不再适应。而顶管施工方法,从城市道路、河道及原有地下管线下穿过显示出了较大的优越性。同时,城市发展的可持续战略要求以及人们环保意识的日益增强,也使得顶管施工技术受到越来越多的应用。

顶管施工技术是继盾构施工技术之后而发展起来的一种铺设地下管道的施工技术,借助于主顶油泵及管道间中继间的推力,把工具管或顶管机从始发工作井内穿过设定轴线土层一直推到接收井吊起;与此同时,将紧随工具管或顶管机后的管道依次连接并埋设在两井之间的管线土层中的敷设地下管道的施工方法。

目前国家、地方性规范和沉井结构设计手册中对顶管工作井的设计规定大都是基于平面框架梁假定,按强度及裂缝指标控制进行计算。而沉井本身作为一种主体与支护相结合的结构,尤其对深度超过10 m的深工作井,变形是一项十分重要安全指标,影响到结构自身的稳定及对周边临近构建筑物的影响。而现行规范中未明确给出沉井变形计算的方法,为此,本文结合某市政顶管工程,采用MIDAS有限元软件进行应力、变形分析,并对沉井变形计算进行初步探讨,给出建议公式。

1 工程概况及地质条件

1.1工程概况

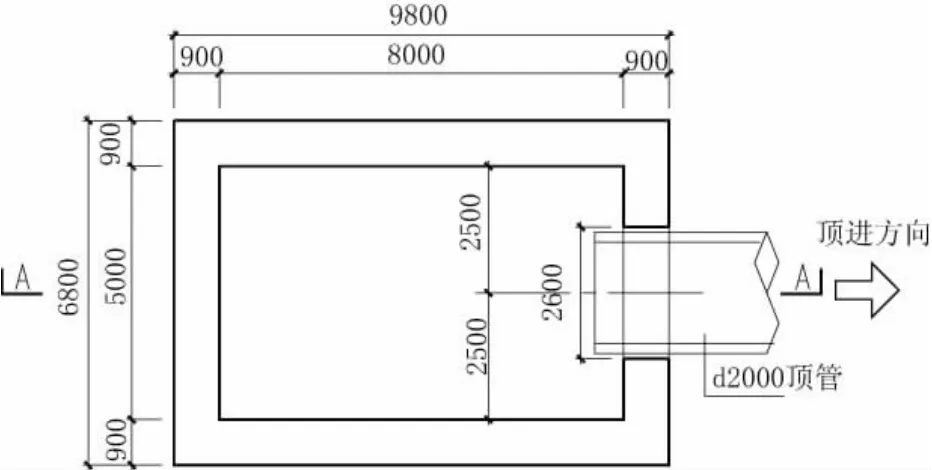

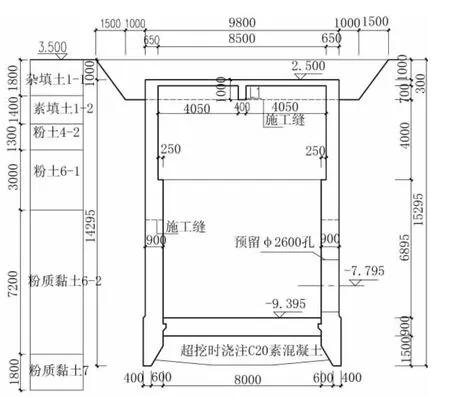

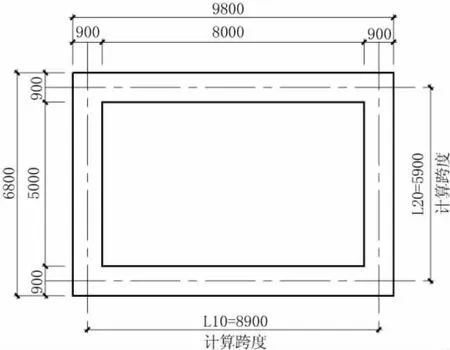

本工程为某市政顶管工程。其中过路现状电缆管线需进行切改,新铺设管线采用顶管施工,管道为d2 000钢筋混凝土管,管顶覆土约10 m,顶距约173 m。顶管坑采用钢筋混凝土沉井结构,包含工作井、接收井各一座。其中工作井平面为矩形,下沉就位后总高度为14.295 m,顶板距离地面1 m,基坑总深度15.295 m。外部平面尺寸9.8m×6.8 m,净空长8 m,宽5 m,壁厚为变截面,下部为900 mm,上部为650 mm,见图1、图2。

图1 工作井平面图(单位:mm)

图2 工作井剖面图(单位:mm)

1.2工程地质条件

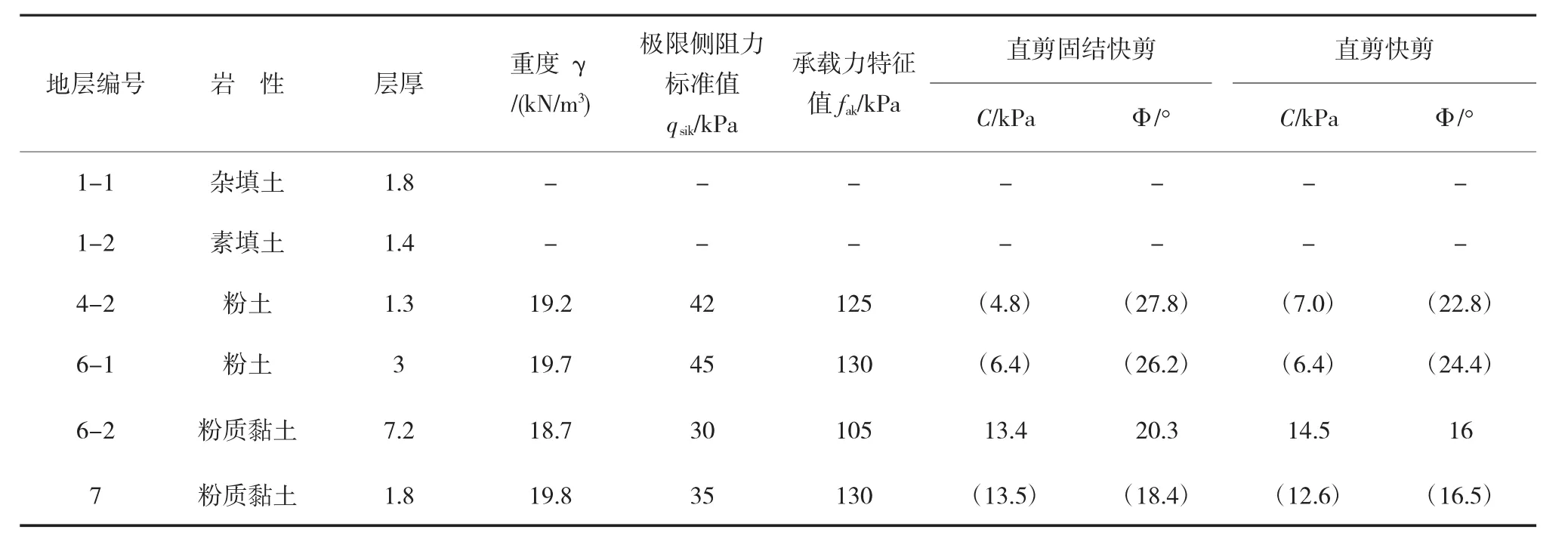

根据地质勘查报告,各土层物理力学性质见表1。

表1 土层物理力学性质表

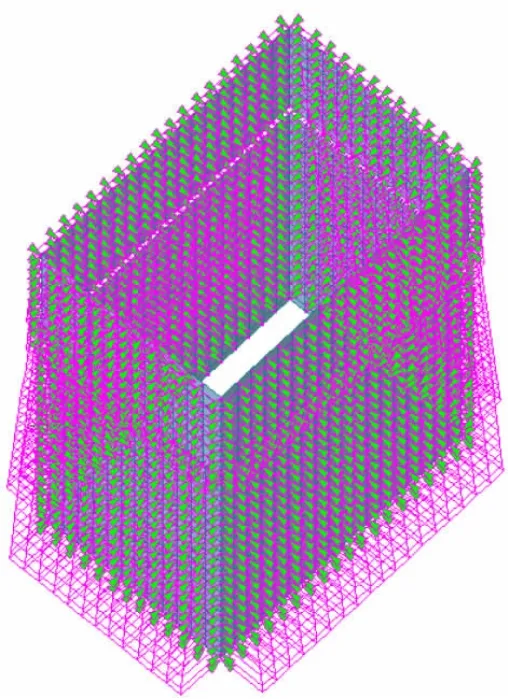

工作井采用理想弹塑性模型模拟,选用四节点板单元。混凝土:C35。因井壁设计为变截面形状,井壁模型需在变截面处进行耦合。封底前模型,井壁四周土压力按照经典朗肯土压力理论以及库伦土压力理论中的主动土压力[1]来考虑,荷载按照MIDAS中的流体压力荷载进行施加;封底后模型,底板与井壁采用固定约束,井壁四周土压力荷载同封底前模型,底板受到竖直向上的基底反力。有限元模型见图3、图4。

2 计算方法

2.1计算模型

本文利用大型有限元软件MIDAS建立沉井模型,选取工作井下沉至设计标高,封底前和封底后两种工况进行变形分析。封底前和封底后工作井侧壁所受土压力之和均达到最大值。封底前,井壁左右两边固接,上下边处于自由状态;封底后,井壁处于三边固接,顶边自由的状态,两种工况皆为工作井变形较大状态。

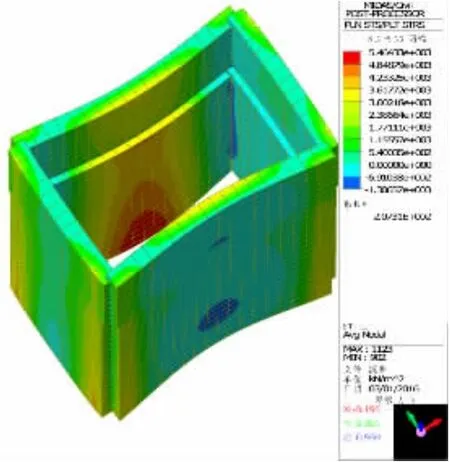

图3 工作井封底前模型图

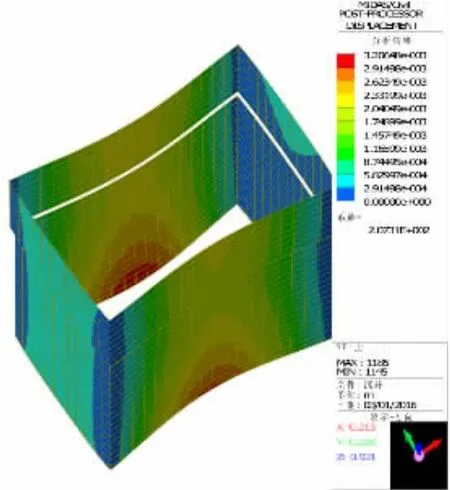

图4 工作井封底后模型图

3 计算分析

3.1最不利工况比选

沉井结构中拉应力为控制要素,根据胡克定律σ=E×ε,在弹性阶段,应力与应变成线性比例关系,由此可知结构的应力、应变是紧密相关的。图5、图6为沉井封底前的应力、应变图,图7、图8为沉井封底后的应力、应变图。比较两种工况下的变形,由图6可知,9.8 m跨井壁跨中位置变形较大,井顶位置水平变形为2.123 mm,随着深度增加变形逐渐增大,到井底刃脚位置水平变形位移达到最大值3.206 mm;由图8可知,同样井壁最大变形位移位于9.8 m跨井壁跨中位置,井顶变形位移最大,为2.188 mm,随着深度增加变形逐渐减小。因此,可知封底前较封底后变形更为不利,所以本文着重分析封底前的沉井应力与变形特征。

图5 工作井封底前应力图

图6 工作井封底前变形图

图7 工作井封底后应力图

图8 工作井封底后变形图

3.2封底前沉井应力与变形分析

由图5可知,9.8 m跨井壁跨中位置内侧受拉,最大拉应力区集中于跨中位置,由跨中到支座处,井壁内侧由拉应力逐渐变为压应力;随着深度加深,井壁所受土侧压力增大,跨中位置拉应力也逐渐增大,在井壁底部2.5 m范围内的跨中位置拉应力达到最大值为5.464 MPa;在变截面井壁跨中位置出现了应力集中现象,应力峰值为4.849 MPa,周边应力随与峰值应力点的间距的增加而迅速衰减;井壁两侧支座处外侧受拉,在井壁底部最大拉应力达到3.618 MPa。6.8 m跨井壁外侧均受拉,应力值由跨中到支座处逐渐增大,而在竖向应力值随侧向土压力的增大增加较缓。

由图6可知,沉井的变形特点与应力特点是一致的。在井顶位置,9.8 m跨水平最大位移位于跨中,为2.123 mm,方向凹向井内;水平位移由跨中到支座处逐渐减小,支座处位移为-0.066 mm,方向凸向井外。随着深度增加,跨中位置的变形量逐渐加大,在井底刃脚跨中位置,变形位移达到最大值3.206 mm。6.8 m跨井壁水平向变形均凸向井外,井顶跨中位移为-0.089 mm,井底刃脚跨中位移为-0.102 mm,位移增量较小。

为解释上述现象,截取深度Z=12.795 m处,高度为1 m(标高为-9.295~-8.295 m)的水平框架梁模型进行分析,见图9。为方便分析,标高-9.295 m处侧向土压力按重液压力公式[2]计算:

图9 水平框架梁模型图(单位:mm)

式中:P标为侧向土压力标准值(kN/m2);P设为侧向土压力设计值(kN/m2);Z为入土深度(m)。P标=166.3 kN/m2;P设=211.2 kN/m2。

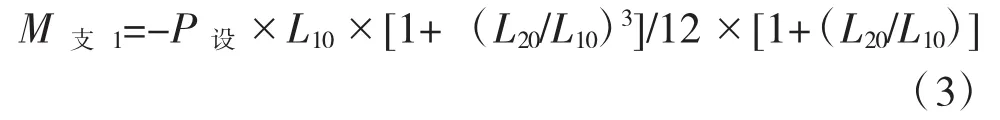

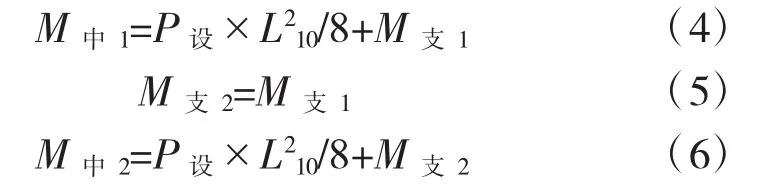

弯矩采用力矩分配法[3]进行计算:

式中:M支1为9.8 m跨井壁支座弯矩设计值(kN·m);M中1为9.8 m跨井壁跨中弯矩设计值(kN·m);M支2为6.8 m跨井壁支座弯矩设计值(kN·m);M中2为6.8 m跨井壁跨中弯矩设计值(kN·m);L10为9.8 m跨井壁计算跨度(m);L20为6.8 m跨井壁计算跨度(m)。

L10=8.9 m,L10=5.9 m。

M支1=-84.628 Z=-108 2.8 kN·m;M中1=78.842 Z =1 024.9 kN·m;

M支2=-84.628 Z=-108 2.8 kN·m;M中2=12.789 Z =163.6 kN·m;

M支1为负弯矩,M中1为正弯矩,所以9.8 m跨井壁支座处水平变形凸向井外,跨中变形凹向井内;而M支2为负弯矩,M中2为负弯矩,所以6.8 m跨井壁支座与跨中变形均凸向井外。另9.8 m跨M中1= 78.842 Z,正比系数78.842较大,所以跨中拉应力随深度增加增速较大,而6.8 m跨M中2=-12.789 Z,系数12.789较小,跨中拉应力随深度增加增速较缓。

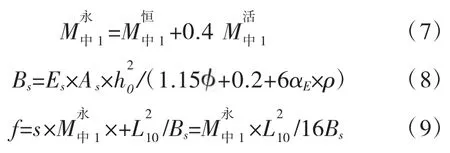

跨中水平位移计算依照《材料力学》中匀质弹性材料梁的跨中挠度为按照此公式对于两端固支水平框架梁跨中最大位移因为对于钢筋混凝土构件,由于材料的非匀质非弹性性质以及受拉区裂缝的开展,梁的抗弯刚度EI是变化的,EI随荷载的增大而减小,而且随荷载作用时间的增长而减小。参照《混规》[4]中7.2节,按最小刚度原则,因沉井封底工期较短,所以用受弯构件短期刚度代替EI进行计算,更为合理。计算过程如下:

井壁厚度h=900 mm,受拉、受压钢筋面积As=As=3 081 mm2,挠度系数s=1/16,其余参数选取均参照《混规》[4]式7.2.2-1,式7.2.2-2,式7.2.3-1。

经计算f=3.937 mm,计算结果与有限元计算结果f=3.206 mm得到吻合。可见,由于沉井井壁刚度较大,结构内力合理分布,变形较其它基坑支护形式要小。

4 结 论

(1)沉井沉至设计标高,未封底前为变形最大工况。

(2)沉井井壁变形特征与应力分布相一致,总体变形为长跨方向井壁凹向井内,短跨方向井壁凸向井外;最大变形量位于长跨井壁跨中位置,变形随入土深度增加而增大,在井底位置达到最大,最大值为3.189 mm。

(3)结合现有规范及理论,给出井壁变形计算建议公式,计算结果与MIDAS有限元分析结果得到吻合。可知,由于沉井井壁刚度较大,结构内力合理分布,变形较其它基坑支护形式要小,所以沉井是一种自身稳定性良好的结构,对于深度较浅的小型沉井可不考虑其变形指标,而对于深沉井、大型沉井变形分析是十分必要的。

[1]CECS 138:2002,给水排水工程钢筋混凝土水池结构设计规程[S].

[2]葛春辉.钢筋混凝土沉井结构设计施工手册[M].北京:中国建筑工业出版社,2004.

[3]李廉锟.结构力学[M].北京:高等教育出版社,2004.

[4]GB50010-2010,混凝土结构设计规范[S].

TU992.24

B

1009-7716(2016)07-0177-04

10.16799/j.cnki.csdqyfh.2016.07.051

2016-04-07

成丹(1990-),男,河北任丘人,工程师,从事给水排水结构设计工作。