厚大断面球铁轴承盖质量提升

2016-11-17毕海香于建忠杨恒远耿建华刘继波

毕海香,于建忠,杨恒远,耿建华,刘继波

(潍柴重机股份有限公司滨海铸造厂,山东潍坊261001)

厚大断面球铁轴承盖质量提升

毕海香,于建忠,杨恒远,耿建华,刘继波

(潍柴重机股份有限公司滨海铸造厂,山东潍坊261001)

球墨铸铁轴承盖在试生产过程中废品率较高,缩松、夹渣类缺陷尤为突出。针对这些铸造缺陷进行了原因分析并提出了解决措施。经过生产验证,缩松、夹渣等铸造缺陷得到有效控制,铸件质量显著提高。

球墨铸铁;轴承盖;缩松;夹渣

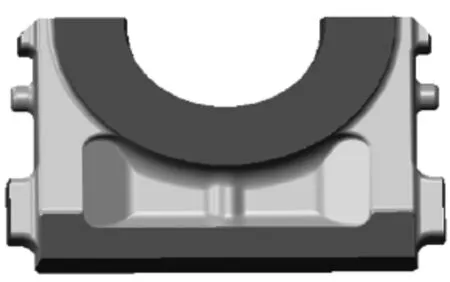

轴承盖是发动机上的重要部件,需要承受较大的交变冲击载荷,对其质量要求很严格,尤其是与机体结合面不允许有任何缺陷。该轴承盖结构壁厚不均匀,厚大部位130 mm,中间最薄壁厚35 mm,三维毛坯图见图1.材质QT400-15,属于典型的厚大断面球铁类铸件,铸造难度较大,废品率一直居高不下。

1 原工艺方案

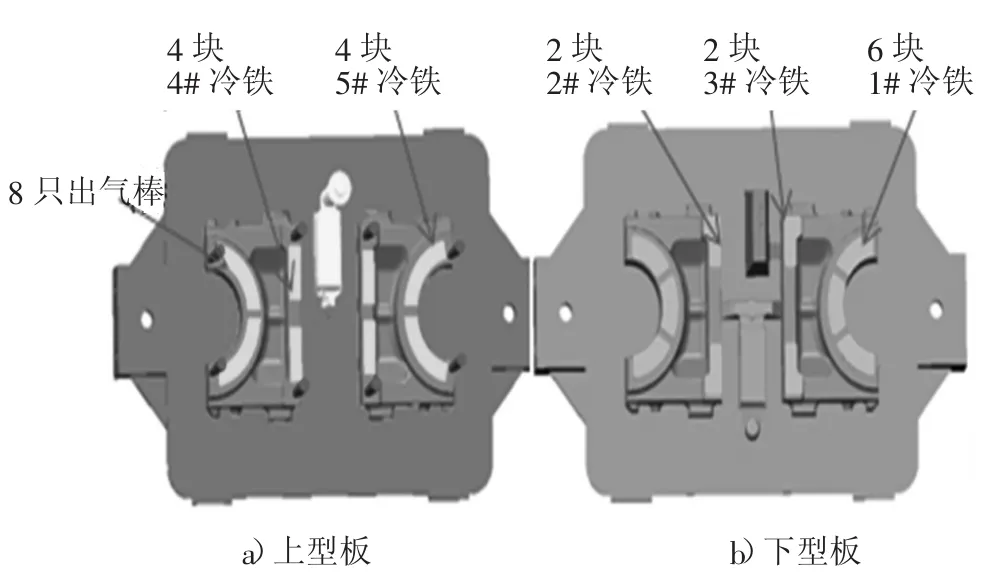

根据车间现有条件,采用碱性酚醛树脂砂工艺造型,一箱2件,水平浇注,中间分型,横浇道上安放过滤网。采取上下厚大部位全部冷铁的工艺,工艺方案详见图2.

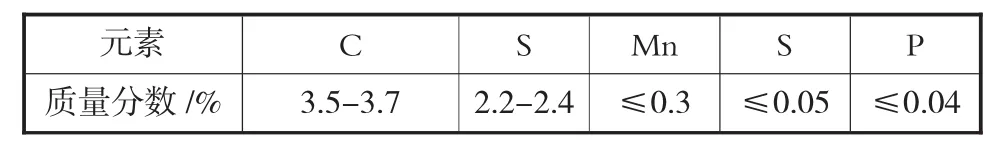

为满足轴承盖的性能要求,铸件化学成分目标见表1,使用电炉熔炼,出铁温度1 450℃~1 480℃,浇注温度1 330℃~1340℃.为避免残余应力,减少组织内珠光体含量,从而获得良好的韧性,浇注完成后型内冷却时间不小于48 h.

图1 轴承盖三维毛坯图

图2 原工艺方案

表1 铸件化学成分

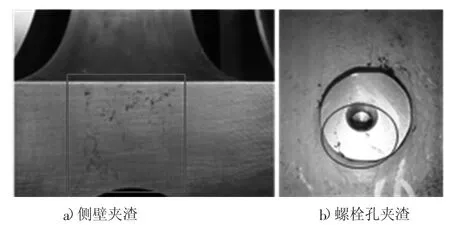

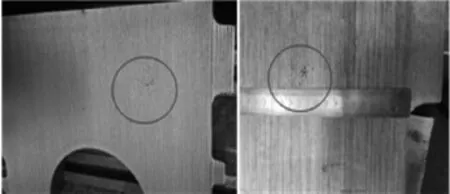

按照此工艺方案生产5箱。铸件加工后,表面无缩松,但在贯穿螺栓孔附近、侧壁等部位有零星的夹渣,夹渣缺陷见图3。超声波检测显示铸件内部存在缺陷,解剖后发现心部有缩松缺陷,如图4所示。

图3 夹渣

图4 解剖后缩松

2 缺陷原因分析

2.1缩松类缺陷

球墨铸铁具有糊状凝固的特性,如果凝固时间较长,就会造成凝固时球墨铸铁件的外壳二次膨胀,松弛了内部压力,而且铸件本身自补缩能力有限时,容易在铸件热节处形成缩孔和缩松,使得铸件的致密度下降[1]。轴承盖出现缩松的部位正好是工艺中铸件两侧都没有冷铁的贯穿螺栓孔位置处。此处铁液为其他部位收缩提供了补缩,而没有多余的铁液来补充通道处自补缩的不足,因此出现缩松类缺陷。

2.2夹渣类缺陷

夹渣是球墨铸铁最常见的缺陷之一。在铸件加工面上表现为暗灰色无光泽的斑纹或云片状。夹渣会使球铁件组织的连续性遭到破坏,严重影响铸件的力学性能。

浇注时包衬,涂料或砂型壁受热,会散发出氮、氧、氢以及含硫气体等。这些气体与金属液之间发生化学反应形成夹渣。温度太低也是形成夹渣的主要原因之一[2]。原始工艺中上箱放置冷铁,铁液到达此处后,上型的冷铁再次对铁液激冷,铁液温度下降较快,铁液中的气体,夹渣无法快速逃逸出去,而且此时金属液的黏度增大,金属液中氧化物、熔渣等不易上浮,导致铸件上顶面或侧壁加工后出现了夹渣、渣孔等缺陷。碳对夹渣有一定的影响,随着碳含量的增加,夹渣有减小的趋势[2]。另外,型砂紧实度低,表面容易被金属液侵蚀形成低熔点的化合物,导致铸件形成夹渣[3]。

3 工艺改进措施

3.1第一次工艺改进

针对缩松问题重新调整了工艺,采取顶部保温冒口和底部冷铁配合的工艺,工艺方案见图5.

图5 上型保温冒口工艺

针对夹渣问题,采取了以下措施:

(1)改进浇注系统,适当增大内浇口尺寸,从而降低内浇口的流速,以减小充型过程中铁水的紊流和氧化;(2)造型时先对冷铁附近型砂手工塞紧,并且适当延长震实时间,从而提高型砂紧实度;(3)出铁后对铁水进行适当的静置,便于非金属夹杂物上浮,聚集;(4)进一步优化熔炼工艺,使w(C)%控制在3.7%~3.8%,w(S)%≤0.03%;(5)提高浇注温度,控制在1 345℃~1 355℃.如果浇注温度太高,对缩松不利。

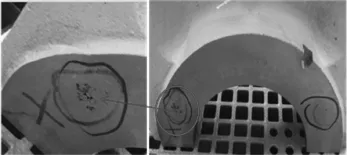

按照上述造型、熔炼、浇注新工艺生产了3箱,夹渣缺陷基本解决,但铸件经粗加工后,在冒口根部出现明显的缩孔(图6).新工艺中出现缩孔部位为铁水凝固热节部位,而冒口恰好在热节上,对铸件形成热干扰。冒口颈尺寸较小,铁水在冒口颈作用时间较长,冒口会比铸件提前凝固,冒口反而出现“倒抽”现象。另外下型冷铁尺寸偏小,激冷效果不明显。

图6 冒口根部缩松缺陷

3.2第二次工艺改进

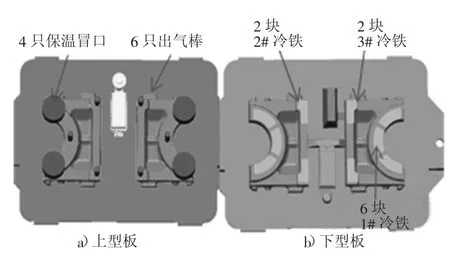

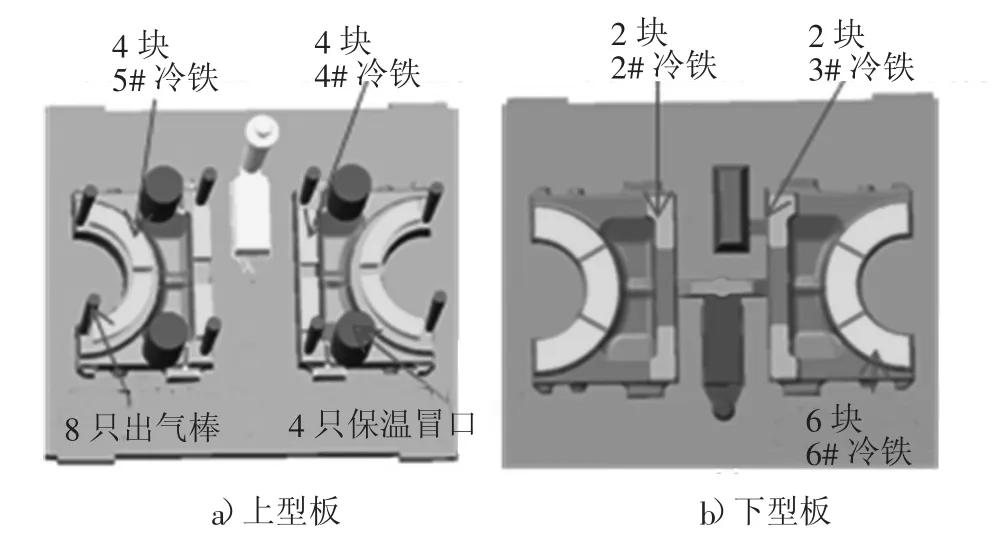

对冒口和冷铁进行了调整,上型采取了保温冒口+冷铁的工艺,见图7a).上型中瓦口处和底座厚大部位增加冷铁,保温冒口位置避开铸件热节,放置在两侧非加工面上;下型中瓦口处的冷铁尺寸加大加厚,如图7b).

图7 二次工艺改进

按照此工艺生产4件,上平面和贯穿螺栓孔处没有发现缩松,但解剖后在轴承盖中间油孔处有些许缩松,如图8所示。此缺陷处远离冒口位置,补缩距离过长,得不到金属液的补充导致铸件产生缩松。

图8 缩松缺陷

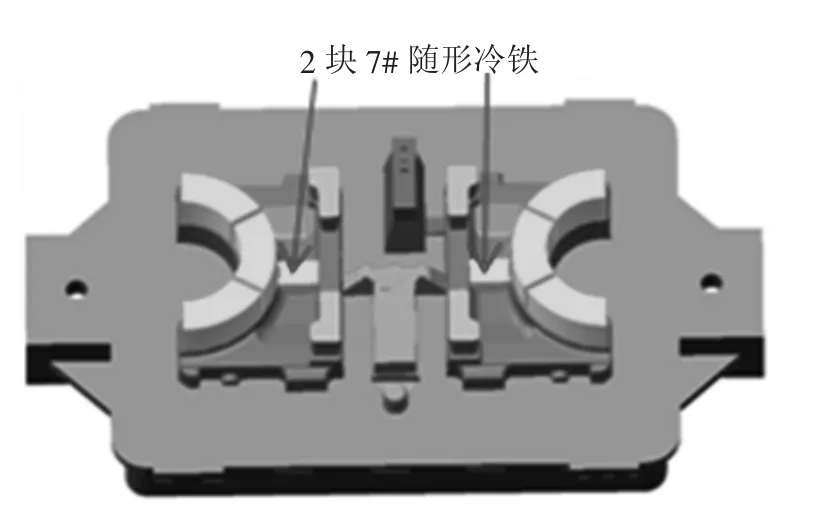

随后在上述工艺基础上进行了局部改进:在下型油孔部位增加随形冷铁,如图9所示。按照新工艺生产6件,解剖后没有发现缩松,加工后超声波检测满足使用要求。

图9 下型增加随形冷铁

4 新工艺生产情况

对轴承盖采取一系列工艺改进措施后,经生产验证,取得了明显效果。截止目前,该轴承盖已经加工100多件,没有出现缩松缺陷,只有4件轴承盖因非加工面夹渣无法打磨去除而报废,铸件质量显著提高,废品率下降明显。

5 结论

1)冒口要避免直接设置在热节部位,否则会造成局部过热,形成缩松类缺陷;

2)厚大部位合理设置冷铁,利用冷铁的激冷效果实现顺序凝固。但要控制好冷铁的使用次数;

3)设计合理的化学成分,严格把关熔炼过程每道工序,可有效防止夹渣形成;

4)造型工艺中浇注系统的设计、铸型紧实度等对夹渣的形成也有一定的影响。

[1]杨文胜.280柴油机主轴承盖铸造工艺改进[J].机车车辆工艺,2013(5):13-14.

[2]徐建林.球铁件夹渣缺陷形成的影响因素分析[J].兵器材料科学工程,2003,26(2):19-21.

[3]徐建林,苏义祥,路阴,王智平.球墨铸铁件常见缺陷的分析与决策[J].铸造,2001,50(4):225-228.

Quality Improvement of Heavy Section Ductile Iron Bearing Cap

BI Hai-xiang,YU Jian-zhong,YANG Heng-yuan,GENG Jian-hua,LIU Ji-bo

(Weichai Heavy Machinery CO.,LTD.,Weifang Shandong 261001,China)

The rejection rate was higher in the trial production of bearing cap,particularly the defects of shrinkage and slag inclusion.The reasons were analyzed and some measures were adopted to remove the defects.Through production verification,the casting defects such as shrinkage,slag inclusion were effectively controlled and the casting quality was enhanced significantly.

nodular cast iron,bearing cap,shrinkage,slag inclusion

TG245

A

1674-6694(2016)04-0022-03

10.16666/j.cnki.issn1004-6178.2016.04.008

2016-04-21

毕海香(1981-),女,硕士研究生,工程师,主要从事铸铁件铸造工艺开发。