五轴数控加工非线性误差建模与控制

2016-11-15程德蓉

程德蓉

DOI:10.16661/j.cnki.1672-3791.2016.19.126

摘 要:针对五轴加工旋转轴旋转运动引起的非线性误差,建立了三维空间复杂曲面工件的非线性误差模型,提出了基于平滑刀轴矢量插入补偿点的方法来控制非线性误差,从而保持旋转轴速度和加速度的连续性。仿真实验验证了风扇叶片加工非线性误差的有效控制。

关键词:五轴加工 非线性误差 曲面插值 平滑刀轴矢量

中图分类号:TG659 文献标识码:A 文章编号:1672-3791(2016)07(a)-0126-02

针对五轴加工非线性误差分析与控制,众多学者开展了大量研究,文献[1]-[2]阐明了误差产生的原理及采用自适应线性化法来控制;文献[3]-[4]提出通过控制首末刀轴矢量在确定的平面上运动的刀位轨迹控制和刀轴矢量平面插补具体算法来减小非线性误差的产生。以上方法都是基于刀位文件的单一刀路数据来分析的非线性误差,没有考虑复杂理论曲面在三维空间下的信息,必然会影响其计算精度。因此对非线性误差控制有必要进一步研究。

1 非线性误差空间数学模型分析

在三维空间下,非线性误差理论上可表述为:在插补程序段内,机床各轴的线性插补运动使刀具沿加工工件加工表面作切削加工包络运动,形成包络面即为实际加工轨迹,此包络面到加工工件加工表面上各点的法向距离称为该程序段的非线性误差[2],一般取最大值距离为非线性误差值。在插补程序段内,已知加工工件几何模型表面与实际切削加工表面,建立三维空间的非线性误差求解模型。在插补程序段内任取4个相邻刀具切触点、、、。以此4点为顶点,与工件几何模型表面相对应的曲面区域记为,与实际切削表面相对应的曲面区域记为,为上任意点,令到的投影为,则最大非线性误差为。

2 平滑刀轴矢量的非线性误差补偿控制

2.1 插入补偿点

理想自由曲面沿U、V两个参数线方向张开,参考NURBS曲面插值思想,先固定U参数线方向的系列值,曲面便离散成V向参数的系列曲线组,曲线、曲线即曲面、为离散的结果。以相邻刀具切触点、为顶点的曲线、分别为沿v方向的理想轨迹和实际轨迹,最大非线性误差在两个刀具切触点的中点附近[2]。因此插补在理想轨迹的中点的补偿点即为V向插补点。同类似方法在u参数方向上插补点减小u参数方向上的行距值,即过此补偿点形成v方向的理想轨迹曲线,即为U向插入补偿曲线。

2.2 插补点刀轴方向矢量的确定

要实现五轴联动,须求出补偿点的位置和两个转动轴的转动角度。要控制刀轴方向,须确定加工曲面的法线。根据NURBS曲面理论,固定参数,此曲面则成为只关于参数的一元函数,表示以为参数的系列曲线,称为线;同理可得曲线为线。因此,当固定参数时得线关于的偏导矢称为线的向切矢;同理得出线的向切矢。曲面在点处切平面的单位法矢为:

(1)

设A、C轴的旋转运动分别为、,、分别为A、C轴的旋转变换矩阵。由机床刀具坐标系与工件坐标系的逆向运动学反解可得曲面的刀轴矢量插补的旋转角为:

(≤≤) (2)

或(0≤≤) (3)

3 结语

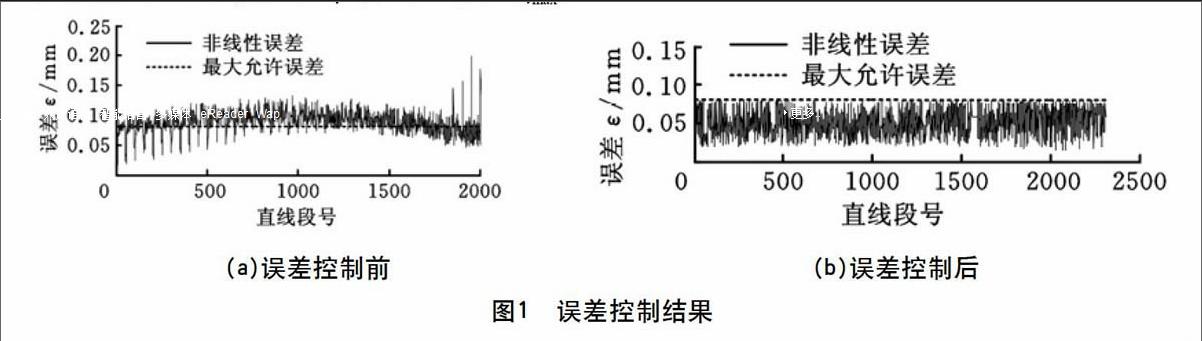

以风扇叶片为例,设定最大容许误差为0.07 mm,如图1所示水平虚线,采用基于平滑刀轴矢量插入补偿点的补偿控制策略解算非线性误差,补偿控制前,最大误差为0.2 mm,超出了最大容许误差范围;补偿控制后,误差值均在容许范围内。仿真实验结果得出,曲面插值越密,误差越小;基于平滑刀轴矢量插入补偿点的补偿算法能有效减小非线性误差和实现刀轴矢量的平稳变化,验证了该算法的有效性、实用性。

参考文献

[1] 杨旭静,周元生,陈泽生,等.五轴数控加工中旋转轴运动引起的非线性误差分析及控制[J].机械工程学报,2012,48(3):140-146.

[2] 吴大中.五轴联动数控加工非线性误差控制及后置处理[D].上海:上海交通大学,2007.

[3] 耿聪,于东,张晓辉.五轴联动数控加工中的刀具轨迹控制算法[J].中国机械工程,2010,21(24):2904-2909.

[4] 樊留群,齐党进,沈斌,等.五轴联动刀轴矢量平面插补算法[J].机械工程学报,2011,47(19):158-162.