国内外生物航煤产业回顾与展望

2016-11-14乔凯傅杰周峰马会霞

乔凯,傅杰,周峰,马会霞

国内外生物航煤产业回顾与展望

乔凯1,傅杰2,周峰1,马会霞1

1 中国石油化工股份有限公司抚顺石油化工研究院,辽宁抚顺 113001;2 浙江大学化学工程与生物工程学院生物质化工教育部重点实验室,浙江杭州 310027

回顾了近年来国内外生物航煤产业进展,重点综述了通过ASTM D7566 (美国材料与试验协会标准)认可的生物航煤生产路线及相应航煤产品性质、油脂原料来源及“十二五”期间国内外生物航煤产业现状,结合笔者自身的研究工作,对未来生物航煤产业发展进行了展望并提出发展建议。

生物航煤,地沟油,微藻油,近临界水解,催化脱羧

2015年12月12日,巴黎气候大会终于实现了《联合国气候变化框架公约》缔约方会议创办以来的“历史性突破”,达成了新的全球气候协议 (简称“巴黎协议”),并可能最终成为全球全面进入“低碳时代”的新起点。根据“巴黎协议”,各缔约方承诺,要把全球平均气温升幅控制在2 ℃以内,并努力实现将气温升幅限制在1.5 ℃以内的目标。

化石燃料燃烧过程中产生的CO2是温室气体的主要来源之一,也是加速全球变暖的重要因素之一。生物燃料用原料的生产过程中会吸收大气中的CO2,其在燃烧过程中会向大气中排放CO2,在整个生命周期内,相当比例的CO2处于循环状态,从大气中来到大气中去,具有显著的CO2减排特征。提高生物燃料的消费比例,将是抑制全球变暖的有效解决方案之一,也是可持续发展的必然要求。

对于陆上交通业而言,如果强制限制化石燃料使用,还有其他替代能源可供选择,如电能或燃料电池。而对于航空业而言,特别是飞机在空中执行飞行任务的过程,几乎只能选择提高生物航煤等可再生燃料的消费比例,才能实现节能减排的目标。由于航空器的造价昂贵,决定了其使用寿命必须很长才能收回投资,通过改进发动机的燃料利用效率,节省燃料消耗进而实现碳减排,将需要一个漫长过程。因此,提高生物航煤的使用比例,将是目前乃至较长时期内最为适宜的航空业碳减排措施。

“十二五”期间,国内外生物航煤产业及生产技术研发等领域均取得了较大的进展。本文对“十二五”期间生物航煤生产技术路线、用于生产生物航煤的油脂原料和国内外生物航煤产业现状等3个方面进行梳理和总结,在笔者自身研究工作基础上,对生物航煤技术研发及产业发展趋势进行了探讨。

1 生物航煤生产技术路线

按业界普遍采用的分类方法,生物燃料通常按上游原料,划分为“三代”产品:第一代生物燃料以可食用生物质资源为原料,如淀粉、糖类和可食用油脂;第二代生物燃料以非可食用生物质资源为原料,如废弃油脂、非食用油脂、木质纤维素、农林废弃物等;第三代生物燃料则以微藻为初始原料来生产。如果以产品是否含氧作为生物燃料的划分标准,也是一种较好的选择。那么,以脂肪酸甲酯和燃料乙醇为代表的生物燃料可被称为含氧生物燃料。与之相对应,组成主要为烷烃的生物航煤等生物燃料,则可称之为烷烃类生物燃料。

第二代烷烃类生物燃料生产技术,通常也可称作生物航煤技术,但生物航煤不是唯一的产品,生产生物航煤的同时,或多或少还会联产生物柴油、生物汽油 (石脑油)、重质燃料和轻烃等产品。如图1所示,如果以地沟油等非食用油脂为原料生产的生物航煤产品,应属于第二代生物燃料的序列。而如果将原料换成微藻油的话,那么生产的生物航煤产品就应划入第三代生物燃料的范畴。

如图1所示,生物航煤生产路线主要有以下5种。

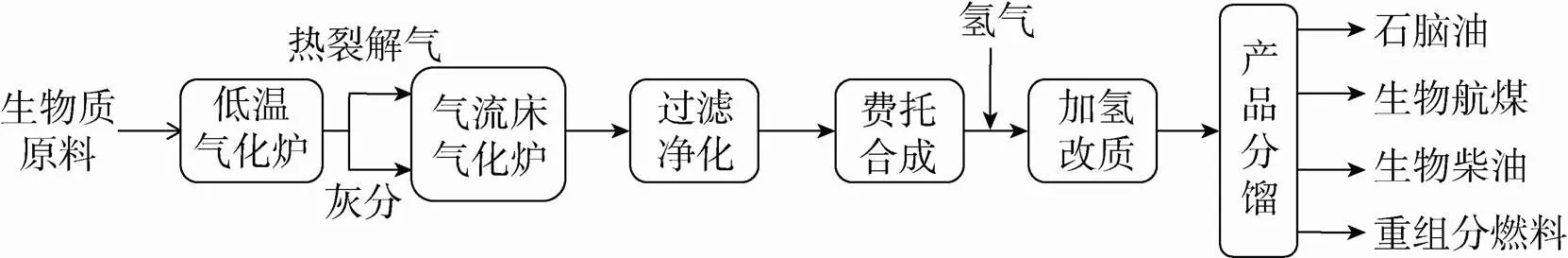

1)生物质气化+费托合成+加氢改质路线 (简称BTL路线)

生物质气化路线主要是以木质纤维素为原料,先将其转化为合成气,再经过费托合成工艺,将合成气转化为费托合成油 (长链烷烃),最后经加氢改质工艺,生产生物航煤。BTL路线的技术核心在于生物质制合成气工段,后续的F-T合成和加氢改质已是成熟技术,且早已应用于由煤基或天然气基合成气制燃料工业生产中。代表性的生物质气化工艺主要有科林公司开发Carbo-V工艺[1](图2) 和法国IFP开发的BioTfuel工艺。

图1 生物航煤生产路线示意图

BTL技术路线的关键在于生物质气化技术,该技术目前已经进入了工业示范阶段。例如,科林公司于2010年在德国弗莱堡建成了一套6.5万t/年工业示范装置,以木屑类生物质为原料。生物质气化路线的流程较长,能源消耗和原料收集成本高,导致项目投资巨大。此外,生物质气化技术尚不十分成熟,装置的操作稳定性仍有待进一步提高。投建的工业示范装置的目的,仅限于生产少量生物航煤产品,用于工艺验证和燃料试飞。科林公司曾考虑过投资8亿欧元建设一套原料处理量为100万t/年的Carbo-V工业装置,但因高额的投资费用,导致工业装置投建项目一再推迟,并最终趋于搁置[1]。

图2 科林公司开发的Carbo-V工艺原则流程图

合成气经F-T合成、加氢改质生产航煤的技术路线是最早通过ASTM D7566认可的非石油基航煤生产路线 (2009年)[2]。该路线生产FT-SPK产品列入了ASTM D7566-15c的附件1[3]。FT-SPK产品主要由异构烷烃、正构烷烃和环烷烃组成。由于航煤对密度和芳烃含量限制,FT-SPK产品需调和石油基航煤才能满足ASTM D1655航空涡轮燃料标准,其最大调和比例为50 vol%。

近期,Sasol公司开发了一种采用铁基催化剂的高温F-T合成工艺,可以将合成气转化为含芳烃的航煤产品 (FT-SPK/A)[2]。2015年,FT-SPK/A产品通过了ASTM认可,现已列入ASTM D7566-15c的附件4[3]。FT-SPK/A主要由异构烷烃、正构烷烃、环烷烃和芳烃组成,芳烃的最高含量为20 wt%。由于航煤对密度和芳烃含量的限制,FT-SPK/A产品也需调和石油基航煤才能满足ASTM D1655航空涡轮燃料标准,其最大调和比例也为50 vol%。

设备投资是F-T合成航煤生产成本的最主要构成因素。以煤或天然气为初始原料,其设备总投资占F-T合成航煤生产成本的70%–80%[2,4]。尽管以煤和天然气为初始原料,经F-T合成路线生产的航煤的价格仅为石油基航煤的1.2倍,但并不属于可再生航煤的范畴。如果以木质纤维素等为初始原料,增加生物质气化工段将大幅增加设备投资,导致BTL法航煤产品价格也随之大幅度增加。据IEA(国际能源机构)生物航煤报告[5]显示,以市场价格在125欧元/t的木屑类生物质为原料,经气化、F-T合成、加氢改质制得的生物航煤的价格为1 500– 1 700欧元/t,约为同时期石油基航煤价格(高油价时代) 的1.9–2.2倍。

2) 油脂加氢脱氧+加氢改质 (简称HEFA路线)

油脂加氢路线是以非食用动植物油脂为原料,通过两段加氢工艺来生产生物航煤。如图3所示,以废弃油脂为原料经加氢法生产生物燃料的原则流程包括以下5个步骤:①原料预处理,脱除原料中的磷、钠、钙、氯等杂质;②加氢脱氧工段,经预处理的原料与催化剂接触,在临氢的条件下,使甘油三酸酯和脂肪酸转化为长链烷烃和丙烷,而原料中的氧以CO、CO2和H2O的形式脱除;③相分离工段,分离出反应生成的水,以免影响下游催化剂,分离出反应生成的CO、CO2和丙烷,以避免氢气分压的降低;④加氢改质工段,使长链烷烃发生选择性裂化和异构化反应,生成异构烷烃;⑤产品分馏工段,通过蒸馏分离得到石脑油、生物航煤、生物柴油及重组分燃料等产品[6-7]。

图3 HEFA路线生产生物航煤工艺原则流程图

油脂加氢路线的技术本质为两段加氢工艺:前段加氢脱氧,将油脂转化为长链正构烷烃;后段加氢改质,将长链正构烷烃加工成汽油、煤油和柴油产品。代表性工艺主要有UOP公司开发的Ecofining工艺、美国能源与环境研究中心 (EERC) 开发的两段加氢工艺、美国Syntroleum公司开发的Bio-synfining工艺、芬兰Neste Oil公司开发的NExBTL工艺和中国石化石油化工科学研究院开发的两段加氢工艺。上述5种工艺技术均较成熟,都已完成了技术中试或工业示范。由于生产成本仍较高,全球已投产的真正意义上的油脂加氢法生物航煤工业装置并不多,如表1所示。

HEFA路线是第二条通过ASTM D7566认可的非石油基航煤生产路线 (2011年)[2],采用该路线生产的生物航煤产品 (HEFA-SPK) 于2011年9月完成试飞。HEFA-SPK产品现列入ASTM D7566-15c的附件2[3]。HEFA-SPK产品组成与FT-SPK产品类似,也主要由异构烷烃、正构烷烃和环烷烃组成。由于航煤对密度和芳烃含量的限制,HEFA-SPK产品也需调和石油基航煤才能满足ASTM D1655航空涡轮燃料标准,其最大调和比例为50 vol%。

3) 糖制航煤路线 (简称DSHC路线)

糖制航煤路线是以生物质糖为原料,先通过专有的发酵技术将糖直接转化为法尼烯,然后再通过加氢工艺将法尼烯转化为法尼烷 (2,6,10-三甲基十二烷)[8-9]。DSHC路线是目前通过ASTM D7566认可的第3条非石油基航煤生产路线,其生物航煤产品 (Synthesized Iso-Paraffins,简称SIP) 现已列入ASTM D7566-15c标准的 附件3[3]。

糖制航煤技术路线是Armyris公司在其开发的糖发酵制法尼烯技术基础上提出的。Armyris和Total公司合作完成了糖制生物航煤技术的开发,现已在巴西建成一套以蔗糖为原料的4万t/年生物燃料生产装置。Armyris公司生产的SIP产品于2014年6月通过了ASTM D7566认可,于2014年9月完成了燃料试飞[2]。

美国国防部在2007–2012年期间内共计采购了130 t的DSHC法生物航煤,总耗资110.6万美元[8],折合DSHC法生物航煤的售价为8 497美元/t,约为同时期石油基航煤均价 (991美元/t) 的8.5倍。

表1 全球已投产的加氢法生物航煤生产装置

Armyris公司开发生物航煤技术所能加工的原料目前还仅限于蔗糖,适合于蔗糖等生物质糖资源丰富的地区,如巴西。该技术路线可通过技术升级和产业链延伸,将初始原料拓展到木质纤维素,这样才适合于大地域范围内的大规模工业生产,但这势必会增加DSHC法生物航煤的生产成本。

此外,由于工艺自身的特点,SIP产品的组成单一,产品实际上为纯度大于97 wt%的法尼烷。由于航煤对燃料物理性质,特别是粘度的限制,SIP产品不能直接作为航煤使用,必须调和石油基航煤才能满足ASTM D1655航空涡轮燃料标准,其最大调和比例为10 vol%。那么,在耗油量相当的单次飞行任务中,只有10%的燃料对碳减排有贡献,其单位原料的减排效果有限 (碳减排/t燃料)。因此,DSHC法生物航煤产品更适合于由石油基航空燃料向可再生燃料过渡的初级阶段,但前提是可以通过技术升级将产品价格降低到与石油基航煤相当的价格水平。

4) 生物质热解+加氢改质路线 (简称HDJ路线)

生物质热解路线是以秸秆、稻壳等农林废弃物为原料,在隔绝空气条件下热解得到的液体产品 (俗称热解油),再经加氢改质工艺生产出生物航煤的技术路线。经研究发现,热解温度在500–600 ℃、加热速率在1 000–10 000 ℃/s、气体停留时间小于2 s范围内,热解油产率可达到80%以上[10]。然而,由于快速热解工艺没有达到热力学平衡状态,所以生物质热解油的物化性质很不稳定,在储存过程中,其黏度、热值和密度等指标会发生变化。热解油与普通的石油基燃料性质相差较大,最大的差别在于氧含量高 (15–40 wt%)。此外,热解油的水含量也较高 (15–30 wt%),这导致热解油的热值较低和燃烧速率较慢。因此,热解油不能直接作为车用燃料使用。

尽管热解油经过复杂且苛刻的加氢改质处理后,也可能生产出第二代烷烃类生物燃料,但生产成本过高。如图4所示,UOP公司曾开展过热解油加氢改质试验[11],以水作溶剂,使热解油分为较轻的水溶相和较重的油相。水相经过蒸汽重整后可分离出氢气,为后续加氢改质工艺供氢。热解油相再经过加氢脱氧和加氢裂化处理后,可生产出烷烃类生物燃料。

图4 一种生物质热解油的加氢改质处理流程

由于热解油自身的品质差和后续加工流程复杂,因此HDJ路线仅提供了一种理论上的生物燃料生产路线。目前,对于该路线的研究仍停留在中试阶段,尚未有关于采用该路线投建工业示范装置的报道。UOP公司已提交了HDJ法生物航煤样品认证申请,截止到2015年年底,尚未获得ASTM D7566的认可,该产品仍处于审核阶段[12]。

5) 醇制航煤路线 (简称ATJ路线)

醇制航煤技术路线可以以木质纤维素作为初始原料,先将生物质原料转化为醇,然后再通过醇脱水 (生成烯烃)、聚合生成长链烯烃,最后经加氢改质工艺,生产出生物航煤产品。ATJ路线的技术核心在于如何将生物质原料转化为醇中间体,而后续的脱水、聚合和加氢改质工段均可视为常规技术或常规技术的组合[13-14]。

目前醇中间体的转化途径主要有:①以木质纤维素转化的生物质糖为原料,通过生物发酵法制乙醇、丁醇以及其他的混合醇等;②生物质原料先气化得到合成气,然后通过直接发酵法生产醇中间体;③生物质原料先气化,然后再通过化学法合成醇中间体。

Gevo、Cobalt、LanzaTech和Swedish Biofuel等公司均提交了ATJ法生物航煤样品认证申请,截止到2015年年底,该产品仍处于审核阶段,预计将于2016年可获得ASTM D7566的认可[12]。

美国国防部在2007–2012年期间内共计采购了282 t的ATJ法生物航煤,总耗资548.7万美元[8],折合ATJ法生物航煤的售价为19 485美元/t,约为同时期石油基航煤均价 (991美元/t) 的19倍以上。但是,来自美国军方的采购数据并不能代表生物航煤的真实价格,因为采购产品来自于中试装置而非大规模的工业装置。由于醇制航煤的工艺流程过长,即使实现了工业规模生产,ATJ法生物航煤生产成本的降低幅度也很有限。随着近年来国际原油价格的不断走低,其与石油基航煤价差将会被进一步拉大。

上述5种生物燃料的生产路线,原则上都可归纳为两道工序,即前脱氧、后改质工序。如图1所示,烷烃类生物燃料 (包括生物航煤)上游工序均是加氢改质,5种生产路线的最大差异在于加氢改质原料的不同。为了便于表述和理解,暂将上述加氢改质原料称之为“油潜”原料。那么,生物航煤技术开发的关键就是降低“油潜”原料的成本,这意味着生物航煤技术或烷烃类生物燃料技术,或可称之为:生物质原料低成本脱氧转化为“油潜”原料的技术。

从化学组成上来看,现有的5种生产路线中,只有BTL和HEFA路线的“油潜”原料为烷烃,与产品的组成最为相近 (表2)。如果再考虑烯烃双键加氢和热解油加氢脱氧反应的强放热本质的话,仅从加氢改质工序的操作成本上来判断,BTL和HEFA路线的竞争力将明显优于其他三条技术路线。

表2 生物航煤技术路线对比

从初始原料转化为烷烃过程中的化学键转化历程上来看,木质纤维素作为初始原料,原料中存在的C-C键和C-H键,先在气化工段中全部断裂,又在F-T合成工段中重新生成。而在气化工段新生成的C-O键,又需要在F-T合成工段中发生断裂。如果以化学键作为基本的“原料单元”,那么在上述由木质纤维素转化为烷烃的整个过程中,没有必要将C-C键和C-H全部打破,至少可以保留部分C-C键和C-H键。而在油脂 (甘油三酸酯) 转化为烷烃的过程中,脂肪酸链上C-C键和C-H键几乎全部保留在烷烃产品中。因此,HEFA路线在“化学键经济性”上更具优势。然而,HEFA路线所采用的前加氢脱氧工艺只是油脂催化转化为长链烷烃工艺路线选择之一,并非最具竞争力的前脱氧路线。例如,甘油三酸酯中的氧可以通过脱羧的方式,以CO2的形式从脂肪酸 (酯) 分子中脱除,而在脱羧过程中不消耗氢气,因此采用前脱羧的工艺路线,可显著降低氢气消耗[15-19]。

如图5所示,笔者采用了油脂近临界水解、双键加氢和非临氢脱羧三段法工艺,成功地以地沟油和微藻油合成出了正构烷烃产品[20-21]。同HEFA路线相比,笔者采用的三段法转化工艺的理论氢耗仅为HEFA路线的30%,可显著降低油脂脱氧工段的生产成本。此外,该路线相对于HEFA路线还具有副产品 (甘油) 衍生价值高、可处理低品位油脂原料的优势。

2 用于生产生物航煤的油脂原料

油脂生产生物航煤的生产成本主要取决于油脂原料的获得成本。尽管目前以棕榈油等可食用油脂为原料生产的生物航煤的价格相对最低,但本质上仍存在“与人争粮”的问题。因此,只有降低非食用油脂原料的获得成本,才能提升油脂转化路线的经济可行性。

微藻的产油率是其他产油作物的数倍,具有产油周期短、单位面积产量高,且不与人抢粮、不破坏生态等优势,被称为“奇迹作物”。特别是将微藻制油和微藻生态治理两个过程合二为一,在能源需求和环境压力日益增大的双重压力下,将具有重大的战略意义和广阔的应用前景。据IEA发布的生物能源报告[5]显示,2011年全球微藻油的产量水平约为3 800 L/(公顷·年),随着微藻培育和油脂提取技术的进步,预计到2020年,全球微藻油产量可望达到50 800 L/ (公顷·年)。“微藻时代”的到来,终究将是时间问题。

图5 油脂三段法转化制长链烷烃工艺原理

然而,进入“微藻时代”还需要跨越一段过渡时期,降低非食用油脂的获得成本将是过渡时期内最适宜的原料解决方案。非食用油脂具有原料收集、运输、预处理等附加成本高,且存在地域性分布差异的特点。因此,不同地区适宜采取不同的降本措施。

欧美等国近期开始了新一轮的亚麻荠种植及应用的研究热潮[2]。亚麻荠是一种古老的油料作物,具有生长周期短 (4个月)、产油率高(30%–45%)、所需的肥料、杀虫剂、除草剂等投入量少等优点。最近一轮的研究热潮,除了关注降低亚麻荠籽油原料的获得成本外,亮点更集中在亚麻荠籽榨油后所剩残渣的利用上,将其加工成高附加值的动物饲料。该种饲料的蛋白质含量高达40%,已于2009年通过了美国食品药品监督管理局 (FDA) 的认证,在牛饲料添加剂中允许加入10%的亚麻荠籽饲料。亚麻荠籽生产动物饲料的最大启示在于,应该将从油料作物种植到生物燃料生产的整个过程看作一条整体的产业链,并通过提升产业链中每种副产品的附加值,来弥补生物燃料成本过高的不足,甚至通过产业链的总体优化设计,实现整条产业链的扭亏为盈。

在我国,当下最适宜的油脂原料当属餐饮废油 (地沟油)。我国地沟油的年产生量约 500万–600万t,其中每年约400万t的地沟油可回收利用。利用相对廉价的地沟油生产生物燃料,除了具有降低原料获得成本的意义外,还具有避免地沟油回流餐桌的社会效益。因此,在“微藻时代”来临之前,以地沟油等为原料生产生物燃料,是目前最适合于我国的生物航煤生产路线。

3 国内外生物航煤产业现状

“十二五”期间,国内外的生物航煤技术已取得了较大进展。HEFA和DSHC路线相继通过了ASTM D7566的认可。截止到2015年底,共计有4种生物航煤产品 (FT-SPK、HEFA-SPK、SIP和FT-SPK/A) 列入ASTM D7566-15c附件1–4,且完成了燃料试飞。

如前所述,HEFA路线是目前生产成本最低的生物航煤生产路线,因此国内外现投建的属于工业生产规模的生物航煤装置,全部都采用了HEFA技术路线 (表1)。由于生产成本更高,BTL和DSHC路线仍停留在工业示范装置阶段,主要用于提供试飞所需的燃料样品。

国际航空运输协会 (IATA) 对生物航煤项目曾有过形象的比喻,将之称为“死亡之谷”,意思是只有在油价超高的时代,生物航煤才具有优势很不明显的经济性[2]。例如,芬兰Neste Oil公司在全球投建的4套生物航煤工业装置,正在最大限度地生产生物柴油,压缩生物航煤的产量,以减少损失。

“十二五”期间,我国完成了两次生物航煤燃料试飞和一次载客飞行。

2008年中国石油采用UOP的Ecofining工艺,以小桐子油为原料在四川南充投建了生物航煤中试装置,该装置生产的生物航煤产品于2011年10月28日在中国国际航空公司的波音747-400型客机上试飞成功[22]。

2009年,中国石化石油化工科学研究院在第二代生物柴油技术基础上,开展了油脂加氢法生产生物航煤技术的研究[23]。2011年9月,中国石化采用自主研发的油脂两段加氢工艺,在镇海炼化杭州炼油厂改造建成了一套2万t/年的生物航煤工业装置,这是国内首套生物航煤工业装置,每年可生产生物航煤约6 000 t。2011年12月和2012年10月,该装置分别以棕榈油和餐饮废油为原料,成功生产出生物航煤产品。2013年4月28日,该装置生产的生物航煤产品在中国东方航空公司的空客A320型客机上试飞成功。2014年2月12日,中国石化获得中国民航局颁发的中国第一张生物航煤适航许可证。2015年3月21日,加注中国石化1号生物航空煤油的海南航空HU7604航班波音737-800型客机,顺利完成了首次商业载客飞行。

据《今日早报》报道,2015年10月22日,杭州大洋生物科技公司建成0.5 t/d的地沟油制生物航煤中试装置[24]。该中试装置以预处理后的地沟油为原料,经一系列转化工艺,可将60%–70%的地沟油转化为生物航煤。据称到2016年3月,该中试装置即可生产出30 t用于试飞的生物航煤产品。据该公司披露的专利[25-26]显示,该中试装置如果以地沟油为初始原料,预计该工艺至少包括酯交换、临氢转化 (生产α-烯烃) 和加氢改质等3个主要工段,其实质是以α-烯烃为“油潜”原料的另一种油脂加氢工艺,相当于以第一代生物柴油 (脂肪酸甲酯) 为原料,采用两段加氢工艺生产第二代烷烃生物燃料。以2016年1月价格计算,浙江地区脂肪酸甲酯的售价为4 100元/t,已经高出3#航空煤油出厂价 (分别为3 073–3 083元/t) 千元以上。如果再加上地沟油转化为脂肪酸甲酯、临氢转化和加氢改质工段的生产成本的话,新工艺与两段加氢工艺相比,并无经济性优势。

4 生物航煤产业展望

在目前技术水平及市场条件下,采用任何技术路线生产的生物航煤产品,其价格都高于石油基航煤的价格。现阶段乃至很长一段时期,生物航煤不应视作是石油基航煤的直接替代品,而应该被视作是一种“节能产品”,其合理价格应该是石油基航煤基准价格+碳排放税。

还应该站在国家安全的角度审视生物航煤产品。2014年我国共计进口原油3.1亿t,原油对外依存度高达59.6%。一旦国际局势发生变化,导致原油禁运,那么将对我国的国家安全构成极大的威胁。相反在美国,对于生物航煤产品支持力度最大的是美国军方。从2007年到2012年,美国军方共计耗资5 093万美元采购了5 929 t来自于不同技术路线生产的生物航煤产品,折合生物航煤的平均价格高达8 591美元/t。

生物航煤产品价格不应该成为阻挡生物航煤产业发展的绊脚石。无论从节能减排还是国家安全角度来考虑,我国都应该在财税政策上大力支持生物航煤产品的应用和生物航煤技术的研发。

然而以目前经济性相对最高的油脂转化路线为例,一个无法回避的事实是,地沟油的获得价格 (3 500元/t) 已经超过了目前航煤的市场价格 (3 073元/t)。无论技术如何先进,也解决不了原料比产品价格高的这一不争事实。

因此,解决生物航煤利润倒挂问题,就必须转变思路。解决问题的关键不在于技术本身,而在于产业链的构建。可能只有利用产业链的整体经济性优势,才能弥补生物航煤的经济“损失”,甚至可通过产业链的合理布局,实现扭亏为盈。例如,笔者正在研发的油脂水解、脱羧生产“油潜烷烃”技术路线,其最大优势更在于采用了分段法的工艺路线,可通过集成副产品 (甘油) 和产品 (长链烷烃) 的高附加值利用方案,形成“油化一体化”的整体式“生物燃料+生物化工”解决方案。例如,利用副产甘油生产1,3-丙二醇 (7万元/t) 和1,3-二羟基丙酮 (19万元/t),利用长链烷烃生产长链二元酸(3.5万元/t) 等高附加值产品。利用上述精细化工和生物化工产品的高附加值,不仅可弥补生产生物燃料的经济“损失”,并通过优化技术集成方案和流程布局,实现整条产业链的总体盈利或将成为可能。

“巴黎协议”的最终通过,可能意味着全行业共同节能减排时代的开始。这意味着不仅仅是生物航煤,其他生物燃料产品最终也将成为“刚需”产品。因此,还需要站在炼油产业结构角度,重新审视生物航煤及其他生物燃料产品。

以生物航煤为例,目前通过ASTM D7566认可的4种生物航煤产品 (FT-SPK、HEFA-SPK、 SIP和FT-SKA) 均不能单独作为航煤使用,必须调和石油基航煤才能满足ASTM D1655航空涡轮燃料标准。在现有所有的生物航煤技术中,生物航煤不是唯一的产品,都会或多或少联产生物柴油、生物汽油 (石脑油)、重质燃料、轻烃等产品。

有鉴于此,加注到飞机中的生物航煤产品,可以视作为“后调和”产品,即由生物质原料转化的生物基航煤组分与石油基航煤调和的产物。如果采用“前调和”方式,即将生物基“油潜烷烃”并入炼厂的原料结构中,作为原油的掺炼组分,那么该炼厂生产的所有燃料产品,以碳减排的观点来看,同样具有生物燃料的本质。例如对于千万吨级的炼厂,如果原料中掺入50万t的来自于油脂转化得到的长链烷烃,那么相当于该炼厂所有的炼油产品均可打上“5%生物制品”的标签。

研发低成本的“油潜烷烃”生产技术,以此构建“生物燃料+生物化工”整体创效的解决方案,采取原油“前调和”的生物燃料生产方案,再辅以国家财税政策上的支持,将是降低生物航煤乃至生物燃料成本的最佳解决途径,或将成为“低油价”时代生物燃料产业健康发展的一剂良方。

REFERENCES:

[1] Sun JN, Wu YJ. Development and supportive policy of Europe in bio-refining technologies. Petrol Process Petrochem, 2014, 45(2): 95–100 (in Chinese). 孙俊楠, 吴勇军. 欧洲生物质炼制技术进展及政策支持. 石油炼制与化工, 2014, 45(2): 95–100.

[2] IATA 2014 report on alternative fuels [EB/OL]. [2014-12-16]. http://www.iata.org/publications/Documents/2014-report-alternative-fuels.pdf.

[3] ASTM D7566-15c, standard specification for aviation turbine fuel containing synthesized hydrocarbons.

[4] You F, Wang B. Life cycle optimization of biomass-to-liquid supply chains with distributed- centralized processing networks. Ind Eng Chem Res, 2011, 50: 10102–10127.

[5] Rosillo-Calle F, Teelucksingh S, Thrän D, et al. The potential and role of biofuels in commercial air transport-biojetfuel [C/OL]//IEA bioenergy. Task 40: Sustainable International Bioenergy Trade. [2012-09-18]. http://www.bioenergytrade.org/ downloads/ T40-Biojetfuel-Report-Sept2012.pdf.

[6] Arvidsson R, Persson S, Froling M, et al. Life cycle assessment of hydrotreated vegetable oil form rap, oil palm and jatropha. J Clean Prod, 2011, 19: 129-137.

[7] Dong P, Tong HF, Li JZ, et al. Status and development proposals of bio-jet fuel prepared by hydroprocessing. Petrochem Technol Appl, 2013, 31(6): 461–466 (in Chinese). 董平, 佟华芳, 李建忠, 等. 加氢法制备生物航煤的现状及发展建议. 石化技术与应用, 2013, 31(6): 461–466.

[8] IATA 2013 report on alternative fuels [EB/OL]. [2013-12-18]. http://www.iata.org/publications/Documents/2013-report-alternative-fuels.pdf.

[9] Nell SR, Derek JM. Fuel compositions comprising earnesane and earnesane derivatives and methods of making and using same: US, 7399323. 2007-10-09.

[10] Dang Q. Experimental study on catalytic upgrading of bio-oil from fast pyrolysis and life cycle assessment [D]. Hangzhou: Zhejiang University, 2014 (in Chinese). 党琪. 生物质热解油催化改性提质实验研究及全生命周期评价[D]. 杭州: 浙江大学, 2014.

[11] Sang XY, Li HF, Li MF, et al. The properties and upgrading of bio-oil. Acta Petrol Sin (Petrol Process Sect), 2015, 31(1): 178–187 (in Chinese). 桑小义, 李会峰, 李明丰, 等. 生物质热解油的特性及精制. 石油学报(石油加工), 2015, 31(1): 178–187.

[12] IATA sustainable aviation fuel roadmap [EB/OL]. [2015-01-23]. http://www.iata.org/whatwedo/environment/Documents/safr-1-2015.pdf.

[13] Wang WC, Tao L. Bio-jet fuel conversion technologies. Renewable Sustain Energy Rev, 2016, 53: 801–822.

[14] Thushara KH, Zahira Y, Narayanan NB. Aviation biofuel from renewable resources: routs, opportunities and challenges. Renewable Sustain Energy Rev, 2015, 42: 1234–1244.

[15] Fu J, Lu XY, Savage PE. Catalytic hydrothermal deoxygenation of palmitic acid. Energy Environ Sci, 2010, 3: 311–317.

[16] Watanabe M, Iida T, Inomata H. Decomposition of a long chain saturated fatty acid with some additives in hot compressed water. Energy Convers Manage, 2006, 47: 3344–3350.

[17] Fu J, Yang CY, Wu JH, et al. Direct production of aviation fuels from microalgae lipids in water. Fuel, 2015, 139: 678-683.

[18] Fu J, Lu XY, Savage PE. Hydrothermal decarboxylation and hydrogenation of fatty acids over Pt/C. ChemSusChem, 2011, 4: 481–486.

[19] Yang CY, Nie RF, Fu J, et al. Production of aviation fuelcatalytic hydrothermal decarboxylation of fatty acids in microalgae oil. Bioresour Technol, 2013, 146: 569–573.

[20] Fu J, Wang YC, Wu JH, et al. A method for producing long chain paraffins with low hydrogen consumption using waste cooking oils as a feed. CN, CN104673352. 2015-01-30. 傅杰, 王元聪, 吴江华, 等. 一种以地沟油为原料低氢耗制备长链烷烃的方法: 中国, 104673352. 2015-01-30.

[21] Fu J, Wang YC, Wu JH, et al. A method for producing long chain paraffins with low hydrogen consumption using algal oils as a feed. CN, CN104610004. 2015-01-30.傅杰, 王元聪, 吴江华, 等. 一种以微藻油为原料低氢耗制备长链烷烃的方法: 中国, 104610004. 2015-01-30.

[22] Wang QS. Development status analysis of bio-jet fuel industry. Energy Conserv Emiss Red Petrol Petrochem Ind, 2015, 5(3): 1–6 (in Chinese). 王庆申. 生物航煤发展现状分析. 石油石化节能与减排, 2015, 5(3): 1–6.

[23] Nie H, Meng XK, Zhang ZM, et al. Development of technology for producing bio-jet fuel from several feedstocks. Sci Sin Chim, 2014, 44(1): 46–54 (in Chinese). 聂红, 孟祥堃, 张哲民, 等. 适应多种原料的生物航煤生产技术的开发. 中国科学: 化学, 2014, 44(1): 46–54.

[24] Cooperatively developed by Boeing and Commercial Aircraft Corporation of China, bio-jet fuel demonstration line is expected to have a trial production, with a capacity of 0.5 t/d. [EB/OL]. [2014-08-15].波音与中国商飞合作研发航空生物燃料生产示范线预计下月试飞日产0.5吨[EB/OL]. [2014-08-15]. http://www.guancha.cn/Industry/2014_08_15_257021.shtml.

[25] Zhu CH, Fang S, Yu XG. A method for producing aviation fuels using α-olefins as a feed. CN, CN103725322. 2015-06-17. 朱萃汉, 方士, 余学功. 一种α-烯烃制备航空燃油的方法: 中国, 103725322. 2014-04-16.

[26] Zhu CH, Ji JB, Liu XJ. A method for producing α-olefins using bio-diesel as a feed. CN, CN103695025. 2015-06-17.朱萃汉, 计建炳, 刘学军, 等. 利用生物柴油制备α-烯烃的方法: 中国, 103695025. 2015-06-17.

(本文责编 郝丽芳)

Progress and prospect of bio-jet fuels industry in domestic and overseas

Kai Qiao1, Jie Fu2, Feng Zhou1, and Huixia Ma1

1 Fushun Research Institute of Petroleum and Petrochemicals, SINOPEC, Fushun 113001, Liaoning, China;2 Key Laboratory of Biomass Chemical Engineering of Ministry of Education, College of Chemical and Biological Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China

We reviewed the progress of the bio-jet fuels industry in recent years and systematically analyzed the technical routes that have been approved or in the pipeline for approval by ASTM D7566. In addition, we highlighted a novel pathway to produce drop-in fuel by near-critical hydrolysis of waste cooking oils or algal oils followed by catalytic decarboxylation. Also, we introduced the source of oils and fats feedstock and the domestic bio-jet fuel industry status during the 12th Five-Year-Plan period. Based on our own research, we discussed the prospect of the bio-jet fuel industry and future research needs.

bio-jet fuels, waste cooking oil, algal oils, near-critical hydrolysis, catalytic decarboxylation

February 25, 2016; Accepted: June 16, 2016

Feng Zhou. Tel: 024-56389577; E-mail: zhoufeng.fshy@sinopec.com

Supported by:National High Technology Research and Development Program of China (863 program) (No. 2015AA020201), National Natural Science Foundation of China (Nos. 21306165,21436007), SINOPEC Initiative Scientific Research Program (No. 415027).

国家高技术研究发展计划 (863计划) (No. 2015AA020201 ),国家自然科学基金 (Nos.21306165,21436007),中国石化科研项目 (No. 415027) 资助。