双重交联PUEA复合乳液的合成*

2016-11-14朱可可张旭东

朱可可,张旭东

(湖南大学 化学化工学院,长沙 410082)

双重交联PUEA复合乳液的合成*

朱可可,张旭东

(湖南大学 化学化工学院,长沙 410082)

以甲苯二异氰酸酯(TDI-80)、聚醚二元醇(GE-210)、二羟甲基丙酸(DMPA)、甲基丙烯酸甲酯(MMA)等为主要原料,以环氧树脂(CYD-014)为预交联剂,以甲基丙烯酸缩水甘油酯(GMA)为后交联剂,采用预聚体法,合成了具有双重交联结构的PUEA复合乳液。研究了后交联剂GMA用量对乳液和涂膜性能的影响及交联固化工艺条件。结果表明,GMA的用量对PUEA乳液及涂膜性能有重要影响。当GMA用量为3%时,乳液外观和稳定性好,烘烤成膜的涂膜吸水率和吸乙醇率最低,硬度和耐冲击性能优异,防腐性能最佳;加入GMA的后交联PUEA涂膜性能与成膜温度及烘烤时间有密切关系;适宜的成膜条件为150 ℃/20 min。

双重交联;PUEA;烘烤;防腐性能

0 引 言

环氧改性聚氨酯-丙烯酸酯(PUEA)乳液兼具聚氨酯(PU)优异的力学性能、高弹性和高光泽度,聚丙烯酸酯(PA)优良的耐候性、低成本及环氧树脂(PE)高粘结性和优良的耐化学品性等优点,是目前高档水性涂料基料的研究热点[1-5]。常用的改性方法包括预交联法和后交联法。预交联多是利用环氧树脂的—OH与—NCO反应将其引入到聚氨酯预聚体中,形成亲水壳层,由于多羟基易造成体系凝胶,并且环氧基和羧基均在胶粒的壳层中,易相遇发生反应,影响乳液的贮存稳定性,因此环氧树脂的用量少,改性有限[1-3]。后交联法是在固化成膜时形成交联结构,在乳液中交联基团受到封闭保护,只有成膜时,随着水分和封闭保护剂的挥发,交联基团被释放出来才能发生交联反应,可避免预交联法预聚体粘度大甚至凝胶及贮存稳定性差等问题[4-5]。

本文在多羟基环氧树脂与异氰酸酯预交联的基础上,利用含双键和环氧基的甲基丙烯酸缩水甘油酯(GMA)作为后交联剂,合成出具有双重交联结构的PUEA复合乳液。在烘烤成膜时,随着水分和中和胺的挥发,乳胶粒核中的环氧基与壳层释放出的羧基发生交联反应,实现乳胶粒核壳交联,从而提高涂膜的耐水、耐腐蚀性能。

1 实 验

1.1 实验原料

甲苯二异氰酸酯(TDI-80),工业品,日本三井化学株式会社;聚醚二元醇(GE-210),工业品,上海高桥石化公司;1,4-丁二醇(BDO),分析纯,天津市科密欧化学试剂有限公司;二羟甲基丙酸(DMPA),分析纯,瑞典PERSTOP公司;环氧树脂(CYD-014),工业品,中石化巴陵石化公司;甲基丙烯酸甲酯(MMA),分析纯,国药集团化学试剂有限公司;甲基丙烯酸缩水甘油酯(GMA),分析纯,国药集团化学试剂有限公司;三乙胺(TEA),分析纯,成都市科龙化工试剂厂;乙二胺(EDA),分析纯,长沙安泰精细化工有限公司;偶氮二异丁腈(AIBN),分析纯,上海山浦化工有限公司。

1.2 实验方法及步骤

1.2.1 PUE/A中间分散体的合成

在装有搅拌器、回流冷凝管、滴液漏斗和温度计的四口烧瓶中加入设计量的TDI-80和GE-210,75 ℃下反应1 h;再依次加入计量的BDO、DMPA和CYD-014,75 ℃下反应4 h至—NCO含量接近理论值,得到端—NCO基PUE预聚体。过程中用丙酮调粘。降温至40 ℃,加入计量的MMA和GMA,搅拌均匀后TEA中和。在7 000 r/min强剪切下加水分散,EDA扩链,得到PUE/A中间分散体。

1.2.2 PUEA复合乳液的合成

将上述PUE/A中间分散体置于上述配置的四口烧瓶中,搅拌下,1 h内逐步升温至75 ℃,同时滴加引发剂AIBN的丙酮溶液,保温3 h后升至85 ℃熟化0.5~1 h,直至固含量基本不变。降温出料,即得双重交联型PUEA复合乳液。

1.3 漆膜的制备

参照GB1727-1992方法将乳液均匀涂刷在马口铁板上,室温成膜或室温下表干后,烘烤固化(烘烤温度分别为100,120,150和200 ℃;烘烤时间分别为10,15,20和30 min)。

1.4 分析表征与性能测试

采用北京瑞利分析仪器公司的WQF-410型傅立叶变换红外光谱仪,KBr压片法,分析树脂的分子结构;日本Hitachi公司的S4800扫描电子显微镜观察涂膜表面形态和STA449C DIL402PC型综合热分析仪对涂膜进行综合热分析;乳液粒径采用英国马尔文仪器公司的MS3000Hs型纳米粒度仪测试。

在3 000 r/min,15 min条件下测试乳液的离心稳定性。参照GB/T 6753.3-1986和HG/T 3344-1985、GB/T6 739-1996、GB/T1732-93测试乳液贮存稳定性、涂膜吸水率与吸乙醇率、铅笔硬度和耐冲击性。参照GB/T 10834-2008进行涂膜的浸泡耐腐蚀实验,分别在3.5% NaCl、0.1 mol/L H2SO4和0.1 mol/L NaOH溶液中进行。

2 结果与讨论

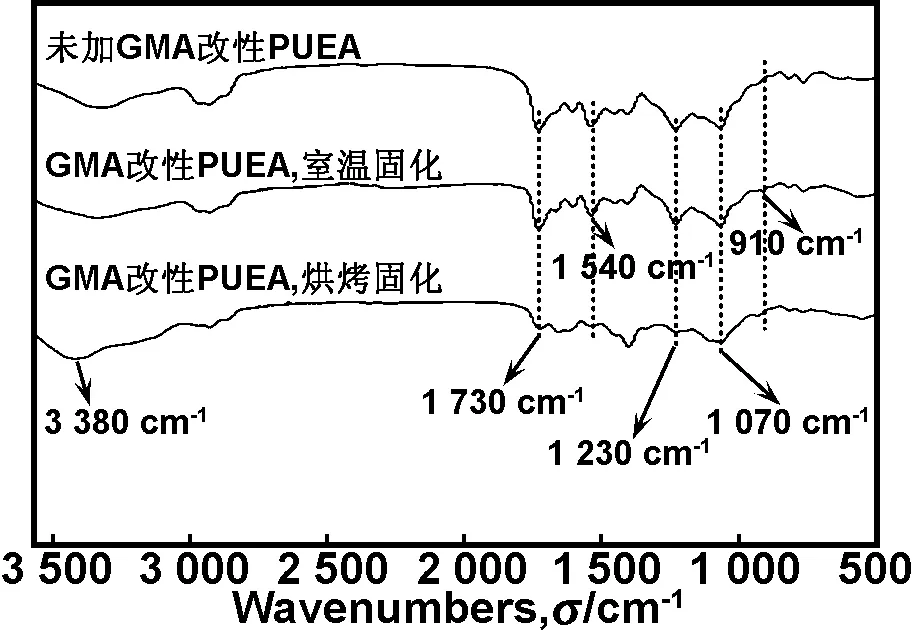

2.1 红外分析

图1 聚合物的红外光谱图

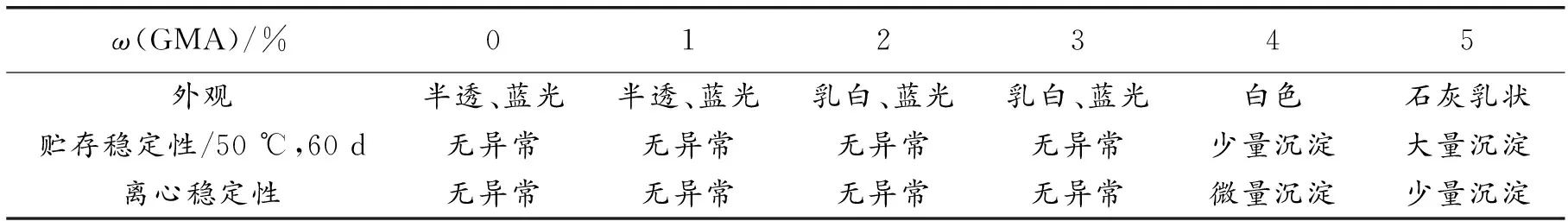

2.2 GMA用量对乳液性能影响

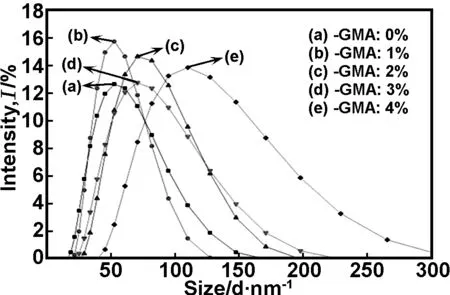

在PUE/A中间分散体中,相对疏水的GMA和MMA单体被亲水壳层PUE包裹,乳液合成时AIBN引发其双键核内自由基共聚,得到核壳型PUEA复合乳液。保持壳层PUE不变,改变GMA的添加量,研究其对PUEA乳液性能的影响,结果如表1和图2所示。

表1 GMA用量对乳液性能的影响

图2 不同GMA用量胶粒粒径分布图

由表1和图2可以看出,随着GMA用量的增加,乳液外观、贮存稳定性、离心稳定性均变差,乳胶粒子粒径变大、分布变宽。这是因为GMA是疏水性的,其用量增多,聚合物的亲水性下降。在壳层DMPA用量不变条件下,乳胶粒粒径增大,相对降低了—COOH的表面浓度,根据双电层理论,离子含量的降低势必引起乳胶粒表面电荷密度减小,双电层作用减弱,离子间静电斥力减小[7],乳液稳定性下降。由于GMA中的环氧基位于胶粒的PA核中,相对于环氧树脂的环氧基位于PU的壳中,不易与壳面的羧基相遇而反应,因此环氧基的用量可以大幅增加而具有良好的贮存稳定性。当GMA用量增加到4%时,乳液外观由半透明变为不透明,蓝光消失。

2.3 GMA用量对涂膜性能影响

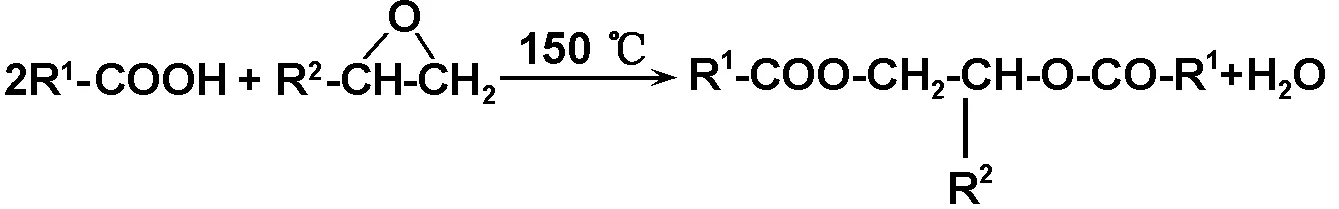

在乳液状态,GMA引入的环氧基隐藏在乳胶粒核内,与油水界面处壳层的羧酸铵盐相距较远,并且由于水和中和胺的保护作用,环氧基与羧基的交联反应不易发生。烘烤成膜时,随着水和中和胺的挥发,壳层中的羧基被释放出来,同时水的保护作用也消失,于是环氧基与羧基发生交联反应[8],实现乳胶粒核壳后交联。该后交联反应为缩水反应,如式(1)所示。

(1)

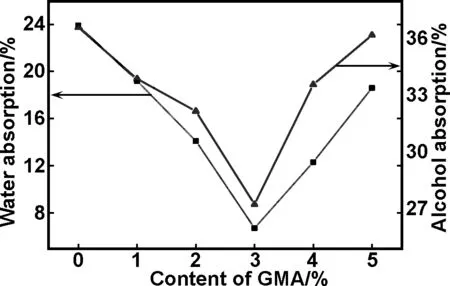

因此,GMA用量直接决定涂膜的后交联密度,影响涂膜性能。实验结果如表2和图3所示。

图3 不同GMA用量PUEA涂膜的吸水率和吸乙醇率

由图3可见随着GMA用量的增加,涂膜吸水率和吸乙醇率均出现先降低后升高的趋势。GMA用量为3%时,涂膜吸水率和吸乙醇率最低。表2表明,GMA用量由0增加到3%,涂膜耐酸、碱和盐水性能增强,继续增加其用量,耐腐蚀性能则变差。这是因为加入适量的GMA,环氧基与羧基的反应有效消除了羧基对涂膜耐水性的不利影响。但当GMA用量过大时,乳液贮存过程中环氧基和羧基相遇并发生反应的几率增大,粒子间易团聚,乳液贮存稳定性降低,成膜时涂膜的平整性和致密性下降,水、溶剂和腐蚀介质易浸入涂膜内部。

由表2还可见,在GMA用量≤3%时,随其用量增加,涂膜的铅笔硬度和耐冲击性提高,主要是因为在烘烤温度下环氧基与羧基的后交联反应,涂膜交联密度增大。同时,由于PGMA的玻璃化温度为72 ℃,使得聚合物硬段含量增加,所形成的硬段微区具有高强度、高硬度等特性[9-11],也使得涂膜硬度提高。

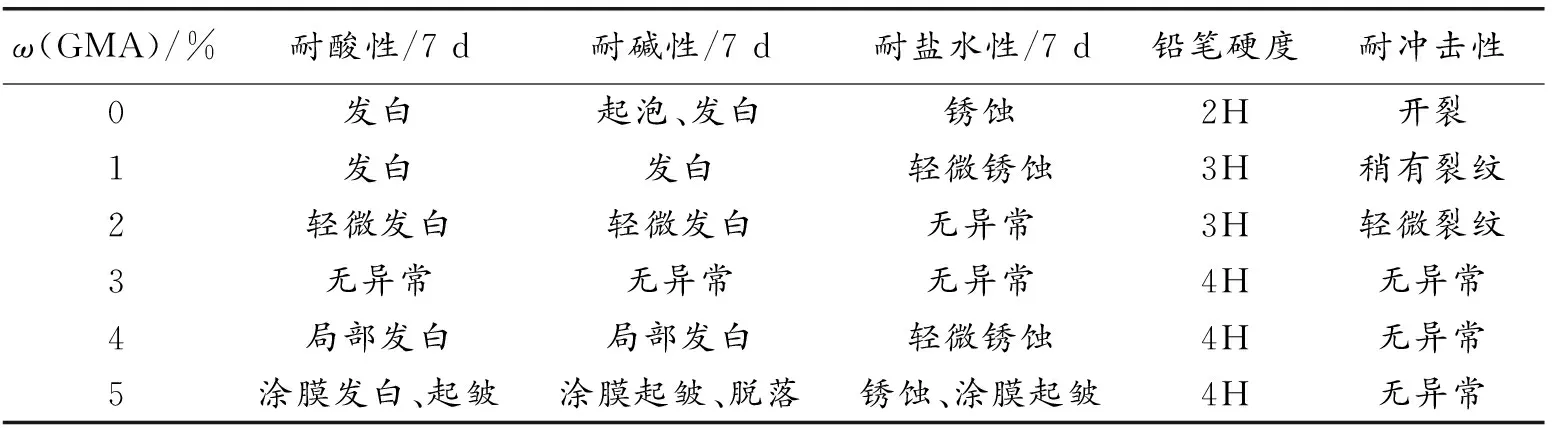

表2 GMA用量对涂膜性能的影响

2.4 涂膜固化工艺研究

2.4.1 烘烤温度对涂膜性能影响

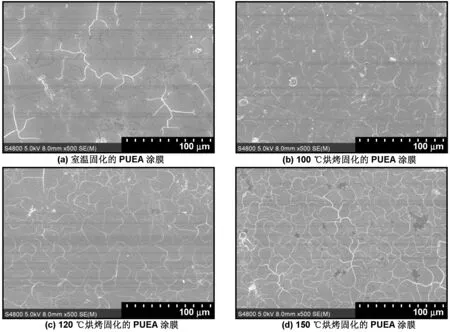

PUEA复合乳液烘烤成膜时,PGMA中的环氧基团与壳层释放的羧基发生后交联固化反应。3% GMA用量的复合乳液,在不同的烘烤温度下,固化20 min后,测得的涂膜性能结果如表3和图4所示。

表3 烘烤温度对涂膜性能的影响

由表3可知,室温固化涂膜的耐腐蚀性最差,2 d后涂膜腐蚀严重。随着烘烤温度的提高,涂膜耐酸、碱和盐水的腐蚀性能增强,耐冲击性能提高。由图4不同固化温度下涂膜扫描电镜图(SEM)可以看出,室温固化的涂膜出现软硬段局部结晶,微相分离现象。而随着烘烤温度提高,涂膜交联程度增加,形成致密的交联网状结构。这是因为由Arrhenius公式得环氧羧基反应活化能为E=11.4千卡/克分子[12],温度对反应影响显著,温度越高,反应越快越彻底,在室温或较低烘烤温度下,环氧基与羧基不能完全反应,导致体系交联程度不够,从而影响涂膜致密性、耐冲击和耐腐蚀性能。

2.4.2 烘烤时间对涂膜性能影响

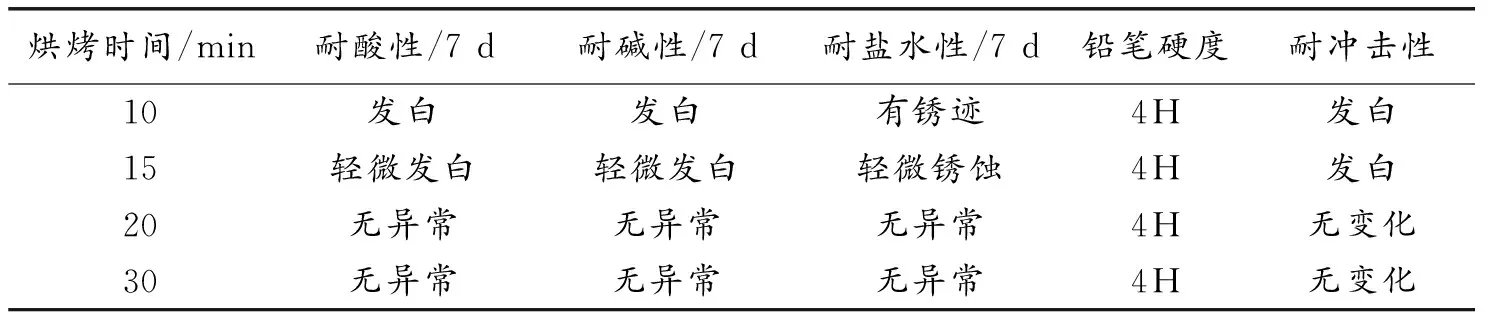

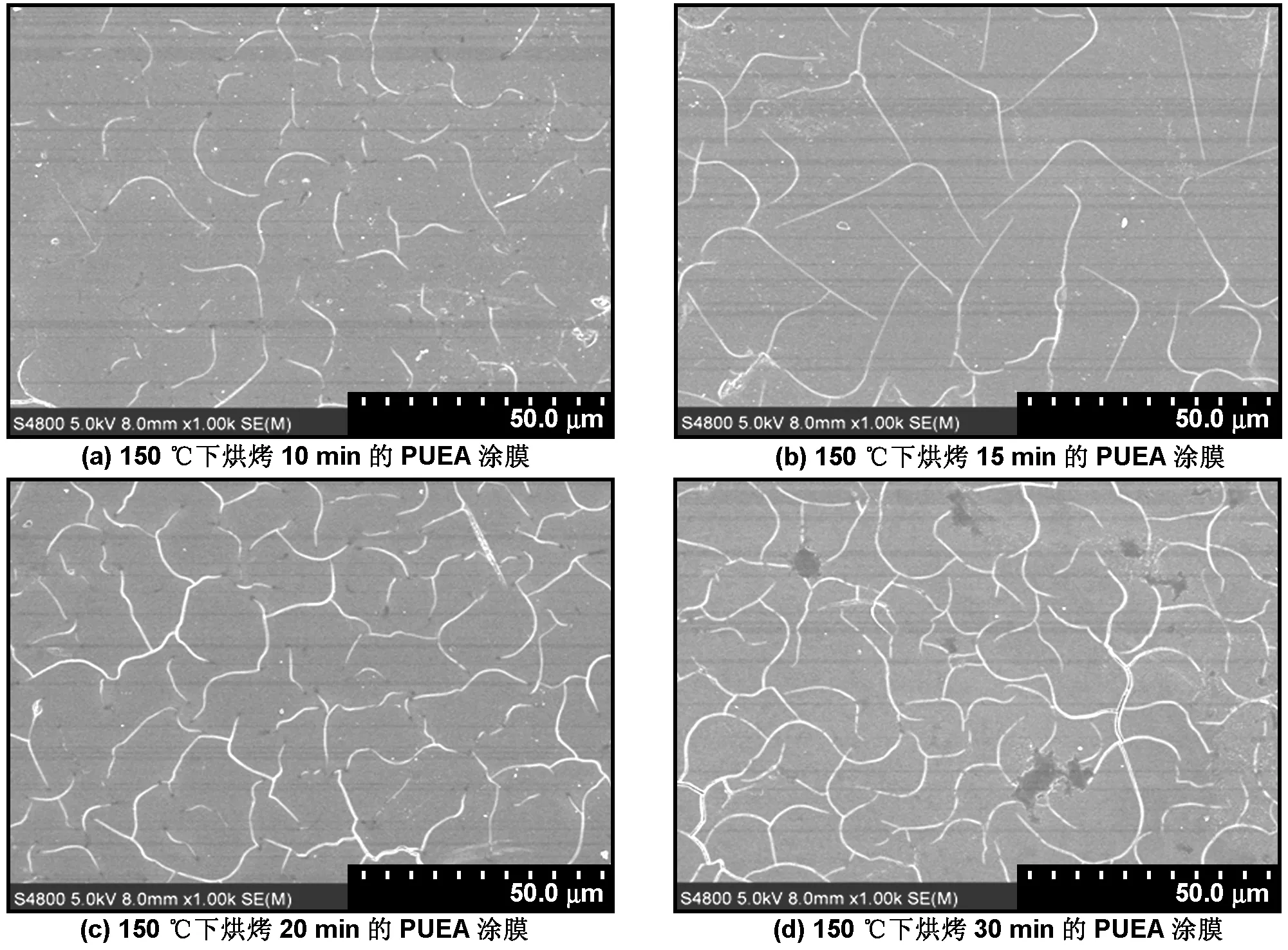

固定烘烤温度为150 ℃,研究不同烘烤时间对涂膜性能影响,其结果如表4和图5所示。

由表4可以看出,烘烤时间<15 min时,涂膜耐腐蚀、耐冲击性差,当烘烤20 min及以上时,涂膜表现优异的防腐性能和耐冲击性能。由图5可以看出, 150 ℃下烘烤15 min以下和烘烤15 min以上的SEM图存在明显差别,这可能是因为烘烤时间≤15 min时,交联反应进行不完全,涂膜交联密度较低所致。

图4 不同固化温度下PUEA涂膜的SEM图

表4 烘烤时间对涂膜性能的影响

图5 不同烘烤时间下PUEA涂膜的SEM图

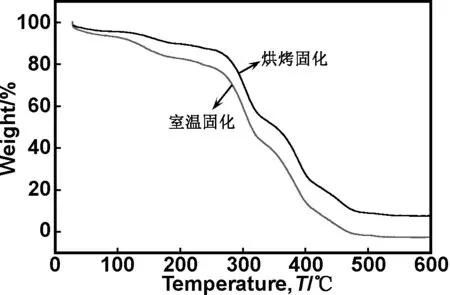

2.5 热失重分析(TGA)

制备3% GMA用量的PUEA复合乳液涂膜,分别在室温下固化48 h和在150 ℃温度下固化20 min,对其进行热失重分析。由TGA分析结果(图6)可知,室温固化涂膜从开始升温就有失重,而烘烤涂膜在110 ℃以下基本无失重。当质量损失10%,50%和70%时,室温固化涂膜的分解温度分别为128,313和370 ℃,而烘烤固化涂膜的分解温度则分别为189,353和395 ℃。可见,烘烤成膜的PUEA涂膜的初始分解温度显著提高,半分解温度也有所提高,聚合物耐热性得到明显改善。也说明烘烤固化涂膜中的环氧基与羧基充分反应,形成了致密的交联网状结构。

图6 聚合物的热失重曲线

3 结 论

(1) 以CYD-014为预交联剂,GMA为后交联剂,合成了具有双重交联结构的PUEA复合乳液。利用CYD-014的多羟基和环氧基实现PU的壳内交联,利用GMA的环氧基实现PU与PA间的核壳交联。

(2) GMA的用量对PUEA乳液及涂膜性能有重要影响。当GMA用量为3%时,乳液外观和稳定性好,烘烤成膜的涂膜吸水率和吸乙醇率最低,硬度和耐冲击性能优异,防腐性能最佳。

(3) 加入GMA的后交联PUEA涂膜性能与成膜温度及烘烤时间有密切关系。适宜的成膜条件为150 ℃/20 min。

[1] Wang X,Shen Y, Lai X. Micromorphology and mechanism of polyurethane/polyacrylate membranes modified with epoxide group [J]. Progress in Organic Coatings, 2014, 77(1): 268-276.

[2] Wang Xue, Zhang Xudong, Qiao Ying, et al. Synthesis of epoxy modified polyurethane-acrylate hybird emulsion resin for anti-corrosion coatings [J]. Paint & Coatings Industry, 2013, 43(5): 52-56.

王 雪, 张旭东, 乔 营, 等. 防腐涂料用环氧改性聚氨酯-丙烯酸酯乳液的合成[J]. 涂料工业, 2013, 43(5): 52-56.

[3] Huang Hong, Fu Heqing, Deng Yanwen, et al. Synthesis of waterborne polyurethane modified by epoxy resin and acrylic ester[J]. Journal of Chemical Engineering of Chinese Universities, 2006, 20(4): 583.

黄 洪, 傅和青, 邓艳文, 等. 环氧树脂与丙烯酸酯复合改性水性聚氨酯的合成研究[J]. 高校化学工程学报, 2006, 20(4):583.

[4] Tillet G, Boutevin B, Ameduri B. Chemical reactions of polymer crosslinking and post-crosslinking at room and medium temperature[J]. Progress in Polymer Science, 2011, 36(2): 191-217.

[5] Shi Y, Wu Y, Zhu Z. Modification of aqueous acrylic-polyurethane via epoxy resinpostcrosslinking [J]. Journal of Applied Polymer Science, 2003, 88(2): 470-475.

[6] Lai X, Shen Y, Lei W. Structure and properties of double crosslinking waterborne polyurethane [J]. Journal of Functional Materials, 2011, 42(05): 940-943.

[7] Chai S, Jin M, Tan H. Comparative study between core-shell and interpenetrating network structure polyurethane/polyacrylate composite emulsions [J]. European Polymer Journal, 2008, 44(10): 3306-3313.

[8] Tien C F, Mao C L, Snyder J M, et al. Low temperature self-crosslinking aqueous dispersions of urethane-vinyl polymers for coating applications[P]. US Patent: 5,977,215. 1999-11-2.

[9] Wang Feiyu, Gao Baojiao. Copolymerization of GMA and MMA and determination of monomer reactivity ratio [J]. Journal of Functional Polymers, 2008, 21(3): 291-296.

王飞宇, 高保娇. 甲基丙烯酸缩水甘油酯与甲基丙烯酸甲酯的共聚合及竞聚率测定[J]. 功能高分子学报, 2008, 21(3): 291-296.

[10] Nanjundan S, Unnithan C S, Selvamalar C S J, et al. Homopolymer of 4-benzoylphenyl methacrylate and its copolymers with glycidyl methacrylate: synthesis, characterization, monomer reactivity ratios and application as adhesives[J]. Reactive and Functional Polymers, 2005, 62(1): 11-24.

[11] Kukanja D, Golob J, Zupancic Valant A, et al. The structure and properties of acrylic-polyurethane hybrid emulsions and comparison with physical blends[J]. Journal of Applied Polymer Science, 2000, 78(1): 67-80.

[12] Liao Renan, Xie Qinglan, Wei Dong, et al. Study on kinetics of addition-esterification reaction between carboxylic acids and epoxies [J]. Chinese Journal of Catalysis, 1981,2(2):92-99.

廖仁安, 谢庆兰, 魏 东, 等. 羧酸和环氧化合物加成酯化反应动力学的研究[J]. 催化学报, 1981, 2(2):92-99.Synthesis of double-crosslinking PUEA composite emulsion

ZHU Keke, ZHANG Xudong

(College of Chemistry and Chemical Engineering, Hunan University, Changsha 410082, China)

A double crosslinking PUEA emulsion which was used for metal anti-corrosion was successfully synthesized by pre-polymerization method using CYD-014 as pre-crosslinking agent, GMA as post crosslinking agent, and TDI,GE-210,DMPA,MMA as the main raw materials. The effects of the GMA content on the properties of the emulsion and the film were discussed. Additionally the crosslinking curing process of the film was researched. Experimental results showed that the dosage of GMA had an important effect on the properties of PUEA emulsion and film. The emulsion had good performance and stability when the GMA content was 3%. The baking film was endowed with excellent hardness, impact resistance, and the anticorrosion performance. Meanwhile the film had the lowest rate of water and ethanol absorption. The film properties of the post crosslinking PUEA were closely related to the baking temperature and baking time. The suitable film forming condition was 150 ℃/20 min

double-crosslinking; PUEA; heating curing; anticorrosion performance

1001-9731(2016)10-10203-05

湖南省科技重大专项基金资助项目(2015GK1004)

2015-07-29

2016-03-21 通讯作者:张旭东,E-mail: zxdcn3721@sina.com

朱可可 (1989-),女,河南平顶山人,在读硕士,师承张旭东教授,从事水性环保涂料研究。

TQ630.7

A

10.3969/j.issn.1001-9731.2016.10.038